Het filtreren en ontgassen van aluminium

Tijdens het smelten van aluminium zijn oxidevorming, nitridevorming en waterstofopname nooit te voorkomen. Om de smelt toch zo zuiver mogelijk te maken, wordt deze gereinigd en ontgast. Er is tegenwoordig een scala van mogelijkheden om een aluminiumsmelt te raffineren. Het zou in dit bestek te ver voeren alle systemen en processen te bespreken, daarom zullen slechts enkele 'nieuwe' ontwikkelingen op dit gebied belicht worden. Allereerst zal een stuk theorie onontbeerlijk zijn om de principiële werking van de processen te kunnen begrijpen.

M. Kanaar - (artikel gepubliceerd in Aluminium nummer 6, 1987- artikel 28)

Oxides in vloeibaar aluminium

Door de hoge affiniteit van aluminium tot zuurstof, wordt er al bij kamertemperatuur een dunne oxidelaag op het aluminiumoppervlak gevormd. Naarmate de temperatuur stijgt zal daze laag dikker worden. Tijdens het smelten van het aluminium neemt de oxidevorming nog steeds toe, de oxides worden n.l. niet gereduceerd of gesmolten.

De mate van oxidatie is afhankelijk van de:

- legeringssamenstelling: elementen als Mg en Li bevorderen de oxidatie, terwijl Be zeker in de vaste fase redelijk 'oxidatieremmend' werkt.

- smelttemperatuur en smelttijd: Bij een te hoge temperatuur van het aluminium (> 820°C) neemt het oxidegehalte van de smelt snel toe. Dit doordat het beschermende oxidevel scheurt, waardoor het 'schone' aluminium aan de buitenlucht wordt blootgesteld . Het schone aluminium oxideert onmiddelijk.

- oventype en bemetseling

- grootte van het badoppervlak: Hoe groter het badoppervlak hoe groter het contactoppervlak smelt-buitenlucht, dus hoe meer aluminium oxideert.

- de verhouding volume-oppervlak van het smelten materiaal: Dunne vliezen hebben in verhouding tot grote blokken een veel groter geoxideerd oppervlak.

Dat het verwijderen van de oxides uit de smelt zeer belangrijk is, zal duidelijk worden wanneer onderstaande punten bekeken worden. Oxides hebben n.l. een negatieve invloed op:

- de gietbaarheid, de viscositeit van de smelt wordt tgv de oxides verhoogd.

- corrosiebestendigheid

- mechanische eigenschappen, m .n. de vermoeiingssterkte tgv de kerfwerking van de oxides.

- de verspaanbaarheid, de oxides hebben een zeer hoge hardheid.

- het gewenste stolpatroon

Waterstofopname

In vloeibare toestand heeft aluminium een hoog oplossend vermogen voor waterstof. Het oplossen van waterstof in aluminium is een endotherm proces, bij toenemende temperatuur zal het aluminium dan ook meer w aterstof in zich op kunnen nemen . De waterstof ontstaat bij de omzetting van vloeibaar aluminium met waterdamp uit de lucht volgens de vergelijking:

Verder wordt de opname van waterstof door een metaal beheerst door fysische wetten, uitgedrukt in de wet van Sievert:

waarin:

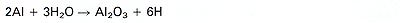

De opgeloste waterstof bevindt zich atomair vrij beweeglijk in het metaal. In het vaste metaal is het aantal plaatsen in het kristalrooster beperkt en zal de oplosbaarheid van de waterstof aanzienlijk kleiner zijn dan in de vloeibare fase. De oplosbaarheidslijn als functie van de temperatuur vertoont dan ook bij het stolpunt een sprong (afb 1). Dit houdt in dat tijdens stollen uit het metaal waterstof vrijkomt, met als gevolg waterstofporeusiteit in het gietstuk. Het zal duidelijk zijn dat ook de vrijgekomen waterstof een ongewenst element in het aluminium is. Naast de poreusiteit zijn de gevolgen van waterstof in aluminium:

- verlaging van de mechanische eigenschappen

- afname van de corrosiebestendigheid

- de vorming van blaasjes aan het oppervlak tijdens gloeibehandelingen (500-600°C)

- verminderde polijstbaarheid

Afbeelding 1. De oplosbaarheid van waterstof in vloeibaar aluminium als functie van de temperatuur.

Principe raffinagemiddelen

Zoals eerder opgemerkt bestaan er tegenwoordig een groot aantal processen en systemen om een aluminium smelt te raffineren. De methoden zijn meestal gebaseerd op de toepassing van een van onderstaande middelen of een combinatie daarvan.

- inert spoelgas

- reaktief spoelgas

- smeltzout

- filter

Ook kan gebruik gemaakt worden van een vacuümoven. Deze ovens zijn echter duur en niet altijd even vriendelijk in gebruik voor de meeste aluminiumlegeringen, m .n. de magnesium houdende. De principiele werking van de vier raffinage middelen zal nu kort worden toegelicht.

1. Inert spoelgas

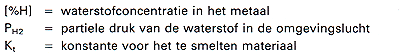

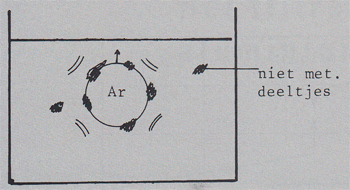

Als inert spoelgas wordt meestal argon of stikstof toegepast. Stikstof is echter niet volledig inert, zodat de kans bestaat dat er fijne nitrides gevormd worden als AlN en Mg3N2, welke een negatieve invloed hebben op de materiaal-eigenschappen van het te fabriceren produkt. De ontgassende werking van een inert spoelgas berust op een ditfu sieproces. De partiele waterstofdruk in de gasbelletjes is aanvankelijk nul, terwijl deze in de smelt altijd groter dan nul is. De waterstof diffundeert uit het metaal in de gasbelletjes (afb 2), totdat er een concentratie evenwicht bereikt is. De argon bellen borrelen naar boven de smelt uit, wat tevens een homogeniserende werking op de smelt tot gevolg heeft.

De factoren die de mate van diffusie beïnvloeden:

- Het verschil in partieeldruk tussen gas en smelt. Wanneer de PH2 in het gas ongeveer nul is, zal het verschil in PH2 in het begin vaak groot zijn. De waterstof diffundeert dan zeer gemakkelijk in de gasbellen en grote hoeveelheden waterstof verdwijnen uit de smelt. Naarmate er langer gespoeld wordt neemt het verschil in PH2 af en wordt er dus steeds minder snel waterstof verwijderd.

- De grootte van het contact oppervlak tussen gas en smelt. Hoe groter het actieve contactoppervlak tussen gas en smelt, hoe meer waterstof er in het spoelgas kan diffunderen. Om een groter contactoppervlak te verkrijgen kan de hoeveelheid spoelgas opgevoerd worden, of moeten de gasbelletjes kleiner worden. Het verhogen van de hoeveelheid spoelgas kan ervoor zorgen dat de temperatuur in de smelt teveel zakt en de wervelingen in het bad zo groot worden dat niet-metallische deeltjes welke bovenop de smelt drijven weer in de smelt gebracht worden. Bovendien levert het verkleinen van de gasbellen ipv de toevoer vergroten een besparing van gas op, zodat deze manier om een groter contactoppervlak te verkrijgen de voorkeur geniet.

- De contacttijd tussen gas en smelt. Een langere contacttijd houdt een betere ontgassing in . Hier komt de grootte van gasbellen weer aan de orde. Kleine gasbellen stijgen minder snel dan grote en vergroten zodoende de contacttijd tussen gas en smelt. Verder is de vorm van de pan waarin de behandeling uitgevoerd wordt van belang . Bij een diepe pan zal de contacttijd vanzelfsprekend groter zijn.

Afbeelding 2. Diffusie van waterstof in gasbel.

Het reinigen met een inert spoelgas

Het reinigen van de smelt van niet-metallische deeltjes geschiedt volgens een flotatie proces (afb 3). Deeltjes in de grootte orde van 1 µm -1mm, welke zich in de smelt bevinden, hechten zich aan het oppervlak van de gasbellen . De bellen borrelen de smelt uit en laten de deeltjes op het oppervlak van de smelt achter, waar ze na de gasbehandeling afgeschept kunnen worden.

De taktoren die het flotatieproces beïnvloeden:

- de grootte van de gasbellen

- de route van de gasbellen

- de oppervlaktespanning van de gasbellen

De eerste twee factoren hebben te maken met de kans dat een gasbel een niet-metallisch deeltje tegenkomt. De laatste factor bepaald de mate van aanhechting van het deeltje op de gasbel. Een lage oppervlaktespanning is dan gunstig. Hier zit echter een nadeel aan, een lage oppervlakte spanning betekent grotere gasbellen, dus een kleiner actief oppervlak en een kortere contacttijd.

Afbeelding 3. Flotatieproces.

2* Reactief spoelgas

Meestal wordt hiervoor chloorgas toegepast. De ontgassende werking van chloor berust op een chemische binding met de opgeloste waterstof. Het daaruitgevormde zoutzuurgas geeft echter problemen, zowel in de gieterij (corrosie) als voor het milieu (zure regen). Chloor reageert met aluminium volgens onderstaande vergelijking:

AICI3 is boven 190°C in gasvorm. De AICI3 gasbellen reinigen de smelt weliswaar via de flotatie en diffusie processen, maar er treedt dus een verlies aan aluminium op. Behalve met aluminium reageert chloor ook met andere legeringsbestanddelen als Mg, Na, Sr. Het gebruik van een reactief spoelgas brengt dus de nodige problemen met zich mee, het wordt dan ook steeds minder toegepast.

3* Smeltzouten

Er is een groot aantal smeltzouten op de markt. De meeste zouten bevatten calcium-en natriumfluoriden, calcium-of kaliumchloriden, sulfaten en nitraten. De sulfaten en nitraten oxideren waarbij warmte vrijkomt (exotherme reactie). Hierdoor kunnen andere oxiden beter van het metaal gescheiden worden en wordt een 'droge' slak verkregen (droge slak = slak met laag metaalgehalte). De fluoriden en chloriden reageren met de opgeloste waterstof. Bovendien zijn sommige zouten ook nog stikstofafsplitsend, zodat fijne stikstofbelletjes de smelt nog eens extra reinigen volgens de eerder besproken diffusie-en flotatieprocessen. Bij het gebruik van smeltzouten moeten de volgende punten in acht genomen worden:

- De zouten zijn vaak schadelijk voor de gezondheid bij inademing, werking ermee dient dan ook met een stofkapje te gebeuren

- De meeste smeltzouten zijn hygroscopisch en dienen zodoende vochtvrij gehouden te worden. Vocht in aluminium veroorzaakt een, levensgevaarlijke explosie.

4* Filters

De werking van de filters berust op het uitvangen van kleine verontreinigingen in de smelt. De verontreinigingen bestaan uit metallieke fasen, primaire uitscheidingen en fijn gedispergeerde deeltjes, zoals oxides. Een deel van de waterstof in de smelt is gebonden aan oxides, zodat de filters ook licht ontgassend werken.

De eisen die aan het filtermateriaal gesteld moeten worden zijn:

- het materiaal moet een hoog smeltpunt bezitten

- het mag niet in aluminium oplossen

- het moet voldoende hard zijn , zodat het niet verpulvert

- in geval van losse filterkorrels moet het zwaarder zijn dan aluminium

Voor de filtermassa kunnen de volgende materialen gebruikt worden:

- chromiet

- korund

- forsteriet

- spinel

- siliciumcarbide

- cokes

- glasdoek weefsel

- aluminium/boriumoxide/calciumoxide

Het SNIF-proces

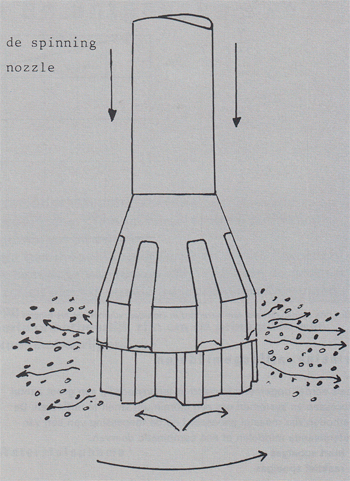

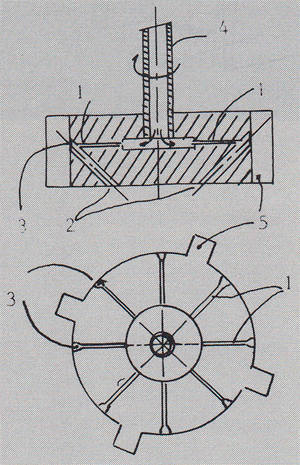

Het principe van het-Spinning Nozzle Inert Flotation-proces berust op de flaterende werking van een fijn verdeeld inert spoelgas en op de lage waterstof partieeldruk in het spoelgas (lit 3). Het gas wordt toegevoerd via een spinning nozzle, zie afb. 4. Het gas komt vrij tussen een spleet in de nozzle. Door de draaiende beweging van de nozzle heeft een vrijkomend gasbelletje, alshet ware geen tijd om te groeien en wordt direct in de smelt gebracht. Hierdoor ontstaan zeer fijne gasbellen, varieërend van 1 tot 10 mm, die over een groot oppervlak verspreid worden. De sleuven in de nozzle ondersteunen de fijne verdeling van de gasbellen, door het aluminium extra in beweging te brengen. Doordat het spoelgas zo homogeen verdeeld wordt is het contact tussen smelt en gas goed. De in de smelt aanwezige waterstof diffundeert in de gasbellen volgens het diffusieproces. Men verkrijgt op deze manier een zeer goede ontgassing van de smelt. Oxides en andere verontreinigingen in de smelt worden via het flotatieproces uit de smelt verwijderd. Het vuil drijft op het bad en wordt door de badbeweging een kant opgedreven. De dross kan dan ook aan een kant continu afgeschept worden. Aan het oppervlak van de smelt ontwijken de gasbelletjes. Het gevolg is dat er aluminium verspoten wordt. De aluminium druppeltjes, die in de atmosfeer boven de smelt terecht komen , oxideren direkt en zorgen voor rookontwikkeling. Om deze rookontwikkeling tegen te gaan brengt men een schermgas, meestal stikstof, boven de smelt aan . De SNIF installatie bevat twee spinning nozzles, zodat men over een groot oppervlak de gunstige eigenschappen van het spoelgas benut (zie afbeelding 5).

Afbeelding 4. De Spinning Nozzle.

Afbeelding 5. Het SNIF proces met twee spinning nozzles.

Als spoelgas kan argon of stikstof gebruikt worden, waarbij argon de voorkeur geniet. Met het SNIF proces kunnen deeltjes ter groote va n 1 µm tot 10 µm verwijdert worden, terwijl het waterstofgehalte sterk gereduceerd wordt. Het SNIF proces is een milieuvriendelijk proces, dat tevens goede resultaten oplevert.

Het ALPur refining process

Het ALPur-proces is ontwikkeld door Pechiney in Frankrijk (lit 4). Het proces lijkt sterk op het S.N.I.F.-proces. Het grootste verschil tussen deze twee processen is de opbouw van de 'spinning nozzle', bij dit proces de 'rotary mixer' genoemd (vergelijk afbeelding 4 en 6 ).

De rotary mixer, zoals getekend in afb. 6, heeft twee functies :

- dispersie van kleine gasbellen in het vloeibare metaal.

- het roeren van de gas-metaal dispersie door de gehele smelt.

Funktie 1 wordt verkregen door twee verschillende netwerken van buisjes welke onderling verbonden zijn en samenvallen in punt 3 an afb. 7.

a. het eerste netwerk bestaat uit een aantal buisjes (1) met een kleine diameter (1-3 mm). welke radiaal gepositioneerd zijn. Deze buisjes verspreiden het gas vanuit de holle as (4) van de rotor. Bij een normale gasstroom in de rotor (3-10 nm3 /h) is de gassnelheid bij het injectiepunt hoog, meer dan 50 m/s.

b. Het tweede netwerk van buizen met een diameter van 8-15 mm staat schuin op het eerste, zie (2) afb. 7. In deze buizen wordt een vloei bare metaalstroom verkregen op dezelfde manier als in een centrifugaalpomp.

Tijdens rotatie wordt in de schuin geplaatste buizen de zwaartekracht opgeheven door de centrifugaalkracht Hierdoor kan het vloeibare metaal naar boven stromen. Bovendien treedt het venturi effekt op tgv de sterke gasstroom, waardoor het omhoog stromen van het vloeibare metaal nog eens versterkt wordt. Op punt (3) van afb. 7 komen de gasstroom en de metaalstroom samen. Het resultaat is een zeer fijne dispersie van twee fasen en dus een zeer goed kontakt tussen metaal en gas. Dit tweefasig mengsel wordt onmiddellijk door de gehele smelt geroerd door de schoepen (5) afb. 7.

Afbeelding 6. Principe schets ALPur proces.

Afbeelding 7. De Rotary Mixer.

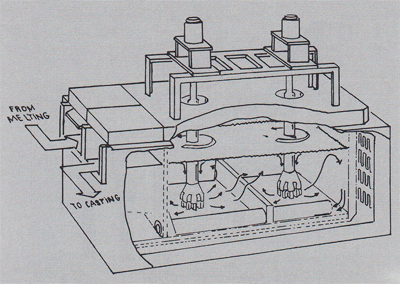

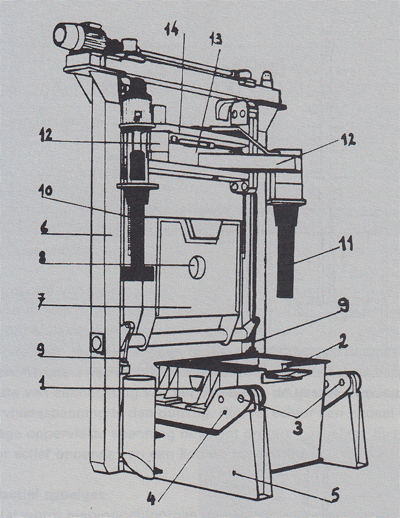

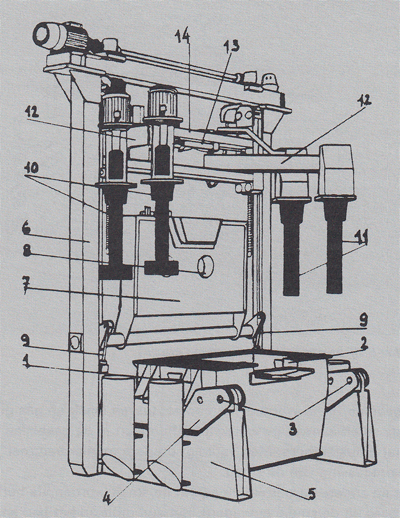

De ALPur-installaties.

De afbeeldingen 8 en 9 tonen de installaties met een raffinage vermogen van resp. 20 en 10 ton/uur. De opbouw van beide installaties is hetzelfde met als enig verschil dat het 20 ton/uur model twee rotoren (10) en twee dompelelementen (11) ipv en bij de 10 ton/uur installatie. Het reservoir wordt aan de linkerzijde (1) gevuld met vloeibaar aluminium. Tijdens raffinage is de deksel van het reservoir gesloten. De rotoren worden boven de opening in de deksel geplaatst dmv de beweegbare armen. Voordat de rotoren in de smelt zakken, wordt het gas (argon + 0-5% chloor) door de holle as gevoerd. Dit om verstopping van de gastoevoerbuisjes te voorkomen. Tijdens stilstand worden de dompelelementen in de smelt neergelaten om de smelt op temperatuur te houden.

Afbeelding 8. ALPur proces 20 ton/uur model.

Afbeelding 9. ALPur proces 10 ton/uur model.

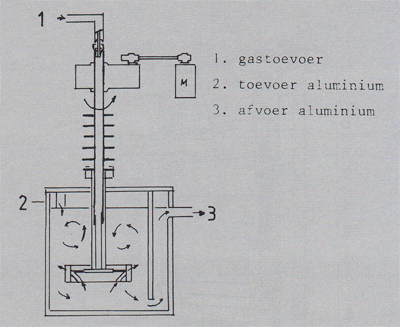

Het MINT-systeem

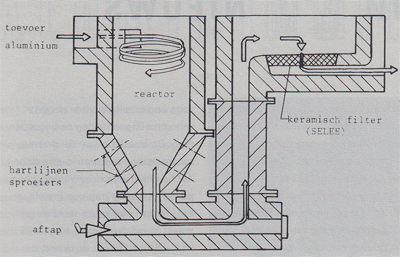

Het Melt ln-Line Treatment (MINT)-system is ontwikkeld door de Consolidated Aluminium Corporation. Afbeelding 10 toont schematisch het MINT-systeem (lit 5). Een zestal spruitstukken injecteerd

argongas vanonderuit het reactorvat in de smelt. Het vloeibare aluminium roteert in het reactorvat, doordat de metaalinlaat tangentieel gericht is. Hierdoor wordt het gas goed verdeeld door de hele smelt. Vanuit het reactorvat stroomt het vloeibare aluminium in het pijpstuk en de stijgbuis naar het keramische filter (SELEE-filter). Het systeem is opgebouwd uit verschillende segmenten, welke, indien nodig, apart en snel verwisseld kunnen worden. Voordat het systeem gebruikt kan worden moet het voorverwarmd worden. Dit gebeurt door hete lucht van bovenaf in de stijgbuis te blazen. De tijd, nodig om het systeem vanuit koude toestand tot gebruikstemperatuur te brengen, is ongeveer een uur. Tijdens de voorverwarmingsperiade wordt er reeds een kleine argongasstroom gestart. Het filter wordt op de gebruikelijke wijze voorverwarmd, d.w.z. tien minuten voor gebruik een gewone gasbrander erop zetten.

Afbeelding 10. Het Melt in-Line Treatment systeem.

Is het systeem warm genoeg dan wordt de hete luchtstroom gestopt, de gasbranders verwijderd en de argongasstroom opgevoerd. Op het moment dat het reactorvat vol met aluminium staat, kan er naast het argon een re actief spoelgas doorgeleid worden. Aan het eind van een gietcyclus wordt de aftapplug verwijderd. Ongeveer 200 kg vloeibaar aluminium stroomt vervolgens in een transportpan. Dan wordt aan de andere zijde van het pijpstuk een afsluitstuk verwijderd, zodat het grondig gereinigd kan worden. Het aftappen en reinigen van het systeem neemt ongeveer 20 minuten in beslag. Het bestaande MINT-systeem kan 5 tot 15 ton/uur raffineren. De stroomsnelheid van het argon bedraagt maximaal 15 nm3/uur. MINT-systemen met een grotere capaciteit zijn nog in ontwikkeling, daarbij oogt men op een tweemaal zo grote capaciteit als bovengenoemd. Verder wordt er gewerkt aan een elektrisch verwarmd model.

Het DUFI-filtersysteem

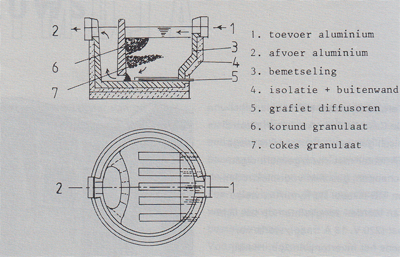

Het DUFI-filtersysteem (lit 6 + 7) is ontwikkeld door de firma Alusuisse. Afbeelding 11 toont het DUFI-filtersysteem schematisch. Vanuit de smeltoven wordt het vloeibare aluminium via een gietgootje naar de filterunit getransporteerd. Tijdens het in bedrijf zijn van de unit is het nivo van het vloeibare metaal in het gietgootje en en in de filterkamer gelijk. Hierdoor worden wervelingen, welke extra oxidatie en waterstofopname veroorzaken, voorkomen. Het aluminium stroomt in de filterkamer gelijkmatig van boven naar beneden, door de verschil lende filterlagen. De eerste twee filterlagen zijn opgebouwd uit korund, de derde laag bestaat uit cokes. De kogelvormige korund zorgt ervoor dat de cokes niet gaat drijven en beschermt tevens tegen de vlammen tijdens voorwarmen van de filtereenheid. Terwijl het vloeibare aluminium door de filterkamer stroomt, wordt van onderuit argon in de fi lterkamer geleid. Dit gebeurt d.m.v. vijf diffusoren welke uit grafiet bestaan. Het filtermateriaal zorgt niet alleen voor het uitvangen van verontreinigingen in de smelt, maar zorgt ook voor een zeer gelijkmatige stroming van het aluminium en spoelgas over de hele doorsnede van de filterkamer. Het dwingt het aluminium en het spoelgas vele richtin gen op. Hierdoor wordt het contact tussen spoelgas en aluminium zeer goed, wat tot een goed resultaat zal leiden. Afhankelijk van de soort legering moet het filtermateriaal, na zo'n 1000 tot 3000 ton vloeibaar aluminium verwerkt te hebben, vervangen worden. De levensduur van de grafietdiffuseren is onafhankelijk van de hoeveelheid verwerkt aluminium, maar bedraagt ongeveer 6 tot 12 weken. De bemetseling van de filterunit zal na ongeveer 10.000 tot 20.000 ton aluminium aan vervanging toe zijn.

Afbeelding 11. Het DUFI-filtersysteem.

Literatuur

1. Altenpohl, D., Aluminium und A luminiumlegierungen, SpringerVerlag, Band 19, 1965, p 97-113.

2. Breggeman, H., Een nieuwe ontwikkeling in het ontgassen van aluminium legeringen, Gietwerk Perspectief, Jaargang 6, No 5 sept./okt. 1986.

3. Szekely, A. G., Metal lurgical Transactions B 78, 1976, p 259-270.

4. Hicter, H. Jm., Light Metals 1983, The Metallurgical Society of A IM E, p 1005-1022.

5. Clumpner, J. A., MINT a new aluminium melt in line system, Light Metals 1981.

6. Lossack, E., StranggieP..en, lnformationsgesellschaft-Verlag, 1986, p 64-70.

7. Durchlauffilter fur Flussigaluminium, Aluminium, Juni 1986, 62, (6), p 413.