Drieluik over toepassing van nikkel en nikkellegeringen Deel 3

Lage warmte-inbreng bepalend voor lasproces nikkellegeringen

Toepassing van nikkel en nikkellegeringen in de chemische, petrochemische en gaswinningindustrie, vereist bepaalde eigenschappen van genoemde materialen. Warmtebehandeling kan de mechanische eigenschappen beïnvloeden en er zijn specifieke aandachtspunten bij lassen van nikkel en nikkellegeringen. Hierover is reeds meer geschreven in deel 1 en 2 van dit drieluik. In deel 3 komen de lasprocessen zelf aan bod; welke lasprocessen kunnen worden ingezet bij nikkellegeringen en wat zijn de regels daarbij?

Auteurs Robert van Voorst en Karel Bekkers/ Titan Projects

Nikkellegeringen laten zich goed lassen. In principe zijn alle conventionele lasprocessen geschikt. We hebben het dan over lassen met beklede elektroden, TIG-lassen, MIG-lassen en OP-lassen of onderpoederdek-lassen. Belangrijk hierbij is wel dat er gelast wordt met een lage warmte-inbreng. Is dat niet of slecht mogelijk dan kan het zijn dat een bepaald lasproces economisch gezien beter niet ingezet kan worden. Genoemde processen worden een voor een onder de loep genomen.

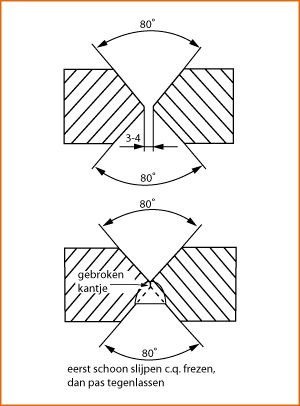

Figuur 3.1 Lasnaadvormen toegepast bij het lassen met beklede elektroden.

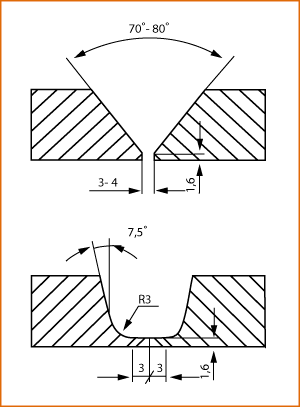

Figuur 3.2 Schets van de lasnaadvorm voor het TIG-lassen.

A. Lassen met beklede elektroden

Een methode die veel wordt toegepast, is het lassen met beklede elektroden. Deze vorm van lassen levert nagenoeg geen problemen op. Wel moet worden voldaan aan bepaalde voorwaarden. Van groot belang is uit te gaan van schone lasnaden. Deze dienen te zijn ontdaan van al het vuil en vet. Anders kunnen er warmtescheuren optreden. Ook is het belangrijk te lassen met een lage warmte-inbreng. De toe te passen naadvormen, openingshoeken en staande delen moeten dan aan het materiaal worden aangepast (zie figuur 3.1).

Dit lasproces wordt vaak ingezet als er sprake is van lassen van dikke naden. De grondlaag of de ‘root’ is dan meestal al TIG-gelast. Dat is op zich een prima uitgangspunt. Wel moet, afhankelijk van de...