Materiaalkeuze voor Roestvast Stalen apparaten en leidingen

Lekkage en scheuren vormen de nachtmerrie van elke beheerder van procesapparatuur. Het veroorzaakt in veel gevallen productverontreiniging en leidt niet zelden tot een voortijdige bedrijfsstop. Wat kan er worden gedaan om dergelijke gebeurtenissen te voorkomen? In de praktijk van alle dag staan voor dit doel slechts enkele mogelijkheden ter beschikking. Welke dat zijn, zal in het nu volgende nader uiteen worden gezet.

(artikel gepubliceerd in Roestvast Staal nummer 1, 1997- artikel 94)

A.J. Schornagel

Voor veel procesapparatuur en dan vooral in de petrochemische industrie is koolstofstaal de eerste keus als constructiemateriaal. Het is goedkoop, makkelijk te verwerken en bewerken. Door middel van niet al te gecompliceerde warmtebehandelingen kan er een verscheidenheid aan mechanische eigenschappen worden verkregen. Het is zeer goed lasbaar. Kortom, het is het constructiemateriaal bij uitstek voor de meest uiteenlopende toepassingen. Er doet zich echter een nadeel voor, maar dat is dan ook een zeer aanzienlijk nadeel: het roest. Voor tal van toepassingen is dat roesten geen onoverkomelijk bezwaar. Door het aanbrengen van een beschermende deklaag kan het roestproces worden gestopt of in ieder geval zodanig worden vertraagd, dat de economische levensduur van de constructie ruimschoots wordt gehaald. Er staan vandaag de dag talrijke uitstekende verfsystemen ter beschikking die dit mogelijk maken. De prijs van dergelijke systemen, inclusief de applicatiekosten, is van een dusdanige orde van grootte, dat het gebruik van koolstofstaal nog steeds het goedkoopste alternatief is. Problemen doen zich pas voor als de deklaag bij verhoogde temperatuur dienst moet doen. Maar ook dan zijn er nog verftypen die uitkomst kunnen bieden.

Anorganische moffellakken zijn geschikt voor gebruik bij hoge temperatuur en ze beschikken bovendien over voldoende warmtegeleidend vermogen om ze geschikt te maken voor gebruik in bepaalde warmtewisselaars. De problemen worden echter hardnekkiger als de eis van volledige dichtheid wordt gesteld, omdat er geen ijzer via poriën in het product of in de processtroom mag doordringen. Deklagen bevatten altijd wel poriën en als dat door zeer zorgvuldige applicatie in verscheidene lagen niet het geval is, dan bestaat er altijd kans op beschadiging tijdens constructiereinigingswerkzaamheden. Bovendien is het in geval van tamelijk gecompliceerde apparatuur zeer lastig om het inwendig oppervlak dat in aanraking komt met de product-of processtroom te voorzien van een beschermende deklaag. Van tevoren bekleden va n de diverse onderdelen zou een mogelijkheid zijn, maar het met elkaar verbinden tot een geheel door middel van lassen is dan vrijwel onmogelijk, omdat door de laswarmte de deklaag ter plaatse verbrandt of in ieder geval flinke schade oploopt. Bekleden na het lassen is lastig en er bestaat geen zekerheid over de dichtheid van een aldus aangebrachte deklaag. Door het toenemen van het aantal op te lossen moeilijkheden neemt ook de prijs van een constructie toe en zo'n prijstoename heeft vaak de neiging om exponentieel te verlopen. De tijd is dan ook daar om het gebruik van koostofstaal met een deklaag te verlaten en hulp en bijstand te zoeken in speciale legeringen die van zichzelf beschikken over een zekere weerstand tegen corrosie.

Roestvast staal

Het materiaal waarbij men dan doorgaans belandt is roestvast staal. Dit wil niet zeggen dat er geen andere corrosievaste legeringen zouden bestaan, integendeel: er zijn in het verleden hele families corrosievaste legeringen ontwikkeld op basis van koper. Het werkpaard is echter roestvast staal en tot dit metaal zullen we ons beperken. De vrijheid om uit de overweldigende hoeveelheid roestvast-staaltypen een geschikte kandidaat te kiezen is in de praktijk merkwaardig genoeg zeer beperkt. Het komt meestal neer op een stuk of wat legeringen, allemaal austenitisch, die al of niet molydenium bevatten. Eigenlijk zijn het er twee: AISI 304 en AISI 316 en hun equivalenten. Eerstgenoemde bevat geen molybdenium en de laatstgenoemde bevat doorgaans een procent of twee molybdenium, afhankelijk van de geldende specificatie. Vroeger werd er vaak nog onderscheid gemaakt tussen normale en laag-koolstofhoudende typen, dat wil zeggen typen met een koolstofgehalte van niet meer dan 0,03 gew. %; gestabiliseerde typen, dit zijn legeringen die niobium en tantalium of titanium bevatten om e~n deel van het aanwezige koolstof te binden. Maar als gevolg van de moderne smelttechnieken zijn eigenlijk alle gefabriceerde roestvast-staallegeringen van het laagkoolstofhoudende type. Wil men meer koolstof, dan moet dat uitdrukkelijk worden gespecificeerd bij de bestelling.

Corrosie van roestvast staal

Roestvast staal is nagenoeg ongevoelig voor uniforme corrosie. Het heet ook niet voor niets roestvast staal. Er zijn echter een aantal vormen van corrosie waar het jammer genoeg wel gevoelig voor is en dat zijn putcorrosie, spleetcorrosie en onder bepaalde omstandigheden scheurvormende spanningscorrosie. Putcorrosie en spleetcorrosie zijn lokale corrosievormen, dat wil zeggen dat ze heel plaatselijk optreden, zeer snel kunnen uitgroeien zodra ze zijn ontstaan en in geval van vaten, tanks en leidingen tot perforatie leiden, waardoor productverlies of verontreinging van product met hulpstoffen, zoals koelmiddelen, kan optreden. Over het ontstaan van corrosieputten en aantasting in nauwe spleten betstaat een enorme hoeveelheid literatuur en voor wie daarin is geïnteresseerd zij verwezen naar proefschriften op het gebied van deze vormen van aantasting, omdat die altijd beginnen met een zeer uitvoerig literatuuroverzicht. Een recent proefschrift is dat van M.E. Wilms [1].

Zowel uit de literatuur als uit de praktijk is gebleken dat roestvast staal dat veel verontreinigingen bevat, gevoeliger is voor putcorrosie dan 'schoon' staal. Omdat de hoeveelheden toegestane verontreinigingen doorgaans niet in de staalspecificaties zijn vermeld, kan het voorkomen dat een bepaalde charge roestvast staal zo'n beetje het halve periodiek systeem bevat in de vorm van verontreinigingen. Het zijn vooral mangaansulfiden, die als langgerekte strengen in het staal aanwezig zijn, die aanleiding kunnen geven tot putcorrosie. Hoewel een laatste walsgang zulke strengen kan verbreken, zijn de restanten vaak nog groot genoeg om, als ze aan het staaloppervlak liggen, als initiatie voor putvorming te dienen.

Putcorrosie en spleetcorrosie

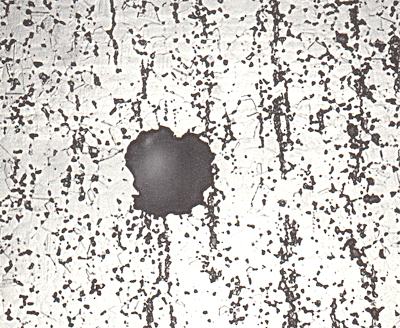

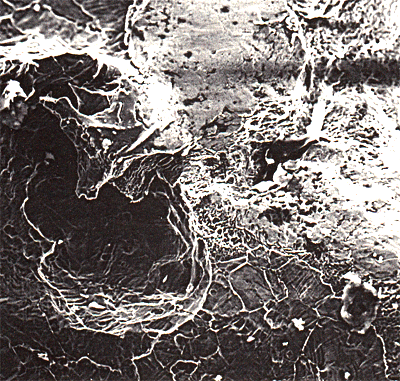

De hierboven aangehaalde dissertatie gaat hoofdzakelijk over het verhogen van de weerstand van austenitisch roestvast staal tegen putcorrosie in zeewater. Op spleetcorrosie wordt nauwelijks ingegaan; er wordt volstaan met de vaststelling dat de initiatie van spleetcorrosie ongeveer hetzelfde is als die van putcorrosie en dat een staaltype dat goed bestand is tegen putcorrosie dat ook wel zal zijn tegen spleetcorrosie. Bewijzen hiervoor worden niet gegeven. Hoewel de chemische en petrochemische industrie en de voedingsmiddelenindustrie behalve tal va n agressieve stoffen ook zoutoplossingen verwerken, is hetgeen in voornoemd proefschrift te berde wordt gebracht toch ook van groot belang voor deze takken van industrie. Er wordt echter alleen aandacht geschonken aan roestvast staal dat geen lasverbindingen bevat. Eigen ervaring heeft uitgewezen, dat putcorrosie op 'blank' roestvast staal nauwelijks een probleem vormt. Zo heel af en toe ontstond er tot ieders verbazing weleens een put op de verticale wand van bijvoorbeeld een vat of tank (zie afbeelding 1), of ergens op het binnenoppervlak van een buis. Afbeelding 2 toont het elektronenmicroscopisch beeld van zo'n put met bijbehorende chemische analyse. Uit deze analyse blijkt dat er een aanzienlijke hoeveelheid zwavel en chloride aanwezig is in de put, hetgeen een sterke aanwijzing vormt voor de inmiddels algemeen geldende opvatting dat putcorrosie in chloridehoudende milieus ontstaat op sulfide-insluitseis in het roestvast-staaloppervlak onder inwerking van chloride-ionen. De werkelijke probleemgebieden, waar het soms krioelt van de putten, waren toch altijd de zones naast lassen (zie afbeelding 3).

Afbeelding 1. Roestvast staal van het type 1.4 571 met daarin vele insluitseis en tweede-fasedeeltjes en een corrosieput.

Afbeelding 2. Rasterelektronenmicroscopie van een put in een koelerplaat van AISl 304. In de put werden aanzienlijke hoeveelheden zwavel, calcium en chloride aangetroffen.

Afbeelding 3. Talrijke corrosieputten bij een las in een buisleiding (inwendige zijde).

Van buiten zag het er altijd piekfijn uit; als je vroeg of er was gebeitst en eventueel ook was gepassiveerd, dan was het antwoord steevast ja. Let wel, de buitenkant, dus die kant waar het staal alleen maar met de omgevingslucht in aanraking kwam en niet met de productstroom of enig andere agressieve vloeistof. Vroeg je dan of ook de binnenkant was gebeitst en eventueel ook was gepassiveerd, dan werd je verbaasd aangekeken. Het drong niet door dat juist de kant die met het product of hulpvloeistof in aanraking komt in optimale conditie moet verkeren. Het resultaat was er dan ook altijd naar. Lassen met backinggas was al een hele verbetering, maar was voor kritische toepassing, waarbij het uiterste aan weerstand tegen putcorrosie werd gevergd, toch nog onvoldoende. Inwendig beitsen en passiveren, en dan niet met beitsoplossingen op basis van citroenzuur ammoniumcitraat, maar met salpeterzuuroplossingen die waterstoffluoride bevatten, was dan een absolute noodzaak. De noodzaak van passiveren is omstreden; er wordt beweerd dat een dergelijke behandeling het staal juist gevoeliger maakt voor spleetcorrosie [2]. Jammer genoeg is dit de mening van een enkele auteur. Het zou mooi zijn als ook andere onderzoekers dit zouden bevestigen. Als er geen voorwaarden voor spleetcorrosie aanwezg zijn, is het in grensgevallen toch de veilgste weg om na het beitsen ook te passiveren.

Legeren

Om roestvast staal beter bestand te maken tegen put-en spleetcorrosie wordt aan het staal molybdenium toegevoegd in hoeveelheden van enkele gewichtsprocenten, doorgaans zo'n 2 tot 2,5 % al naar gelang de gebruikte specificatie. Door de aanwezgheid van dit molybdenium neemt de weerstand tegen putcorrosie in ieder geval aanzienlijk toe. Voor spleetcorrosie is het effect veel geringer. Ook het toevoegen van enkele honderdsten procenten stikstof heeft een gunstige invloed op de weerstand tegen putcorrosie. De gecombineerde invloed van de legeringselementen chroom, molybdenium en stikstof kunnen tot uitdrukking worden gebracht in een empirische formule, die voor een bepaalde legering tot een getal leidt. Dit getal heet pitting resistance equivalent number of afgekort: PREn.

PREn = %Cr + 3,3%Mo + 16%N

Hoe hoger dit getal, des te hoger de weerstand van de betreffende legering tegen putcorrosie en spleetcorrosie. Om van een aantal kandidaat staaltypen een indruk te krijgen van hun weerstand tegen put-en spleetcorrosie kan van elk het PREn worden uitgerekend. Er zij hier nadrukkelijk opgemerkt dat het om een indruk gaat, want deze empirisch formule houdt geen rekening met de verdere toestand van het staal, noch met eventuele verontreinigingen in het staal die een nadelige invloed hebben op de weerstand tegen put-en spleetcorrosie. In de praktijk heb je eigenlijk niets aan deze PREn-formule, omdat de keuze beperkt is tot AISI 304 of 316 en de daarmee min of meer equivalente typen. Hopelijk weet inmiddels iedereen dat AISI 316 molybdenium bevat en daardoor een hogere weerstand heeft tegen putcorrosie onder invloed van zouthoudende milieus en dus onder dergelijke omstandigheden moet worden gekozen in plaats van AISI 304, dat geen molybdenium bevat. Er zijn talrijke roestvast-staallegeringen, variërend van simpel 304 tot zeer exotisch. Vooral Amerika kent een grote verscheidenheid aan bijzondere roestvast-staallegeringen. De verkrijgbaarheid in Nederland is echter zeer moeilijk en gaat gepaard met lange besteltij den, minimum afnamehoeveelheden die vaak te hoog zijn voor een bepaalde toepassing en als gevolg van speciale importheffingen zeer duur. Vandaar dat, zoals in het begin al werd gezegd, de keuze beperkt is tot AISI 304 EN 316 en hun equivalenten. En vandaar ook de noodzaak om deze typen in een optimale toestand te brengen en ze daarin ook te handhaven.

Dit laatste houdt in dat er hoge eisen moeten worden gesteld aan de wijze waarop het staal verder wordt behandeld. Dat begint al bij de leverancier: het staal moet op adequate wijze worden aangevoerd, opgeslagen en gedistribueerd. Laten we er maar van uitgaan dat dit ook inderdaad gebeurt. Vervolgens komt het staal bij de afnemer terecht die er een apparaat, leidingwerk, pomp, afsluiter of wat dan ook van gaat maken. Dit construeren moet zodanig plaatsvinden dat het staaloppervlak niet onder de krassen of lasspetters komt te zitten, of dat er overheen wordt gelopen met vuile werkschoenen en meer van dit soort slordigheden. Men kan zich op het standpunt stellen dat eventueel vuil wel wordt verwijderd bij een afsluitende reinigingsbehandeling, maar krassen en butsen spoel of beits je niet weg. Netjes werken is een vereiste . Pak het staal niet met blote handen aan, dek het af met dekens, schuif geen blank staal over blank staal, vermijd elk contact met koolstofstaal enzovoort, enzovoort. Las onder schermgas en constructies die onder zeer kritische omstandigheden dienst moeten doen, dienen na het lassen te worden gebeitst en gepassiveerd en let daarbij op dat die kant van het materiaal aldus wordt behandeld die met het agressieve milieu in aanraking komt.

Polarisatiemetingen

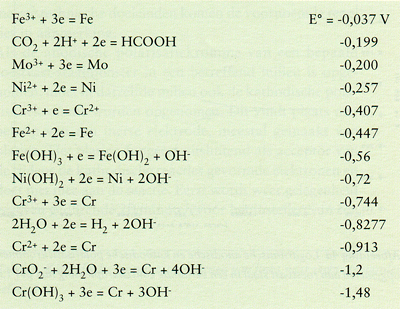

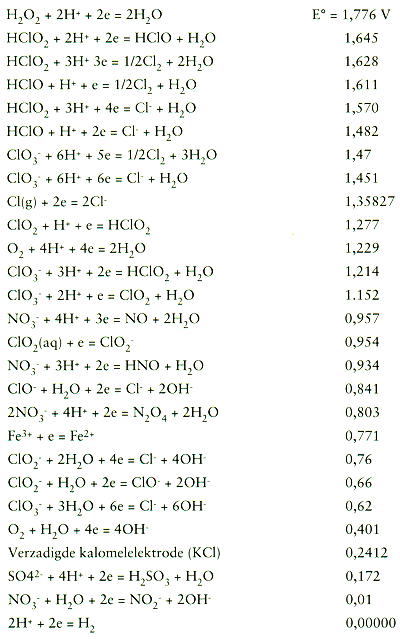

Om de geschiktheid van een bepaalde roestvast-staallegering in een gegeven milieu vast te kunnen stellen, kan met succes gebruik worden gemaakt van polarisatiemetingen. Het principe van een dergelijke meting komt in het kort neer op het gedurende 20 minuten aan zichzelf overlaten van een staalmonster in het betreffende milieu. Het systeem krijgt dan de gelegenheid om een zekere mate van evenwicht aan te nemen. Er kunen verscheidene anodische reacties verlopen. In tabel 1 zijn er een aantal mogelijke anodische reacties weergegeven. De potentiaal die zich dan aan het roestvast-staalmonster instelt is de evenwiehtspotentiaal. Uitgaande van deze evenwichtspotentiaal wordt door middel van een elektronische schakeling de potentiaal van het monster in positieve richting verhoogd. Dit kan plaatsvinden in de vorm van discrete stapjes (potentiostatisch meten) van bijvoorbeeld 20 m V of continu (potentiodynamisch meten). De stroom die door het systeem gaat vloeien en die met een gevoelige stroommeter wordt geregistreerd, wordt uitgezet tegen de potentiaal en wel zo, dat de potentaal op dey-as en de stroomsterkte op de x-as van een grafiek worden uitgezet. De aldus verkregen grafiek is de polarisatiekromme. Meestal wordt in plaats van de stroomsterkte gebruikgemaakt van de stroomdichtheid, omdat die onafhankelijk is van de preparaatafmetingen. Door op het monster een oppervlakje af te bakenen van 1 cm2 wordt direct een stroomdichtheid gemeten in A/cm2. Vaak wordt niet de stroomdichtheid, maar de logaritme van de stroomdichtheid weergegeven.

Tabel 1. Anodische reacties (dienen van rechts naar links te worden gelezen).

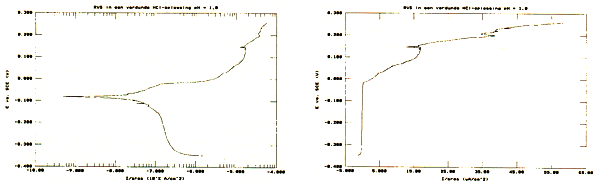

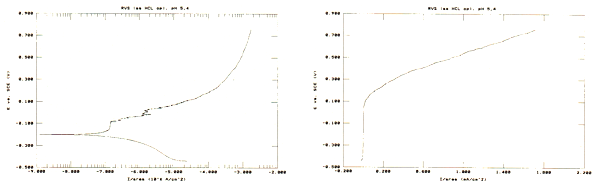

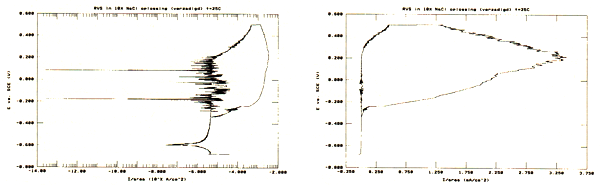

Op de afbeeldingen 4, 5 en 6 zijn lineaire en logaritmische anodische polarisatiekrommen te zien. Vooral de lineaire polarisatiekrommen laten duidelijk zien of er sprake is van passiviteit (verticaal verloop van de kromme). Op afbeelding 6 is na verloop van de tijd de polarisatierichting omgekeerd. Bij het teruggaan kan een lus ontstaan, die een maat is voor het gemak waarmee eenmaal ontstane putten weer repassiveren. Hoe groter de lusbreedte (gemeten in verticale richting), des te moeilijker repassiveert het staal in het betreffende milieu. Hieruit blijkt het zelfherstellend vermogen van een roestvast-staaltype en geeft aan welk risico men loopt bij het gebruik van zo'n staaltype als het eenmaal wordt getroffen door putcorrosie. Een brede lus betekent een groot risico op voortgaande putcorrosie nadat het systeem alweer in het 'veilige' potentiaalgebied is teruggekeerd.

Afbeelding 4a. Logaritmische anodische en kathodische polarisatie krommen, opgemeten aan roestvast staal in een verdunde zoutzuuroplossing met pH 1,0. Afbeelding 4b. Lineaire anodische tak.

Afbeelding 5a. Logaritmische anodische en kathodische polarisatiekrommen, opgemeten aan een las in roestvast staal in een verdunde zoutzuuroplossing met pH 5,4. Afbeelding 5b. Lineaire anodische tak.

Afbeelding 6a. Logaritmische anodische en kathodische polarisatiekrommen, opgemeten aan roestvast staal in een 10% NaCl oplossing. Afbeelding 6b. Lineaire anodische tak met repassiveringslus.

Met behulp van zo'n polarisatiekromme is het mogelijk om het anodische gedrag van een bepaald roestvast-staaltype in een gegeven milieu na te gaan. In de meeste milieus is roestvast staal van meet af aan passief. Dit uit zich in de polarisatiekromme als een van meet af aan verticaal stijgende lijn. Dat wil zeggen dat bij verhoging van de aangelegde potentiaal de stroomsterkte niet toeneemt. Als het meetsysteem voldoende gevoelig is, kunnen er vanaf een bepaalde hoge waarde van de overspanning wat trillingen in de verticale lijn worden waargenomen, alsmede een lichte kromming. Dit duidt op het begin van lokale corrosie. De corrosie begint heel aarzelend, maar stopt dan weer. Dit verschijnsel gaat vooraf aan het zich ontwikkelen van stabiele lokale corrosie. Bij verdere verhoging van de overspanning kunnen sommige instabiele putten, want dat zijn het, zich staande houden en zich verder ontwikkelen. Dit gaat ten koste van naburige nog niet stabiele putjes. Deze groeien dan ook niet verder uit. Alleen de stabiel geworden putten groeien nu uit. Daarbij neemt de stroomdoorgang toe, waardoor de kromme niet langer verticaal verloopt maar gaat afbuigen. De potentiaal waarbij stabiele putten ontstaan is de putcorrosiepotentiaal en deze markeert het moment waarop het roestvast staal niet langer passief is, maar wordt aangetast door putcorrosie.

Kathodische tegenreacties

In de praktijk is er geen sprake van het aanleggen van een uitwendige energiebron, waarmee de potentiaal van een stuk roestvast staal kan worden verhoogd. Dan zijn het de kathodische reacties die in het betreffende milieu verlopen die uitmaken of het staal in een toestand kan komen te verkeren, waarbij het te lijden krijgt van putcorrosie. Enkele reacties die hiervoor in aanmerking komen zijn vermeld in tabel 2.

Tabel 2. Kathodische tegenreacties (dienen van links naar rechts te worden gelezen).

Lang niet al deze reacties zullen spontaan verlopen. Dat hangt in sterke mate af van de reactie-enthalpie. Hoe negatiever die is, des te waarschijnlijker is een spontaan verloop van de reactie. De enthalpie van Fe2+ in water bedraagt:

- 89,1 kJoule/mol, terwijl de enthalpie van Fe3+ in water

- 48,5 kJoule/mol bedraagt.

Het is dus veel waarschijnlijker dat de reactie:

Fe = Fe2+ + 2e

verloopt dan de reactie:

Fe = Fe3+ + 3e.

De lijst van mogelijke kathodische reacties in tabel 2 is slechts een selectie. Er zijn er veel meer, maar voor de meeste technische doeleinden komen de voornoemde reacties in aanmerking. Als de anodische polarisatiekromme van een bepaald roestvast-staalmonster in een betreffend milieu is opgenomen, moet in datzelfde milieu ook de kathodische polarisatiekromme worden opgenomen. Dit vindt plaats met behulp van een inerte elektrode, meestal gemaakt van platina. Het platina fungeert uitsluitend als acceptor van de tijdens de kathodische reacties gevormde elektronen en doet niet mee aan de reactie. Eerst wordt weer gelegenheid gegeven gedurende 20 minuten voor het instellen van een evenwichtstoestand. Vervolgens wordt de evenwichtspotentiaal geregistreerd en vandaar uit wordt in negatieve richting gepolariseerd, door steeds een negatievere potentiaal aan te leggen. Ook dit kan weer worden gedaan in stapjes of continu. Waar de kathodische en anodische polarisatiekrommen elkaar snijden, ligt de evenwichtspotentiaal van het systeem zoals die zich onder natuurlijke omstandigheden zou instellen. Als deze nieuwe evenwichtspotentiaal negatiever is dan de putcorrosiepotentiaal, dan zal het roestvast staal in dat milieu geen putcorrosie vertonen. Als de evenwichtspotentiaal positiever is dan de putcorrosiepotentiaal dan zal er zeker putcorrosie ontstaan.

Uit het voorafgaande mag blijken dat polarisatiemetingen een zeer krachtig hulpmiddel vormen bij het vaststellen of een bepaald type roestvast staal in een bepaald milieu al dan niet kan worden toegepast. De meting zelf is zeer eenvoudig, goedkoop en snel (exclusief preparaatvoorbereiding enkele uren) uit te voeren waarbij talrijke

metaal/milieucombinaties en oppervlaktegesteldheden van het metaal kunnen worden beproefd, zeker met de moderne computergestuurde potentiostaten. De praktijk van het prepareren, reinigen en evalueren van corrosie-proefmonsters is genormaliseerd, onder andere in de ASTM G1 standaard. Voorts zijn de conventies die van toepassing zijn op elektrochemische metingen ten behoeve van corrosiebeproeving eveneens genormaliseerd. Een veelgebruikte norm is ASTM G3. Het uitvoeren van potenriostatische en potentiodynamische anodische polarisatiemetingen is vastgelegd in de standaard ASTM GS.

Conclusies

De gangbare austenitische roestvast-staaltypen kunnen met succes worden toegepast, als eerst aan de hand van polarisatiemetingen in het toekomstige milieu hun bestendigheid tegen putcorrosie is vastgesteld, het staal met de nodige zorg wordt behandeld en ten slotte een nabehandeling ondergaat in de vorm van beitsen en passiveren, of als dat niet mogelijk is een mechanische oppervlaktebehandeling in de vorm van micropeenen. Alternatieven voor genoemde behandelingen zijn er (nog) nauwelijks.

Literatuur

1. M.E. Wilms. Investigation into the improvement of pitting resistance of austenitic stainless steels. Proefschrift. Universiteit Twente, 1996.

2. J.M. Krougman. Progress in the Understanding and Prevention of Corrosion (EFC). Institute of Metals, London, 1993,p. 1005-1012.