Orbitaal TIG-lassen in de praktijk

Orbitaal TIG-lassen geniet een toenemende belangstelling. Er worden steeds meer machines van diverse merken aangeboden die eenvoudiger te bedienen zijn. Het is zelfs mogelijk een lasmachine een paar weken te huren en de lassers, of liever gezegd de operators, in een paar dagen op te leiden om met een orbitale lasmachine te werken. Er komt echter veel kijken bij het orbitaal TIG-lassen. Zeer veel voorkomende fouten die bij orbitaal lassen gemaakt worden, zijn: onvolkomen doorlassing, ingevallen las, uitlijningsfout, slingerende las, inwendig verkleurde lassen. Deze fouten zijn het gevolg van het lassen van onnauwkeurige naadvoorbewerking, slijtage aan de elektrode of onvoldoende gecontroleerde of slecht onderhouden apparatuur.

P.H.]. Vooijs

(artikel gepubliceerd in Roestvast Staal nummer 7, 1993- artikel 68)

Oorzaken van onvoldoende doorlassing

Penetratieverschillen worden veroorzaakt door de optredende smeltbadstroming. De belangrijkste verschillen hiervoor zijn:

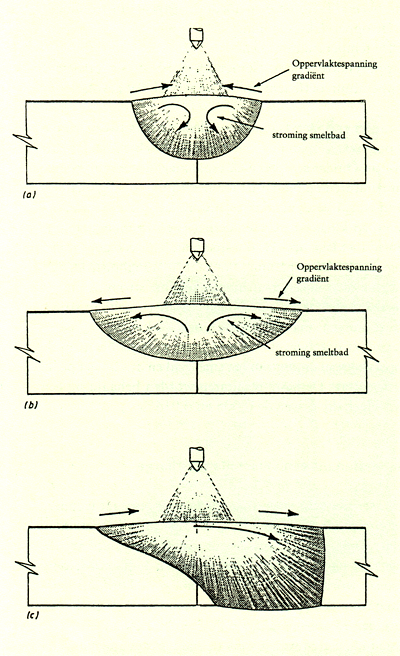

- Dichtheidverschillen tengevolge van temperatuurgradiënten kunnen aanleiding geven tot stromingen in het smeltbad, zie afbeelding la. In het centrum van het smeltbad heerst een hogere temperatuur dan aan de rand. Het hete vloeibare materiaal onder het midden van de boog wordt omhooggestuwd door materiaal dat lager in het smeltbad wordt opgewarmd. Het hete vloeibare materiaal stroomt daardoor naar de rand van het smeltbad naar beneden. Er ontstaat een breed en ondiep smeltbad. Ook kunnen concentratieverschillen aanleiding geven tot dichtheid verschillen, evenals de volumeverandering van vloeistof naar vast vice versa. Over het algemeen worden deze oorzaken niet als de belangrijkste gezien.

- Gas-plasmastromingen die in de boog optreden geven een indrukking in het smeltbad en kunnen door de afbuiging langs het smeltbad een meesleurende kracht uitoefenen. Deze werken een breder smeltbad in de hand. De invloed is echter niet zo groot.

- Door divergentie van de elektrische stroom kunnen elektromagnetische krachten optreden, die drukverschillen in het smeltbad veroorzaken. Dit heeft een naar het midden van het smeltbad gerichte stroming (de zogenaamde Lorentzstroming) tot gevolg en bevordert een stroming in de diepte (afbeelding 1a).

- Marangonistromingen ontstaan door verschillen in oppervlaktespanning. Hierbij stroomt materiaal van gebieden met een lagere oppervlaktespanning naar gebieden met een hogere oppervlaktespanning. Doordat er boven het oppervlak van het smeltbad temperatuurverschillen heersen, zal de oppervlaktespanning variëren (afbeelding 1b).

Uit diverse experimenten en onderzoeken blijkt dat de marangonistroming het belangrijkste fenomeen is dat onvoldoende doorlasssing veroorzaakt. Het is dus belangrijk te weten hoe de marangonistroming beïnvloed kan worden. Een tweetal factoren beïnvloedt de marangonistroming:

- De oppervlaktespanning

- De temperatuurgradiënt (Oppervlakteactieve elementen hebben een positieve temperatuurcoëfficiënt op het oppervlak tot gevolg).

Afbeelding 1. Marangoni-stromingsmodel voor het effect van oppervlakteactieve elementen op het TIG-inbrandingsprofiel: (a) oppervlakteactieve elementen aanwezig, (b) oppervlakteactieve elementen afwezig, (c) het verbinden van ongelijksoortige metalen.

Wanneer er oppervlakteactieve elementen aanwezig zijn, is de oppervlaktespanning in het midden van het smeltbad het grootst. Omdat de oppervlaktespanning groter is bij hogere temperaturen en omdat de temperatuurverdeling niet uniform is, zal de oppervlaktespanning aan de rand van het smeltbad kleiner zijn, waardoor er een stroming van een gebied met lage oppervlaktespanning naar een gebied met hoge oppervlaktespanning ontstaat (marangonistroming). Dit resulteert in een naar binnen gerichte stroming die het vloeibare metaal naar de bodem van het smeltbad stuwt, waardoor een smalle diepe las wordt verkregen. Het blijkt dat zwavel een zeer grote invloed heeft op de oppervlaktespanning van het smeltbad en dus op het penetratiegedrag. De beste resultaten worden behaald bij een zwavelgehalte tussen de 0,005 en 0,015%.

Materialen uit een verschillende charge

Een zeer frequent voorkomende lasfout ontstaat wanneer materialen uit een verschillende charge aan elkaar worden gelast. Dit zijn lassen tussen buis en fittingenen/of appendages en natuurlijk daar waar op een bestaand leiding systeem wordt aangesloten. Kortom, gevallen waarbij het maken van een proeflas wat meer moeite en/of geld kost. Fittingen en appendages zijn duur en bij het aansluiten op bestaande netten wordt vaak de tijd niet genomen om een proeflas te maken. Toch verdienen juist deze lassen extra aandacht, omdat fittingenen/of appendages, vooral bij speciale toepassingen, behoorlijk in samenstelling verschillen. Een en ander hangt direct samen met de wijze waarop deze onderdelen gefabriceerd werden. Je hebt tenslotte te maken met gegoten, gesmede, gelaste en gedraaide fittingen. Bovendien geldt dat bijvoorbeeld elektrolytisch gepolijste fittingen gemaakt worden van een roestvast staal met zo min mogelijk verontreinigingen, wat de kwaliteit van het elektrolytisch polijsten ten goede komt, maar ten koste gaat van het penetratiegedrag tijdens het lassen. In bovengenoemde gevallen hebben we te maken met een smeltbadstroming zoals die in afbeelding lc is getekend. Uiterlijk ziet de las er perfect uit, maar inwendig ligt zij meestal volledig naast de lasnaad. In deze gevallen is het maken van proeflassen dus een noodzaak.

Ingevallen las

Een ingevallen las is het gevolg van:

- te grote heat input

- onnauwkeurige naadvoorbewerking

- onvoldoende inklemming

Bij een te grote heat input wordt het smeltbad te breed, waardoor het bad inzakt. Bovendien heeft een te grote heat input nadelige gevolgen voor de corrosiebestendigheid van het materiaal. Bij de huidige orbitale TIG-lasmachines kunnen de parameters van het lassproces over meerdere segmenten ingesteld worden, hetgeen het programmeren van een machine er weer niet gemakkelijker op maakt. Daarbij komt nog dat nauwkeurig in de gaten gehouden moet worden, dat de elektrode steeds in dezelfde uitgangspositie staat. Dit wordt nogal eens vergeten als er in positie gelast moet worden. Doordat bij orbitaal TIG-lassen geen materiaal toegevoegd kan worden, moet aan naadvoorbewerking extra aandacht besteed worden. Een slechte, niet-eenduidige naadvoorbewerking betekent dat je iedere keer met andere parameters zou moeten lassen. Voor de bolling van de las ben je afhankelijk van de krimp van het materiaal. Wanneer men bijvoorbeeld een I-naad heeft die te veel is uitgebraamd, dan is er een materiaal tekort, dat niet meer door de krimp kan worden opgevangen. Wanneer men niet uitbraamt dan is de kans groot dat de rand blijft staan en is er onvoldoende doorlassing. Onnauwkeurige naadvoorbewerking kan in een adem met onvoldoende inklemming worden genoemd. Hiervan is vooral sprake bij de wat kleinere diameters buis. De laskoppen hebben vaak een onvoldoende inklemkracht waardoor materiaal vrij kan uitzetten en dus in het begin van het lasproces als het ware uit elkaar drukt, met als gevolg dat de krimp dit onvoldoende kan opvangen.

Uitlijningsfout

Van uitlijnfouten is ook weer meestal sprake bij de wat kleinere diameters buis (tot 19,05 mm). De meeste laskoppen hebben onvoldoende uitlijn-en klemmogelijkheden om dit te voorkomen. Als het lasproces eenmaal gestart is, dan is er ook geen mogelijkheid meer om de uitlijning te controleren, laat staan om deze te corrigeren. Vandaar dat het in deze gevallen voorkeur verdient om gebruik te maken van klemgereedschappen.

Slingerende las

Oorzaken van een slingerende las zijn:

- slijtage van de elektrode (elektrode-erosie)

- onvoldoende nabewerkte hechten

- invloeden van buitenaf, zoals magnetische velden.

Uit onderzoek van Elagin Kislyuk is gebleken dat de oorzaak en intensiteit van de slijtage bij elektroden niet wordt beïnvloed door de boogspanning, lassnelheid of chemische samenstelling van het buismateriaal. Men vond, dat slijtage op het actieve deel van de elektrode een gevolg is van de concentratie legeringselementen, zoals de oxyden van thorium en lanthaan. Slijtage van de elektrode gaat gepaard met verandering van lascondities en neemt toe naarmate de boog heter is. Ten eerste is er een toename van de boogspanning, ondanks dat de elektrodeafstand constant is. Door het uitdampen van legeringselementen zullen minder elektronen geëmitteerd worden. Ten tweede treedt wandelen van de boog op, door aangroeiende dendrieten en verarming van legeringselementen in de elektrode, als gevolg van het verplaatsen van de kathodevlek over het emitterend oppervlak. In de praktijk is gebleken dat bij onvoldoende nabewerkte hechtlassen, de boog neiging heeft om om de hechtlas heen te lopen. Een slinger in de las en een plaatselijk onvoldoende doorlassing zijn hier het gevolg van. Ten slotte hebben we natuurlijk nog te maken met de invloeden van magnetische velden. In de praktijk komt dit bij ons nauwelijks voor omdat we altijd met een lasmachine aan een leidingnet werken. Deze factor mag echter nooit uitgesloten worden.

Inwendig verkleurde lassen

Lichte inwendige verkleuringen worden vaak toegestaan. Vooral bij de startpositie van de elektrode is vaak sprake van een verkleuring. Vooral bij de kleinere diameters buis zijn deze verkleuringen zeker te vermijden.

Belangrijk hierbij zijn:

- deugdelijke slangen

- een juiste keuze van backinggas

- voldoende aanvoer van backinggas

- correcte stromingssnelheid

- voorkomen diffusie en terugdiffusie van O2

- voldoende spoeling.

Al deze maatregelen hangen direct samen met het O2 gehalte van het backinggas. Indien dit gehalte tot een voldoende laag niveau is gedaald, zal men geen verkleuring krijgen. Het is natuurlijk wel zaak dat diffusie en terugdiffusie van zuurstof vermeden moet worden door een keuze van juiste gereedschappen en instellingen. Hiervoor heeft iedere firma zo haar eigen methoden en parameters.

Conclusie

Er komt meer kijken bij orbitaal TIG-lassen dan het instellen van de machine en het indrukken van een knopje.

Belangrijk is dat de mensen die ermee werken:

- weten wat er gebeurt

- ingestelde parameters kunnen beoordelen

- materiaalkennis hebben

- weten welke lasfouten/en -problemen ze kunnen voorkomen

- weten hoe ze een las moeten beoordelen

- weten welke voorzorgsmaatregelen ze moeten treffen om bijvoorbeeld terugdiffussie van 02 of ingevallen las te voorkomen

- kortom, grote nauwkeurigheid betrachten en van de hele materie op de hoogte zijn.

Literatuur

1. J. Prinsen,Onderzoek naar verschillen in inbrandingsdiepte tijdens het TIG-lassen van staal. Scriptie L.P.I., september 1987

2. V.M.I. Elagin and F.l. Kislyuk, Influence of the chemical composition of a tungsten electrode on the nature of

its faiture and wandering of the arc.