Lassen van martensitisch Roestvast Staal

Het lassen van austenitisch roestvast is redelijk recht toe recht aan, omdat vrijwel alles zich afspeelt binnen het bereik van een faze: de austenietfaze. Bij martensitisch roestvast staal ligt dit geheel anders. Er doen zich bij het doorlopen van de diverse temperatuurgebieden, verscheidene fazen voor met elk hun eigenaardigheden. Dit alles maakt dat het lassen van dit roestvast staal meer aandacht vergt.

Martensitisch roestvast staal

Martensitisch roestvast staal omvat in essentie legeringen van ijzer en chroom die in de warmtebehandelde toestand een ruimtelijk gecentreerde kubische rooster structuur bezitten. De samenstelling van martensitisch roestvast staal is zodanig geformuleerd dat ze geschikt zijn voor afschrik-en-ontlaat warmtebehandeling om te komen tot hoge sterkte en hardheid niveaus. De respons van martensitisch roestvast staal op de warmtebehandeling is in feite dezelfde als die voor gewoon koolstofstaal of laag-gelegeerd staal, waar maximum sterkte en hardheid voornamelijk afhangt van het koolstofgehalte. Hoewel het chroomniveau van ongeveer 11 tot 18 gew.% in martensitisch roestvast staal hetzelfde is als in sommige ferritische roestvast-staaltypen, resulteert het hogere koolstofgehalte van de martensitische typen in een volledige transformatie van delta-ferriet naar austeniet bij hoge temperatuur (~980°C), gevolgd door een verandering naar de harde martensietfase tijdens snelle afkoeling. De thermische cyclus van verhitten en snelle afkoeling, die optreedt binnen de warmte beïnvloede zone (WBZ) tijdens lassen, is equivalent aan een afschrikcyclus.

De hoog-koolstofhoudende martensitische structuur die ontstaat is extreem bros in de niet-ontlaten toestand. Er kan scheuring optreden als de hete las en de omringende martensitische WBZ niet in dezelfde mate en met dezelfde snelheid kunnen krimpen als het lasmetaal. Voorwarmen en afkoelsnelheden na het lassen zijn belangrijke hulpmiddelen voor het beheersen van deze krimpspanningen.Wegens hun respons op de warmtecycli tijdens het lassen, wordt martensitisch roestvast staal beschouwd als het moeilijkst te lassen roestvast staal. De mate waarin harding van de WBZ optreedt hangt af van het koolstofgehalte van het basismetaal. Hogere koolstofgehaltes (>0,15%) zullen hogere hardheid geven en daardoor gevoeliger zijn voor scheuring. Dus de typen 440A, 440B en 440C komen doorgaans niet in aanmerking voor toepassingen waarbij wordt gelast en er is geen lastoevoegmetaal voorhanden voor de 440-typen. Bovenop de problemen die het gevolg zijn van lokale spanningen die samengaan met de volumeverandering die zich voordoet bij de martensiet transfromatie, zal het risico van scheuring toenemen als er ook nog waterstof uit diverse bronnen aanwezig is in het lasmetaal. Derhalve is het gebruik van laag-waterstofhoudend lastoevoegmetaal een eerste vereiste.

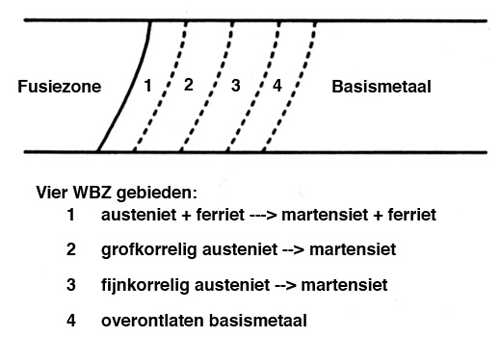

Afbeelding 1.Vier stuks WBZ zoals zijn waargenomen in een HT9 las.

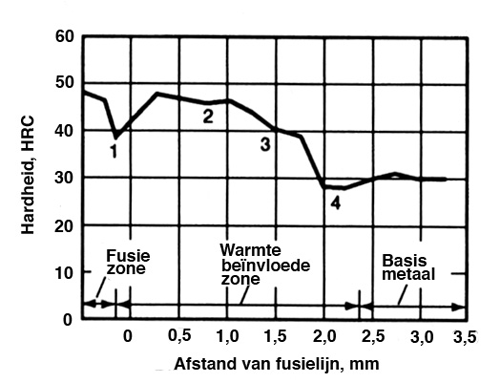

Afbeelding 2. Microhardheid traverse over een TIG-las in HT9 roestvast staal (niet voorgewarmd en geen warmtebehandeling na lassen).

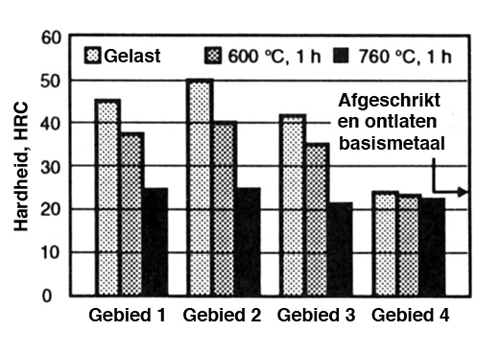

Afbeelding 3. Hardheid als een functie van de temperatuur van de warmtebehandeling na lassen in de vier WBZ’s van de HT9 lassen.

Lasmicrostructuur

Er zijn diverse onderzoeken uitgevoerd naar de transformatie, ontlaatgedrag en resulterende microstructuren van lassen in martensitisch roestvast staal. Deze onderzoeken zijn opgezet naar aanleiding van het mogelijke gebruik van 12Cr-1M0-0,3V (HT9) martensitisch roestvast staal voor Tokamaks, omdat dit staaltype verbeterde weerstand bezit tegen zwelling, een lage thermische uitzettingscoëfficiënt en hoge thermische geleidbaarheid in vergelijking met austenitisch roestvast staal. Tijdens het lassen van martensitisch roestvast staal worden de fusiezone en dat deel van de WBZ, dat wordt verwarmd tot een temperatuur die hoger is dan de austeniteertemperatuur, getransformeerd tot brosse, niet-ontlaten martensiet gedurende afkoelen tot kamertemperatuur. Omdat de breuktaaiheid van niet-ontlaten martensiet inferieur is aan die van de omringende afgeschrikte en ontlaten microstructuur, is het materiaal ongeschikt voor gebruik in de gelaste toestand. Dit betekent dat er een warmtebehandeling moet volgen na het lassen om de hardheid omlaag te brengen en de taaiheid van het lasgebied te verhogen. De eigenschappen in de gelaste toestand van de fusiezone en zijn respons op een warmtebehandeling na het lassen kunnen worden gestuurd door de keuze van het lastoevoegmetaal.

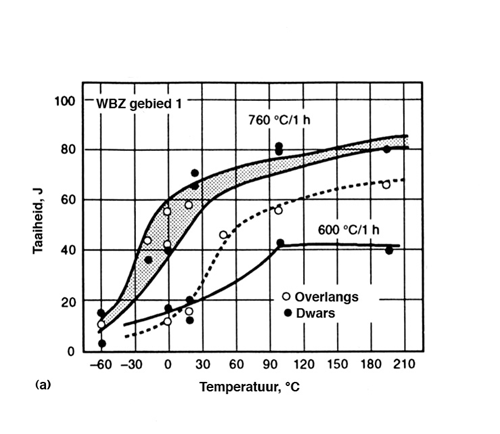

Afbeelding 4. Effect van oriëntatie en warmtebehandeling na lassen op de sterkte van HT9 lassen.

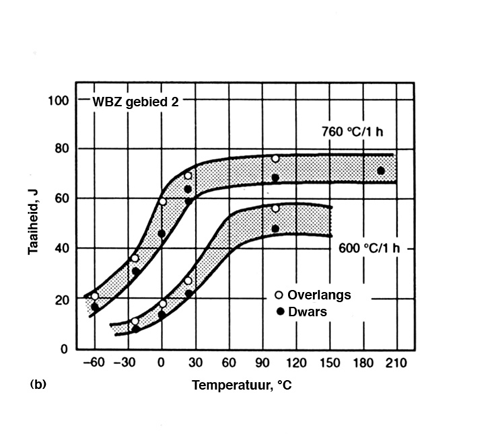

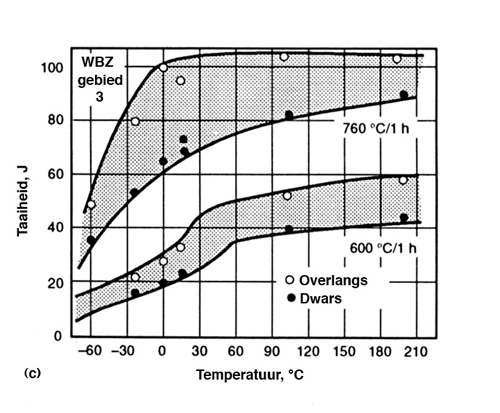

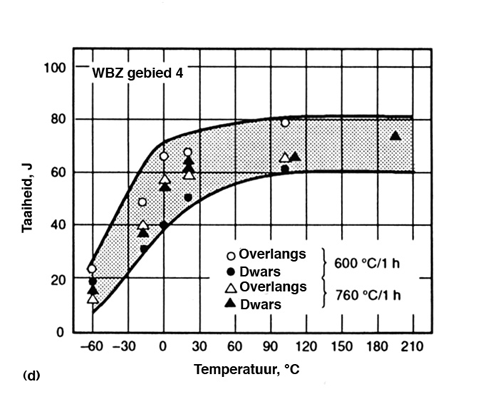

(a) Gebied 1. (b) Gebied 2. (c) Gebied 3. (d) Gebied 4.

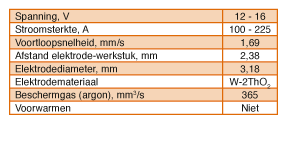

De eigenschappen van de WBZ kunnen worden beheerst door een juiste keuze van het lasproces en de daarbij te gebruiken lasparameters alsmede door het toepassen van een warmtebehandeling na het lassen. Dit betekent dat het gebruik van martensitisch roestvast staal in hoge mate afhangt van het inzicht van de gebruiker in de eigenschappen van WBZ. Platen HT9 werden voor het lassen geausteniteerd gedurende 30 minuten bij een temperatuur van 1040°C, gevolgd door afkoelen in lucht. Vervolgens werd er een ontlaatbehandeling gegeven gedurende 1 uur op 760°C. De microstructuur van het basismetaal bestond daarna uit een mengsel van ontlaten plaatvormige martensiet en carbiden. Vervolgens werden de platen gelast met parameters zoals vermeld in tabel 1. De lasstroom werd gevarieerd van 100 tot 225 A om warmteinbreng waarden te verkrijgen die liepen van 0,71 tot 2,23 kJ/mm. De platen werden tijdens lassen ingeklemd in een koperen klem om te zorgen voor de nodige onbewegelijkheid zoals die ook in de praktijk voorkomt. Zoals is te zien op afbeelding 1 bestaat het lasgebied uit het basismetaal, de WBZ en de fusiezone. Voor het ontlaten bevatte de microstructuur van de fusiezone een mengsel van niet-ontlaten martensiet en delta-ferriet (afbeelding 3). Binnen de WBZ kunnen vier afzonderlijke gebieden worden onderscheiden.

De met deze vier gebieden gepaard gaande microstructuren zijn:

- Gebied 1: dit is een twee-faze gebied dat grenst aan de fusielijn en dat bestaat uit niet-ontlaten martensiet en ferriet, De ferriet ontstaat langs aanvankelijk aanwezige austeniet-korrelgrenzen toen dit gebied werd verhit tot in et austeniet-plus-ferriet fazeveld (aangeduid met 1 op afbeelding 1).

- Gebied 2: dit gebied bestaat geheel uit niet-ontlaten martensiet. Omdat dit deel van de WBZ wordt verhit tot in het hoogste temperatuurbereik van het austeniet-fazeveld, lossen carbiden uit de oorspronkelijke basismetaal structuur volledig op, hetgeen resulteert in carbidevrije niet-ontlaten martensiet die grote aanvankelijke austenietkorrels vertoont.

- Gebied 3: dit bevat niet-ontlaten martensiet met daarin onopgeloste carbiden. Omdat dit gebied wordt verhit tot in het lagere bereik van het austeniet-fazeveld, is het uiteenvallen van carbiden onvolledig en is de aanvankelijke austeniet-korrelgrootte kleiner dan die van gebied 2.

- Gebied 4: dit bestaat uit ontlaten martensiet en oververouderde carbiden. Het is vrijwel identiek met de microstructuur van het basismetaal.

De microstructuren in de WBZ kunnen ook worden onderscheiden door middel van in dwarsdoorsnede opgenomen microhardheden, zoals is te zien op afbeelding 2. De daling van de hardheid in gebied 1 is het gevolg van de aanwezigheid van de zachtere ferrietfaze, die is gelegen op de vroegere austenietkorrelgrenzen in de niet-ontlaten martensietmatrix. De hoogste hardheid in de WBZ doet zich voor in het gebied waar het uiteenvallen van carbiden vrijwel volledig is. Omdat de hardheid van martensiet vrijwel geheel een functie is van het koolstofgehalte van de aanvankelijke austeniet, vertoont gebied 2 de hoogste hardheidswaarde van de WBZ. Binnen gebied 3 is het koolstofgehalte lager wegens het onvolledige uiteenvallen van de carbiden bij lagere austeniteertemperaturen. Daarom is de resulterende microstructuur, die bestaat uit niet-ontlaten martensiet en restcarbiden, zachter dan de aangrenzende niet-ontlaten microstructuur (gebied 2). De hardheidsdaling in gebied 4 is het gevolg van over0ntlaten van het basismetaal bij een temperatuur net onder Ac1 (de temperatuur waarbij austeniet begint te ontstaan tijdens verwarmen), die ongeveer 840°C bedraagt. De afbeeldingen 3 en 4 tonen het effect van een warmtebehandeling na lassen op de hardheid en taaiheid van de vier WBZ gebieden. Zoals blijkt uit deze afbeeldingen geeft een warmtebehandeling na lassen gedurende 1 uur bij 760°C de beste resultaten.

Tabel 1. Parameters voor TIG lassen van HT9 martensitisch roestvast staal.

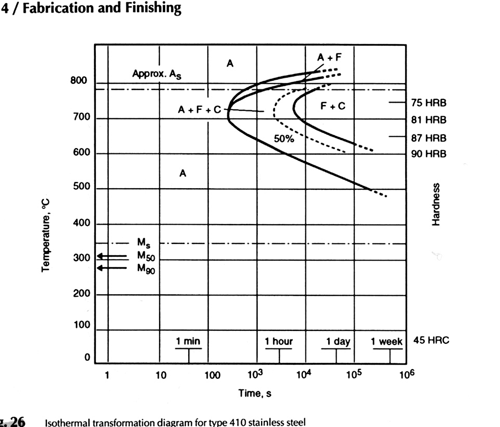

Afbeelding 5. Isotherm transformatiediagram voor type 410.

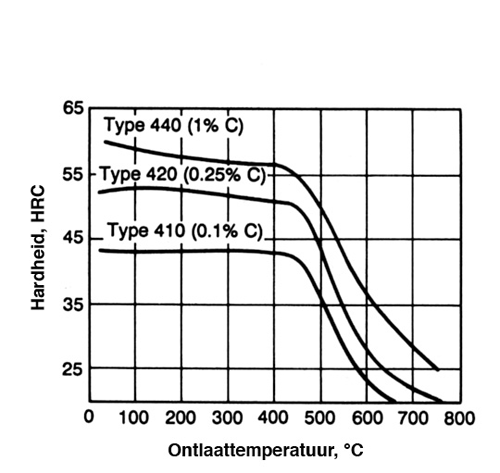

Afbeelding 6. Respons op ontlaten van martensitisch roestvast staal.

Lasbaarheid

Martensitisch roestvast staal kan worden gelast in de zachtgegloeide, geharde en geharde-en-ontlaten toestand. Ongeacht de voorgaande toestand van het staal, produceert lassen een geharde martensitische zone grenzend aan de las. Met andere woorden, de hoge-temperatuur WBZ zal zich in de afgeschrikte toestand bevinden na lassen, ongeacht de uitgangstoestand van het materiaal. Bovendien is de WBZ in hoge mate onafhankelijk van de afkoelsnelheid die zich voordoet bij normale booglaspraktijken. Dit blijkt uit het transformatiediagram op afbeelding 8. Omdat zulke hoge hardheidswaarden het metaal gevoelig maken voor scheuring tijdens bewerking, is de keuze van geschikte voorverwarmingsniveaus en lasprocedures kritisch voor het succes van het lasproces.

Waterstofgeïnduceerde koudscheuring

Scheuren in het lasgebied bij martensitisch roestvast staal is voornamelijk het gevolg van de aanwezigheid van waterstof in de geharde structuur. Er ontstaan door waterstof geïnduceerde scheuren in lassen bij temperaturen op of nabij kamertemperatuur (doorgaans lager dan 150°C). Scheuring kan vrijwel onmiddellijk of uren na afkoeling optreden. In staal hangen de koudscheuren af van een trekspanning, een gevoelige microstructuur en voldoende waterstof in de las. Eliminatie van een of meer van deze factoren reduceert in sterke mate de scheurgevoeligheid. De spanning kan het gevolg zijn van het niet mee kunnen geven omdat andere onderdelen dit niet toelaten of van thermische spanningen die zijn ontstaan door bepaalde lasgeometrieën.

De gevoeligheid van de microstructuur voor koudscheuring

Warmtebehandeling

Voorwarmen

Dit is een van de effectiefste methodes om lasscheuring in martensitisch roestvast staal tegen te gaan. De voorwarmtemperatuur ligt gewoonlijk tussen 200°C en 300°C. De temperatuur waarbij austeniet overgaat in martensiet tijdens koeling van martensitisch roestvast staal hangt af van de samenstelling en dan vooral van de gehaltes aan koolstof, mangaan, nikkel, chroom en molybdeen. De martensiet-starttemperatuur (Ms) voor dergelijk staal kan worden berekend met behulp van de door het Welding Institute ontwikkelde formule:

Ms °C= 540 - (49 x %C + 6,3 x %Mn + 36,3 x %Ni + 10,8 x %Cr + 46,6 x %Mo)

Met behulp van deze formule kan worden berekend dat de Ms temperatuur van type 410 ongeveer 350°C is. De temperatuur waarbij de transformatie in martensiet voltooid is, wordt aangegeven met Mf, die bij benadering 100°C onder de Ms ligt. Het voorwarmniveau moet waar mogelijk onder Mf liggen, dus voor type 410 onder 250°C. Als echter de Mf lager is dan 150°C, zoals het geval is bij staal met een hoog koolstofgehalte (>0,2 gew.%), is een lager voorwarmniveau af te raden, omdat het verbrossend effect van waterstof aanzienlijk kan zijn bij deze temperatuur. Een andere consideratie die de voorwarm eisen beïnvloedt is de materiaaldikte. Als lasmetaal of WBZ verbrost raken door de aanwezigheid van waterstof, dan is de mate waarin vervorming van lasverbinding wordt tegengehouden bepalend of er wel of geen scheuring zal optreden. De algemene regel voor de dikte van de verbinding is dat hoe dikker het metaal, des te groter de weerstand om mee te geven, dat wil zeggen hoe meer metaal er aanwezig is des te groter is de kracht die dimensionele veranderingen in het lasgebied, die het gevolg zijn van thermische en transformatie spanningen, tegenwerkt. In geval van een simpele stompe las in dun metaal, bijvoorbeeld 3 mm dik of minder, dan wordt voorwarmen niet nodig geacht. Dit is in het bijzonder het geval bij basismetaal met een laag koolstofgehalte (<0,10gew.% C). Maar meestal wordt er voorgewarmd.

Warmtebehandeling na lassen

De functies van warmtebehandeling na lassen zijn het ontlaten van de martensiet in het lasmetaal en WBZ, om de hardheid te verlagen en de taaiheid te verhogen, en het verminderen van restspanningen die gepaard gaan met lassen. Warmtebehandelingen na lassen die worden toegepast op martensitisch roestvast staal komen doorgaans in twee varianten. De gangbare variant omvat ontlaten van de las door middel van verwarmen tot onder de austeniet-starttemperatuur (As), zie afbeelding 5. Dit wordt meestal uitgevoerd bij temperaturen die variëren van 650 tot 750°C. De las dient minimaal 1 uur per 25 mm lasdikte op temperatuur te worden gehouden. De andere variant omvat verwarmen van de las tot boven de austeniet-finishtemperatuur (Af), om de hele massa in austeniet om te zetten en dan te koelen tot net boven kamertemperatuur, gevolgd door een tweede warmtebehandeling bij een temperatuur onder de As, om het metaal te ontlaten tot de gewenste eigenschappen.

De tweede variant wordt alleen toegepast in geval er met het basismetaal overeenkomend lastoevoegmetaal wordt gebruikt en er maximale taaiheid wordt gevraagd. Soms wordt er nog een warmtebehandeling na het lassen gegeven ter bevordering van de diffusie van waterstof uit de lasverbinding en verlaging van de waarschijnlijkheid van door waterstof-geïnduceerde koudscheuring. Dit type warmtebehandeling wordt uitgevoerd bij of net boven het voorwarmtemperatuursgebied van bijvoorbeeld 300 tot 400°C. Het gebied van 450 tot 500°C moet worden vermeden omdat hier de lastaaiheid nadelig wordt beïnvloed. Ontlaten bij temperaturen tot ongeveer 450°C heeft weinig effect op de hardheid van martensitisch roestvast staal, vergeleken met de hardheid van hetzelfde staal in de niet-ontlaten toestand. Ontlaten boven 450°C maakt dat de hardheid snel daalt met stijgende ontlaattemperaturen (afbeelding 6), terwijl tegelijkertijd de taaiheid stijgt. De bovengrens van de ontlaattemperatuur is de As, die ongeveer 800°C bedraagt voor nikkelvrije legeringen, zoals de typen 410, 420 en 440. Toevoeging van nikkel aan een martensitische legering verlaagt de As aanzienlijk.

Correlatie tussen warmtebehandeling en koolstofgehalte

Correlaties tussen voorwarmen en warmtebehandelen na lassen met het koolstofgehalte en laskarakteristieken van martensitisch roestvast staal zijn de volgende:

- Koolstofgehalte onder 0,10%: noch voorwarmen noch warmtebehandelen na lassen zijn vereist met uitzondering van zeer zware secties (martensitisch roestvast staal met zulke lage koolstofgehaltes zijn niet standaard).

- Koolstofgehalte van 0,10 tot 0,20%: voorwarmen tot 260°C, bij deze temperatuur lassen, langzaam koelen tot onder 65°C en dan ontlaten.

- Koolstofgehalte van 0,20 tot 0,50%: voorwarmen tot 260°C, bij deze temperatuur lassen, langzaam koelen tot onder 65°C en dan austeniteren en ontlaten.

- Koolstofgehalte groter dan 0,50%: voorwarmen tot 260°C, lassen met hoge warmte-inbreng, zachtgloeien zonder de las te laten afkoelen tot beneden 260°C en dan austeniteren en ontlaten.