Het lassen van roestvast staal (deel 3)

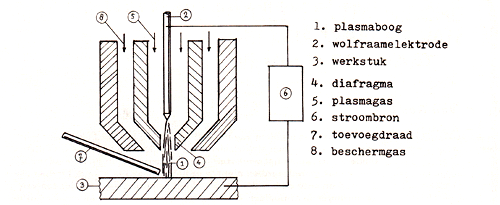

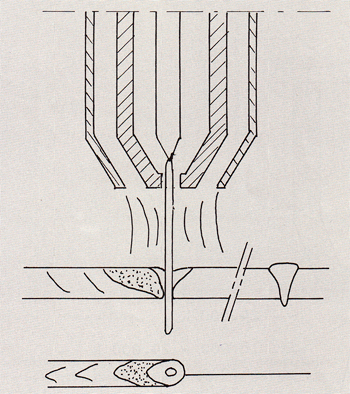

Plasmalassen is afgeleid van het TIG-lassen. Bij het TIG-lassen wordt in een beschermgas een elektrische boog getrokken tussen een niet afsmeltende elektrode en het werkstuk. Het beschermgas, in de regel is dit argon, wordt geïoniseerd en dient voor het ontsteken en onderhouden van de boog én voor de bescherming van het smeltbad tegen invloeden van de omringende atmosfeer. De boog is vrij en wordt niet ingesnoerd of gestuurd. Bij het plasmalassen wordt de boog ingesnoerd door deze te laten passeren door een zich tussen de elektrode en het werkstuk bevindend diafragma. De gastoevoer door het diafragma is onvoldoende voor de bescherming van het smeltbad, daardoor wordt er een aparte ringvormige gasbescherming toegepast. Voor principe plasmalasproces zie afb. 1.

Artikel gepubliceerd in Roestvast staal nummer 4 1988, artikel 26

Afb. 1 Principe p/asmalasproces.

Begrip plasma

Bij elektrische gasbooglasprocessen wordt het toegevoerde gas geïoniseerd door de hierbij optredende hoge temperatuur. Het gas bestaat dan uit een verscheidenheid van neutrale en geladen deeltjes, ionen en elektronen, en dient om de elektrische boog te ontsteken en in stand te houden. Over het algemeen noemt men een geïoniseerd gas een 'plasma'. De belangrijkste eigenschap van een plasma is het vermogen om een elektrische stroom te geleiden. In de las-en snijtechniek verstaat men onder het begrip plasma een geïoniseerd gas dat niet vrij uitstroomt maar plaatselijk wordt ingesnoerd. Door deze insnoering ontstaat een gaskolom waarin zeer hoge temperaturen heersen en hoge stromingssnelheden optreden waardoor deze boog zeer gericht veel warmte kan afgeven.

De plasmaboog

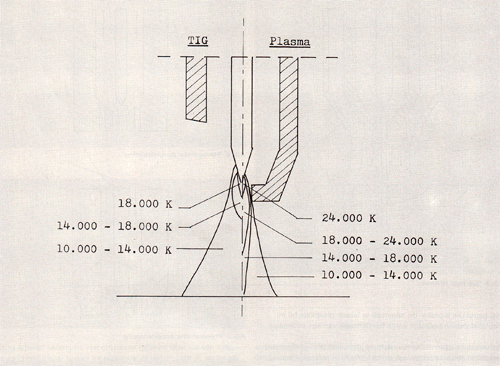

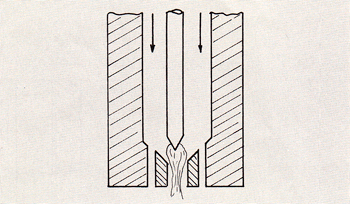

Als gevolg van de insnoering van de boog bij het plasmalassen bestaat er een essentieel verschil met een TIG-boog ten aanzien van de boogvorm, warmtetransport en temperatuurgradiënt (zie afb. 2). Bij de TIG-toorts vindt een vrije kegelvormige uitstroming plaats. De plasmaboog is nauwer en langer dan de TIG-boog en heeft een hogere boogweerstand terwijl de boogstabiliteit is toegenomen. De booginsnoering bij het plasmalassen leidt tot een concentratie van energie (tot ca. 105 W/mm2 ) midden in de opening van het mond.stuk, waar afhankelijk van de gebruikte gassen temperaturen tot 30.000 K kunnen optreden. De plasmaboog heeft een zeer hoge stroomdichtheid (Amp/mm2). Heeft men bij het TIG-lassen één lasparameter, de lasstroomsterkte; het plasmalassen kent 3 lasparameters:

- de lasstroomsterkte;

- het plasmagasdebiet;

- de uitsteeklengte van de wolfraamelektrode in het toortsmondstuk.

Afb. 2. Temperatuursverdeling in boog.

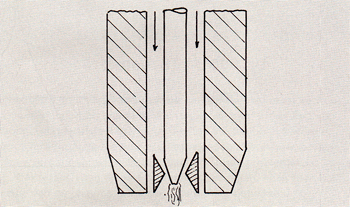

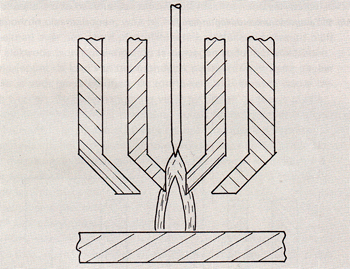

De overspringende boog en de niet-overspringende boog

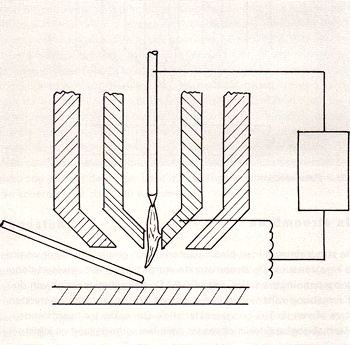

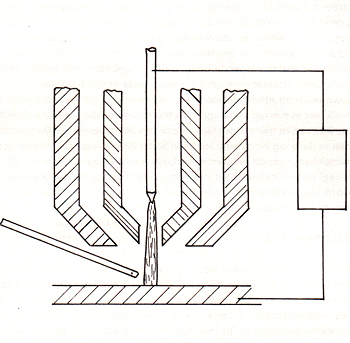

Bij het plasmalassen spreekt men van een niet-overspringende boog als de plasmaboog wordt getrokken tussen een niet-afsmeltende elektrode en het toortsmondstuk (zie afb. 3.). Wordt de plasmaboog getrokken tussen een niet afsmeltende elektrode en het werkstuk dan spreekt men van een overspringende boog (zie afb. 4). De niet-overspringende boog is uiteraard stabieler omdat de afstand tussen de elektrode en het mondstuk altijd gelijk blijft. Met de overspringende boog kan, bij eenzelfde stroomsterkte, meer warmte in het te lassen materiaal worden gebracht; de stroom doorloopt hier zowel de gehele plasmakolom als het werkstuk. Men kan ook met hogere stroomsterktes werken dan bij de niet-overspringende boog. Het toortsmondstuk is vervaardigd van een koperlegering zodat bij de niet-overspringende boog kans op beschadiging van het mondstuk bestaat bij hogere stroomsterkten (parasiet bogen). Het grote voordeel van de niet-overspringende boog is dat men ook niet-stroomgeleidende materialen tot smelten kan brengen. De niet-overspringende boog wordt veelal gebruikt als hulpboog (pilot arc) om de hoofdboog te ontsteken bij het overspringende boog-type.

Afb. 3. Niet-overspringende boog.

Lasmethoden

Men onderscheidt bij het plasmalassen 2 lasmethoden. De 'melt-in' methode en de ' key hole' methode.

De 'melt-in' methode

Hierbij worden, zoals bij het TIG-lassen, de beide laskanten van de lasnaad tot smelten gebracht waardoor een smeltbad gevormd wordt dat iets inzakt alvorens te stollen.

De key-hole methode

De werking van de plasmaboog is als volgt: Het 'zachte' gedeelte van de boog dat gevormd wordt door de buitenmantel met relatief lage temperatuur veroorzaakt een breed en ondiep smeltbad, vergelijkbaar met het smeltbad bij TIG-lassen. De zogenaamde 'harde' boogkern met zeer hoge temperaturen veroorzaakt in het resterende metaal in het hart van de lasnaad een smal en diep smeltbad. De 'harde' boogkern doorsnijdt het metaal en vormt een gaatje, de zogenaamde 'key-hole'. Bij voortbeweging van de boog zal onder bepaalde instelcondities het gesmolten materiaal direct achter de plasmaboog aaneenvloeien en stollen waarbij het dient als ondersteuning voor het smeltbad, gevormd door de zachte boog. Voor langs-en dwarsdoorsneden van de op deze wijze verkregen lasverbinding zie afb. 5. Bij het 'key-hole' lassen verkrijgt men een inbranding die veel dieper is dan bij de 'melt-in' techniek. De inbrandingsdiepte bij het 'melt-in' lassen bedraagt maar ± 3 mm. Bij het 'key-hole' lassen bedraagt de max. te lassen plaatdikte ± 10 mm (afhankelijk van het type booginsnoering). Het 'key-hole' lassen is vanwege de zeer smalle doorlassing en vanwege een vereiste constante lassnelheid alleen in gemechaniseerde opstelling toepasbaar.

Afb. 4 Overspringende boog.

Afb. 5 'Key-hole' techniek.

De booginsnoering

Zoals we reeds eerder gezien hebben, wordt bij het plasmalassen de boog ingesnoerd door deze te laten passeren door een zich tussen de elektrode en het werkstuk bevindend diafragma. Hierbij is sprake van een mechanische booginsnoering en een pneumatische booginsnoering.

Mechanische booginsnoering

Hierbij bevindt het uiteinde van de elektrode zich binnen het mondstuk en wordt de plasmaboog 'mechanisch' ingesnoerd door middel van een cilindervormig diafragma met kleine diameter (zie afb. 6). Bij dit type booginsnoering zijn er twee lasparameters:

- de lasstroomsterkte;

- het plasmagasdebiet (I/min).

De max. te lassen plaatdikte bij dit type insnoering is ca. 7 mm. Wil men nu bij de 'key-hole' techniek de inbranding vergroten dan zou dit kunnen door verhoging van de ingebrachte energie, dus verhoging van de lasstroomsterkte en het plasmagasdebiet Hierbij doen zich echter 2 problemen voor. Bij ongeveer 250 A wordt de relatief koude isolerende gaslaag vlak bij het watergekoelde oppervlak van het diafragma afgebroken; er ontstaan parasietbogen waardoor het mondstuk beschadigt. Verder moet voor het verhogen van de inbranding een zodanig gasverbruik worden ingesteld dat het gesmolten metaal wordt weggeblazen. Vergroting van de diameter van het diafragma verlaagt weliswaar de gassnelheid maar vermindert de insnoering en dus minder energie per mm2 in het hart van de boog. De gewenste inbranding kan dan slechts bereikt worden door de lasstroomsterkte en het plasmagasdebiet opnieuw te verhogen waardoor we weer in de bovengenoemde problemen komen. Om nu toch een diepere inbranding te krijgen, heeft men het principe van de pneumatische booginsnoering ontwikkeld.

Afb. 6. 'Mechanische' booginsnoering.

Pneumatische booginsnoering

Hierbij wordt de plasmaboog ingesnoerd door een convergerend-divergerend mondstuk waarin zich een als injecteur fungerende conische elektrode bevindt (zie afb. 7). Dit resulteert in zeer stabiel in.gesnoerde plasmabogen, waarbij het 'key-hole' evenwicht van het smeltbad over een groot plaatdiktebereik uitstekend bewaard blijft. De elektrode is in zijn asrichting te bewegen zodat het elektronen emissiepunt de keel van het mondstuk passeert en er geen gevaar meer is voor parasietbogen. De toorts kan nu thermisch hoger belast worden. De booginsnoering vindt nu buiten de toorts plaats onder invloed van de drukverdeling in het stromingsveld rondom de hete kern van de plasmaboog. De doorlaatopening voor het plasmagas in het mondstuk is nu regelbaar door de elektrode t.o.v. het mondstuk te verplaatsen. Het plasmalasproces kent nu dus 3 lasparameters:

- de lasstroomsterkte

- het plasmagasdebiet

- de uitsteeklengte van de elektrode.

De max. plaatdikte die nu gelast kan worden, bedraagt ca. 10 mm. Deze max. dikte is uiteraard afhankelijk van het type materiaal dat gelast wordt en van de lasnaadvoorbewerkingsgraad.

Afb. 7. 'Pneumatische' booginsnoering.

Indeling plasmalassen

In de plasmalastechniek wordt de volgende indeling gemaakt:

- micro-of miniplasmalassen;

- macroplasmalassen of kortweg plasmalassen.

Men spreekt van microplasmalassen als de stroomsterkte ≤ 15 A. Is de stroomsterkte ≥15 A dan spreekt men van plasmalassen. In de V.S. ligt de grens tussen micro-en macroplasmalassen bij 100 A. Last men in de V.S . met stroomsterkten ≤ 15 A dan wordt dit ' needle arc' lassen genoemd. Bij het microplasmalassen is het mogelijk met lage stroomsterkte te lassen door de verhoogde boogstabiliteit. Bij 0,3 A kan nog gemakkelijk een boog van enkele mm getrokken worden. De minimaal te lassen plaatdikte bij microplasmalassen bedraagt enige honderdsten van een millimeter. Het verschil tussen micro-en normaal plasmalassen ligt naast het verschil in stroomsterkten ook in het verschil in plasmagasdebiet. In het microgebied ligt het plasmagasverbruik op 0,1 - 0,1 1/min. Bij normaal plasmalassen op 2 -12 I/min. afhankelijk van de plaat.diktes.

Stroomsoort

Bij het plasmalassen wordt alleen gebruik gemaakt van een gelijkstroom. Zowel bij de overspringende boog als bij de niet-overspringende boog wordt de niet afsmeltende elektrode verbonden met de negatieve pool van de stroombron. Bij de overspringende boog is de positieve pool van de stroombron verbonden met het werkstuk; bij de niet-overspringende boog is deze verbonden met het mondstuk. Een uitzondering op het bovenstaande vormt het lassen van aluminium en zijn legeringen. Deze materialen hebben een oxidehuid met een hoog smeltpunt. De niet afsmeltende elektrode wordt nu verbonden met de positieve pool van de stroombron. De gasionen in de boog botsen nu met kracht op het werkstuk waardoor de samenhang van de oxidehuid verbroken wordt; de rest van het materiaal kan nu beheerst tot smelten worden gebracht. De elektrode wordt nu thermisch zwaarder belast hetgeen een grotere slijtage van de elektrode betekent.

Stroomsterkte

De benodigde stroomsterkte is uiteraard afhankelijk van het te lassen materiaal en van de dikte van dat materiaal. De stroomsterkte kan variëren van 0,1 A (microplasma) tot ca. 350 A. Bij hoge stroomsterkten (250 A) bestaat het gevaar voor parasietbogen of dubbelbogen (zie afb. 8.) De boog loopt dan via het toortsmondstuk naar het werkstuk hetgeen de levensduur van het mondstuk nadelig beïnvloedt.

Afb. 8 Parasietbogen.

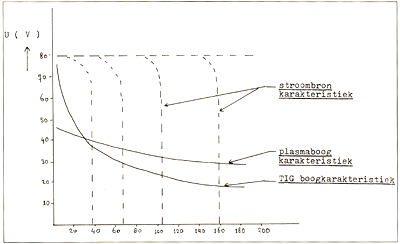

De stroombron

De stroombron bij het plasmalassen is een gelijkrichter met verticale karakteristiek. De stroomsterkte wordt bijna niet beïnvloed door boogspanningsvariaties. (zie afb. 9.) De boogkarakteristiek van de plasmaboog wijkt vooral in het gebied van de lage stroomsterkten sterk af van de TIG-boogkarakteristiek. De vlakke tot lichtdalende plasmaboogkarakteristiek maakt deze lasmethode juist geschikt voor het lassen in een laag energiegegied. De openspanning van de gelijkrichter moet zeker 80 Volt bedragen om de boog gemakkelijk te kunnen ontsteken. Het ontsteken gebeurt vaak via een hulpboog ('pilot'-boog) tussen de elektrode en het mondstuk, welke gevoed wordt door een hoog frequent generator met een frequentie van ca. 20 KHZ. De stroomsterkte is traploos regelbaar.

Afb. 9 Boog· en stroombronkarakteristieken.

Niet afsmeltende elektrode

Als materiaal voor de niet afsmeltende elektrode wordt bij het plasmalassen veelal een wolfraam stift met 1-2 % thoriumoxide toegepast, dit vanwege zijn thermische belastbaarheid en het elektronenemissievermogen. De diameter van de elektrode is afhankelijk van de stroomsterkte en de polariteit waarmee gelast wordt. Ook worden holle watergekoelde elektroden gebruikt. Het voordeel is dan dat men minder slijtage heeft. Een nadeel is de hoge aanschaffingsprijs en een voorziening in de toorts die aanwezig moet zijn voor de waterkoeling. De vorm van de elektrodepunt (elektrode negatief) heeft bij het plasmalassen weinig tot geen invloed op de inbrandingsdiepte en de lasbreedte dit in tegenstelling tot het TIG lassen. Een puntvormige elektrode ontsteekt beter, een stompe elektrode is daarentegen gemakkelijker instelbaar. Last men met de elektrode positief dan moet deze een stompe punt hebben, immers een scherpe punt zou toch wegsmelten.

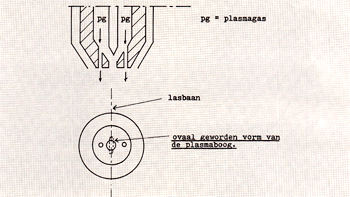

Mondstuk

Het mondstuk dat meestal van een koper-wolfraamlegering gemaakt is (smeltpunt ca. 1500°C.) heeft een opening voor de booginsnoering. Deze opening kan cilindrisch zijn (mechanische booginsnoering) of convergerend-divergerend (pneumatische booginsnoering). Vaak wordt het mondstuk met water gekoeld om sterke verhitting en daardoor grotere slijtage te beperken. Om de breedte van de las enigszins te beperken worden 2 zijdelingse boringen in het mondstuk aangebracht. (zie afb. 10) De boringen veroorzaken een inspuiting van het plasmagas aan weerszijden van de lasbaan. Deze inspuiting van het koude plasmagas veroorzaakt een temperatuurdaling links en rechts van de naad en plat de plasmaboog af, deze wordt ovaal waardoor een smalle las ontstaat en daardoor de lassnelheid verhoogd kan worden.

Afb. 10. Mondstuk met extra boringen.

Gassen

Bij het plasmalassen worden 3 gassen gebruikt. Dit zijn :

- het plasmagas

- het beschermgas

- het backinggas, ofwel beschermgas voor de doorlassing.

Plasmagas

Als plasmagas komt een gas in aanmerking dat noch de wolfraamelektrode noch het te lassen materiaal aantast. Om de boog gemakkelijk te ontsteken moet de ionisatie energie laag zijn. Over het algemeen past men dan ook argon of een argon-waterstofmengsel toe. De toevoeging van waterstof heeft tot doel:

- De lasboog reducerend te maken, waardoor een schonere las wordt verkregen.

- Extra warmte te krijgen. Waterstof dissocieert namelijk in de plasmaboog. Wanneer het gedissocieerde gas nu in aanraking komt met het relatief koude werkstuk vindt associatie plaats waar.bij warmte ontstaat. Door deze extra warmte kan de lassnelheid iets groter zijn.

Beschermgas

Bij het plasmalassen wordt een beschermgas toegepast omdat de ingesnoerde plasmaboog het vloeibare metaal onvoldoende beschermt tegen invloeden uit de atmosfeer zoals oxidatie en stikstofopname. Als beschermgas komen in aanmerking: argon, argon-waterstofmengsels, argon met koolzuurgas, argon met helium, of heliurn. Uitgaande van puur argon als beschermgas kan men door toevoeging van waterstofgas, koolzuurgas en/of helium de volgende effecten bereiken:

- Het verkrijgen van extra warmte door een hogere boogspan.ning. Hierbij wordt waterstof of koolzuurgas toegevoegd. De in.snoering van de boog wordt nu versterkt onder invloed van een verhoogd warmtegeleidingsvermogen van het beschermgas én door het onttrekken van warmte aan de plasmakolom wanneer de waterstof of koolzuurgas dissociëren . Een meer ingesnoerde plas.makolom geeft een hogere boogweerstand. Bij eenzelfde stroom.sterkte resulteert dit in een hogere boogspanning waardoor de warmte-inbreng van het proces toeneemt.

- Het verkrijgen van extra warmte door associatie-energie. Water.stof en koolzuurgas dissociëren in de boog en associëren bij het in aanraking komen met het relatief koude werkstuk, hierbij komt warmte vrij.

- Het verkrijgen van een reducerende boog. Voegt men waterstof toe aan het argon beschermgas dan zal de boog reducerend zijn, hetgeen resulteert in een schonere las.

- Het beïnvloeden van de dun vloeibaarheid van het tot smelten gebrachte materiaal. Toevoeging van waterstof en koolzuurgas beïnvloeden de viscositeit van het gesmolten metaal. Dit kan een verbetering van het las uiterlijk geven en van de kwaliteit van de las. Het smeltbad heeft betere ontgassingsmogelijkheden.

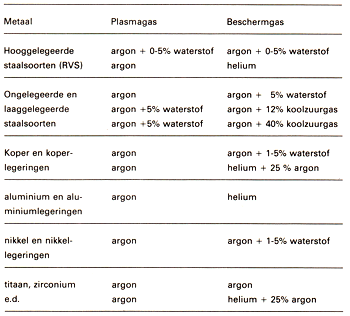

Combinatie plasmagas en beschermgas

Enkele combinaties van plasmagas en beschermgas worden nu behandeld, Voor het lasuiterlijk zie afb. 11. Stroomsterkte en materiaaldikte zijn constant gehouden.

a. Plasmagas: argon.

Beschermgas: argon.

Deze combinatie geeft de smalste lassen. De lasparameters zijn goed regelbaar, de aanvloeiing van de smelt kan wel eens problemen geven waarbij er kans op inkarteling bestaat.

b. Plasmagas: argon:

Beschermgas: argon + 5% H2.

De waterstof zorgt voor meer warmte, de las is breder en vloeit be.ter aan.

c. Plasmagas: argon + 5% H2.

Beschermgas: argon + 10% H2.

Door waterstof in de boog kan de lassnelheid iets hoger zijn dan bij de combinatie a en b.

d. Plasmagas: argon + 5% H2.

Beschermgas: argon.

Deze combinatie van gassen leidt tot een aanzienlijke warmte-ontwikkeling in de boog door de waterstof. De argonlagen in het be.schermgas worden hierbij geïoniseerd. Men krijgt een zeer breed smeltbad met een verhoudingsgewijs lage lassnelheid.

e. Plasmagas: argon.

Beschermgas: helium.

De warmte overdracht in een milieu van helium is zeer goed. Hierdoor ontstaat een zeer breed smeltbad met alle problemen van dien. De 'key-hole' techniek is moeilijk toepasbaar omdat het gehele smeltbad snel wegzakt. In tabel 1 worden voor verschillende materiaalsoorten mogelijke combinaties van plasmagas en beschermgas aangegeven.

Tabel1. Plasma-beschermgas combinaties voor diverse te lassen metalen.

Backinggas

Kwaliteitslaswerk vereist meestal een extra gasbescherming aan de niet-laszijde. De doorlassing die bij het 'key-hole' lassen ontstaat, wordt dan beschermd tegen oxidatie van buitenaf. De gasbescherming bestaat meestal uit een goedkoop inert gas: stikstof met 5.10% waterstof. De keuze van het plasmagas, het beschermgas en het backinggas is in de eerste plaats afhankelijk van het te lassen metaal. Bij het lassen van metalen met grote affiniteit tot zuurstof en waterstof zullen geen gassen gebruikt worden die koolzuurgas of waterstof bevatten. In die gevallen neemt men als plasmagas zuiver argon en als beschermgas argon-helium of zuiver helium. De hoeveelheid gas is o.a. afhankelijk van de lasstroomsterkte en de toegepaste lasmethode.

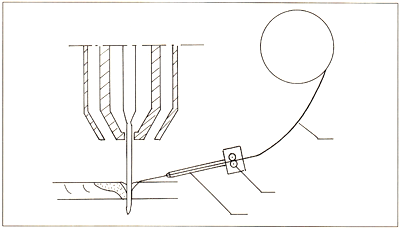

Toevoegmateriaal

Het plasmalasproces is een omsmeltproces, dit in tegenstelling tot bijvoorbeeld het elektrode-of onderpoederdeklassen wat een neersmeltproces is. Bij de omsmeltprocessen wordt weinig of geen materiaal toegevoegd. Bij het handlassen voegt men materiaal toe in de vorm van staven die een diameter hebben van 1 mm - 4 mm. met een lengte van 1 m. Bij het gemechaniseerd lassen voegt men materiaal toe in de vorm van rollen (ø 1 - ø 1,2 mm.) (Zie afb. 12). Het materiaal dat men toevoegt is in de regel van dezelfde samenstelling als het te lassen metaal en dient in feite om randinkarteling te voorkomen.

Afb. 12. Draadtoevoer bij gemechaniseerd lassen.

Toepassingsgebied plasmaplassen

Materialen

Het plasmalassen kan in principe toegepast worden bij alle materialen die TIG gelast kunnen worden. In volgorde van belangrijkheid worden hieronder de materialen genoemd welke met het plasmala.sproces gelast kunnen worden:

- Roestvaste staalsoorten. Austenitische types vlgs. de AISI klassering 304, 309, 310, 316, 321, 347. Ook de ferritische en martensitische typen zijn met dit proces te lassen.

- Titaan.

- Nikkel en zijn legeringen, zoals lnconel en Monel.

- Aluminium en zijn legeringen. Hier wordt alleen de 'melt-in' methode toegepast waarbij de niet afsmeltende elektrode aan de positieve pool van de stroombron gesloten wordt. De 'key-hole' techniek wordt bij aluminium en zijn legeringen niet toegepast; het smeltbad zou dan als het ware weggeblazen worden.

- Koper en zijn legeringen, bijvoorbeeld Kunifer.

- Ongelegeerd en laaggelegeerd staal.

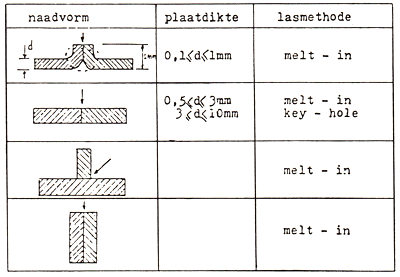

Naadvormen

Enige mogelijke naadvormen voor het plasmalassen staan in tabel 2. Met behulp van het plasmalassen kunnen bij toepassing van de 'key-hole' methode materialen met een dikte tot ca. 10 mm zonder afschuining in één gang stomp aan elkaar gelast worden (gesloten I-naad). Moet men grotere diktes lassen dan past men dikwijls als naadvorm een V-las met neus toe. De lengte van de neus is dan ca. 6 mm. De grondlaag en doorlassing wordt dan met de 'key-hole' methode gelast; de vul-en/of sluitlaag kan dan met de meit-in methode gelast worden door met dezelfde toorts nog een gang te maken. Voor het vullen en afsluiten van de lasnaad kan men uiteraard ook andere lasprocessen toepassen zoals: TIG, MIG of poederdeklassen. Een veel gebruikt lassysteem is een plasmatoorts en een TIG toorts gemonteerd op één houder. De afstand tussen de toortsen is dan ongeveer 250 mm.

Tabel 2. Naadvormen voor het plasmalassen.

Lasnaad voorbewerking

Het spreekt vanzelf dat de laskanten schoon moeten zijn, d.w.z. vrij van vocht, vuil, verf en roest. De laskanten worden dan ook mechanisch gereinigd d.m .v slijpen of borstelen en ontvet met een ontvettingsmiddel.

Voorbewerkingstoleranties

De voorbewerkingstoleranties bij het plasmalassen zijn globaal als volgt:

Vooropening

Bij stompe lassen mag de vooropening bij het ' key-hole' lassen niet meer dan 0,1 maal de plaatdikte bedragen. Bij grotere plaatdiktes, waarbij de lasnaadvoorbewerking bestaat uit een V-las met neus mag de vooropening niet groter zijn dan 1,5 mm.

De 'high-low'

Onder de 4 mm plaatdikte is de max. toegestane high-low 1 mm.

Boven de 4 mm plaatdikte is de max. toegestane high-low 2 mm.

Hechten van de lasnaad

Ideaal is als de platen opgespannen kunnen worden (bijv. een klem bank). Is dit niet mogelijk dan moet de las gehecht worden. Als vuistregel voor de afstand tussen de hechten neemt men 5 à 6 maal de plaatdikte. De hechten dienen met het TIG-lasproces gelegd te worden, dit om een schone lasnaad te waarborgen. Het verdient voorkeur om bij het TIG-hechten materiaal toe te voegen, dit om inkartelingen te voorkomen.

Voordelen en nadelen van het plasmalassen

Voordelen

Voordelen van het plasmalassen t.o.v. de andere lasprocessen zijn:

- groot plaatdikte bereik dat in één gang gelast kan worden t/m 10 mm;

- eenvoudige lasnaadvoorbewerking; knippen of plasma-c.q. autogeen snijden;

- gegarandeerde doorlassing bij het 'key-hole' lassen;

- kleine warmtebeïnvloede zone;

- minimale krimp;

- zeer glad lasoppervlak (van belang indien de las nog een oppervlakte behandeling moet krijgen); de las hoeft meestal niet te worden nabewerkt;

- lasproces is weinig gevoelig voor variaties in boog lengte;

- zeer homogene lassen; de samenstelling van de las is nagenoeg gelijk aan die van het moedermateriaal;

- gebruik van lastoevoegmateriaal is m inimaal;

- het is een eenzijdig lasproces, de te lassen onderdelen worden niet tegengelast, hierdoor heeft men zeer weinig 'handling';

- het smeltbad hoeft niet ondersteund te worden door keramische strips, koperen strips of iets dergelijks.

Nadelen

De nadelen van het plasmalassen t.o.v. andere lasprocessen zijn:

- dure installatie (ca. 20 maal de prijs van een stroombron voor het lassen met beklede elektroden);

- gecompliceerde bediening; de operator heeft een duurdere opleiding;

- geen universeel gebruik; 'key-hole' lassen is alleen in gemechaniseerde opstelling toepasbaar;

- grotere kans op storing vanwege de gecompliceerde apparatuur.

VeiIigheidsaspecten

- Bij het plasmalassen wordt ozon gevormd, hetgeen voor de lasser gevaarlijk is als de concentratie in de ingeademde lucht 0,1 cm3/m3 overschrijdt. Er moet dus voldoende ventilatie zijn.

- Elektrische booglasprocessen leveren niet alleen felle zichtbare straling maar ook ultraviolette en infrarode straling. Men moet de ogen afschermen ter voorkoming van ontsteking van het hoornvlies (lasogen) en staar; de huid wordt afgeschermd ter voorkoming van verbranding.

- Goede lasapparatuur waarborgt de elektrische veiligheid.

Benodigde plasmalasapparatuur

Micro-plasmaIasapparatuur

Bij het micro-plasmalassen bestaat de lasapparatuur uit een stroombron, vaak met ingebouwde regel-en koeleenheid, en een miniplasmatoorts. Verder uit twee flessen gas met reduceerventielen voor het plasmagas en beschermgas. De precisie verbruiksmeters zijn meestal in de stroombron ingebouwd.

Macro-pIasmaIasapparatuur

Bij het macroplasmalassen bestaat de lasapparatuur veelal uit de volgende componenten.

- Een stroombron.

- Een bedieningskast en controlekast voor automatische regel ing en controle van het lasproces, uitgevoerd met een HF-eenheid voor boogontsteking. Verder bevat de bedieningskast magneetkleppen voor de gascircuits, de gasverbruiksmeters en een volt-en ampèremeter. Meestal heeft de bedieningskast tijdsrelais voor een gas downslope, noodzakelijk voor het zgn. gesloten lassen.

- Een afstandsbedieni'lgskastje voor de bedieningsman waarmee het ontsteken en doven van de boog geregeld kan worden en het ampèrage en voltage. Verder heeft het afstandsbedieningskastje mogelijkheden voor het regelen van de gashoeveelheden, de draadaanvoer en de lassnelheid.

- Een lastoorts, uitgerust met een holle watergekoelde elektrode en diverse mondstukken.

- Gasflessen voor het plasmagas, het beschermgas en het backinggas.

- Een draadtoevoer mechanisme. Vaak wordt deze apparatuur aangevuld met een automatische booglengteregeling voor het lassen met een constante booglengte bij onregelmatige werkstukken.

Praktische toepassing van het plasmalassen bij Siemerink B.V.

Plasmalassen kan alleen in gemechaniseerde vorm worden toegepast. Bij Siemerink wordt het plasmalassen vanaf 1977 zowel in de werkplaats als op de bouwplaats (montage) toegepast.

Plasmalassen in de werkplaats

In de werkplaats wordt het plasmalassen toegepast voor:

- het lassen van plaatvelden

- het lassen van langsnaden van cylinders.

- het lassen van rondnaden van tanks, vaten.

Apparatuur waarmee dit gemechaniseerd lassen wordt uitgevoerd omvat:

a. Een lasbank, hierop worden platen aan elkaar gelast en de langsnaden van cylinders. Maximale laslengte 4250 mm, minimum diameter Ø 1100 mm. Backinggas wordt via een watergekoelde koperen onderlegstrip aangevoerd.

b. Een laskolom in combinatie met een rolstelling, voor het aflas.sen van rondnaden van tanks (1 G laspositie).

c. Een laskolom in combinatie met een draaiplateau. Het draaiplateau, waarop de te lassen tank staat, draait met de gewenste lassnelheid rond. De rondnaad wordt in een 2G positie af.gelast.

In situatie b en c is de lastoorts stationair opgesteld aan de laskolom en wordt er in een onder de hand positie (1 G) of uit de zij positie (2G) gelast. De tank draait met de gewenste lassnelheid. Backinggas wordt via een speciale gasslof aangevoerd.

Plasmalassen op de bouwplaats

Op de bouwplaats worden de opslagtanks, procesvaten, gashouders en rookgaswasvaten samengebouwd en afgelast. Nadat de bodem en het dak zijn gelast, wordt het dak opgevijzeld en wordt er een complete mantelring tangentiaal ingevoerd. Een mantelring bestaat uit een aantal platen welke van te voren onder de hand aan elkaar zijn gelast. de totale lengte van een mantelring is gelijk aan de omtrekmaat van de tank (π D). Het dak wordt aan de eerste mantelring gehecht en gelast, waarna de volgende mantelringen worden aangebracht. De rondnaden van een mantel van een tank worden plasmagelast (2G positie). Hiervoor wordt de plasmalastoorts met bedieningskast gemonteerd op een motorisch aangedreven laswagen. Deze laswagen rijdt, met de gewenste lassnelheid, over de bodem van de tank en steunt af tegen de tankwand. De installatie staat altijd binnen in de tank opgesteld. Aan de buitenzijde van de tank loopt een man mee met een gasslof voor de backinggasvoorziening, tevens wordt de doorlassing gecontroleerd en bewaakt. De plasma-installatie is verder uitgerust met een automatische boogspanningsregeling, waardoor de afstand lastoorts-werkstuk constant wordt gehouden. De boogspanningsregeling corrigeert verschillen tussen referentiespanning en ware spanning. De lasser/operator draagt er zorg voor dat de keyhole in de lasnaad blijft en stelt de juiste parameters in (amperage, voltage, lassnelheid, draadaanvoersnelheid en gasdebiet).

Het plasmalassen van koolstofstaal

In eerste instantie werden alleen RVS-tanks plasmagelast, later is Siemerink begonnen om ook koolstofstalen tanks te plasmalassen. Het smeltbad van koolstofstaal is door de dun vloeibaarheid en de lagere oppervlaktespanning moeilijker te beheersen dan dat van RVS. In de praktijk is het dan ook zeer moeilijk om zowel een goede doorlassing te krijgen als een mooi aangevloeide las aan de toortszijde. Siemerink heeft uit praktische overwegingen gekozen voor een plasmalasproces zonder backinggas-voorziening, de doorlassing wordt na het plasmalassen tegengeslepen en met een elektrode tegengelast. Bij plaatdikten > 6 mm ontstaat door het enigszins uitzakken van de las kans op inkarteling. Nadat de plasmalas is gelegd, wordt er met de laswagen nog een ronde gemaakt waarbij de eventuele inkarteling middels een tweede laag wordt opgevuld. Hierbij wordt het plasmagasdebiet dicht gedraaid zodat een TIG neersmelt-proces ontstaat. Verder dient bij het lassen van koolstofstaal extra aandacht te worden gegeven aan een schone lasnaad, vrij van vet, vuil, roest, vocht en verf en er moet worden gezorgd dat de tijd tussen het hechten en het lassen zo kort mogelijk wordt gehouden.