Gevaren bij het lassen van roestvast staal (1)

Aangaande het verwerken van roestvast staal bestaat nog veel onbegrip en zelfs gebrek aan kennis. Vooral ten aanzien van het verbinden van componenten met behulp van het thermische lasproces blijkt veel onkunde te zijn, waardoor regelmatig onnodig corrosieschade ontstaat. In drie artikelen wordt getracht meer duidelijkheid te geven aan iedereen die bij het verwerken van roestvast staal betrokken is. Naast de kansen en bedreigingen die gepaard gaan met het lasproces, wordt ook beperkt ingegaan op het metallurgische aspect van het fenomeen roestvast staal.

ing. Ko Buijs - Innomet Consultancy b.v.

Ongelegeerd en laaggelegeerd koolstofstaal zijn actieve metalen, omdat deze met de omgeving reageren indien er een elektroliet (ook water) aanwezig is. Het element ijzer dat met veel inspanning en energie is vrijgemaakt uit zijn ijzeroxide, met behulp van een koolstofreductie dat in een hoogoven heeft plaatsgevonden , wil heel graag terug naar zijn oorspronkelijke conditie, namelijk: ijzererts.

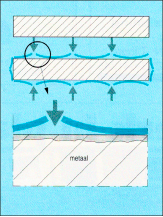

Dit ijzererts bezit de laagste energietoestand en de wetten van de thermo-dynamica leren ons dat ieder systeem daar naar streeft. Met andere woorden: ijzer wil weer graag oxideren en dat gebeurt versneld als er bijvoorbeeld een elektroliet (bijvoorbeeld water) in de buurt is, onder afgifte van energie. De meeste metalen vertonen deze drang tot oxidatie, met uitzondering van edele metalen zoals platina en goud. Deze laatste metalen zijn derhalve per definitie als roestvrij aan te merken. De term 'roestvrij staal' is dus op zich een onjuiste benaming. Daarom spreken deskundigen altijd over roestvast staal. Metalen zoals aluminium, titaan en chroom reageren ook zeer hevig met zuurstof, maar de gevormde oxidehuid sluit het metaal onmiddellijk af, zodat deze oxidatie stopt. Deze metalen bezitten dus de eigenschap zichzelf te passiveren. IJzeroxide heeft deze afsluitende eigenschap niet, omdat ijzeroxide een groter volume heeft dan de ijzermatrix. Dit is dan ook de reden dat ijzer verder blijft oxideren (roesten), totdat het geheel weer terug is in zijn oorspronkelijke vorm. De reden hiervoor is dat de oxidehuid zichzelf kapot drukt vanwege het grotere volume, waardoor het elektroliet verder kan doordringen naar nieuwe metaallag en, teneinde deze ook weer aan te tasten (afb. 1 ).

Afbeelding 1. Als de oxidehuid groter is dan de matrix, drukt deze zichzelf kapot; het gevolg is corrosie.

Passivatie

Zoals al eerder is gesteld, bezit chroom de fantastische eigenschap zichzelf passief te maken vanwege een goed afsluitende chroomoxidehuid. Het chroom pakt zich als het ware in, waardoor het elektroliet niet verder kan doordringen, zodat de oxidatie stopt. Het actieve chroom passiveert dus zichzelf, waardoor het metaal zich bijna net zo edel gedraagt als platina en goud. Indien men dit chroom gaat legeren in staal, dan blijkt een gehalte van ongeveer 12% chroom voldoende te zijn om deze chroomoxidehuid ook op het staaloppervlak te vormen, waardoor dezelfde passivatie optreedt. Het actieve staal is dan ineens passief geworden, want het kan in principe niet meer met zijn omgeving reageren dankzij deze perfect passende oxidehuid.

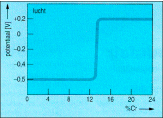

Vanaf dit moment is het zogenaamde chroomstaal geformeerd. In afbeelding 2 is duidelijk te zien hoe een negatieve potentiaal bij ongeveer 12% omslaat naar een positieve. Ten overvloede zij vermeld dat metalen zoals koper, zilver, goud en platina ook zo'n positieve potentiaal hebben. Chroom heeft een potentiaal van -0,56 V, maar chroomoxide heeft een potentiaal van +0,8 V ten opzichte van de zogenaamde waterstofpotentiaal. In principe kunnen de roestvast staalsoorten in vier groepen worden verdeeld:

- ferritisch chroomstaal;

- martensitisch chroomstaal;

- ferritisch/austenitisch chroomnikkelstaal (duplex);

- austenitisch chroomnikkelstaal.

De metallurgische en fysische eigenschappen van deze hoofdgroepen verschillen aanmerkelijk van elkaar, hetgeen gevolgen heeft voor het lassen.

Afbeelding 2. Potentiaalomslag bij 12% chroom.

Chroomstaal

De corrosievastheid van chroomstaal is min of meer recht evenredig met het chroomgehalte. Chroomstalen kunnen onderverdeeld worden in twee hoofdgroepen namelijk in de martensitische- en in de ferritische structuur.

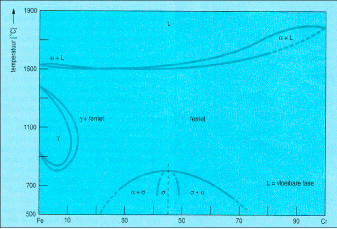

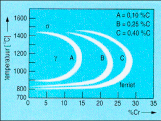

Het chroomgehalte van de groepen is respectievelijk± 12 tot 14% en 14 tot 27%. Het toestandsdiagram voor ijzer en chroom is weergegeven in afbeelding 3. De hoeveelheid koolstof bepaalt in sterke mate de grootte van het austenietgebied. Het toestandsdiagram in afbeelding 3 is dan ook alleen van toepassing bij een koolstofgehalte van 0,03% koolstof. Afbeelding 4 geeft de invloed weer van het koolstofgehalte op de grootte van het austenietgebied. Indien een chroomstaal tijdens de afkoeling door het austenietgebied gaat, dan heeft men bij kamertemperatuur een martensitische structuur. Dit in tegenstelling tot een ferritische kwaliteit, die bij het afkoelen geen transformatie in de structuur ondergaat. Ook zal het duidelijk zijn dat deze ferritische kwaliteiten geen structuurverandering zullen ondergaan door een bepaalde warmtebehandeling. De mechanische eigenschappen van de martensitische chroomstalen zijn sterk afhankelijk van het koolstofgehalte. In het ijzerchroomsysteem ontstaat bij ongeveer 45% chroom de bekende sigmafase (afb. 3). De sigmafase is een harde en brosse verbinding van ijzer en chroom, die zowel de corrosiebestendigheid als de mechanische eigenschappen ondermijnt. Deze verbinding is derhalve uiterst ongewenst. Tussen het sigma- en ferrietgebied bestaat er ook nog een overgangsgebied waar beide structuren naast elkaar voorkomen. Naarmate het chroomgehalte in de legering toeneemt stijgt de kans op sigmafase-vorming, alhoewel zelfs bij chroomstalen met 12% chroom deze gevreesde sigmafase aangetroffen is. Zowel de ferritische- als de martensitische chroomstalen neigen vooral tijdens het lassen tot verbrossing. De belangrijkste redenen voor deze verbrossing zijn:

- korrelgroei bij verhoogde temperatuur;

- vorming van de sigmafase;

- precipitatie van carbiden.

Afbeelding 3. Toestandsdiagram Fe-Cr volgens Hansen (Constitution of binary alloys).

Afbeelding 4. 1nvloed van koolstofgehalte op de grootte van het austeniet-gebied.

Sigmafase

De vorming van de sigmafase leidt niet alleen tot verbrossing zoals hierboven omschreven, maar het tast ook de corrosiebestendigheid aan, omdat deze fase chroom onttrekt aan de matrix die juist zo nodig is voor de algehele passivatie. Vooral in de directe omgeving van deze fase kan het chroom zelfs onder de kritische hoeveelheid komen van 12% en dan zal zo'n lokatie onmiddellijk omslaan in een actief gebied, waardoor hevige lokale corrosie zal optreden.

De ferritische kwaliteiten hebben in het algemeen meer neiging tot het vormen van een sigmafase omdat het chroomgehalte nu eenmaal hoger is.

Precipitatie van carbiden

Vergelijkbaar bij het ontstaan van de sigmafase zal men bij de vorming van chroomcarbiden (afb. 5) ook verbrossing krijgen. Ook hier dreigt echter het grote gevaar, dat de vorming van dergelijke carbiden er chroom wordt 'geconsumeerd' uit de matrix, waardoor plaatselijk het chroomgehalte te laag kan worden. Interkristallijne corrosie is dan veelal het gevolg, omdat dergelijke carbide precipiteren op de korrelgrenzen vanwege de gunstige kiemmogelijkheid. Indien de chroomcarbiden bij lagere temperaturen worden gevormd, is de diffusiesnelheid van het chroom te laag om zich homogeen als precipitaat te verdelen. Dan kan echter wel de beruchte 475°C-brosheid ontstaan.

Bovendien zijn dergelijke carbiden rijker aan chroom dan indien deze bij hogere temperatuur ontstaan, waardoor het gevaar op corrosie verder toeneemt.

Eigenschappen

In het algemeen kan men stellen dat fysisch gezien de chroomstalen veel weg hebben van ongelegeerd koolstofstaal. De chroomstalen zijn bijvoorbeeld magnetisch en de uitzettingscoëfficiënt is nagenoeg gelijk aan die van koolstofstaal. Dit betekent dat vervormingen die tijdens het lassen kunnen ontstaan, vrijwel even groot zijn als die bij koolstofstaal. Het warmtegeleidingsvermogen is echter ongeveer twee keer zo klein als dat van koolstofstaal en dat heeft tot gevolg dat onder vergelijkbare lasomstandigheden het basismateriaal direct naast de las minder snel afkoelt dan bij gewoon staal. Het grote nadeel hiervan is dat de kans op korrelgroei en sigmafase aanmerkelijk wordt vergroot.

Afbeelding 5. Precipitatie van chroomcarbiden in roestvast staal.

Martensitische kwaliteiten

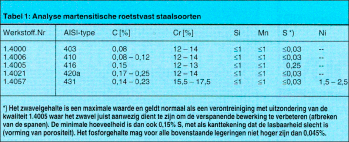

Enige martensitische chroomstalen volgens de Europese Materiaalnummers staan vermeld in tabel 1. Achter dit nummer staat de AISI -normering vermeld, die qua analyse meer of minder overeen komt. De in tabel 1 vermelde kwaliteiten zijn luchthardend en door middel van de juiste warmtebehandeling kan een optimale combinatie worden bereikt van sterkte en taaiheid. De hardheid van een dergelijke kwaliteit wordt bepaald door de hoeveelheid chroom en koolstof. Indien het chroomgehalte hoog is, zal ook het koolstofgehalte hoog moeten zijn, teneinde een martensiet-structuur te verkrijgen. Een en ander kan men goed zien aan de hand van de kwaliteit 1.4057 en afbeelding 4. Nikkel wordt soms in geringe mate toegevoegd om de martensietvorming te stimuleren.

De mechanische eigenschappen van de las en de lasomgeving zijn bij martensitische kwaliteiten niet bepaald goed te noemen vanwege de ongewenste carbidevorming. In het temperatuurgebied van 375 tot 550°C kunnen deze carbiden precipiteren, waardoor de zogenaamde 475°C-brosheid' kan ontstaan. Het is dus belangrijk dat de te lassen onderdelen zo kort mogelijk in dit temperatuurtraject moeten verblijven. Dat houdt onder andere in, dat men niet moet voorverwarmen. Dit staat echter weer in contrast met de mogelijkheid dat er koudscheuren (ook wel waterstofscheuren genoemd) kunnen ontstaan, omdat de martensietstructuur daar nu eenmaal gevoelig voor is. Daarom is het raadzaam om bij dikkere (>6 mm) werkstukken voor te gaan verwarmen op een temperatuur die ligt bij circa 200°C. Wel dient men er goed op te letten dat tijdens het lassen geen waterstofopname zal plaatsvinden. Waterstof-arme lasprocessen zoals het MIG- en het TIG-lassen, lenen zich daarom uitstekend voor het lassen van roestvast staal, in verband met de gevoeligheid van waterstofscheuren.

Bij het gebruik van elektroden dient men zich er dus bijzonder van te overtuigen dat de coating van deze elektroden zeer goed gedroogd is, alhoewel dat nog geen garantie is dat daarmee het kristalwater is verwijderd. Ook is het aan te bevelen dat men martensitische roestvast staalsoorten last met austenitische lastoevoegmaterialen, teneinde de las nog een acceptabele taaiheid te geven. Een en ander gaat niet op in hoog zwavelhoudende milieus omdat daar het nikkel uit het austeniet kan gaan reageren met het zwavel, waardoor er een ongewenste aantasting zal ontstaan.

Ferritische chroomstalen

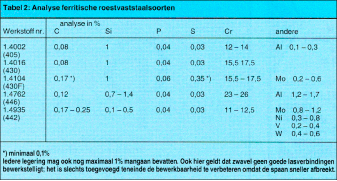

Bij ferritisch chroomstaal blijft de structuur vanaf de stolling tot aan de kamertemperatuur geheel ferritisch. Hoewel bij langere thermische belasting ook de gevreesde sigmafase kan ontstaan, is het effect van een ongewenste grote korrelgroei in de warmtebeïnvloede zone veel nadeliger, omdat dat leidt tot een zeer grote verbrossing net naast de lasverbinding. Omdat er geen structuurverandering kan optreden, kan men deze grove structuur niet opheffen door het material te gloeien. Integendeel, de korrels zullen juist verder doorgroeien. Dit is dan ook de reden dat de mechanische waarden van de warmte-beïnvloede zone van ferritische roestvast staalsoorten te wensen overlaat. Enige verbetering geeft een austenitisch toevoegmateriaal, dat uiteraard niet kan voorkomen dat de warmte-beïnvloede zone toch qua korrelgrootte zal vergroten, dan wel zal verbrassen. Het bewerkt echter wel dat de las zelf behoorlijk duetieler wordt, waardoor spanningen beter opgevangen kunnen worden. Toch dient men er ook weer op te letten dat de las niet geheel austenitisch is, met het oog op mogelijke warm scheuren. Ferritisch chroomstaal kan men met het oog op de verbrossing door korrelgroei beter niet voorverwarmen, maar met het oog op ontoelaatbare spanningen die ontstaan bij het lassen van dikke platen is kortstondig voorverwarmen tot ongeveer 200°C aan te bevelen. Ook moet men ervoor zorgen dat de heatinput zo gering mogelijk blijft en de lassnelheid zo hoog mogelijk. Een en ander kan men vooral bereiken met behulp van het MIG-lasproces. In principe kan men een gloeibehandeling na het lassen achterwege laten. Ook het nabewerken van de las is aan te raden, omdat piekspanningen ten gevolge van inkartelingen zeer nadelig kunnen uitwerken (kerfwerking). Bepaalde legeringselementen zoals stikstof, nikkel, titaan en vanadium hebben ook een remmende invloed op deze korrel groei. Een aantal van de ferritische kwaliteiten staan vermeld in tabel 2. Ook hier is het Europese Materiaalnummer toonaangevend. De AISI-normering komt bij benadering behoorlijk overeen met deze Europese aanduiding.

Toepassingen chroomstaal

In lasconstructies komen martensitische chroomstalen nauwelijks of niet voor. Men vindt dergelijke kwaliteiten vooral daar waar men naast een bepaalde corrosiebestendigheid ook nog een goede slijtvastheid verlangd. Men kan dan bijvoorbeeld denken aan matrijzen, turbine-onderdelen, messen en medische instrumenten. Ferritisch chroomstaal treft men aan in de ovenbouw (vooral de aluminiumhoudende kwaliteit ten behoeve van bijvoorbeeld manden en rekken), als turbine-onderdelen, in kraakinstallaties ten behoeve van de petrochemie, maar ook in de carrosseriebouw (autobussen) en ook in grootkeukenapparatuur.

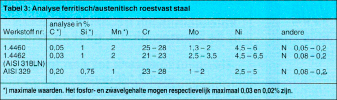

Ferritisch/austenitisch chroomnikkelstaal

Deze duplex-kwaliteiten zijn magnetisch, maar niet hardbaar. Vanwege het hoge chroomgehalte bezit de legering een uitstekende bestendigheid tegen allerlei vormen van corrosie zoals spannings-en putcorrosie, terwijl de mechanische eigenschappen beduidend beter zijn dan die van de austenitische kwaliteiten. Ten behoeve van het lassen is het niet nodig voor te verwarmen, tenzij het materiaal erg dik is. Net als bij ferritisch chroomstaal dient men op te passen voor korrelgroei en voor de vorming van de gevreesde sigmafase. Voorts wijkt de lasprocedure niet af van het lassen van andere kwaliteiten roestvast staal. Uiteraard dient men ook een duplexlastoevoegmateriaal te gebruiken. Een bekende kwaliteit is het Europese Materiaalnummer 1.4462, die qua samenstelling o.a. staat vermeld in tabel 3. Een veel voorkomend lastoevoegmateriaal hiervoor bezit 22% chroom, 9% nikkel en 3% molybdeen. Indien nog hogere mechanische eisen gesteld worden, kan men de kwaliteit 1.4460 toepassen.

Austenitisch roestvast staal

Om tot deze categorie te mogen behoren, moet de som van het chroom- en nikkelgehalte minstens 26% bedragen. Het bekende chroomnikkelstaal 18/8 (AISI 304) behoort tot deze groep. Austenitisch roestvast staal bezit een homogene niet-magnetiseerbare structuur die taai, zacht en goed vervormbaar is. Vanwege het nikkelgehalte wordt het austenietgebied tot beneden kamertemperatuur uitgebreid. In vele gevallen wordt molybdeen toegevoegd om de bestendigheid in chloor- en fluorhoudende milieus te verbeteren.

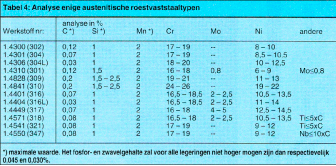

Koudedeformatie kan plaatselijk een weinig martensiet opleveren, waardoor het plaatselijk licht magnetisch wordt. Het spreekt voor zich dat op die plaatsen de mechanische eigenschappen sterk gaan afwijken van de matrix. Indien men deze effecten wil elimineren, dient men te gloeien op een temperatuur van 1000 tot 1065°C. Het grote voordeel van deze gloeiactiviteit is dat de hoge inwendige spanningen verdwijnen, waardoor de vervormbaarheid beter wordt. Ook komt dit gloeien ten goede aan de corrosiebestendigheid. Austenitisch roestvast staal is niet hardbaar, zeer goed lasbaar en weinig gevoelig voor korrelgroei. Een van de bekendste nadelen is echter de gevoeligheid voor warmscheuren tijdens het lassen. Dit kan gereduceerd worden door de aanwezigheid van ferriet, dat reeds tijdens de stolling aanwezig moet zijn. Een gedeelte van deze ferriet zal tijdens de afkoeling weer omgezet worden in austeniet, alhoewel een gedeelte ferritisch blijft. Het nadeel van deze restferriet is dat er op deze plaatsen selectieve aantasting kan plaatsvinden, maar in de praktijk blijkt dat enige procenten ferriet acceptabel is. Enige veel voorkomende austenitische kwaliteiten zijn weergegeven in tabel 4. Ook hier is gekozen voor de Europese Normen en de vergelijkbare AISI-normering die tussen haakjes is geplaatst. Austenitisch roestvast staal heeft een relatief lage rekgrens, die behoorlijk verhoogd kan worden met toevoeging van stikstof, waardoor de zogenaamde 'LN'-kwaliteiten ontstaan. Stikstof heeft geen invloed op de uiteindelijke laskwaliteit. Voorts heeft dit roestvast staaltype een hoge uitzettingscoëfficiënt, een lage warmtegeleidingsvermogen en een hoge elektrische weerstand.

Voor meer informatie zie www.innometconsultancy.nl.