De keuze van het beschermgas voor het gasbooglassen van roestvast staal

Het gekozen beschermgas beïnvloedt behalve de kwaliteit van de las ook de laseconomie en de arbeidsomstandigheden. Het lassen van roestvast staal vereist gassen met specifieke eigenschappen.

(artikel gepubliceerd in Roestvast Staal nummer 7, 1993- artikel 70)

R. af Petersens en O. Runnerstam, bewerkt door M. Stemvers

De auteurs zijn werkzaam bij AGA AB, Lidingö, Zweden.

De heer Stemvers is werkzaam bij AGA Gas B.V. te Amsterdam.

Het belang van het juiste beschermgas

Optimalisering van het lasproces is alleen te bereiken door de lasparameters zorgvuldig op elkaar af te stemmen. Dit betekent dat het toevoegmateriaal, de stroombron en het beschermgas met elkaar in overeenstemming moeten zijn. De gekozen combinatie zal afhangen van de aard van toepassing en wordt vaak bepaald door eisen op het gebied van corrosieweerstand, mechanische eigenschappen, oppervlaktegesteldheid, economie, arbeidsomstandigheden enzovoort. Het beschermgas en backinggas spelen een belangrijke rol bij deze optimalisering. De vele mogelijkheden in de gassamenstelling maken een optimale keuze voor de meeste toepassingen mogelijk. Kennis van het lassen van roestvast staal en de invloed van beschermgassen hierop is uiteraard noodzakelijk om tot de juiste keuze te komen.

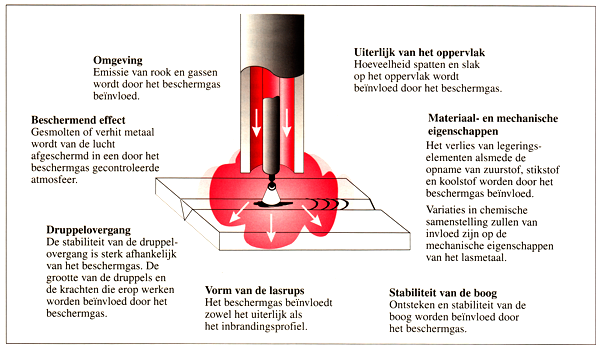

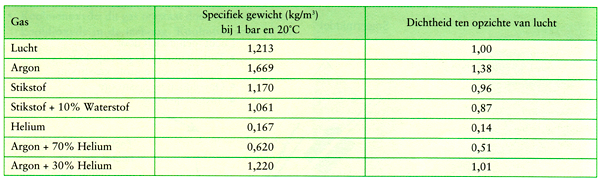

Het beschermgas beïnvloedt vele aspecten van het lasproces, zoals afbeelding 1 aangeeft. Deze invloeden zullen in dit artikel ter sprake komen. Bij het lassen dienen de druppelovergang, het smeltbad en het omliggende materiaal beschermd te worden tegen de invloeden van de omringende lucht. In het geval van roestvast staal gaat de voorkeur uit naar een niet-oxyderend gas: meestal argon. Een laag gehalte aan zuurstof of kooldioxyde is bij het MIG/MAG-lassen meestal noodzakelijk voor de boogstabiliteit. Met andere toevoegingen, zoals stikstof, helium, waterstof en stikstofmonoxyde kunnen specifieke eigenschappen worden verkregen.

Afbeelding 1. Invloeden vanuit het beschermgas op het MIG-proces.

Boogstabiliteit en materiaaloverdracht

Zonder een oxyderende component in het beschermgas zal bij het MIG/MAG-lassen van roestvast staal de lasboog onvoldoende stabiel zijn. De voor de boog noodzakelijke elektronenemissie vindt plaats vanuit oxyden. Volledig inerte gassen zullen door gebrek aan emissiemogelijkheden een onstabiele boog geven. Verder zal de materiaaloverdracht door een hoge oppervlaktespanning gepaard gaan met grote druppels en is de aanvloeiing van het lasmetaal onvoldoende. Om dit te bereiken dient het beschermgas zuurstof of kooldioxyde te bevatten. Naast het verhogen van de boogstabiliteit verlaagt hierdoor de oppervlaktespanning van het vloeibare lasmetaaL De materiaaloverdracht vindt gelijkmatiger en met minder spatvorming plaats, terwijl het lasmetaal beter aanvloeit. Doorgaans liggen de volumepercentages van deze toevoegingen tussen 1-2% voor zuurstof en 2-4% voor kooldioxyde. Als de toevoegingen onder de aangegeven percentages komen zal het stabiliserend effect onvoldoende zijn. Een hoger aandeel van deze gassen zal weliswaar de boogstabiliteit verbeteren, maar eveneens meer verbranding van legeringselementen uit de lasdraad geven en oxydatie van de plaatoppervlakken veroorzaken. Dit kan leiden tot verminderde corrosiebestendigheid en langere nabewerkingstijden.

In bepaalde gevallen, zoals bij zeer hooggelegeerde staalsoorten en nikkellegeringen, wordt 100% argon bij het MIG-lassen toegepast. Deze hooggelegeerde materialen zijn bijzonder gevoelig voor oxydatie zodat de gebruikelijke gassen voor het lassen van roestvast staal niet toegepast kunnen worden. Voor het MAG-lassen met rutiel gevulde draden is de gaskeuze minder kritisch. De meeste draden uit deze groep zijn

ontwikkeld voor gebruik met beschermgassen bestaande uit 15 -25% kooldioxyde in argon. Voor deze draden dient men altijd het gasadvies van de fabrikant op te volgen, omdat deze draden specifiek voor een gasmengsel ontwikkeld zijn.

Afbrand van legeringselementen en koolstofopname

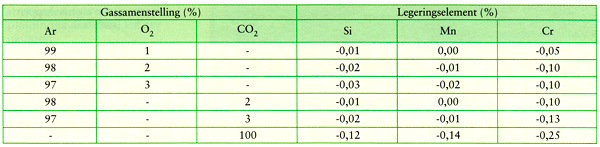

Zowel zuurstof als kooldioxyde geven afbrand van legeringselementen, die zich als slak op de lasrups afzetten, of als lasrook verdwijnen. Deze afbrandprodukten bestaan hoofdzakelijk uit oxyden van mangaan, chroom, niobium en silicium, die zich vormen bij de overdracht van de gesmolten druppels lasmetaal door de lasboog aan het smeltbad. Bij sproeibooglassen zal de afbrand door het veel intensievere contact met het beschermgas dan ook aanmerkelijk hoger zijn dan bij kortsluitbooglassen. Zuurstof geeft meer afbrand dan kooldioxyde (tabel 1). Behalve afbrand zal er ook door verdamping verlies aan legeringselementen optreden.

Tabel 1. Invloed van de beschermgassen op de chemische samenstelling van het lasbad (uitgangssamenstelling AISI 308L).

Kooldioxyde zal aanleiding geven tot koolstofopname door het lasmetaaL Ook hier geldt dat dit effect bij de sproeiboog groter is dan bij de kortsluitboog (tabel 2). Als het kooldioxydegehalte van het beschermgas te hoog is, bestaat het risico dat zich door deze koolstofopname chroomcarbiden vormen op de korrelgrenzen van het lasmetaal. Hierdoor verhoogt de gevoeligheid van het materiaal voor interkristallijne corrosie. Tevens kan het geringe aandeel van ferriet in austenitisch lasmetaal door koolstofopname dalen waardoor het risico op warmscheuren toeneemt. Door uit te gaan van laag-koolstofhoudende staalsoorten en deze te lassen met beschermgassen met maximaal 3% kooldioxyde zal interkristallijne corrosie veelal uitblijven. Het slaksysteem van rutiel gevulde draad beperkt koolstofopname vanuit het beschermgas zodanig dat er voor het kooldioxydegehalte geen beperkingen zijn. Een uitzondering vormen de metaalpoeder gevulde draden voor roestvast staal. Hiervoor gelden in principe dezelfde beperkingen als bij massieve draden.

Tabel 2. Koolstofopname vanuit het beschermgas bij verschillende gehalten aan kooldioxyde in argon.

Lassnelheid

Toevoeging van helium geeft in bepaalde gevallen de mogelijkheid de lassnelheid te verhogen. Door de hogere ionisatiespanning van helium is een hogere boogspanning bij gelijkblijvende booglengte vereist, waardoor meer warmte beschikbaar komt. Hierdoor zullen bij het TIGlassen de lassnelheden hoger zijn terwijl inbranding en aanvloeiing voldoende blijven. Toevoeging van 30% helium aan argon vindt toepassing bij het lassen van nikkellegeringen, maar ook wel bij ferritische en duplex roestvast-staalsoorten. De lage soortelijke massa van helium vereist bij argon-heliummengsels een 50 % grotere gasstroom. Ook door het toevoegen van waterstof zal de lassnelheid toenemen. Enkele procenten waterstof zijn doorgaans even efficiënt als hoge percentages helium en hebben geen invloed op de gasstroom . Door de reducerende werking van waterstof zal het lasuiterlijk vrijwel vrij van verkleuring zijn. Mengsels met 2 of 5% waterstof in argon zijn geschikt voor het TIG-en plasmalassen, terwijl 1% waterstof met 3% kooldioxyde in argon toepasbaar is voor het MAG-lassen. Waterstoftoevoegingen zijn met name geschikt voor austenitische materialen. Bij ferritische, martensitische en duplexmaterialen bestaat een risico op koudscheuren.

Lasnaaduiterlijk

Kooldioxyde in plaats van zuurstof in argon vereist een wat hogere boogspanning. In combinatie met een hogere oppervlaktespanning geeft dit een regelmatige druppelovergang bij het korts luitbooglassen. Bij sproeibooglassen kan zuurstof het spatgedrag verbeteren, maar deze toe voeging zal wel meer oxydatie geven. Kooldioxyde en in mindere mate zuurstof, verhogen beide de warmtegeleiding van het beschermgas waardoor aanvloeiing en inbranding verbeteren. De extra warmte die zich ontwikkelt bij gebruik van helium zal eveneens de aanvloeiing en de inbranding verbeteren. Waterstof geeft een smallere en diepere inbranding en zal door zijn reducerend karakter de vorming van oxyden beperken, wat een schonere las geeft.

Corrosieweerstand en mechanische eigenschappen

Om de nadelen van koolstofopname te vermijden en ter verbetering van de mechanische eigenschappen kan 0,1-0,3% stikstof als legeringselement worden toegepast 2). Hooggelegeerde roestvast-staalsoorten zoals superausterrieten en superduplexstalen bezitten elk een hoog gehalte aan chroom, molybdeen en stikstof en bieden een goede weerstand tegen putvormige en spleetcorrosie. Ook nikkel verbetert de corrosie-eigenschappen, maar stimuleert vorming van sigmafase, met alle gevolgen van dien voor de mechanische en corrosie-eigenschappen. Bij het gasbooglassen van stikstofgelegeerde stalen zal er verlies van stikstof optreden waardoor de corrosieweerstand vermindert 3) 4). Bij TIG-en MIG/MAG-lassen met toevoegmateriaal kan een geschikte stikstofgelegeerde lasdraad dit verlies compenseren. Bij TIG-en plasmalassen van dun materiaal zonder toevoegmateriaal moet dit stikstofverlies met een andere lasmethode of op een andere manier worden gecompenseerd. Het toevoegen van stikstof aan het beschermgas zou een bruikbaar alternatief kunnen zijn 1). Stikstof toegevoegd aan argon kan dienen om de weerstand tegen putvormige corrosie te verhogen en, in mindere mate, om het verlies aan mechanische sterkte te compenseren. Ook is gebleken dat stikstof met 5-10 % waterstof als backinggas de weerstand tegen putvormige corrosie verhoogt 5).

Recent onderzoek geeft de indruk dat het stikstofgehalte van het beschermgas tussen de 2-5% moet liggen . Het is echter niet eenvoudig om het vereiste gehalte aan stikstof in het lasmetaal vanuit het beschermgas te regelen. De stikstofopname hangt in hoge mate af van de boogenergie en de warmte-inbreng. Voordat stikstof in het lasbad oplosbaar is moet het dissociëren in atomaire stikstof. Het gehalte aan atomaire stikstof dat in de boog aanwezig is neemt toe met de boogenergie. Bij TIG-lassen is de boogspanning evenredig aan de booglengte. Dit houdt in, dat de boogtemperatuur en daarmee de dissociatiegraad van stikstof varieert met de booglengte. In de praktijk betekent dit dat bij handmatig TIG-lassen het stikstofgehalte van het lasmetaal met de niet te voorkomen variaties in booglengte mee zal variëren. Andere invloeden op de stikstofopname zijn stroomsterkte en lassnelheid. Gezien de vele factoren die van invloed zijn op de stikstofopname is het aan te bevelen argon-stikstofmengsels alleen toe te passen bij gemechaniseerde toepassingen waar de lasparameters goed te controleren zijn en liefst tijdens het lassen vastgelegd kunnen worden. Alleen een lasmethodekwalificatie, aangevuld met een chemische analyse van het lasmetaal en! of een aanvullende corrosieproef, kan voldoende zekerheid geven dat de juiste hoeveelheid stikstof is opgenomen. Zinvolle toepassingen liggen door deze beperkingen dan ook in het gemechaniseerd lassen van dunne plaat of van langsnaadlassen in dunwandige buizen, vooral in duplexmateriaal. Door toevoeging van stikstof aan het beschermgas is dan de juiste ferriet-austenietbalans ook zonder toevoegmateriaal in te stellen.

Bescherming van de doorlassing

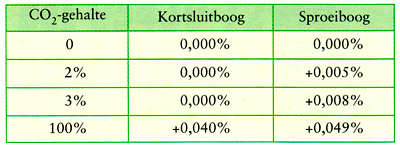

Eenzijdige doorlassingen komen in roestvast staal veelvuldig voor. Om verbranding, ongewenste verkleuring of in sommige gevallen nabehandeling van de doorlassingszijde te voorkomen, dient tijdens het lassen een backinggas aangebracht te worden. Voor het handhaven van de corrosieeigenschappen van standaardtypen roestvast staal zonder de noodzaak van nabehandeling dient het gehalte aan zuurstof in de backinggasatmosfeer niet hoger te zijn dan 25 ppm voor AISI 304L en 50 ppm voor AISI 316L6). Dergelijke lage zuurstofconcentraties zijn niet eenvoudig te realiseren en vereisen zorgvuldig voorbereiden en grondig doorspoelen van het backingsysteem voordat het lassen begint. Tijdens het leggen van de grondlaag en eventuele vullagen dient de backinggasstroom gehandhaafd te blijven totdat de temperatuur onder de 250 °C is gedaald. Onder deze temperatuur zal geen oxydatie meer plaatsvinden die de corrosie-eigenschappen van het staal kan beïnvloeden 8). Backinggas kan de volgende samenstelling hebben (zie ook tabel 3):

- argon

- argon/waterstof

- stikstof/waterstof (formeer)

- helium

Tabel 3 Welk gas? Meest algemene backinggassamenstellingen voor diverse materialen.

- Argon is het meest algemeen toepasbare backinggas. Het is volledig inert en lost niet op in het lasmetaal, waardoor het voor alle materialen toepasbaar is. De standaard kwaliteit 4.0 (99,99% zuiver) is voldoende voor de meeste backingtoepassingen.

- Toevoeging van waterstof aan argon geeft een reducerende werking wat de vorming van oxyden beperkt. Door de waterstof zal de aanvloeiing van het lasmetaal aan de doorlassingszijde verbeteren. Door de gevoeligheid van ferritische en duplexmaterialen voor koudscheuren zijn .deze mengsels het geschiktst voor austenitische materialen.

- Stikstof met 5 -10% waterstof is het algemeenste backinggas voor austenitische materialen, maar geeft wel enige oplossing van stikstof in de doorlassing. Dit is echter zelden nadelig voor de lasverbinding en vaak zelfs gewenst.

- Stikstof is vrij ongebruikelijk als backinggas. Een geschikt toepassingsgebied zou het lassen van duplex kunnen zijn. Het verdient wel aanbeveling droge stikstof te gebruiken.

- Helium heeft een zeer lage soortelijke massa en is daardoor minder geschikt als backinggas. Het vindt wel toepassing om lucht te verdrijven in ingesloten hoog liggende delen.

De soortelijke massa ten opzichte van lucht bepaalt de stromingsrichting van het backinggas. Een gas zwaarder dan lucht voegt men van de onderzijde toe zodat het gas de lucht verdringt. Toevoeging van de bovenzijde zou leiden tot extreem lange spoeltijden door de optredende turbulentie. In tabel 4 zijn de dichtheden van de verschillende backinggassen ten opzichte van lucht weergegeven.

Tabel 4. Specifiek gewicht van verschillende gassen.

Verontreinigingen in gassen

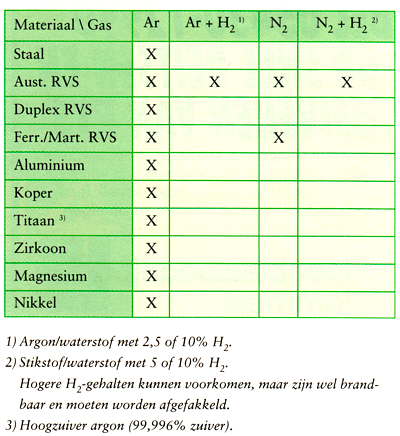

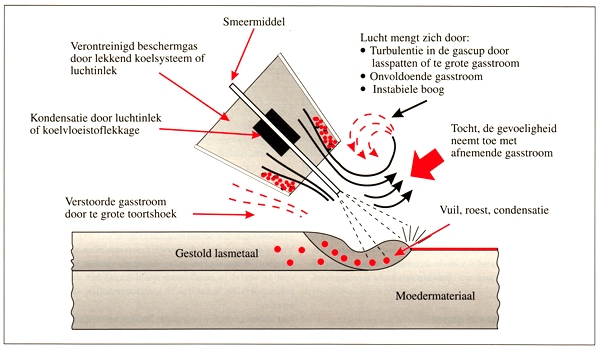

Gasvormige verontreinigingen veroorzaken problemen indien ze in een te hoge concentratie aanwezig zijn. Verontreinigingen kunnen zijn: zuurstof, stikstof, koolwaterstoffen en vocht. De oorsprong van deze verontreinigingen kan verschillen 9). Zuurstof, stikstof en vocht komen in de atmosfeer voor en kunnen in het beschermgas terechtkomen via het gasverzorgingssysteem of bij het gasmondstuk (zie afbeelding 2). Vocht dissocieert in de boog in waterstof en zuurstofatomen. Waterstofverontreinigingen vinden hun oorsprong veelal in condensatievocht vanaf het draad-of plaatoppervlak, maar ook in koolwaterstoffen vanuit vet en olie.

Afbeelding 2. Mogelijke oorzaken van verontreiniging van het beschermgas en het lasmetaal.

- Martensitische, ferritische en duplexstaalsoorten zijn gevoelig voor waterstof, hetgeen koudscheuren kan veroorzaken. Verontreinigingen zoals koolwaterstoffen en vocht zijn hierdoor kritischer dan bij de austenitische stalen.

- Austenitisch roestvast staal is ongevoelig voor poreusheid door stikstof indien niet meer dan 5 % aan het beschermgas is toegevoegd. Desondanks kan stikstof een negatief effect hebben op austenitisch roestvast staal. Stikstof verlaagt het ferrietaandeel, waarvan enkele procenten aanwezig moeten zijn om warmscheuren tijdens het lassen tegen te gaan. Hierdoor verhoogt de scheurgevoeligheid van deze materialen.

- Ferritisch roestvast staal heeft een hoge gevoeligheid voor stikstof, aangezien de oplosbaarheid in vergelijking met austenitisch staal zeer laag is. Dit leidt tot poreusheid bij te hoge stikstofconcentraties.

Zuurstof tast in het algemeen de corrosieweerstand van roestvast staal aan. Door de vorming van een brosse chroomrijke oxydelaag op het lasmetaal zal het onderliggende staal een lager chroomgehalte bezitten en daardoor een verminderde corrosieweerstand. Deze oxydelaag dient men door beitsen of op een mechanische manier te verwijderen.

Arbeidsomstandigheden bij het lassen

Bij het booglassen zal emissie van stoffen plaatsvinden in de vorm van vaste deeltjes, lasrook en stof, en gassen 10). Stofdeeltjes zullen zich in de directe nabijheid van de boog afzetten aangezien zij relatief groot en zwaar zijn. Lasrook bestaat uit kleine deeltjes die in afmeting variëren. Deeltjes tussen 0,3 Jlm en 5 Jlm kunnen in de longen komen. Bij het lassen van roestvast staal verdienen twee rookcomponenten speciale aandacht:

- Chroom: in de vorm van drie-en zeswaardig chroomoxyde geeft chroom irritatie van het slijmvlies en de

- Moedermateriaal luchtwegen en kan metaalkoorts veroorzaken. Van zeswaardig chroom is bekend dat het carcinogeen is.

- Nikkel: nikkeloxyde in lasrook kan metaalkoorts veroorzaken. Ook nikkeloxyde is verdacht als een carcinogene

- stof. De gassen die tijdens het lassen van roestvast staal ontstaan zijn dezelfde als bij het lassen van ongelegeerd staal zoals:

- Stikstofmonoxyde en stikstofdioxyde: boven concentraties van 15 ppm (1 ppm =1/10.000%) kan stikstofdioxyde irritatie van de ogen veroorzaken. Hogere concentraties kunnen leiden tot ernstiger klachten.

- Ozon: ozon is een kleurloos giftig gas dat bij alle gasbooglasprocessen ontstaat. Ozon tast het slijmvlies aan, met name in de keel. Een pijnlijke of branderige keel, hoesten, pijn in de borst, smaakverlies en branderige ogen zijn symptomen van blootstelling aan te veel ozon. AGA heeft de AGA MISON®-beschermgassen ontwikkeld voor TIG-en MIG/MAG-lassen die door toevoeging van 275 ppm stikstofmonoxyde de ozonemissie

- rond de lasboog verlagen 11) 12) waardoor de genoemde klachten voorkomen worden. Voor het plasmalassen van nikkellegeringen is deze toevoeging van stikstofmonoxyde minder geschikt.

- Koolmonoxyde: dit gas ontstaat door dissociatie van kooldioxyde in de lasboog. Koolmonoxyde is een gevaarlijk gas, vooral doordat het kleurloos en reukloos is. Tijdens het lassen zijn er doorgaans geen problemen met koolmonoxyde. Door het nemen van voldoende maatregelen hoeven te hoge concentraties bij het werken in besloten ruimte niet voor te komen.

Bij het MIG-lassen van roestvast staal dient altijd een drieeenheid van maatregelen de optimale arbeidsomstandigheden te verzekeren:

- Emissie bij de lasboog zoveel mogelijk beperken.

- Puntafzuiging en beschermende laskap toepassen.

- Voldoende ruimtelijke afzuiging realiseren.

Het gas AGA MISON® verlaagt de ozonemissie door de lasboog, maar maakt aanvullende maatregelen niet overbodig.

Ontwikkelingen bij het lassen van roestvast staal

De afgelopen jaren heeft een verschuiving plaatsgevonden in de lasprocessen voor het lassen van roestvast staal. De elektroden zijn verder verdrongen door het MIG/MAGlassen. De aanvankelijk voorzichtige benadering van het MIG/MAG-lassen door de roestvast-staalverwerkende industrie is positief geworden door het beschikbaar komen van toevoegmaterialen en beschermgassen van hoge kwaliteit, die geschikt zijn voor het lassen van de meeste staalsoorten. De duplexstalen tonen een snel toenemend gebruik met een groeipercentage van 30-35% per jaar in de Westeuropese landen. De ontwikkeling van de lastechnieken voor deze materialen is derhalve van groot belang en onderwerp van onderzoek bij zowel gebruikers als producenten van lastoevoegmaterialen. De ontwikkeling van beschermgassen en lastechnieken die de stikstofopname in het lasbad bevorderen staat nog in de kinderschoenen en kan van belang zijn voor het verbeteren van de corrosie-eigenschappen.

Samenvatting

Argon is het algemeenste gas voor het lassen van alle roestvast-staalsoorten met het TIG-en plasma proces. Een toevoeging van ten hoogste 275 ppm stikstofmonoxyde is aan te bevelen teneinde de ozonemissie rond de lasboog te beperken. Een dergelijk gas dient niet voor het plasmalassen van nikkellegeringen te worden toegepast. Het algemeenste gas voor het MAG-lassen van roestvast staal is argon met 2% kooldioxyde, eventueel met 275 ppm stikstofmonoxyde. Voor de meeste toepassingen is dit mengsel optimaal. Het gebruik van zuurstof in plaats van kooldioxyde kan voordelen bieden bij het lassen in sproeiboog en bij het lassen van extra laag-koolstofstalen (EL-kwaliteiten). Argon met 15 of 20% kooldioxyde is een geschikt mengsel voor het lassen met rutiel gevulde draden. Lassnelheid en inbranding kunnen hij het TIG-lassen verbeteren door 30% helium aan argon toe te voegen. Ook de toevoeging van waterstof aan argon voor het TIG-, of aan een argon-kooldioxydemengsel voor MAG-lassen, kan de lassnelheid verhogen of de inbranding dieper maken, terwijl zich minder oxyden op het lasoppervlak vormen. De toevoeging van waterstof kan bij hiervoor gevoelige materialen koudscheuren veroorzaken. Stikstof als toevoeging aan het beschermgas bij het TIG en plasmalassen, of als backinggas, verlaagt de gevoeligheid voor putvormige corrosie. Bij toevoeging aan het beschermgas is het moeilijk de opname van stikstof in het lasmetaal te controleren.

Literatuur

1. Thomas, K.P., Reddy, G.P.: GTA welding of austenitic stainless steel type 316 with argon-nitragen shielding. Journal of the Institute of Engineers (India), 62(1982).

2. Dayal, R.K., Gill, T .P.S et al: Influence of nitrogen addition to type 310 stainless steel weid metal on pitring corrosion resistance. Recent development in welding metallurgy and processes, symposium, Bombay, Feb. 5-7, 1985.

3. Kamachi M udali, U., Gill, T .P.S et al: Effect of heat inp ut on the microstructure and pitting corrosion resistance of nitrogen added type 304 SS weid metal. IWC 87, Proc. Int. Welding Conference, Vol. 1, New Delhi, Jan 12-14, 1987.

4. Hertzman, S., Jargelius Petterson, R., Blom, R., Eriksson, J., Kivineva, E: Influence of welding parameters

on microstructure and properties of duplex stainless steel TIG w eldments. Report, Swedish Institute for Meta ls Research, 1993.

5. Ödegard, L., Fager, S-Á: The root side pitting resistance o stainless steel welds. Welding reporter, Sandvik Steel, 1990.

6. Stemvers, M ., AGA Gas B.V. , Toepassing van backinggas bij het lassen van pijpen. Petro Chem, 4(1993).

7. Blok, T., AGA Gas B.V., Het gasbooglassen van roestvast staal, Metaal & Techniek, juli 1987.

8. AGA AB, Facts about: Shielding the top and root side of the weld in gas metal arc welding.

9. AGA AB, Facts about: Contaminants in gas metal arc welding.

10. AGA AB, Facts about: Fume and gases.

11. Sipkes, M.P., de Haan, T., MI-TNO: De invloed van AGA MISQN®-beschermgassen op de ozonemissie bij het gasbooglassen. Rapport, april1989.

12. Bruinsma, P., AGA Gas B.V.: Verlaging van het ozongehalte bij het TIG-lassen van roestvast staal.

Roestvast Staal 4-augustus 1988.