INCONEL 725 en INCOLOY 925, materiaal voor sour gas putten

Aardgas is een van de voornaamste energiebronnen voor de gehele wereld, en dat zal zo blijven tot ver in de 21e eeuw. Maar het 'zoete gas' (sweet gas), gewonnen uit relatief ondiepe aardlagen, raakt langzamerhand op. Een aantal grote oliemaatschappijen realiseerde zich al zo'n twintig jaar geleden dat dit stond te gebeuren en begonnen onderzoekingen naar de mogelijkheid van gaswinning op grotere diepte. Technieken voor diepboren zijn inmiddels met succes ontwikkeld: men boort nu zonder noemenswaardige problemen tot zo'n 4500 meter diepte en op dit moment ligt het letterlijke dieptepunt op ongeveer 9000 meter.

Artikel gepubliceerd in Roestvast staal nummer 6 1993.

Inleiding

De problemen die om de hoek komen kijken bij deze diep gelegen gasputten zijn niet beperkt tot de boortechnieken. De invloed van de bodemomgeving op het gebruikte materiaal is ook groot. Grotere diepte betekent hogere temperatuur, samen met variërende combinaties en concentraties van corrosieve media zoals zwavelstof (H2S), kooldioxyde (CO2 ) en zout (NaCl). De aanwezigheid van sporen zwavelwaterstof kan het gas zuur maken (sour gas) en dit sour gas is sterk cor.rosief voor de materialen (en dodelijk voor de mens indien ingeademd). Pijpmateriaal dat wordt gebruikt bij ondiepe gasputten met zoet gas zoals koolstofstaal en laaggelegeerd staal, is ten enenmale ongeschikt bij de winning van sour gas.

Afbeelding 1. Boren in de avondzon.

Materiaalkeuze is complex

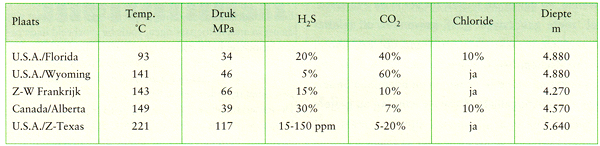

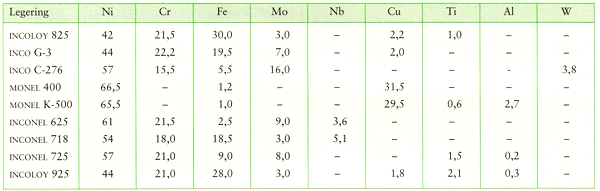

Tabel 1 laat de samenstelling zien in een aantal sour gas putten in verschillende landen. Zulke putten vereisen het gebruik van speciale hoogwaardige, corrosiebestendige legeringen. lnco Alloys International brengt een aantal legeringen op de markt die geschikt zijn voor zulke putten. Daartoe behoren INCOLOY 825, INCO G-3 en INCO C-276 voor zogenaamde 'downhole tubulars' met daarnaast MONEL 400 en K-500, INCONEL 625, 718 en 725 en INCOLOY 925 voor andere toepassingen, zowel onder-als bovengronds. De chemische samenstelling van deze legeringen staan vermeld in tabel 2. Een aantal van deze legeringen heeft al een lange staat van dienst in andere toepassingen, zoals bijvoorbeeld in de petrochemische industrie, andere (waaronder INCONEL 725 en INCOLOY 925) zijn speciaal ontwikkeld voor toepassing bij sour gas en hebben pas daarna ook toepassingen gevonden in andere gebieden. De materiaalkeuze van een bepaalde legering voor een bepaalde gasput is een vak apart geworden. Toen de oliemaatschappijen voor de eerste maal geconfronteerd werden met de moeilijke taak een materiaalkeuze te maken voor sour gas putten, benaderden zij lnco Alloys International omdat dit bedrijf nu eenmaal reeds tientallen jaren lang een leidende rol speelt in de ontwikkeling van corrosievaste legeringen en ze ook - al tientallen jaren - produceert. De Amerikaanse National Association of Corrosion Engineers (NACE) was een van de eerste instanties die de noodzaak inzag om normen vast te leggen voor het beoordelen en onderling vergelijken van materiaal dat is bestemd voor gebruik bij de winning van sour gas. Deze vereniging publiceerde in 1975 een technisch normblad (MR0175 ) waarin de materialen opgesomd werden die gebruikt kunnen worden in een sour gas milieu. Dit normblad wordt inmiddels wijd en zijd gebruikt in de aardgasindustrie. Door bijbladen ('Addenda') wordt voortdurend de laatste stand van de techniek gevolgd. NACE0175 geeft overigens geen kant-en-klare oplossingen. Het beschrijft legeringen waarvan bekend is dat ze goed voldoen bij sour gas omstandigheden. Het normblad omvat een groot aantal legeringen, uiteenlopend van relatief eenvoudig tot zeer complex, en omdat de prijzen daarvan sterk uiteenlopen zal er nog steeds moeten worden gekozen.

Tabel 1. Sour gas bronnen.

Tabel 2. Nominale samenstelling in % van enkele Inco legeringen.

Diegenen die plannen maken om te gaan investeren in sour gas putten kijken ook naar de economische omstandigheden rond de materiaalkeuze. Als een put gas produceert met een hoge temperatuur en een hoge zuurgraad, dan komt een hooggelegeerd materiaal in aanmerking. Alleen al de produktiepijpen voor een 6000 meter diepe put wegen samen zo'n 90 ton en zouden in geval van een dure legering een waarde van circa 9 miljoen gulden kunnen vertegenwoordigen. Als ook een 'eenvoudiger' materiaal kan worden toegepast dan zou 60% aan materiaalkosten kunnen worden bespaard. De noodzaak van een optimale materiaalkeuze ligt dus voor de hand. Naarmate de corrosieve omstandigheden van een gasput zwaarder worden, stijgen de kosten van het benodigde materiaal. Zo kan een 13% martensitisch chroomstaal worden toegepast wanneer de partiële druk van het zwavelwaterstof minder is dan 0,7 KPa en de temperatuur beneden 150°C blijft. Aan het andere uiterste van de reeks staat INCO C-276 dat vereist is bij een temperatuur van 230°C en een hoog zwavelwaterstofgehalte of de aanwezigheid van vrij zwavel. Bij tussenliggende gradaties van corrosiviteit vindt men aan de 'lage' kant verschillende typen austenitisch en duplex roestvast staal en aan de 'hoge' kant INCOLOY 825 of INCO G-3. De omstandigheden en temperaturen die zullen worden aangetroffen bij het aanboren van een gasput kunnen vóór het aanboren niet exact worden voorspeld. Daarnaast moet ook rekening worden gehouden met het feit dat de omstandigheden zich in de loop van de tijd wijzigen: tijdens de produktietijd van de bron veranderen de omgevingsomstandigheden. De hoeveelheid water, en daarmee het chloridegehalte, neemt bijvoorbeeld geleidelijk toe. Ook daarmee zal rekening moeten worden gehouden bij de keuze van het materiaal.

Grondig testen is een vereiste

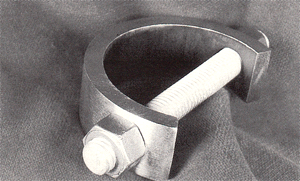

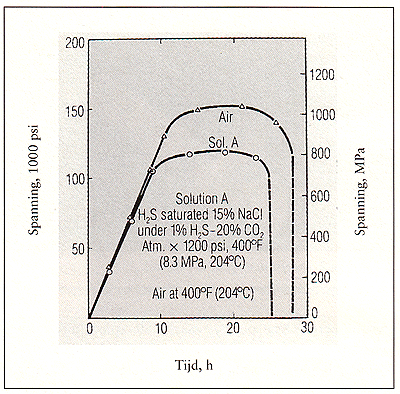

Zoals te verwachten valt zijn de materiaalspecificaties voor legeringen die gebruikt worden bij sour gas putten zowel uitgebreid als streng. Inco Alloys International werkt nauw samen met de grootste oliemaatschappijen bij de keuze van geschikt materiaal en voert op grote schaal beproevingen uit om aan te tonen dat aan de verschillende specificatie-eisen wordt voldaan. De treksterkte van pijpmateriaal moet zeer hoog zijn omdat het diepe deel van de pijpen aan het hoge deel hangt. Zo is de rekgrens voor standaard INCOLOY 825 pijp minimaal 241 MPa, maar pijpen voor gasproduktie ondergaan een uniforme koude reductie totdat hun rekgrens is gestegen tot 758 of 862 MPa. Zijn nog hogere waarden gewenst, dan kan INCO C-276 worden toegepast dat een minimale rekgrens heeft van 1034 MPa. De druk van de omringende aarde plus het eigen gewicht van het materiaal probeert de pijpen plat te drukken. Daarom worden ook beproevingen uitgevoerd om de weerstand tegen deze 'flattening' te bepalen. Een vuistregel luidt dat de weerstand van een legering tegen corrosie en tegen waterstofbrosheid daalt naarmate de taaiheid afneemt of de hardheid en de mechanische waarden stijgen. Het is daarom algemeen gebruikelijk om 36 hardheidsprikken te nemen, verdeeld over de dwarsdoorsnede van elk geproduceerde pijp. Om voorspellingen te doen over de lange-termijn corrosievastheid (waarbij gedacht moet worden aan jaren) worden versnelde corrosieproeven uitgevoerd die slechts enkele dagen in beslag nemen. De gevoeligheid voor spanningscorrosie wordt bepaald aan de hand van de zogenaamde C-ring test. Het proefstuk wordt belast tot 90% of 100% van de rekgrens en tegelijkertijd blootgesteld aan een zeer corrosieve oplossing zoals bijvoorbeeld de NACE-oplossing: 5% NaCl met 0,5% azijnzuur en verzadigd met zwavelwaterstof. Een andere test is de zogenaamde SSRT of Slow-Strain-Rate Test. Bij deze test wordt een proefstaaf in een autoclaaf getrokken met een snelheid van 4 x 10-6/s waarbij in de autoclaaf de omstandigheden van de gasput worden gesimuleerd. Deze proef, waarbij de spanning continu wordt afgezet tegen de tijd, zal naar verwachting de mogelijkheid bieden niet alleen verschillende legeringen met elkaar te kunnen vergelijken, maar ook dezelfde legeringen van verschillende fabrikanten.

Afbeelding 2. Proefstuk voor de C-ring test.

Afbeelding 3. Resultaten van langzame trekproef (Slow-Strain-Rate Test) op INCOLOY 925.

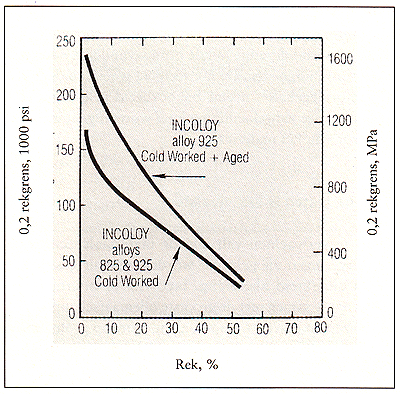

Afbeelding 4. Sterkte- en taaiheidvoordelen van uitscheidingsharding boven koud vervormen.

Nieuwe legeringen

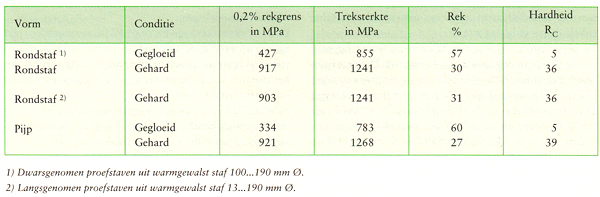

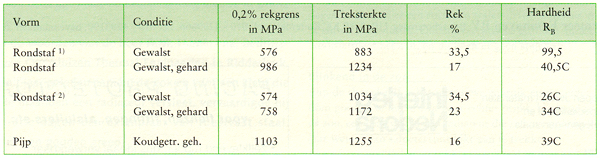

Inco Alloys International heeft een aantallegeringen ontwikkeld die specifiek bedoeld zijn voor gebruik bij sour gas winningstechnieken. Twee daarvan zijn IN COLOY 925 en INCONEL 725. Beide zijn uitscheidingshardende legeringen waarbij de mechanische waarden te beïnvloeden zijn door warmtebehandeling. Legeringen die in relatief eenvoudige vorm zoals pijp of rondstaf worden gebruikt kunnen hoge mechanische waarden verkrijgen door koude vervorming. Maar in de onderhavige tak van industrie zijn er een groot aantal onderdelen, zoals afsluiters, waarbij de vorm onregelmatig is en/of de wanddikten zodanig zijn dat koude vervorming praktisch onmogelijk is. Voor dit soort toepassingen worden legeringen geëist die hun sterkte ontlenen aan een of meer warmtebehandelingen. De corrosievastheid van INCOLOY 925 is te vergelijken met die van INCOLOY 825, waarbij legering 925 het bijkomende voordeel heeft thermisch hardbaar te zijn. Dit veroorlooft het toelaten van hoge spanningen in onderdelen die niet koud vervormd kunnen worden. INCONEL 725 is een nieuwe legering die is ontwikkeld om een thermisch hardbare legering te krijgen die een corrosievastheid heeft die nóg beter is dan die van INCOLOY 925. De legering is speciaal ontwikkeld voor gebruik in de extreem corrosieve omgeving van Mobile Bay, een gaswinningsproject voor de kust van Alabama. Het Mobile Bay-veld is sterk zuur en zeer warm: op 6000 meter diepte is een temperatuur gemeten van wel 230°C en op sommige plaatsen komt in de putten vrij zwavel voor. Bij proeven is gebleken dat vrij zwavel de bruikbare bedrijfstemperatuur van een legering met zo'n 30°C verlaagt. Als in een put de omstandigheden het gebruik van INCO G-3 zouden voorschrijven, dan kan het door de aanwezigheid van vrij zwavel nodig zijn om INCO C-276 te kiezen. De chemische samenstelling van INCOLOY 925 vertoont veel overeenkomst met die van lNCOLOY 825, en hetzelfde geldt bij vergelijking van de samenstelling van INCONEL 725 met die van INCONEL 625. Zeer simpel gesteld kan INCOLOY 925 worden opgevat als een thermisch hardbare versie van INCOLOY 825, en INCONEL 725 als een thermisch hardbare versie van INCONEL 625. De mechanische waarden van beide nieuwe legeringen zijn verrassend hoog. In tabel 3 worden deze cijfers gegeven voor INCONEL 725, en in tabel 4 voor INCOLOY 925. Het is duidelijk dat beide materialen extreem hoge mechanische waarden kunnen halen door toepassing van de juiste warmtebehandeling. Deze hoge waarden duiden er overigens ook op dat, wanneer er produkten van deze materialen worden vervaardigd, het de voorkeur verdient om eerst de verspanende bewerkingen te laten plaatsvinden en daarna de uiteindelijke warmtebehandeling, of om in elk geval het merendeel van de bewerkingen uit te voeren aan nog niet warmtebehandeld materiaal. Naast toepassingen bij de produktie van olie en gas worden beide legeringen overigens steeds vaker buiten dit gebied toegepast. Zo is INCONEL 725 uitstekend bestand tegen algemene corrosie, putcorrosie en spleetcorrosie in zeewater waardoor het een gewild materiaal is geworden voor de vervaardiging van hoogbelast bevestigingsmateriaal dat in zeewater wordt gebruikt. INCOLOY 925 vindt meer en meer toepassing als bevestigingsmateriaal, wordt gebruikt voor pompassen en schroefassen en als pijpmateriaal wanneer weerstand tegen algemene corrosie en tegen putcorrosie wordt verlangd.

Tabel 3. Mechanische waarden voor INCONEL 725.

Tabel 4. Mechanische waarden voor INCOLOY 925.

Verantwoording

De auteur betuigt zijn dank aan K.D. Barr, J.A. Harris en R.H. Moelier van Inco Alloys International voor hun toestemming gebruik te mogen maken van publikaties van hun hand. INCONEL 925 is een legering met een gepatenteerde samenstelling. MONEL, INCONEL en INCOLOY zijn geregistreerde handelsmerken van de Inco family of Companies.

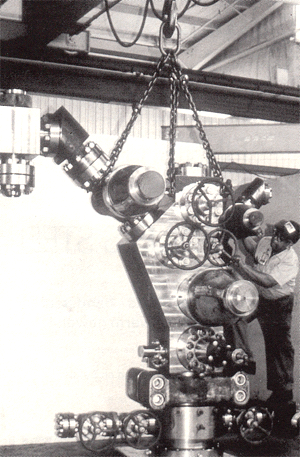

Afbeelding 5. Een massieve hoofdafsluiter, gesmeed van een 8800 kg wegend gietblok van INCOLOY 925. Negen stuks zijn in gebruik bij de Oil & Natural Gas Commission van India op een offshore veld bij Bombay.