Hoog gelegeerd gevulde draad vindt steeds meer toepassing de apparatenbouw

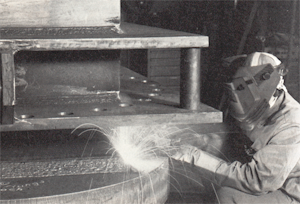

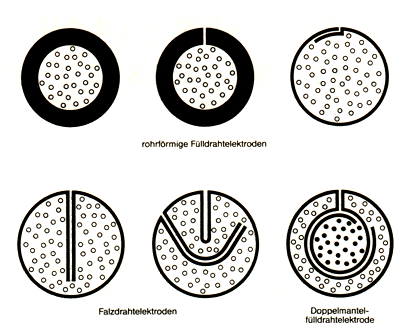

Lassen van laag gelegeerd staal met gevulde draad is een verbindingsproces dat zich heeft bewezen bij zowel nieuwbouw als bij het instandhouden en repareren van versleten werkstukken. De laatste tijd heeft ook het elektrode booglasproces met hoog gelegeerd gevulde draad aan betekenis gewonnen: bijvoorbeeld bij het met elkaar verbinden van corrosievast chroom-nikkelstaal in de chemische apparatenbouw of voor het onderling verbinden van ongelijksoortig staal, zie afbeelding 1. Messer Griesheim levert als enige Duitse aanbieder twee soorten gevulde draad: het door TUV beproefde draad van het type Grinox® met rutiel slakvormer of met legeringselementen in de vorm van metaalpoeder in de vulling, zie afbeelding 2.

H.P. Wittmann, A.J. Meurs

De heer Wittmann is werkzaam alsproduktmanager bij Messer Griesheimte Frankfurt, Duitsland.

De heer Meurs is werkzaam als verkoopleiderbij Messer Grieshem te Amsterdam.

(artikel gepubliceerd in Roestvast Staal nummer 7, 1991- artikel 78)

Voordelen van het lassen met gevulde draad

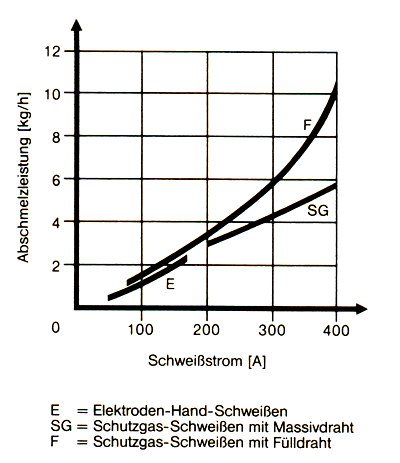

Eén reden voor de toenemende betekenis van gevulde draad is het hoge neersmeltrendement. In vergelijking met het TIG-proces en met het lassen met beklede elektroden treden er economische voordelen aan het licht. In vergelijking met het lassen onder actief schermgas met massieve draad is de kostenbesparing nog maar gering, zie afbeelding 3. De opkomst die het hoog gelegeerd gevulde draad ondervindt berust op verdere voordelen ten opzichte van de andere lastoevoegmaterialen: Het lassen met hoog gelegeerd massieve draad levert niet die kwaliteit van de las zoals die wordt verkregen met een beklede elektrode, poriën kunnen aanleiding geven tot dure nabewerking, lasspetters moeten met veel moeite en inspanning worden verwijderd.

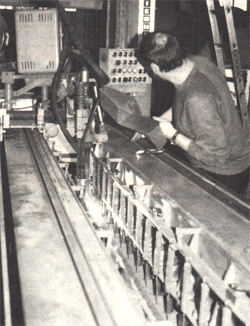

Afbeelding 1. Lassen van een olie- en kleurstofmenger: met metaalpoeder gevulde Grinox-draad is bijzonder geschikt voor het lassen in meer lagen van hoog gelegeerd staal; het vormt geen slak. (40.80.04a/4).

Afbeelding 2. Het profiel van gevulde draad, buisjes of gevouwen draad, beïnvloedt de verhouding van de vulling tot de massieve omhulling (vu/graad). Oe vulling bestaat hetzij uit rutiel slakvormer of uit legeringselementen in de vorm van metaalpoeder.

Afbeelding 3. Economisch: ten opzichte van het lassen met beklede elektroden worden met gevulde draad wezenlijk hogere neersmeltprestaties bereikt.

Keuze tussen twee soorten gevulde draad

Beide soorten gevulde draad onderscheiden zich door het lasresultaat: de inbranding en grondnaadvorming bij stompe lassen zijn goed; de lasoppervlakken zijn glad en porievrij; de las sluit vlak aan bij het werkstukoppervlak, is corrosievast en doorstaat de test op interkristallijne corrosie; het werkstuk is nagenoeg vrij van lasspetters. Eén van de voordelen van rutiel gevulde draad ligt besloten in het feit dat de slak de lasrups afdekt. Net als bij het lassen met elektroden wordt daardoor de oxydatie van de lasnaad verregaand verhinderd; onder de zeiflossende slak ontstaat echter een lichte aanloopverkleuring. Verder verhindert de rutielslak opkoling van het lasmetaal, zelfs als er gebruik wordt gemaakt van zuiver kooldioxyde. Er worden lasnaden gerealiseerd met koolstofgehalten onder 0,025% (Low Carbon kwaliteit). Een bijkomend voordeel is dat het rutiel gevulde draad met hoog gelegeerde bekledingsmantel met elke bestaande stroombron voor het lassen onder actief schermgas kan worden verwerkt. In de praktijk van de chemische apparatenbouw Afb. 1 Lassen van een olie-en kleurstofmenger: met metaalpoeder gevulde worden met de Euromag® 35 stroombron en een gevulde draad met Grinox-draad is bijzonder geschikt voor het lassen in meer lagen van hoog een diameter van 1,2 mm zeer goede lasresultaten behaald bij stroomsterkten variërend tussen 100 en 200 A, zie tabel 1; de toorts moet lichtelijk slepend worden voortbewogen onder een hoek van 10 à 15 graden, de laspositie mag niet meer omlaag hellen dan 45 graden; als schermgas moet bij voorkeur gebruik worden gemaakt van Krysal® 18, een argon/kooldioxyde menggas in een verhouding van 82 op 18. De opbrengst van het draad bedraagt 87 procent.

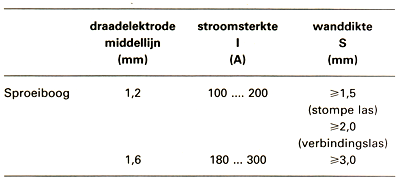

Het metaalpoeder gevulde draad onderscheidt zich op grond van de engelegeerde bekledingsmantel door zijn hoge stroombelastbaarheid en het daaraan verbonden hoge neersmeltrendement. Aangezien dit draad niet is voorzien van een slakvormer in de vulling, is het bijzonder geschikt voor het lassen in meer lagen, zowel met de hand als volledig gemechaniseerd, zie afbeelding 1. Met de MIG/MAG impuls stroombron Eurotrans worden zelfs bij dunne, zuurbestendige plaat stompe lassen verkregen van een kwaliteit, zoals die anders alleen maar met het TIG-proces mogelijk zijn. Hier draagt het tweecomponenten menggas Argomax® K (97 ,5% argon en 2,5 % kooldioxyde) bij tot de goede lasresultaten ; het geringe aandeel aan actief gas is afgestemd op het lage warmtegeleidingsvermogen van hoog gelegeerd staal en begrenst de op-en afbrandreacties; het volume van het koolstofarme lasmetaal blijft nagenoeg volledig behouden (opbrengst bijna 100% ). Bij het lassen met stroomsterkten tussen 90 en 260 A kan gebruik worden gemaakt van het nagenoeg spettervrije impulsproces; bij stroomsterkten boven 260 A voor dikwandige werkstukken is de eveneens spettervrije sproei boog. aan te bevelen, zie tabel 2.

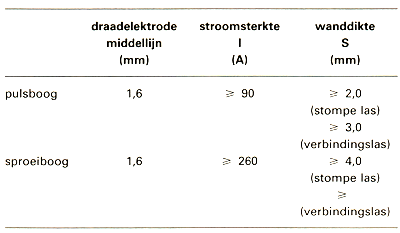

Tabel 1. Richtwaarden voor het lassen met rutiel gevulde draad in de apparatenbouw.

Tabel 2. Richtwaarden voor het lassen van hoog gelegeerde materialen met metaalpoeder gevulde draad.

Gevulde draad in de praktijk

Een keuze van enkele praktijkvoorbeelden toont de verscheidenheid aan toepassingsmogelijkheden van het Grinox® gevulde ndraad in de chemische apparatenbouw.

Praktijkvoorbeeld 1:

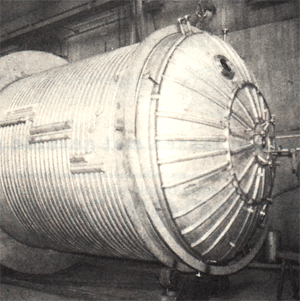

Er worden op een opslagvat van chroom-nikkel-molybdeen staal met een diameter van vier meter overlangs gehalveerde buizen gelast met het MAG-proces. Het vereiste lastoevoegmetaal moest volgens de norm overeenkomen met het legeringstype 19 12 3L voor lasmetaal bestaande uit austenitisch chroom-nikkel-molybdeen staal met een bijzonder laag koolstofgehalte. Er werd gekozen voor het rutiel gevulde draad Grinox® F-10 met een diameter van 1,2 mm, zie afbeelding 4. Voor het bevestigen van koolstof stalen verstijvingsringen aan het roestvast stalen opslagvat was het legeringstype 23 12 L nodig. De oplossing bestond uit rutiel gevulde draad Grinox F-74 voor de zwart-wit verbindingen. Deze verbindingen bestaan uit lastoevoegmetaal dat is opgemengd met metaal, afkomstig uit het basismetaaL De aldus gevormde nieuwe legering moet ongevoelig zijn voor warm- en koudscheuren.

Afbeelding 4. Vatenbouw: zwart-wit verbindingen worden door Ambs te Emmendingen uitgevoerd met hoog gelegeerd gevulde draad (40.80.08d).

Praktijkvoorbeeld 2:

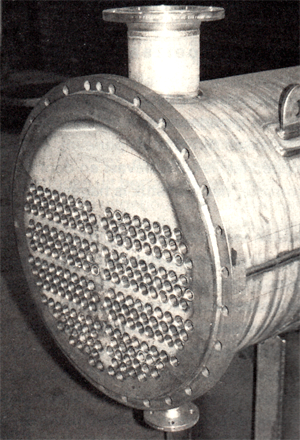

Een apparatenbouwfirma last warmtewisselaarmantels van chroomnikkel-molybdeen staal (1.4571) met Grinox F-10. Voor de zwart-wit verbinding tussen de mantel en de koolstof stalen flens wordt gebruik gemaakt van het rutiel gevulde draad Grinox F-74, zie afbeelding 5.

Afbeelding 5. Voor de zwart-wit verbinding tussen een koolstof stalen flens en austenitisch roestvast stalen mantel van een warmtewisselaar wordt door KleiserLösch gebruik gemaakt van rutiel gevulde draad Grinox F-74 (40.80.08c).

Praktijkvoorbeeld 3:

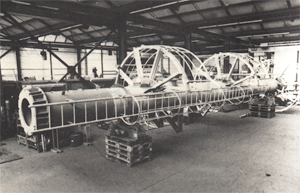

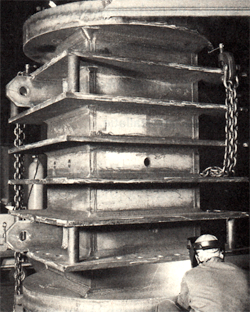

Een destillatiekolom met een middellijn van 0,8 meter en een hoogte van 17 meter, gemaakt van chroom-nikkel-molybdeen staal (1.4571 ), wordt eveneens gelast met rutiel gevulde draad Grinox F10 voor het verkrijgen van betrouwbare lassen. De zwart-wit verbindingen met het onderste kolomgedeelte van constructiestaal worden gelast met Grinox F-74, zie afbeelding 6.

Afbeelding 6. De lasnaden van een destillatiekolom zijn net zo corrosievast als het chroom-nikkel-molybdeen basismetaal zelf (F 40.80.08a). Foto: Kleiser-Lösch.

Praktijkvoorbeeld 4:

In een gemechaniseerd MAG-lasstation wordt zonder onderbreking de langsnaad gelast in vaten, die zijn gemaakt van 3 mm dik chroom-nikkel-molybdeen staal (1.4571) zie afbeelding 7. Voor de gesloten I-naad viel de keuze op het metaalpoeder gevulde draad van het type Grinox F-9. Tezamen met het menggas Argomax K staat dit garant voor een lasnaad met diepe inbranding en hoge kwaliteit. De draadvoeding transporteert het draad gelijkmatig en betrouwbaar.

Afbeelding 7. Metaalpoeder gevulde draad is zeer geschikt voor gemechaniseerd lassen. In het afgebeelde MAG-lasstation wordt de langsnaad van de roestvast stalen houder in één arbeidsgang gelegd en is nagenoeg vrij van lasspetters (40.80.08b).

Praktijkvoorbeeld 5:

Sulzer, Winterthur-Zwitserland, fabriceerde de romp van een olie-en kleurstofmengervan hoog gelegeerd chroom-nikkel-molybdeen staal; de massieve verstijvingsribben zijn gemaakt van laag gelegeerd constructiestaaL Hier staat het metaalpoeder gevulde draad Grinox F-73 garant voor een trefzekere inbranding en hoge sterkte van de zwart-wit verbinding. Aangezien het gevulde draad geen slak vormt, kon de lasser de 18 mm dikke uit meer lagen bestaande stompe las zonder tussentijds reinigen in één arbeidsgang aanbrengen, zie afbeelding 8.

Afbeelding 8. Zwart-wit verbindingen in een kleurstofmenger: het apparaat van chroom-nikkel-molybdeen staal is voorzien van verstijvingsribben van constructiestaal; er wordt in meer lagen gelast met metaalpoeder gevulde draad Grinox F-73 (40.80.04a/10).

Trefwoord lasrook

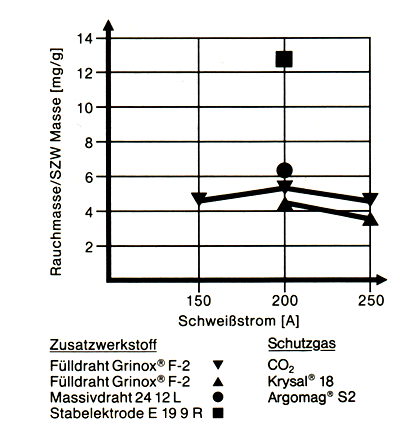

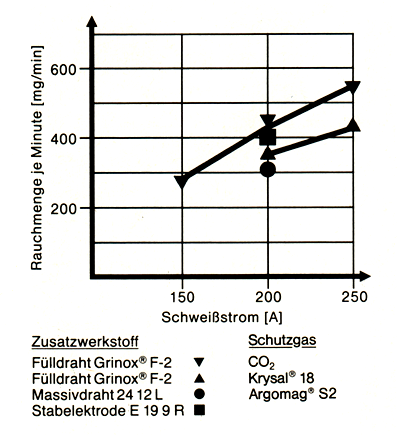

Twee proefseries geven opheldering over de hoeveelheid en de samenstelling van de lasrook afkomstig van rutiel gevulde draad Grinox F-2. Er wordt gelast onder kooldioxyde schermgas en onder het menggas Krysal 18. Als referentie fungeerden de bekende waarden van een hoog gelegeerde, rutiel beklede elektrode (normaanduiding E19 9R) en van een chroom-nikkel massieve draad (SG X2Cr Ni 24 12). Het massieve draad werd neergesmolten onder het menggas Argomax S (argon met actief gas zuurstof). Betrokken op het toegepaste lastoevoegmetaal is de rookmassa bij rutiel gevulde draad het geringst, zie afbeelding 9. Als gevolg van het hogere afsmeltrendement van gevulde draad ontstaat er echter per minuut een hoeveelheid lasrook die vergelijkbaar is met de hoeveelheid lasrook, afkomstig van een elektrode, zie afbeelding 10. De gebruiker moet net als bij alle lasprocessen zorgen voor een effectieve afzuiginstallatie.

Afbeelding 9. Rookontwikkeling in mg/g lastoevoeg metaal.

Afbeelding 10. Rookontwikkeling in mg/min.