Corrosie in chemische milieus

Bij warmte-overdrachtstoepassingen, zoals in het geval van warmtewisselaars, resulteert een hogere wandtemperatuur in hogere corrosiesnelheden dan zou worden verwacht aan de hand van de lagere temperatuur van de bulkoplossing. Deze en andere zaken vergen aandacht bij de keuze van een geschikt RVS-type.

A.J. Schornagel

De selectie van roestvast staal voor gebruik in chemicaliën vereist beschouwing van alle vormen van corrosie, tezamen met het niveau aan verontreinigingen en de mate van beluchting. Als een legering met voldoende weerstand tegen algemene corrosie wordt gekozen, dan moet er zorg voor worden gedragen dat het metaal niet zal sneuvelen als gevolg van putcorrosie of scheurvormende spanningscorrosie onder invloed van chlorideverontreiniging. Beluchting kan een belangrijke rol spelen bij corrosie, in het bijzonder in geval van passiviteit op het randje. Als er sprake is van contact tussen verschillende metalen of van zwerfstromen, dan moet rekening worden gehouden met de mogelijkheid van galvanische corrosie of waterstofverbrossing.

De metaalkeuze hangt ook af van de fabricage en gebruiksomstandigheden. Als een materiaal wordt gebruikt in de gelaste toestand of in de spanningsarmgegloeide toestand, dan moet het zijn opgewassen tegen interkristallijne corrosie tijdens gebruik nadat het dergelijke behandelingen heeft ondergaan.

In chloridehoudende omgevingen moet de mogelijkheid van spleetcorrosie onder ogen worden gezien indien er sprake is van de aanwezigheid van spleten die het gevolg zijn van fabricage of van de aanslibbing van neerslagen, maar er moet ook rekening worden gehouden met de mogelijkheid van aantasting als gevolg van erosie of van cavitatie. Verhoogde bedrijfstemperaturen versterken doorgaans ook de corrosie. Er kunnen enige generalisaties worden gemaakt met betrekking tot de prestaties van verschillende categorieën roestvast staal in verschillende chemische milieus. Deze waarnemingen hebben betrekking op de samenstelling van het staal. Zo zal de aanwezigheid van bijvoorbeeld nikkel en koper in sommige austenitische typen de weerstand tegen H2SO4 aanzienlijk verhogen in vergelijking met de weerstand van ferritische typen. Combinatie van chemicaliën zoals die in de praktijk voorkomen kunnen meer of minder corrosief uitpakken dan op grond van de afzonderlijke bestanddelen mag worden aangenomen. Beproeven in de werkelijke of nagebootste milieus valt altijd aan te bevelen als de beste procedure voor de selectie van een RVS-type. Aanvullende gegevens met betrekking tot gebruikservaringen is te halen bij de leveranciers van de betreffende legeringen.

Corrosie door zwavelzuur

Zwavelzuur is een anorganisch zuur met het grootste aandeel in alle zuren die in de chemische industrie worden gebruikt. De corrosiviteit van H2SO4 hangt van vele factoren af, in het bijzonder van de temperatuur en concentratie. Sterke, warme condities bieden de grootste problemen. De aanwezigheid van oxiderende of reducerende verontreinigingen, snelheidseffecten, zwevende vaste stof en galvanische effecten kunnen eveneens de bruikbaarheid van een bepaald materiaal wijzigen. Het is onverstandig om materiaal te selecteren voor het verwerken van H2SO4 enkel en alleen op grond van gepubliceerde corrosiegegevens, tenzij ook duidelijk melding wordt gemaakt van de omstandigheden waaronder deze gegevens zijn verkregen. Ogenschijnlijk kleine verschillen in onzuiverheden of omgevingscondities kunnen van significante invloed zijn op de feitelijke corrosiesnelheden. Onzuiverheden zoals haliden verhogen in het algemeen de corrosie. Beluchting of de aanwezigheid van oxiderende stoffen verlagen daarentegen de corrosie van roestvast legeringen, maar de mate van dit effect hangt af van de specifieke omstandigheden. Hete-wandeffecten worden vaak over het hoofd gezien en verhittingsspiralen, die zijn vervaardigd van hetzelfde materiaal als het vat waarin ze zich bevinden kunnen sneller corroderen terwijl de toestand van het vat bevredigend blijft. Het is dus aan te raden om alle algemene corrosiegegevens uitsluitend te zien als indicatoren voor relatieve weerstand tegen corrosie en als richtlijn, aan de hand waarvan de beperkende condities van het materiaal verder kunnen worden beschouwd. De uiteindelijke materiaalselectie voor specifieke apparatuur hangt natuurlijk af van zulke factoren als aanvaardbare corrosiesnelheid, gewenste mechanische en fysische eigenschappen, fabricage-eisen, leverbaarheid en prijs.

Austenitisch roestvast staal

De weerstand van austenitisch roestvast staal tegen H2SO4 is complex vanwege de actieve-passieve aard van deze legeringen.

Beschermingsmechanisme

Roestvast staal hangt af van elektrochemische passiviteit voor zijn weerstand tegen corrosie in H2SO4-oplossingen. Stabiele passiviteit wordt verkregen bij omgevingstemperatuur in de zeer lage en zeer hoge concentraties en in oleum (rokend H2SO4).

Corrosieweerstand

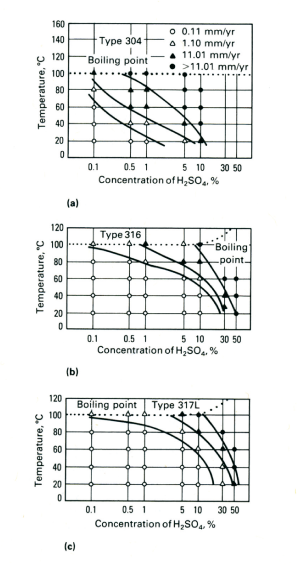

Bij omgevingstemperatuur vertoont austenitisch roestvast staal stabiele passiviteit in H2SO4 boven concentraties van 93%, en het wordt dan vaak gebruikt voor leidingen en tanks daar waar productzuiverheid gewenst is. De corrosiesnelheden zijn nagenoeg nihil in vergelijking met de waarden van 0,15 tot 0,19 mm/jaar voor staal. Molybdeen rekt het passieve gebied verder uit, waardoor de type 316 en 317 bruikbaar worden bij concentraties boven 90% bij omgevingstemperatuur. De bovenste temperatuurgrens voor stabiele passiviteit voor typen 304 en 316 in 93% H2SO4 wordt geacht te liggen rond de 40°C. Er wordt aangenomen dat de stabiele bovengrens van de passiviteit voor 98,5% H2SO4 boven de 70°C ligt. Naarmate de concentratie stijgt tot boven 99% daalt de corrosiviteit snel, zodat het gebruik van roestvast staal boven 100°C mogelijk wordt. In verdund zuur zijn alleen de molybdeenhoudende typen, zoals 316 en 317, bruikbaar, hoewel 304 kan worden gebruikt als er slechts een spoortje zuur aanwezig is. Afbeelding 1 geeft corrosiegegevens weer voor deze legeringen in gemengde en beluchte H2SO4-oplossingen. Roestvast staal is slecht bestand tegen beluchte, verdunde oplossingen. Type 310, met 25% CR en geen opzettelijk toegevoegd molybdeen, is beter bestand dan de molybdeenhoudende typen, indien er oxiderende stoffen aanwezig zijn. Dit is toe te schrijven aan het hogere chroomgehalte van 310.

Afbeelding 1 Isocorrosiediagrammen voor (a) 304, (b) 316, (c) 317L in belucht H2SO4 tot concentraties van 50%.

Invloed van stromingssnelheid

Als roestvast staal solide passief gedrag vertoont, schijnt de stromingssnelheid weinig invloed te hebben. Laboratoriumproeven met 304 bij stromingssnelheden tot 6 m/s in 93% H2SO4 bij omgevingstemperatuur geven passief gedrag te zien. Als de legering echter in het actieve-passieve gebied terecht komt, doorgaans het gevolg van verhoging van de temperatuur, dan heeft de stromingssnelheid een sterke inwerking. Onder abrasieve omstandigheden vertoont roestvast gietstaal actief-passief gedrag in 96% H2SO4, zelfs bij omgevingstemperatuur.

Invloed van beluchting en oxiderende stoffen

Sterk beluchte oplossingen zijn veel geschikter voor deze legeringen dan luchtvrije. Hetzelfde gaat op voor de aanwezigheid van oxiderende onzuiverheden, die de passieve film stabiliseren en daarmee de weerstand van austenitisch roestvast staal tegen H2SO4 verbeteren. Kationen die makkelijk zijn te reduceren, zoals Fe3+-, Cu2+-, Sn4+- en Ce4+-ionen, zijn oxiderende stoffen die de aantasting van roestvast staal in H2SO4-oplossingen kunnen verhinderen. Er is gevonden dat 0,19g/l Fe3+-ionen voldoende is om passiviteit te leveren en lage corrosiesnelheden in kokend 10% H2SO4, maar 0,115 g/l Fe3+ geeft dit effect niet. Andere oxiderende stoffen, zoals H2CrO4 en HNO3 zijn effectief gebleken in het terugdringen van corrosiesnelheden. Salpeterzuurconcentraties van niet meer dan 1,5% gaven al inhibitie van corrosie te zien van roestvast staal over een breed gebied aan H2SO4-concentraties zowel bij omgevings-, als bij verhoogde temperatuur. Oxiderende stoffen in voldoende hoeveelheden reduceren de corrosiviteit van H2SO4 doordat de corrosiepotentiaal verschuift van een actieve naar een passieve waarde.

Invloed van SO3

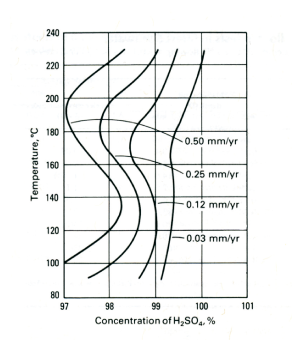

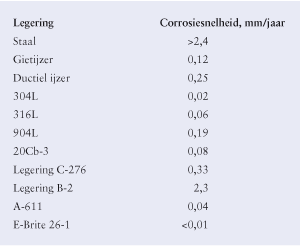

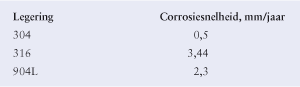

In sterk H2SO4 (concentraties van meer dan 97%) en in oleum, heeft het verhoogde SO3-gehalte een sterk oxiderend effect en de corrosiesnelheden dalen aanzienlijk. Afbeelding 2 laat een isocorrosiediagram zien dat is opgesteld voor 304L in een milieu dat heerst in een absorptietoren. Het meeste roestvast staal en gelegeerd nikkel vertonen overeenkomstige dalingen in de corrosiesnelheden bij stijgende concentraties. Hier zijn de molybdeenhoudende type duidelijk inferieur, tenzij hun chroomgehalte hoog is, zoals het geval is met het type E-Brite (tabel 1). Er moet de uiterste zorg worden betracht bij het gebruik van roestvast staal in het 98 tot 100% concentratiegebied bij hoge temperaturen, stromingssnelheden, verlagingen van de zuurconcentratie, of veranderingen in het niveau aan oxiderende stoffen, ze kunnen allemaal hoge corrosiesnelheden veroorzaken. Vergelijk bij wijze van contrast de corrosiewaarden die zijn verkregen in stromend 98,7% H2SO4 bij 100°C in tabel 2, met die van tabel 1. In het oleum gebied hoeven voor roestvast staal geen extra maatregelen te worden getroffen met betrekking tot kleine concentratievariaties en de corrosieweerstand strekt zich ruimschoots tot boven 100°C uit.

Afbeelding 2 Isocorrosiediagrammen voor 304 in zeer geconcentreerd H2SO4.

Anodische bescherming

Dit is een praktische methode om het gebruikstemperatuurtraject en het concentratiegebied uit te breiden voor roestvast staal in H2SO4. In geval van anodische bescherming wordt het roestvaststalen object als anode geschakeld en aldus in de passieve toestand gehouden met behulp van een opgelegde stroom uit een (hulp)kathode. Gelukkig is H2SO4 een goede geleider voor elektriciteit en heeft daarom een goed strooiend vermogen. Complexe delen van pijpenkoelers en warmtewisselaars voor H2SO4-gebruik kunnen goed worden beschermd. Waarbij gebruik wordt gemaakt van kathodes van Hastelloy® C-276, die zich over de gehele lengte van de pijpenbundel uitstrekken. Pijpleidingen zijn moeilijker te beschermen omdat de kathode de stroom over een grotere afstand naar het te beschermen object moet ‘werpen’. Het gaat hierbij om afstanden van doorgaans 4,5 tot 6 m. Roestvast staal kan in 93% H2SO4 worden beschermd tot 70°C en in 98% H2SO4 tot 120°C. Corrosiesnelheden kunnen worden verminderd tot waarden van 0,01 - 0,1 mm/jaar.

Corrosie door salpeterzuur

Salpeterzuur wordt geproduceerd door oxidatie in lucht van NH3. Deze gekatalyseerde reactie vindt plaats bij zeer hoge temperaturen. Het gasvormige oxidatieproduct wordt gecondenseerd tot een vloeistof met een concentratie van ongeveer 65%. Tijdens de hoge-temperatuursoxidatie is corrosie van het materiaal van de apparatuur van ondergeschikt belang. De hoge bedrijfstemperaturen schrijven voor dat de hoge-temperatuurseigenschappen van het materiaal van primair belang zijn. Corrosie-overwegingen overheersen tijdens en na condensatie en bij lagere temperaturen. De concentratie van HNO3 tot 99% vereist secundaire bewerking om overtollig water te verwijderen. Dit gaat gepaard met menging van 65% HNO3 met een andere substantie die een sterkere affiniteit heeft tot water (zoals H2SO4), waarna het zuurmengsel wordt gescheiden door middel van distillatie en condensatie.

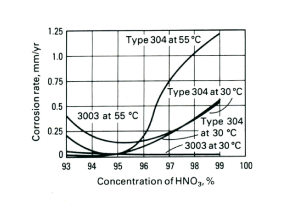

Commercieel geproduceerd HNO3 is leverbaar in concentraties variërend van 52 tot 99%. Salpeterzuur boven 86% wordt aangeduid als rokend. Salpeterzuur tot 95% wordt opgeslagen en verscheept in 304 roestvast staal. HNO3-concentraties boven 95% worden verwerkt in aluminiumlegering 100 of 3003. Afbeelding 3 laat de reden hiervan zien: de corrosiesnelheid van 304 neemt snel toe boven concentraties van 95%, terwijl die van aluminium 3003 vrijwel constant blijft tot 100%. Een RVS-type met 4% Si vertoont uitstekende weerstand tegen geconcentreerd HNO3 , jammer genoeg strekt dit voordeel zich niet uit tot lagere concentraties.

Salpeterzuur is een sterk oxiderend zuur en tast de meeste metalen aan, zoals ijzer, door het metaal te oxideren tot zijn oxide. Een neveneffect van oxidatie is de waterstofontwikkeling aan het grensvlak metaal-zuur, wat bij sommige metalen waterstofverbrossing kan opleveren. Metalen en legeringen die in staat zijn om hechtende oxidelagen te vormen, zoals austenitisch roestvast staal, worden beschermd door hun oxidelaag tegen corrosie door HNO3.

Tabel 1 Corrosiesnelheden van verscheidene metalen in 99% H2SO4 bij 100 - 120°C.

Tabel 2 Corrosieproeven in stromend 98,7% H2SO4 bij 100°C.

Afbeelding 3 Vergelijking van de corrosie van aluminiumlegering 3003 en roestvast staal 304 in HNO3.

Austenitisch roestvast staal

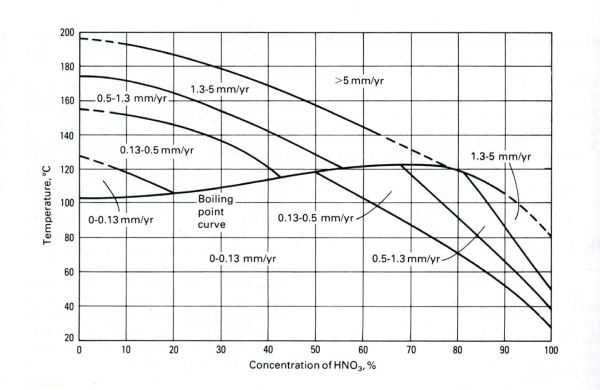

De basis corrosiegegevens voor austenitisch roestvast staal kunnen worden samengevat in het isocorrosiediagramformaat. Afbeelding 4 toont het effect van temperatuur en HNO3-concentratie op de corrosie van 304. Verhoging van een van beide of alle twee verhoogt de corrosiesnelheid. Toch blijft er een groot bruikbaar gebied over dat zich uitstrekt van 0 tot 90% concentratie en tot het kookpunt zolang de concentratie onder 50% blijft. In dit gebied bedraagt de te verwachten corrosiesnelheid minder dan 0,13 mm/jaar. Ervaring heeft geleerd dat, hoewel al het austenitisch roestvast staal zich op deze manier gedraagt, de typen 304 en 304L, indien gelast, duidelijk superieur zijn aan de anderen. Daarom zijn deze twee typen het populairst voor gebruik met HNO3.

Afbeelding 4 Isocorrosiediagram voor zachtgegloeid 304 in HNO3.

Afbeelding 5 Effect van koolstofgehalte op corrosiesnelheid van 304 in kokend 65% HNO3.

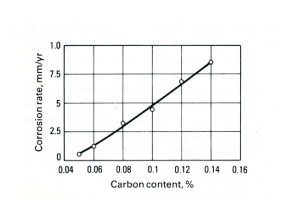

Hoewel austenitisch roestvast staal veel wordt gebruikt in HNO3, gaat dit toch niet geheel probleemloos. Een van de vaakst voorkomende problemen is selectieve corrosie die samenhangt met uitscheiding van chroomcarbiden op en rond korrelgrenzen in de WBZ, in geval van laswerk. Omdat maar heel weinig onderdelen voor industriële apparatuur zonder lassen worden gefabriceerd, is dit een ernstige tekortkoming. Er zijn drie methodes om met dit probleem af te rekenen:

- Maak gebruik van typen met een extra laag koolstofgehalte (afbeelding 6).

- Voeg koolstofbinders toe, zoals in de typen 321 en 347.

- Geef na lassen een oplosgloeiing om de chroomcarbidegradiënt te reduceren.

Van deze alternatieven is oplosgloeien vaak niet praktisch en de keuze van gestabiliseerde typen is niet altijd mogelijk. Daarom is in geval van uit te voeren laswerk de keuze van een laag-koolstofhoudend type het beste alternatief.

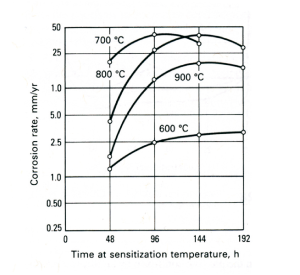

Afbeelding 6 Effect van sensitiseringstijd en temperatuur op de corrosie van 304 in kokend HNO3.

Sensitisering

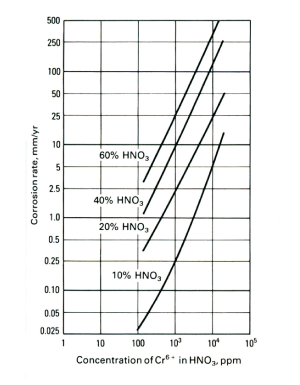

Sensitisering van roestvast staal heeft betrekking op de uitscheiding van chroomcarbiden en de daaruit voortvloeiende verarming van de matrix aan chroom, dit alles als gevolg van verhitten van 480° tot 760°C. Afbeelding 6 laat zien dat het effect van zo’n verhitting op de corrosiesnelheid in 65% HNO3 in alle gevallen schadelijk is. Sigmafase, dat ook wordt gevormd tijdens langdurige verhitting van austenitisch roestvast staal, wordt bij voorkeur en snel aangetast door 65% HNO3. Een oplosgloeiing van de legering herstelt echter de corrosieweerstand.De corrosie van austenitisch roestvast staal in HNO3 gaat vergezeld door de vorming van hexavalent chroom (Cr6+), een complexe chroomverbinding die de corrosiviteit van HNO3-oplossingen verhoogt. Het effect van de opzameling van Cr6+ is te zien op afbeelding 7, waar is te zien dat deze schadelijk is. In het algemeen geldt dat de aanwezigheid van chloriden en fluoriden in HNO3-oplossingen de corrosiesnelheid van roestvast staal doet toenemen. Selectieve corrosie langs de korrelgrenzen is gewoon bij austenitisch roestvast staal dat wordt blootgesteld aan HNO3, vooral in sterk zuur. Er bestaan enige aanwijzingen die de mening ondersteunen dat dit niet geheel valt te vermijden, maar het handhaven van lage koolstofgehaltes en het vermijden van sensitisering helpt zeker. Voor gebruik met zeer geconcentreerd zuur (>95%), heeft toevoeging van silicium aan het roestvast staal een gunstige invloed, maar bij lagere concentraties biedt dit geen voordeel boven 304.

Afbeelding 7 Effect van hexavalent Cr6+-verontreiniging op de corrosiesnelheid van 304 in HNO3. Proefduur: 40 uur.