Nikkel en nikkellegeringen Deel 2

Nikkel is een zeer geschikt constructie materiaal voor vele technische toepassingen. Het bezit de FCC kristal structuur, waardoor het taai en vervormbaar is. Het bezit verder goede mechanische eigenschappen, zowel bij lage als hoge temperatuur. Nikkel is goed bestand tegen oxidatie en heeft een hoge corrosieweerstand in vele milieu's. Er zijn slechts weinig metalen die kunnen tippen aan de aantrekkelijke constructie eigenschappen van nikkel. Het grootste nadeel van nikkel is de hoge prijs, waardoor het toch op slechts beperkte schaal wordt toegepast. Nikkel en nikkellegeringen worden dan ook alleen toegepast als er geen goedkopere oplossing bestaat.

Door: Ir. A.J. Schornagel

Voor deel 1 klik hier, voor deel 3 klik hier)

Superlegeringen op nikkelbasis

Superlegeringen zijn legeringen, die bestand zijn tegen hoge temperaturen,waarbij ze hun goede mechanische sterkte behouden.Deze complexe legeringen hebben eveneens goede corrosie- enoxidatiebestendigheid en superieure kruipeigenschappen bij hogetemperatuur. Er kunnen doorgaans drie groepen superlegeringenworden onderscheiden en wel op basis van nikkel, nikkelijzer en kobalt.In dit artikel zal alleenop de nikkelhoudende superlegeringenworden ingegaan.

Chemische samenstelling en toepassing

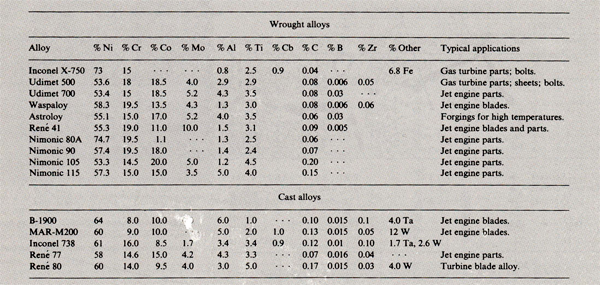

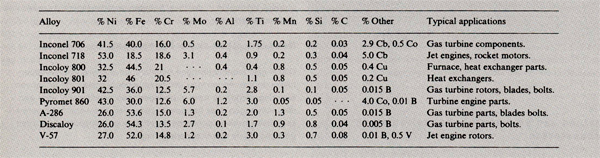

De vroegste uitscheidingshoudende nikkel superlegering, Nimonic 80 werd in 1944 in Groot-Brittannië ontwikkeld. In feite is het een vaste oplossing van 20% Crin nikkel, met daaraan toegevoegd 2,25% Ti en 16% Al voor de vorming van het Ni3 (Al, Ti) precipitaat. Door de jaren zijn de prestaties van deze legering allengs verbeterd door toevoeging van molybdeen, kobalt, niobium, zircoon, borium, ijzer en nog andere elementen. Vandaag de dag zijn er wel zo'n honderd verschillende typen smeed- en gietbare nikkellegeringen. In tabel 1 zijn er van een aantal de chemische samenstellingen alsmede enige kenmerkende toepassingen opgesomd. Het grootste toepassingsgebied van de superlegeringen is als materiaal voor vliegtuigstraalmotoren en industriële gasturbines. Ze worden echter ook toegepast in ruimtevaartuigen, raketmotoren, experimentele vliegtuigen, kernreactoren, onderzeeërs, kerncentrales, petrochemische apparatuur en andere hoge temperatuurstoepassingen.

Microstructuur

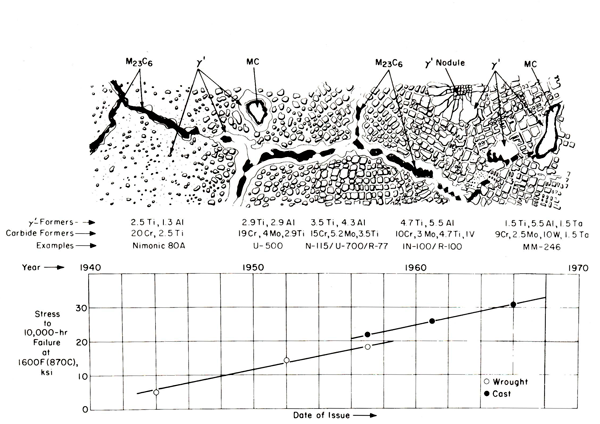

In afbeelding 1 is schematisch weergegeven hoe de structuur van nikkel superlegeringen zich in de tijd heeft ontwikkeld. Van 1944 tot 1966 werd de spanning, waarbij breuk optrad na 10.000 uur belasten op 879°C, gebracht van 35 MPa tot boven 200 MPa. Deze verbetering werd bereikt door een toename van de oplossingsversteviging en precipitatie harding en door een zo optimaal mogelijke verdeling van de carbiden te bewerkstelligen. De 'hoofdfasen in nikkel superlegeringen zijn:

1. γ fase - de continue FCC austeniet matrix;

2. γ' fase- de voornaamste precipitatie;

3. carbiden-verscheidene typen, voornamelijk M23C6 en MC, waar M staat voor een bepaald metaal.

Door de ontwikkelingsjaren van de nikkel superlegeringen (1940- 1970) zijn de volgende facetten in de verandering van de microstructuur waarneembaar:

1. De volumefractie van γ' wordt verhoogd.

2. De afmetingen van γ' namen aanvankelijk toe, maar bezitten een constante waarde van ongeveer 1 µm.

3. γ' werd wat kubischer.

4. Er verscheen een secundair precipitaat van fijn verdeeld γ'.

Gedurende de voortschrijdende or~twikkeling van de nikkel superlegeringen,

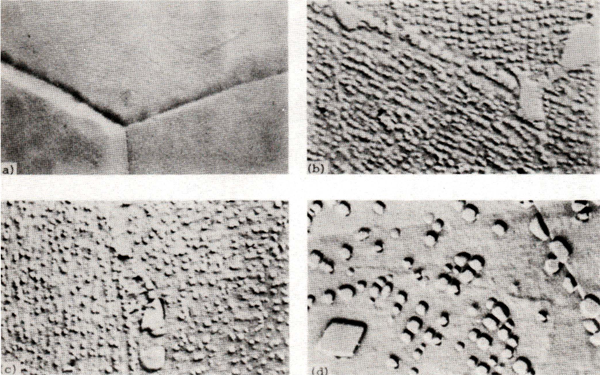

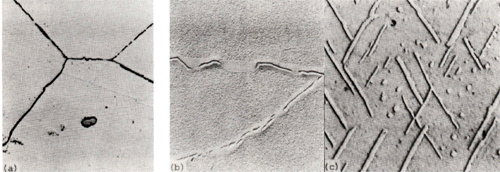

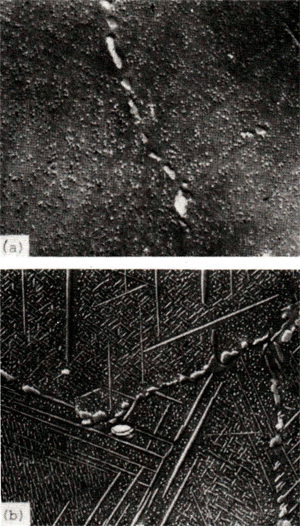

brachten sommigen 'probleem' strukturen voort. Zo geeft afb. 1 een illustratie van probleem structuren in de vorm van cellulaire M23C6 carbiden en δ-fase.

De cellulaire carbiden veroorzaken een korte tijd tot breuk bij hoge temperaturen en de δ-fase veroorzaakt zowel verkorting van de tijd tot breuk bij hoge temperaturen, als brosheid bij lage temperaturen. Het cellulaire carbide probleem is verholpen door verbeterde warmte-behandelingen en aanpassing van de chemische samenstelling heft δ-fase vorming op.

γ-fase

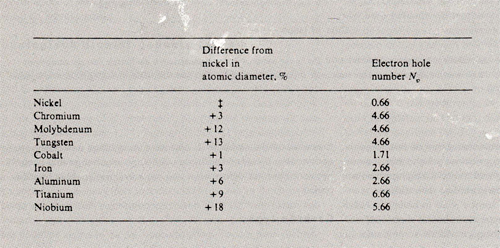

De γ-fase, een continue matrix bestaande uit austenitisch nikkel, kan worden verstevigd door toevoeging van in de vaste toestand oplosbare elementen zoals chroom, molybdeen, wolfraam, kobalt, ijzer, titaan en aluminium. Deze elementen hebben een van 1 tot 13% afwijkende atoomdiameter t.o.v. die van nikkel zoals is weergegeven in tabel 2. Aluminium is behalve een element dat precipitatieharding teweeg brengt ook een krachtige oplos-versteviger.

Wolfraam, molybdeen en chroom zijn ook krachtige oplos verstevigende elementen. Behalve de atoomafmetingen, schijnt ook de plaats in het periodiek systeem van invloed te zijn op de oplossingsharding. Een toename van het aantal (elektronen) gaten Nv blijkt de stapelfout energie te verkleinen en aldus cross-slip te bemoeilijken. Bij temperaturen boven 0,61T m, dit is het gebied waarin hoge temperatuur kruip optreedt, is harding afhankelijk van diffusie. De langzaam ditfunderende elementen molybdeen en wolfraam hebben het gunstigste effect op de terugdringing van kruip in deze legeringen. Kobalt maakt cross slip moeilijker door de stapelfout energie tussen partiële dislocaties te verlagen. Hierdoor neemt de stabiliteit van zulke legeringen bij hoge temperaturen toe.

Tabel1. Nominale chemische samenstellingen en typische toepassingen van enkele kneed- en giet nikkel superlegeringen.

Tabel 2. Verschillen in atoom-diameters van legeringselementen en nikkel in nikkel superlegeringen en het aantal elektronengaten Nv ✝.

γ' -fase

De γ'-fase kan in austenitische nikkel superlegeringen worden verkregen door verouderingsbehandelingen. Het γ' precipitaat in hoog nikkel houdende matrices is een verbinding van het type A3B met een kubisch vlakken gecentreerde (FCC) structuur. De A staat voor tamelijk elektronegatieve elementen, zoals Ni, Co en Fe en de B staat voor elektropositieve elementen zoals Al, Ti of Mb. In een nikkel superlegering is de kenmerkende samenstelling van γ': Ni3 (Al, Ti). maar als er ook kobalt aanwezig is, kan dit door nikkel worden vervangen : (Ni, Co)3(AI, Ti). Daar nikkel atomen door de aanwezigheid van elektronen in de 3d schil tamelijk moeilijk indrukbaar zijn, vindt in een nikkel superlegering bij voorkeur uitscheiding plaats van γ', wat slechts circa 0,1% in afmeting verschilt van γ. Dus γ' kan homogeen verdeeld uitscheiden met een lage oppervlakte energie en met een buitengewone stabiliteit op lange termijn. De samenhang tussen γ en γ' wordt in 'stand gehouden door een tetragonale deformatie. Daar γ' (Ni3AL, Ti) lange afstandsordening vertoont, kunnen zowel 'superlattice' en 'antiphase' grens (APB) versteviging optreden tengevolge van afschuiving. Er treedt dus APB versteviging op in γ-γ' legeringen door wisselwerking van dislocaties. Daar de ordeningsgraad in (Ni3(AI, Ti) toeneemt met de temperatuur, vertonen legeringen met een hoog volume gehalte aan γ' een opmerkelijke toename in sterkte bij temperatuursverhoging tot zo'n 800°C. De γ/γ' vormafwijking bepaalt de vorm van de y deeltjes. Bij kleine vormafwijkingen (~ 0,05%), komt y' voor in bolletjes. Als de vormafwijking toeneemt, komt y' voor als kubusjes met {100} grensvlakken en boven een vormafwijking van 1,25% komt γ' voor als semicoherente plaatjes.

Afb. 1. Ontwikkeling van de microstructuur van nikkellegeringen van 7940 tot 1970. De figuur toont de spanningscapaciteit als functie van de datum van verschijnen. De vertoonde microstructuur is die na warmtebehandeling voor maximale breukeigenschappen De chemische samenstellingen zijn veralgemeniseerd. Vergroting 70.000 X.

Carbiden - De rol van carbiden in hittebestendige nikkellegeringen

Het koolstof gehalte in nikkel superlegeringen variëert van 0,02 tot ongeveer 0,2% voor kneedlegeringen en tot ongeveer 0,6% voor gietlegeringen. Metaalcarbiden ontstaan op de korrelgrenzen en in de korrels. Daar carbiden harder en brosser zijn dan de legeringsmatrix, zal hun verdeling over de korrelgrenzen de sterkte bij hoge temperatuur, de taaiheid en de kruipeigenschappen beïnvloeden. Er zal dus een optimum optreden in de verdeling van de carbiden over de korrelgrenzen. Als er zich geen carbiden op de korrelgrenzen bevinden, zullen hier lege plaatsen samenkomen tijdens vervorming bij hoge temperatuur en er zal overmatige glijding van korrelgrenzen plaatsvinden. Aan de andere kant zullen er, als er continue carbideketens op de korrelgrenzen aanwezig zijn, zich breukpaden vormen, hetgeen uitmondt in lage kerfslageigenschappen. Glijding van de korrelgrenzen wordt dan verhinderd en er zullen hoge spanningen ontstaan, die leiden tot voortijdige breuk. Onderbroken carbideketens langs de korrelgrenzen is de optimale toestand, omdat carbiden in deze scheuring langs de korrelgrenzen verhinderen en tegelijkertijd de taaiheid, welke het gevolg is van het vermogen tot deformeren van het korrelgrensgebied, niet beperken.

Carbide typen

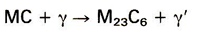

De gewone carbide typen, die ontstaan in nikkel superlegeringen zijn MC, M23C6 en M6C. MC carbiden zijn monocarbiden en hebben de algemene formule MC, waar M staat voor metallische elementen, zoals titaan, tantaal, niobium of wolfraam. Deze carbiden zijn zeer stabiel en er wordt aangenomen, dat ze net onder de temperatuur ontstaan, waarbij stolling begint. Ze lossen slecht op in de vaste fase tijdens oplosgloeiingen en ze beperken korrelgroei. In M23C6 carbiden is de M doorgaans chroom, maar dit element kan worden vervangen door ijzer en in wat mindere mate door wolfraam, molybdeen of kobalt, al naar gelang het legeringstype. M23C6 carbiden ontstaan tijdens warmtebehandeling bij wat lagere temperaturen en tijdens gebruik in het temperatuursgebied tussen 760 en 1000°C. Ze kunnen voortkomen hetzij uit MC carbiden of uit opgeloste koolstof en ze scheiden zich meestal af op de korrelgrenzen. M23C6 carbiden bezitten een cOmplexe kubische structuur. M6C carbiden ontstaan bij temperaturen tussen 800 en 600°C. Ze komen overeen met M23C6 carbiden en hebben de neiging zich te vormen als de molybdeen en wolfraam gehalten van de legeringen hoog zijn. Ze bezitten eveneens een complexe kubische structuur. Als een nikkellegering meer dan ongeveer 6 tot 8% Mo of W bevat (bijv. in M252 of René 41), dan ontstaat M6C tasamen met M23C6 en wel op de korrelgrenzen.

Afb. 2. U-700, nadat het de standaard warmtebehandeling heeft ondergaan en daarna gedurende 2500 uur is gegloeid op 870 °C. Microstructuur vertoont naaldvormige sigma in een Widmanstätten patroon, hetgeen ongewenste effecten heeft op hoge temperatuurs treksterkte.

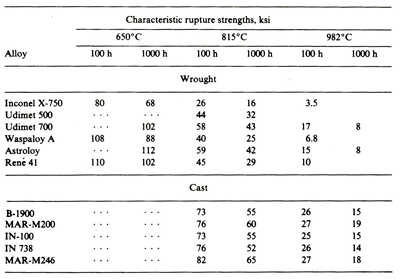

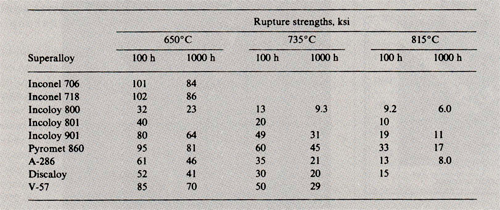

Tabel 3. Breuksterkten van kneed- en giet nikkel superlegeringen bij 650, 815 en 982 °C.

Topologisch dichtst-gepakte fasen

In nikkel superlegeringen waarbij de samenstelling niet goed in de hand is gehouden, kunnen topologische dichtst-gepakte fasen ontstaan tijdens warmtebehandeling of tijdens gebruik. De belangrijkste zijn δ, µ en laves of χ. Deze fasen, die meestal bestaan uit dunne plaatjes, parallel aan { 111 } kunnen leiden tot lage breuksterkten en een verlies aan taaiheid. Afb. 2 toont Widmanstätten δ, dat zich heeft gevormd in de legering U-700 na gloeien op 870°C gedurende 2500 uur. Een ander ongewenst effect van deze fasen is, dat ze de chemische balans van de nikkel legeringen verstoren door het onttrekken aan de matrix van elementen zoals Cr, Mo, W, waardoor de oplosharding afneemt alsmede de γ/γ' vormafwijking . Topologisch dichtstgepakte fasen worden gewoonlijk vermeden in superlegeringen door een legeringstechniek toe te passen, welke bekend staat onder de naam faze compositie (facomp). Bij deze techniek wordt het gemiddelde aantal elektronengaten Nv berekend voor de γ matrix. Als bijv. wordt aangenomen, dat ö zich direct vormt vanuit y, dan wordt verondersteld dat indien Nv een waarde heeft liggend tussen 2,45 en 2,50 de legering ongevoelig is voor de vorming van δ of enige andere topologisch dichtst-gepakte fase. Facomp heeft het ontwerpen van commercieel verkrijgbare superlegeringen aanzienlijk vereenvoudigd daar de neiging van alle legeringenselementen topologisch dichtst-gepakte fasen te vormen is inbegrepen in de berekeningen.

Microstructuur van Inconel X-750

lnconel X-750 is een precipitatiehardende nikkel superlegering, welke wordt gebruikt vanwege zijn corrosie en oxidatiebestendigheid en hoge mechanische sterkte bij hoge temperatuur (tot ongeveer 700°C). Hoewel veel van de sterkte verdwijnt boven 700°C, blijft er nog genoeg van over voor een doelmatig gebruik tot 1000°C. De microstructuur van Inconel X-750 is weergegeven in afb. 3 na vier verschillende warmtebehandelingen. Als de legering een warmtebehandeling heeft ondergaan en is afgekoeld in lucht blijven er γ' en carbiden achter in vaste oplossing, zoals weergegeven in afb. 3a. Als deze legering echter na het oplosgloeien en afkoelen in lucht een dubbele verouderingsbehandeling ondergaat, de eerste op 840°C gedurende 24 uur, en de tweede op 700°C ook gedurende 24 uur, hetgeen een standaard procedure is, ontstaat er een fijn , dicht precipitaat van y' deeltjes en het korrelgrenscarbide (M23C6 ) wordt gestabiliseerd (afb. 3b). Als daarentegen deze legering na oplosgloeien en afkoelen in lucht, slechts één verouderingsbehandeling ondergaat op 816°C gedurende 24 uur, dan ontstaat er geen fijn, gelijkmatig verdeeld γ' precipitaat, maar onderbroken carbide uitscheidingen op de korrelgrenzen (afb. 3c). Dus zonder de tweede verouderingsbehandelingen kan de carbide uitscheiding op de korrelgrenzen niet in de hand worden gehouden. Als tenslotte het lnconel X-750 na oplosgloeien en afkoelen in lucht, oververoudering ondergaat op 930°C gedurende 24 uur, zijn de γ' deeltjes niet uniform verdeeld en zijn ze grof (afb. 3d). Een dergelijke structuur heeft slechte mechanische eigenschappen bij hoge temperaturen en is derhalve ongewenst.

Hoge temperatuurs spannings-breuk eigenschappen

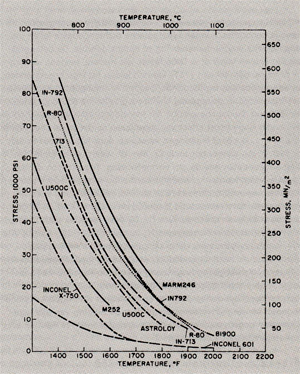

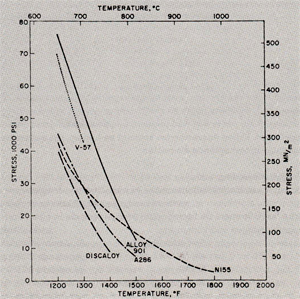

De nikkel superlegeringen worden over het algemeen toegepast bij temperaturen variërend van 760 tot 1000°C. Tabel 3 geeft een overzicht van de spannings-breuk waarden bij hoge temperatuur van een aantal nikkel superlegeringen bij 650, 815 en 968°C en een beproevingsduur van 100 respectievelijk 1000 uur. Afb. 4 geeft het verloop weer van de breukspanning van enige nikkel superlegeringen als functie van de temperatuur vÓor een proefduur van 1000 uur. Er zij opgemerkt dat de gietlegeringen de hoogste sterkte handhaven bij de hogere temperatuur. Zo heeft bij voorbeeld de gietlegering MAR-M246 een breuksterkte van 125 MPa na 1000 uur op 980°C, hetgeen de hoogste waarde is bij deze temperatuur van alle beproefde legeringen.

(a) Oplosgloeien op 1150 °C en afkoelen in lucht, structuur bestaat uit γ' in vaste oplossing.

(b) Oplosgloeien, afkoelen in lucht, verouderen gedurende 24 uur op 843 °C en gedurende 24 uur op 704 °C, structuur bestaat uit een fijn, dicht precipitaat van γ' het precipitaat op de korrelgrenzen is gestabiliseerd.

(c) Oplosgloeien, afkoelen in lucht en verouderd gedurende 24 uur op 816 °C, structuur vertoont fijn, uniform verdeeld γ' precipitaat, de grote discontinue deeltjes zijn korrelgrens carbiden (M23C6 )

(d) Oplosgloeien, afkoelen in lucht en oververouderen gedurende 24 uur op 927 °C; y' is grof en niet uniform verdeeld. Het grote deeltje links-onder is een MC carbide. Etsmiddel glyceregia; replica -elektronenmicrografie, vergroting 15.000 X.

Afb. 4. Spannings-temperatuur krommen voor breuk na 1000 uur van enkele nikkellegeringen.

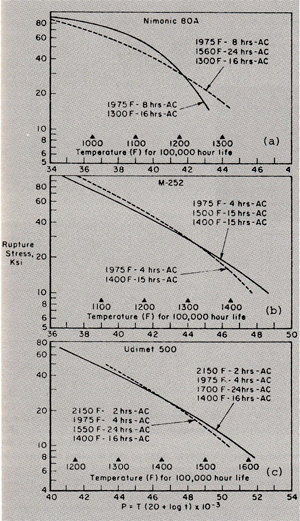

Invloed van de warmtebehandeling op de breuksterkte

Kneedlegeringen

Een warmtebehandeling kan de breukeigenschappen van nikkel superlegeringen beïnvloeden. Warmtebehandelingen in vroeger jaren voor kneedlegeringen zoals Mimonic 80 A en M 252 bestonden hoofdzakelijk uit alleen een oplosgloeiing op hoge temperatuur, gevolgd door verouderen op lage temperatuur. Dit leverde goede treksterkten en short-time breukeigenschappen, maar bood een onvoldoende stabilisering van de structuur om optimale long-time breukeigenschappen te kweken. Door toepassing van nog een veroudering op een tussen liggende temperatuur kon de long-time breuksterkte aanzienlijk worden verhoogd (afb. 5a). Deze extra veroudering bevordert de MC reactie:

waardoor korrelgrenzen ontstaan, met daarop grove M23C6 deeltjes ingebed in een laagje γ'. De extra veroudering was ook werkzaam in het uitbreiden van de long-time breukeigenschappen van de legeringen

M252 en Udimet 500, zoals is te zien in de afb. 5b en 5c.

Gietlegeringen

Toen de nikkel superlegeringen nog maar pas waren ontwikkeld, ontvingen ze eenvoudige warmtebehandelingen. Ze werden gekoeld in hun gietvorm en daarna verouderd op ongeveer 760°C gedurende circa 12 uur om volledige vorming van de γ' fase te verkrijgen. Vandaag de dag worden gegoten superlegeringen toegepast in industriële turbines en straalmotoren, nadat ze meervoudige warmtebehandelingen hebben ondergaan, teneinde hun structuur te homogeniseren en hun sterkte en taaiheid te doen toenemen. Teneinde het effect van warmtebehandeling op de verbetering van de breukeigenschappen te illustreren volgt hier een vergelijking van twee warmtebehandelingen toegepast op de legering René 77. De behandelingen A en B zijn weergegeven in onderstaande tabel:

Behandeling A

2 uur op 1160°C, afkoelen in oven tot 1 085°C, afkoelen in lucht tot omgevingstemperatuur;

16 uur op 760°C, afkoelen in lucht tot omgevingstemperatuur.

Behandeling B

4 uur op 1160°C, afkoelen in lucht tot omgevingstemperatuur; 4 uur op 1085°C, afkoelen in lucht tot 925°C;

24 uur op 925°C, afkoelen in lucht tot 760°C, 16 uur op 760°C, afkoelen in lucht tot omgevingstemperatuur.

De optredende verschillen in temperatuur en breukeigenschappen zijn weergegeven in afb. 6. Bij behandeling B ontstaan als gevolg van het snelle afkoelen na de oplosgloeiing op 1160°C, wel γ' deeltjes, maar ze groeien niet uit. Door verouderen gedurende 4 uur op 1085°C groeien de γ' uit, waarbij een groot aantal homogeen verdeelde middelmatig tot grote y'deeltjes ontstaat (afb. 6).De verouderingsbehandelingen bij 925 en 760°C veroorzaken een fijn verdeelde achtergrond van γ' . Behandeling A daarentegen resulteert door de langzame afkoeling van 1160 tot 1085°C in grove, ongelijk verdeelde γ' deeltjes, hetgeen leidt tot lagere waarden van de breuksterkten.

Afb. 5. Invloed van een tussentijdse verouderingsbehandeling op de breukeigenschappen van diverse nikkel super(kneed) legeringen.

Nikkel- ijzer superlegeringen

Nikkel-ijzer superlegeringen bevatten aanzienlijke hoeveelheden nikkel en ijzer en vormen een tweede vooraanstaande groep van superlegeringen. In deze superlegeringen wordt nikkel voor een deel vervangen door het goedkopere ijzer. Vanwege het lagere nikkelgehalte kunnen ze niet bij dezelfde hoge temperatuur worden gebruikt als de nikkel superlegeringen.

Chemische samenstellingen en kenmerkende toepassingen

Kennis van roestvast staal en de nikkel superlegeringen heeft geleid tot de ontwikkeling van de nikkel-ijzer superlegeringen. De meesten bevatten 25 tot 45% nikkel en van 15 tot 60% ijzer. Er wordt 15 tot 28% chroom toegevoegd omwille van oxidatieweerstand bij hoge temperaturen, terwijl er soms ook 1 tot 6% Mo wordt toegevoegd teneinde oplosharding te verkrijgen. Er wordt verder titaan, aluminium en niobium toegevoegd om samen met nikkel precipitaten te vormen, die de sterkte verhogen. Er worden koolstof, borium, zirkoon, kobalt en sommige andere elementen toegevoegd ten behoeve van diverse complexe effecten. In tabel 4 is een overzicht gegeven van de chemische samenstellingen, en kenmerkende toepassingen van enkele nikkel-ijzer superlegeringen, die in vele gasturbinemotoren en stoomturbines worden toegepast in de vorm van schoepen, schijven, assen en bevestigingsmateriaal.

Afb. 6. Invloed van warmtebehandeling op structuur en eigenschappen van René 77.

Tabel 4. Chemische samenstelling en typische toepassingen van enkele nikkel-ijzer superlegeringen.

Microstructuur - De austeniet matrix.

Het merendeel van de nikkel-ijzer superlegeringen is zodanig ontworpen, dat ze een austenistische kubisch vlakken gecentreerde matrix bezitten. Daar ze minder dan 0,1% C bevatten en tamelijk grote hoeveelheden ferriet bevorderende elementen, zoals chroom en molybdeen, moet het minimum nikkelgehalte, nodig om een austeniet structuur te handhaven, tenminste 25% bedragen (gewichtsprocenten). Toevoeging van kobalt of andere austeniet bevorderende elementen kan dit niveau iets verlagen. Hoge nikkel gehalten worden geassocieerd met hoge gebruikstemperaturen en verbeterde stabiliteit, maar ook met hogere prijzen. Hoge ijzer gehalten verlagen de prijs en verbeteren de smeedbaarheid, maar verlagen tevens de oxidatieweerstand van deze legeringen aanzienlijk.

Oplosharding

De oploshardende elementen, die aan nikkel-ijzer superlegeringen worden toegevoegd zijn 10 tot 26% Cr, 0 tot 9% Mo, 0 tot 5% Ti, 0 tot 2% Al en 0 tot 7% Nb. Hiervan is molybdeen het effectiefst. Het doet de nikkel-ijzer matrix uitzetten en het komt ook in carbide en γ' terecht (molybdeen heeft een 12% grotere atoomdiameter dan nikkel). Chroom is eveneens een oplosharder en komt terecht in γ'. De hoofdfunctie van chroom is echter het verschaffen van oxidatieweerstand. Niobium, titaan en aluminium geven ook enige oplosharding, maar dat is niet hun primaire functie in nikkel-ijzer superlegeringen. Kleine hoeveelheden koolstof en borium zijn eveneens krachtige oploshardende elementen.

Precipitatieharding

De voornaamste precipitatieharders in nikkel-ijzer superlegeringen

zijn titaan, aluminium en niobium omdat ze met nikkel intermetallische

fasen vormen. De belangrijkste precipitaten, die in nikkel-ijzer

superlegeringen voorkomen zijn:

Fase Samenstelling Structuur

γ' Ni3 (Al, Ti) geordende BCT

η Ni3 Ti HCP

δ Ni3 Cb orthorhombisch

Een duidelijk verschil in de structuur van γ' en δ" hardende nikkelijzer superlegeringen met die van de nikkel legeringen is dat de NiFe legeringen allemaal gevoelig zijn voor de uitscheiding van één of meer secundaire fasen zoals ζ, δ, M of Laves. Deze fasen kunnen schadelijk of gunstig zijn voor de breukeigenschappen, al naar gelang hun vorm en verspreiding. Titaan is het voornaamste γ'-bevorderende element in γ'-houdende nikkel-ijzer superlegeringen, terwijl in contrast hiermee het merendeel van de nikkel superlegeringen voornamelijk harden door aluminiumrijk γ' . Aluminium biedt daarentegen enige oxidatie weerstand aan nikkel-ijzer superlegeringen. Niobium is het voornaamste γ"-bevorderend element in γ" hardende nikkel-ijzer superlegeringen.

Structuur van Inconel 901 en 781

lnconel 901

lnconel 901 is een voorbeeld van een nikkel-ijzer superlegeringen, welke is gehard door geordende FCC γ'. Als deze legering een losgloeiing ondergaat gedurende 2 uur op 1060°C, vervolgens wordt afgeschrikt in water en dan gedurende 2 uur op 800°C wordt verouderd, vervolgens wordt afgekoeld in lucht en gedurende 24 uur wordt verouderd op 730°C, dan ontwikkelt zich een fijn γ' precipitaat in de γ matrix (afb. 7a en 7b). Langdurig gebruik tussen 650 en 760°C kan leiden tot de omzetting van wat γ' in η , welke laatste zichtbaar is in afb. 7c in de vorm van naaldjes. Voor γ'-hardenden nikkel-ijzer legeringen, is het titaan gehalte hoger dan het aluminium gehalte omdat hogere titaan niveaus hogere sterktewaarden opleveren, terwijl het de neiging tot het vormen van ongewenste fasen tegengaat. De grensvlak energie van antifasen neemt ook toe in de y'-fase als de titaan/aluminium verhouding hoog is. Inconel 901 bevat 2,2% Ti tegen slechts 0,2% Al. Er wordt aangenomen dat γ' coherent is met de matrix maar dat de coherentie spanningen niet de hoofdbron vormen voor de sterkte. De grensvlakenergie van de antifasen, welke het voor dislokaties moeilijk maakt om de γ' te passeren, wordt gezien als het voornaamste mechanisme voor de precipitatieharding.

Tabel 5. Kenmerkende breuksterkten van enkele nikkel-ijzer superlegeringen.

Afb. 7. Microstructuur van lnconel 901.

Tabel 5. Kenmerkende breuksterkten van enkele nikkel-ijzer superlegeringen.

(a) Oplosgloeien gedurende 2 uur op 1066 °C, afschrikken in water, verouderen gedurende 2 uur op 802 °C, afkoelen in lucht, verouderen gedurende 24 uur op 732 °C, afkoelen in lucht; structuur is een γ matrix; grote deeltjes zijn MC carbiden (ets HCl, H2O (1 : 1 ); 1000 X).

(b) als (a), maar nu bij vergroting 10.000 X. MC carbiden op korrelgrenzen; y matrix bevat γ' precipitaat (replica -elektronenmicrografie; ets: elektrolytisch H2SO4 ,H3PO4,HNO3).

(c) Inconel 901 na kruiptest bij 3 MPa, gedurende 7380 uur op 732 °C. Naaldvormig bestanddeel is η fase (Ni3Ti) terwijl het overige bestaat uit γ' in een γ matrix (rep/ica-elektronenmicrografie; ets: glyceregia, 15.000 X).

lnconel 718

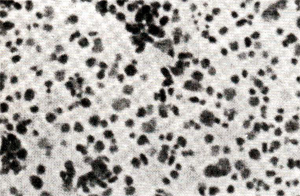

Incanel 718 is een voorbeeld van een nikkel-ijzer superlegering, welke is gehard door niobiumrijke γ' (FCC Ni3 Nb) precipitaten. Er kan wat niobium zijn vervangen door aluminium- en titaanatomen. Dit type uitscheiding staat in contrast met dat, wat wordt aangetroffen in andere nikkel-ijzer superlegeringen waarin het y'-precipitaat bestaat uit Ni3 (Ti, Al). Volgens Barker en medewerkers (2), is FCC γ' de voornaamste fase, welke aanvankelijk aanwezig is in de matrix van Inconel 718 in de standaard precipitatie geharde toestand (deze standaard precipitatie bestaat uit: oplosgloeien gedurende 2 uur op 980°C dan afkoelen in lucht; 8 uur verouderen op 720°C, dan afkoelen in de oven met een afkoelsnelheid van 50°C per uur tot 620°C, 8 uur op 620°C verblijven, daarna afkoelen in lucht). De γ' deeltjes bleken afmetingen te hebben, variërend tussen 75 en 300 A en waren zowel bolvormig als schrijfvormig, zoals is te zien op afb. 8. Werden de Incanel 718 proefstukjes gedurende lange tijd blootgesteld aan hoge temperaturen, dan ging de y' fase over in een BCT fase van onbestemde samenstelling, aan te geven met NixNb. Bij nog langere expositietijden, ging een deel van de NixNb fase over in orthorhombisch Ni3Nb, dat lameliair is (naaldachtig). Na voortdurende expositie in het interval tussen 650 en 700°C, werden drie afzonderlijke structuurvormen waargenomen: bolletjes, kleine plaatjes en grotere plaatjes (afb. 9). Röntgendiffraktie identificeerde de bolvormige uitscheidingen als FCC γ' (afb. 9a), het BCT NixNb als de kleine plaatjes en orthorhombisch Ni3Nb als de grotere plaatjes (afb. 9b).

Afb. 8. Elektronenmicrografie van γ' deeltjes afkomstig uit lnconel 718 in de volledig verouderingsgeharde toestand. Vergroting 130.000 X.

Afb. 9. Elektronenmicrografieën van lnconel 718, geëxposeerd op 705°C bij 5,3 MPa gedurende 6.048 uur. (a) geëtst door dompelen in 20% Het-methanol (b) elektrolytisch geëtst op 2 volt in een oplossing van chroomzuur- fosforzuur en zwavelzuur.

Afb. 10. Spannings-temperatuur krommen voor breuk na 1000 uur van enkeIe nikkel-ijzer superlegeringen.

Hoge temperatuur spanningsbreuk eigenschappen

De nikkel-ijzer superlegeringen kunnen over het algemeen niet worden gebruikt bij hoge temperaturen, zoals de nikkellegeringen . Nikkel- ijzer legeringen, die zijn gehard door geordend FCC γ1 (zoals A286 en V-57, die zo'n 25 tot 26% Ni bevatten) kunnen worden gebruikt tot ongeveer 650°C, terwijl legeringen met hogere nikkel gehalten (zoals 860 en 901 met 42 tot 43% Ni) kunnen worden gebruikt tot ongeveer 815°C. Inconel 706 en 718, die zijn gehard door niobium houdend γ1, kan worden toegepast tot ongeveer 650°C. Tabel 5 somt de· breuksterkten op van een aantal nikkel-ijzer superlegeringen bij 650, 735 en 815°C voor verblijftijden van 100 en 1000 uur. Afb. 10 toont de spanning-temperatuurs krommen voor breuk na 1000 uur van een aantal nikkel-ijzer legeringen. Er zij opgemerkt, dat deze legeringen breken bij aanzienlijk lagere spanningen dan de nikkel superlegeringen. Het lagere nikkel gehalte van de nikkelijzer legeringen is in hoofdzaak verantwoordelijk voor hun geringere sterkte bij hoge temperatuur.

Literatuur

1. C.T. Sims, W.C. Hagel : The Superalloys, John Wiley & Sans, New Vork, 1972.

2. W.F. Smith : Structure and Properties of Engineering Alloys, McGraw-Hill, New Vork, 1981.