Duplex staal: kort verleden doch een grote toekomst (1/2)

Deel 1

Corrosievaste RVS-soorten zijn onder te verdelen in enkele grote groepen. Indien men dit doet aan de hand van de structuur, dan zijn de hoofdgroepen ferritisch Cr-staal, martensitisch Cr-staal, austenitisch Cr-Ni-staal en duplex staal. Elke hoofdgroep kan weer onderverdeeld worden in meerdere subgroepen. Bij elk van de genoemde RVS-soort is het element Cr het meest belangrijke element. Het element Cr draagt zorg voor de corrosievastheid. In bepaalde media en bij bepaalde temperaturen spelen ook de elementen Mo-Ti-Nb- en stikstof een belangrijke rol. Teneinde een austenitische structuur te verkrijgen voegt men voornamelijk het element Ni toe. De elementen stikstof en mangaan zijn ook austenietvormers. Bij de fabricage van de vier genoemde RVS-soorten streeft men bepaalde eigenschappen na, welke in onderling vergelijk voordelen en nadelen hebben.

Auteurs: Karel Bekkers (✝︎), Metaalkundig en Lastechnisch Adviseur Titan Projects B.V. Robert van Voorst, Algemeen Directeur Titan Projects B.V.

Klik hier voor deel 2

De ferritische en martensitische Cr-stalen, hebben afhankelijk van de chemische samenstelling, een uitstekende corrosievastheid en sterkte. Ze worden derhalve toegepast in corrosieve media, waarbij ook slijtage en erosie optreedt. Beide typen zijn echter gevoelig bij het lassen voor korrelgroei, de vorming van intermetallische verbindingen en scheuren. De conventionele austenitische roestvaststalen worden in de praktijk het meest toegepast. Deze typen hebben, echter afhankelijk van de chemische samenstelling, een rekgrens welke zich beweegt tussen 180 en 280 N/mm. De toepassing bij verhoogde temperatuur is beperkt tot 350 à 400°C. De 'vol-austenieten', de typen met verhoogd Cr, Mo, Ni en soms toevoegingen van Cu en/of stikstof plus een zeer laag gehalte aan verontreinigingen, zijn zeer corrosiebestendig, doch afhankelijk van het type is de rekgrens dikwijls beperkt. Bovendien is de kostprijs van deze staalsoorten relatief hoog, door de extra hoeveelheid legeringselementen.

Duplex staal

Duplex staal onderscheidt zich van de andere typen roestvast staal door een bijzondere chemische analyse, gekoppeld aan een specifieke afkoeling. Deze combinatie vormt een metallurgische structuur, bestaande uit 50% ferriet en 50% austeniet, welke bijzondere mechanische eigenschappen bezit en een hoge weerstand tegen corrosie. Duplex staal kenmerkt zich door:

• goede corrosievastheid

• hoge mechanische eigenschappen

• hoge weerstand tegen slijtage

• goede lasbaarheid

Duplex staal heeft nog niet zo'n lange geschiedenis. De oorzaak hiervan lag indertijd in de fabricage van het staal en een te geringe kennis van de verwerking van het staal. Pas eind jaren 60 en begin jaren 70, toen men gebruik kon maken van nieuwe metallurgische ingrepen bij de staalfabricage was men in staat duplex staal te vervaardigen welke in de praktijk kon worden toegepast.Natuurlijk waren er in die tijd reeds staalsoorten met een duplex-structuur: bijvoorbeeld staal AISI 329, een staal met 24% tot 26% Cr, 4,5% Ni en 1,5%?Mo. Doch haar toepassingsgebied lag in Amerika in de petrochemie, daar waar preferente aantasting kan optreden van nikkel in legeringen met een nikkelgehalte van >5%. Het eerste type duplex staal in Nederland was afkomstig uit Zweden en werd aangeduid met 1.4417, een staal met ca. 18% Cr, 4,5% Ni en 2,7% Mo. Natuurlijk bestond er in die tijd nog geen lasmetaal voor deze legering en het eerste pijpmateriaal is toen gelast met een elektrode die qua chemische samenstelling in de buurt kwam. De chemische samenstelling van de elektrode luidde: 21% Cr, 9,5% Ni en 2,2 % Mo. De gedachte erachter was dat het hogere Cr- gehalte wellicht het gemis aan Mo zou compenseren, later bleek om andere redenen dat de keuze nog niet zo slecht was.

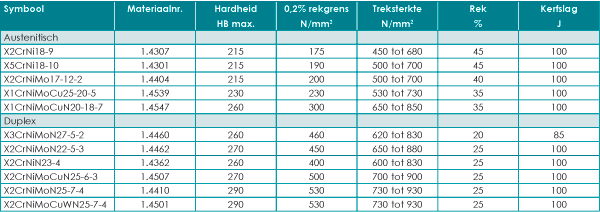

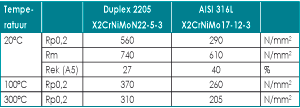

Tabel 1. Mechanische eigenschappen van diverse RVS-soorten

De Duitse chemische industrie stond enigszins sceptisch tegenover het 1.4417 materiaal en verlangde een roestvast staal met een hoger Cr en Mo. Legeringen werden aangeboden met 22% tot 25% Cr, 5% Ni en 2,5% tot 4 % Mo en een laag C- en S-gehalte. Aanvankelijk gebruikte de markt een staal met 22% Cr, 5% Ni en 3% Mo en uiteraard een laag C- en S-gehalte. Ervaringen bij de verwerking waren er nog niet en één en ander leidde tot diverse problemen. Dit type staal werd op de markt gebracht onder het werkstofnummer 1.4462. De optredende problemen ontstonden voornamelijk bij de verwerking van het staal en bij het lassen. Achteraf gezien niet zo verwonderlijk als men de chemische analyse van het staal en de mechanische eigenschappen kritisch beschouwt.

Zoals uit tabel 1 blijkt heeft duplex staal in vergelijking met conventioneel austenitisch roestvaststaal een hoge rekgrens. In de praktijk blijkt dat de minimumeis aan het staal, gesteld qua vastheidseigenschappen, dikwijls aanmerkelijk worden overschreden (zie tabel?3). Er moeten grotere krachten worden ingezet, bijvoorbeeld bij het bordelen van bodems. Indien deze niet voorhanden zijn, is voorwarmen de oplossing. Een van de eerste constructies in duplex staal (type?1.4462) werd vervaardigd in Duitsland bij een grote chemiegigant. Men bestelde 16 mm dik 1.4462 materiaal voor de vervaardiging van een reactievat. De te lassen naden werden voorzien van een X-naad en gelast met een elektrode met dezelfde chemische analyse als het plaatmateriaal.

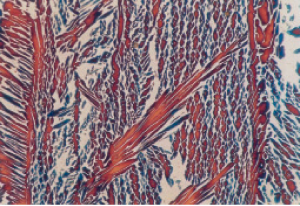

De eerste helft van de X-naad verliep probleemloos. Doch de eerste tegenlaag scheurde spontaan. Dwarsdoorsneden vervaardigd van de lasnaad toonden een groot verschil aan tussen de laatst gelegde laag en de onderliggende laag (zie foto 3). De onderliggende laag bestond uit ferriet en austeniet en de laatst gelegde lasrups was volledig ferritisch. De scheur verliep in de ferriet en stopte in de austeniet-ferrietstructuur.

Foto 3. Scheur in ferriet omgebogen door austeniet

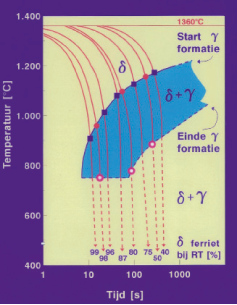

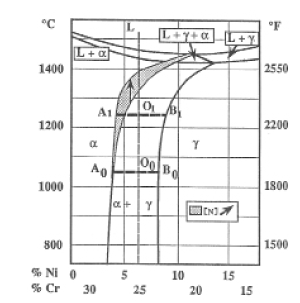

Figuur 1. Hoffmeister en Mundt

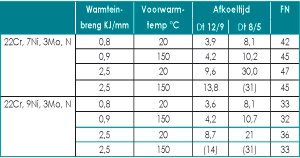

Publicaties van prof. Hoffmeister en Dr. Mundt, over het stollingsgedrag van relatief hoog chroom- en laag nikkelhoudende legeringen gaven in feite aan welke weg gegaan moest worden, om het opgetreden probleem op te lossen (zie figuur?1). Bij een te snelle afkoeling vanaf hoge temperaturen was het mogelijk 100% ferriet te creéren. Men had dus als taak de 'austeniet-neus' te verschuiven, zodat onder lasomstandigheden d.w.z. na snelle tot zeer snelle afkoelingen, naast ferriet ook het benodigde taaie austeniet kon ontstaan. Om tot deze slotsom te komen, is een proefserie elektroden opgezet met een constant gehalte aan de elementen Cr, Mo en C en een variabel Ni-gehalte. De proeven zijn gelast bij kamertemperatuur en bij een voorwarming op 250°C. Bovendien is gelast met een warmte-inbreng van ca. 1 KkJ en van 2,5 kJ/mm. Hierbij is de afkoeltijd gemeten tussen 800 en 500°C en tussen 1200 en 900°C.

Tabel 4, Invloed warmte inbreng op lasmetaal 22-7-3LC en 22-9-3 LC

Natuurlijk zijn ook ferrietmetingen gedaan (zie tabel?4). Het bleek dat voldoende austeniet ontstaat bij een nikkelgehalte dat ligt tussen de 7 en 9% om in de lasverbinding, de krimpspanningen in de lasconstructie op te vangen. Elektroden vervaardigd met ca. 9% Ni geven in de praktijk uitstekende resultaten. Met deze vaststelling was het mogelijk zich verder in het duplex staal te verdiepen. Direct na het verschijnen op de markt van de normale duplex-soorten dienden zich de hoger gelegeerde typen aan, de z.g. super duplex-soorten. Deze superlegeringen hebben een hoger legeringniveau (Cr, Mo, N en soms W en Cu) en dientengevolge een hogere corrosieweerstand. Daarenboven vertoonden zij hogere sterkten. Deze legeringen hebben inmiddels een bepaald marktaandeel verworven. Deze typen kunnen qua corrosieweerstand wedijveren met menige super austeniet, waarbij dient te worden vermeld dat ook de sterkte-eigenschappen veelal superieur zijn.

Invloed ferriet

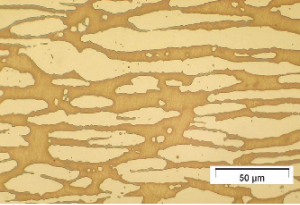

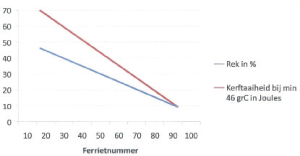

Gewalst duplex staal, afgeschrikt vanaf 1.050°C in water vertoont een structuur met 50% ferriet en 50% austeniet (zie foto?2). De aanwezigheid van het relatief hoge percentage ferriet maakt het staal sterk. De rekgrens en de sterkte nemen toe en de kerftaaiheid en de rek nemen af (zie figuur?2). Bij een te hoog ferrietgehalte kan de ductiliteit zodanig sterk worden verlaagd dat scheurvorming kan optreden.Vandaar dat er eisen worden gesteld aan het ferrietgehalte bij het lassen.

Foto 2. Gewalst duplex staal (foto Schielab)

Figuur 2. Ferrietnummer vs rek en kerftaaiheid

Corrosievastheid

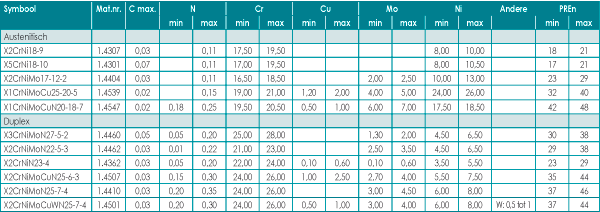

In vergelijking tot conventioneel austenitisch RVS heeft duplex staal een hogere corrosieweerstand. Eén en ander is toe te schrijven aan een hoger legeringsniveau en de duplex-structuur. Vooral de weerstand tegen spanningscorrosie en putvormige aantasting is groter. In tabel 2 is naast de chemische analyse ook het PREn-getal vermeld van enkele austenitische, superaustenitische, duplex- en superduplex-soorten. De weerstand tegen putvormige corrosie wordt vaak uitgedrukt in een z.g. PREn-nummer. Des te hoger het getal des te groter is de weerstand tegen corrosie. Het PREn –getal wordt als volgt opgebouwd: % Cr + 3,3% Mo + 16% N. Voor de superduplex-soorten met toevoegingen van W, geldt de vlg. formule: %Cr + 3,3 (% Mo+0,5W) + 16N.

Tabel 2. Chemische samenstelling diverse RVS-typen

Eigenschappen duplex bij verhoogde temperatuur

De sterkte-eigenschappen van duplex staal dalen zoals bij alle staalsoorten bij verhoging van de temperatuur (zie tabel?3). Bij de vervorming van bepaalde constructies, kan men hiervan gebruik maken, bijv. door een korte tijd het duplex staal te verhitten, op bijv. 300°C, op die temperatuur te vervormen en dan weer normaal af te koelen.

Tabel 3. Mechanische waarden bij oplopende temperatuur in vergelijk met 316L

Lassen van duplex staal

Bij het lassen van duplex wordt men geconfronteerd met temperaturen die variëren vanaf de smelttemperatuur tot kamertemperatuur. De verblijftijd op een gegeven temperatuur is afhankelijk van een aantal factoren zoals:

• de te lassen dikte

• de warmte-inbreng

• de interpass-temperatuur

• evt. voorwarmtemperatuur

Als gevolg van deze verblijftijd op een gegeven temperatuur en de chemische samenstelling van het lasmetaal kunnen er in de lasconstructie een groot aantal structuren en/of uitscheidingen gevormd worden. De meeste van deze uitscheidingen hebben een negatief effect op de eigenschappen en dus op de verdere verwerking van het duplex. Hiermee moet men in de praktijk terdege rekening houden. Bij het lassen van een conventioneel duplex staal met een aan de plaat identiek lasmetaal, zal zoals reeds eerder is gememoreerd, een ontoelaatbaar hoog ferrietgehalte ontstaan, dat in de praktijk aanleiding kan zijn tot het ontstaan van scheuren. Om dit te voorkomen dient men in het lasmetaal het nikkel-gehalte te verhogen. Aangezien stikstof ook een austenische werking heeft, wordt ook dit element in het lasmetaal toegevoegd. Vooral Ni verschuift de 'neus' van het principe diagram waardoor bij afkoeling meer tijd ontstaat om austeniet te vormen (zie foto 1).

Foto 1. Duplex-structuur in lasmetaal

De invloed van het stikstof is weergegeven in figuur?3. Hieruit blijkt, dat de temperatuurinterval bij hoge temperatuur kleiner is en dat daardoor minder tijd wordt aangeboden om ferriet te vormen. Een te hoog N-aanbod dient echter ook vermeden te worden, omdat dat in het lasmetaal tot poreusheid kan leiden.

Figuur 3. Invloed van stikstof