Schade voorkomen pijpenwarmtewisselaar

Bij de productie van diverse levensmiddelen worden warmtewisselaars toegepast. Er zijn qua ontwerp verschillende type warmtewisselaars, zoals pijp in pijpwisselaars, platen warmtewisselaars, zogenaamde kussenplaten en de veel toegepaste warmtewisselaars met een pijpenbundel. Selectiecriteria voor de toepassing van de verschillende typen warmtewisselaars zijn kostprijs, warmteoverdracht vermogen (koelend/verwarmend oppervlak), viscositeit van het te verwarmen/ koelen medium, inspecteerbaarheid en repareerbaarheid, mogelijkheden tot reiniging en voor de warmtewisselaar beschikbare plaats in een productieplant. In dit artikel wordt een schade aan een roestvaststalen (AISI-type 316L) pijpenwarmtewisselaar behandeld, waarbij zowel defecten vanuit het fabricagestadium als door het gebruik zijn aangetroffen.

Warmtewisselaars met een pijpenbundel bestaan veelal uit een gesloten omhulsel met daarin gladde of geribbelde platen of pijpen en afgesloten door één of meer platen of halve bollen. In het geval van een pijpenwarmtewisselaar worden zowel rechte; spiraalvormige als in U-vorm gebogen pijpen toegepast. Soms worden ook pijpen met vinnen toegepast. In de warmtewisselaars worden tussen de genoemde onderdelen steeds twee of meer van elkaar gescheiden ruimten gecreëerd. Door deze ruimten worden dezelfde of volledig van elkaar verschillende media gevoerd die warmte aan elkaar moeten overdragen. Afhankelijk van de media moet contact tussen die media beslist worden voorkomen omdat contact desastreuze gevolgen kan hebben voor het product (vervuiling) of voor de omgeving (ontploffing, milieuvervuiling, e.a.). Voorbeelden hiervan zijn de gevolgen van vervuiling van het product in de pharmaceutische industrie en in de voedingsmiddelenindustrie. De ontwerpen zijn dan ook afhankelijk van de media en de bedrijfsomstandigheden.

Ontwerpcriteria zijn onder andere warmteoverdragend oppervlak, bedrijfstemperatuur, druk (verschil), media, materiaaleigenschappen (corrosiebestendigheid, mechanische eigenschappen), toelaatbaarheid van spleten (bacteriën, mogelijkheden tot reiniging), inspeeteerbaarheid en repareerbaarheid.

Maar zelfs als er op basis van de selectiecriteria ter bepaling van het type warmtewisselaar en de ontwerp criteria een juist ontwerp is gemaakt, kunnen er nog problemen ontstaan als gevolg van de fabricagemethoden. Ook kunnen kleine verschillen tussen de ontwerp- en de gebruiksomstandigheden tot vervelende gevolgen leiden.

Het object

De betreffende pijpenwarmtewisselaars waren globaal samengesteld uit 10 rechte 1/2" x 1 nim pijpen, een buitenmantel 4" x 2,0 mm en hierin gelaste vlakke 3 mm dikke pijpplaten. De 1/2" pijpen waren in de gaten in de pijpplaten geschoven en aan de buitenzijde gelast. De pijpplaten waren met een hoeklas aan de buitenmantel gelast. De temperatuur van de hier niet nader te specificeren vloeistof in de pijpen had tijdens bedrijf een temperatuur van circa 100°C, de vloeistof om de pijpen had tijdens bedrijf een temperatuur van circa 10°C. De warmtewisselaar werd batchgewijs gebruikt. Na enkele maanden gebruik bleek het merendeel van de pijp-pijpplaat lassen gescheurd.

De warmtewisselaar is aan Schielab aangeboden voor onderzoek naar de aard en de oorzaak van de ontstane scheuren. Het onderzoek dat is uitgevoerd bestond uit visueel onderzoek, onderzoek met een stereo microscoop, het uitnemen en prepareren van doorsneden van de gescheurde pijppijpplaat lassen voor microscopisch onderzoek en elektronen microscopisch onderzoek aan een scheuroppervlak van een opengebroken scheur. Het onderzoek gaf globaal de volgende resultaten.

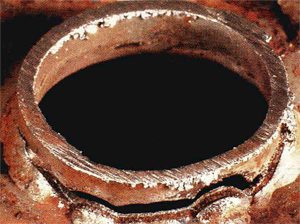

Op zowel de binnenzijde als de buitenzijde van de pijpen zat een bruine aanslag. De pijpplaten stonden enigszins bol. In het centrum van de platen was de bolling ongeveer 2 mm naar buiten. Bij beide pijpplaten bleken zeven van de pijpen, de buitenste ring van de pijpen vormend, in omtreksrichting gescheurd en wel over 30 tot 50% van de omtrek. Alle scheuren liepen aan de zijde van de buitenmantel en liepen in de pijp, de smeltlijn van de las volgend (zie afbeelding 1). De pijp-pijpplaat lassen waren niet allemaal over de gehele omtrek doorgelast. Er bleek echter geen verband te bestaan tussen de locaties van de onvolkomen doorlassing en de scheuren.

Enkele scheuren zijn opengebroken voor nader onderzoek van de scheuroppervlakken. Deze bleken, hoewel ze golvend verliepen, tamelijk glad en nauwelijks bedekt met corrosieproducten en stonden loodrecht op het pijpoppervlak. De scheuroppervlakken vertoonden vaag een patroon van min of meer concentrisch verlopende lijnen, die aan de uiteinden enigszins semi-ellipsvormig liepen.

Microscopisch onderzoek van geprepareerde dwarsdoorsneden van de scheuren toonden pijpmateriaal met een voor roestvaststaal van het type AISI 316L normale austenitische matrix waarin geen uitscheidingen zijn aangetroffen. Wel is een in langsrichting georiënteerd deformatiepatroon aangetroffen. Dit is een gebruikelijk gevolg van het pijpfabrikageproces. Langs een deel van de scheur bleek het materiaal niet vervormd.

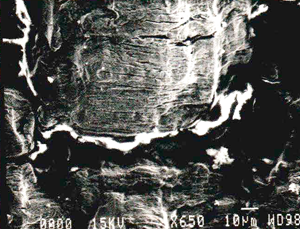

Elektronen microscopisch onderzoek aan enkele oppervlakken van de open gebroken scheuren toonden een deel met scheurstappen, met een gemiddelde grootte van 3 micron (afbeelding 2). Scheurstappen worden gevormd tijdens de stapsgewijze groei van scheuren, en duiden op vermoeiing als schade oorzaak.

De aanslag op de pijpoppervlakken aan zowel de binnenals de buitenkant bleek eenzelfde samenstelling te hebben en betrof het product, dat door lekkage door de scheuren niet alleen aan de productzijde, maar ook aan de andere zijde terecht kon komen. De las tussen de pijpplaat en de buitenmantel vertoonde kleine scheurtjes, hoogstwaarschijnlijk warmscheuren (afbeelding 3). Deze scheurtjes stonden aan de doorlassingszijde open, doordat de pijpplaat naar buiten was opgebold. De scheurtjes hadden echter geen relatie tot de opgetreden scheuren in de pijpen.

Afbeelding1 Gescheurde pijp, met een scheur die de smeltlijn van de las volgt.

Afbeelding 2 Elektronen microscopisch beeld van scheurstappen op het scheuroppervlak.

Afbeelding 3 Warmtescheuren in de lassen tussen de pijpplaat en de buitenmantel.

Uit de resultaten van het onderzoek is afgeleid dat er hier sprake was van vermoeiing. Het patroon van concentrische lijnen en de aangetroffen scheurstappen in combinatie met de ongedeformeerde structuur langs een deel van de scheuren ondersteunen dit. Uit het patroon van de concentrische lijnen en de grootte van de scheurstappen is afgeleid dat de scheuren in 300 belastingswisselingen zijn gegroeid, te beginnen vanaf het buitenoppervlak van de pijpen. Dat de scheurtjes begonnen zijn op de smeltlijn van de lassen, is te verklaren uit de geometrische verstoring ter plaatse, waardoor de spanningen lokaal verhoogd worden.

De spanningen in de warmtewisselaar bestaan uit de som van:

- Residuele spanningen in het uitgangsmateriaal; deze spanningen vinden hun oorsprong in het wals- en smeedproces van het uitgangsmateriaal voor pijpplaat en pijpen. Dergelijke spanningen kunnen worden verlaagd door oplossingsgloeien of spanningsarmgloeien. Het oplosgloeien vindt plaats door een half uur te gloeien op ca. 1050°C gevolgd door afschrikken in water. Spanningsarmgloeien is alleen succesvol als, in verband met de vorming van ongewenste uitscheidingen (carbides e.d.), het temperatuurgebied tussen -450°C en -850°C gemeden wordt. Dit betekent langdurig (12 tot 24 uur, afhankelijk van de materiaaldiktel gloeien op een temperatuur van ca. 425°C.

- Spanningen in de pijpplaat en de pijpen geïntroduceerd tijdens het lassen. Daar dit leidt tot plastische vervorming van het betreffende materiaal moet men rekening houden met residuele trekspanningen ter grootte van de rekgrens van het materiaal. Van belang zijn o.a. lasvolgorde, lasdikte, en warmte-inbreng.

- Het niveau van de lasspanningen in de pijpplaat is afhankelijk van het aantal lassen (pijpen) in de pijpplaat, de steek en de diameter van de gaten, de lasdikte en de pijpplaatdikte. Bovendien spelen de spanningen ten gevolge van het aanbrengen van de lassen tussen de pijpplaten en de mantel een rol.

- De spanningen als gevolg van de bewerking (deformatie!) van de pijpplaat, zoals het ponsen, boren, schaven, enz. Onregelmatigheden in de oppervlakken van de geboorde of geponste gaten kunnen door kerfeffecten

lokale spanningsverhoging tot gevolg hebben. Bovendien wordt, afhankelijk van de kwaliteit van de boren, het materiaal aan het gatoppervlak gedeformeerd.

- Wisselende thermische spanningen. In dit geval is er sprake van vermoeiing, waarvoor een wisselende spanning noodzakelijk is. De wisselende component in de spanning is hier gevormd doordat de pijpen in de pijpenbundel bij het opwarmen meeren/of sneller uitzetten dan de buitenpijp. Hierdoor ontstaan drukspanningen op de pijpplaat, wat de uitholling verklaart. Bij de opvolgende afkoeling worden trekspanningen in de pijpjes veroorzaakt. Het steeds opwarmen en afkoelen heeft geresulteerd in een wisselende spanningscomponent. Het faalmechanisme wordt onder andere op basis van bovenstaande thermo-mechanische vermoeiing genoemd.

Om de problematiek van scheurvorming en corrosie van warmtewisselaars systematisch in kaart te brengen is door Schielab b.v. veel onderzoek gedaan naar de productiewijze van de betreffende warmtewisselaars. Hiermee kan Schielab opdrachtgevers op verschillende manieren van dienst zijn. Dit kan bijvoorbeeld tijdens de ontwerpfase, de productiefase of in een later stadium als er schade aan de warmtewisselaars is ontstaan.

Voor meer informatie over constructie relevant onderzoek kunt u contact opnemen met: Element Materials Technology