Drieluik over corrosie bij of door lasverbindingen Deel 1

Lassen en levensduur: de kost gaat voor de baat

Klik hier voor Deel 2

Klik hier voor Deel 3

Bij het ontwerpen van veel installaties speelt de corrosievastheid van het toe te passen materiaal een belangrijke rol. Te denken valt bijvoorbeeld aan installaties voor de behandeling van vervuild oppervlaktewater, proceswater, bluswaterleidingen, maar ook aan offshore installaties, chemische en petrochemische installaties. Dr.ir. Peter van Houten, IW en ir. Jelle Brantsma, IWE, gaan in een drieluik dieper in op de te maken keuzes en de uitvoering van het lasproces en de invloed, die dat heeft op de corrosieweerstand van lasverbindingen.

De materiaalkeuze voor het bouwen van een bepaalde installatie geschiedt op basis van de te verwachten corrosieve omstandigheden. Behalve eerdere ervaring, spelen daarbij kennis van de chemische samenstelling van het medium en de bedrijfscondities een belangrijke rol. Op basis van deze gegevens, materiaalkennis en de gewenste levensduur, wordt een materiaal geselecteerd.

Al naar gelang de specifieke omstandigheden kan dit bijvoorbeeld een koolstofstaal, een austenitisch of een austenitisch/ferritisch (duplex) roestvaststaal zijn. Indien nodig wordt uitgeweken naar hoogwaardiger (lees duurdere) legeringen, zoals bijvoorbeeld superaustenieten, hoognikkellegeringen, titaan of zirkonium.

Effecten van lassen Tijdens de bouw van een installatie worden diverse verbindingstechnieken toegepast, waarbij lassen in de praktijk nog steeds de meest toegepaste techniek is. Lassen kan echter beschouwd worden als een - in vergelijking tot de zorg die de materiaalfabrikant aan het materiaal heeft besteed - ongecontroleerde behandeling, die het materiaal geen goede dienst bewijst.

Door het lassen kunnen namelijk allerlei ongewenste effecten optreden waardoor de corrosievastheid van zowel het lasmetaal als de warmtebeïnvloede zone (WBZ) naast de las sterk negatief beïnvloed kan worden (zie figuur 1). In veel gevallen zijn deze effecten op voorhand bekend en door de juiste voorzorgsmaatregelen in acht te nemen te beperken of te voorkomen. In enkele gevallen zijn de effecten door nabehandelingen gedeeltelijk of geheel op te heffen.

Extra maatregelen worden in de praktijk als lastig ervaren en bovendien zijn er uiteraard altijd extra kosten aan verbonden, waardoor in de praktijk niet altijd juist gehandeld wordt. Vaak wordt dan vergeten dat de gevolgen, en daarmee de kosten, van falen van een lasverbinding uiteindelijk veel hoger kunnen uitvallen. Hierbij moet gedacht worden aan veiligheid en milieu, kosten van procesuitval, een ontevreden klant, en daarbij geteld de kosten van de noodzakelijke herstelwerkzaamheden (als reparatie nog mogelijk is!).

Invloed van lassen op corrosievastheid

De eigenschappen van een materiaal, en daarmee de mate van corrosievastheid, worden door een fabrikant van basismateriaal bij het vervaardigen middels een nauwgezette procesvoering beheerst en gecontroleerd.

Lassen heeft in het algemeen een nadelige invloed op deze oorspronkelijke corrosievastheid van het uitgangsmateriaal. Bij de beschouwing over de invloed van lassen op de corrosievastheid van lasverbindingen moet zodoende onderscheid worden gemaakt tussen het lasmetaal, de warmtebeïnvloede zone (WBZ) en het basismateriaal.

De corrosievastheid van een materiaal wordt bepaald door:

• de chemische samenstelling;

• de microstructuur;

• materiaalspanningen.

En bovendien hebben nog invloed:

• de conditie van het oppervlak dat in contact staat met het corrosief medium; en

• de geometrie van het oppervlak.

Bij het lassen treedt smelten en vermenging van een deel van het basismetaal met het toegepaste lastoevoegmateriaal op. In de lasboog kan afbrand (of toebrand) van legeringselementen optreden. Zowel de mate van opmenging als toe- of afbrand is procesafhankelijk, waarbij met name het gekozen lasproces, de toegepaste warmte-inbreng (heat input) en het toegepaste lastoevoegmateriaal een belangrijke rol spelen.

Uitgaande van een gekozen lastoevoegmateriaal (kerndraad), lasnaadvoorbereiding, laskantreiniging en lasproces (opmenging) wordt de conditie van het lasmetaal verder beïnvloed door de wijze van gasbescherming (MIG/MAG, backing), de keuze van het bekledingstype van de elektrode (BMBE), en de keuze van het poeder (OP). Dit gecombineerd levert het lasmetaal, waarvan de corrosievastheid wordt bepaald door de chemische samenstelling en de microstructuur.

Bekend is het optreden van galvanische corrosie bij lassen waarvan de samenstelling van lasmetaal en de te verbinden delen onderling te sterk afwijken (zie figuur 2). Bij galvanische corrosie zal het meest onedele materiaal preferent aangetast worden. Overigens kunnen verschillen in microstructuur bij gelijke samenstelling ook grote verschillen in corrosiegedrag te zien geven.

Uit de aard van het proces heeft het lasmetaal, veelal in tegenstelling tot het basismateriaal (meestal gewalst of gesmeed) een dendritische (giet)structuur, die al naar gelang de combinatie van voorwarmen, warmte-inbreng en lagenopbouw meer of minder grof zal zijn.

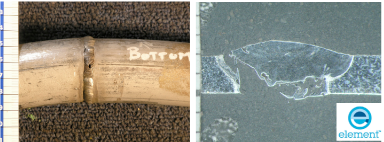

Figuur 1. Putcorrosie en knife line attack langs de beide smeltlijnen van een las (twee rijen van putten) in de wand (316Ti) van een scheepsijsmachine (medium zeewater). De las en het plaatmateriaal bleken bestand tegen het gekoelde zeewater, de warmtebeïnvloede zones echter niet.

Structuurverschil en krimp

Verschillen in microstructuur in de WBZ van het basismateriaal kunnen optreden door fasetransformaties (waaronder hardingsverschijnselen), korrelgroei en korrelverfijning. Ook kunnen uitscheidingen in de korrels en aan de korrelgrenzen optreden.

Zowel korrelgroei als uitscheidingen hebben een negatieve invloed op de corrosievastheid. Een bekend probleem bij gelast roestvaststaal is het optreden van corrosie door uitscheidingen van carbiden aan de korrelgrenzen (interkristallijne corrosie). Tegenwoordig is de vorming van sigmafase (selectieve corrosie en verbrossing) nog steeds een probleem bij het lassen van super duplex roestvaststaal.

Ook onvoldoende gereinigde laskanten voorafgaande aan het lassen kan tot problemen met uitscheidingen leiden.

Structuurveranderingen en krimp (overwegend bepaald door de lasnaadvorm en warmte-inbreng) tijdens het stollen van de las verhogen lokaal de inwendige spanningen van het materiaal. Ook hierdoor neemt de corrosieweerstand af: hoge inwendige (trek)spanningen kunnen, in combinatie met de aanwezige nominale bedrijfsspanningen, leiden tot het optreden van spanningscorrosie. Afhankelijk van de procescondities kan spanningscorrosie zowel bij laaggelegeerd staal als hooggelegeerde materialen optreden.

De structuur van en spanningen bij de lasverbinding kunnen door voorwarmen, een aangehouden interpass temperatuur en uiteindelijk door een nabehandeling (post weld heat treatment, stralen, peenen, enz.) beïnvloed worden.

Figuur 2. De corrosievastheid van een lasverbinding wordt onder meer beïnvloed door de samenstelling van het lasmetaal. De linker foto toont een TP316L koelleiding waar binnen een jaar gebruik galvanische aantasting van het lasmetaal is opgetreden als gevolg van plaatselijk gebruik van een verkeerde las electrode (ongelegeerd staal). De rechter foto toont de doorsnede van de aangetaste lasverbinding.

Voldoende gasbescherming voorkomt aanloopkleuren

De conditie van het oppervlak is met name bij roestvaststaal van groot belang. De corrosievastheid van roestvaststaal wordt bepaald door de aanwezigheid van een zeer dunne passieve huid van chroomoxiden aan het oppervlak.

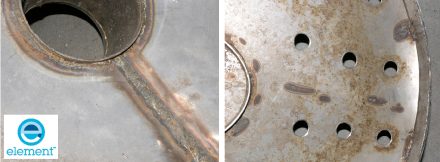

Door onvoldoende gebruik van schermgas of backing gas kan aan de doorlaszijde of aan de sluitlaagzijde het oppervlak van de las en de warmtebeïnvloede zone (WBZ) direct naast de las oxideren.

Een dergelijke oxidatie toont zich in de vorm van aanloopkleuren (zie figuur 3). Aanloopkleuren zijn in feite het gevolg van een onregelmatig verdikte en onvolkomen (niet voldoende afdichtende) oxidehuid. De matrix direct onder deze oxidehuid is verarmd aan chroom. Een dergelijk oppervlak met aanloopkleuren is sterk gevoelig voor diverse soorten van corrosieve aantasting. Aanloopkleuren kunnen na het lassen middels slijpen of beitsen verwijderd worden, waarna het oppervlak onder atmosferische condities vanzelf passiveert (het vormen van een goed afdichtende dunne oxidehuid), waardoor de corrosieweerstand weer hersteld is.

Het verwijderen van aanloopkleuren aan de binnenzijde van leidingsystemen moet middels beitsen, maar dit kan echter, zeker bij grotere leidingsystemen, problematisch en kostbaar zijn. Aanloopkleuren kunnen zodoende beter vermeden worden. Dit kan door voldoende gasbescherming aan beide zijden van de lasverbinding toe te passen (booggas en backinggas).

Figuur 3. Aanloopkleuren met beginnende aantasting langs de lassen aan het inwendige van een type 304L roestvast stalen watertank.

Lasfouten zijn funest voor de corrosievastheid

Lasfouten kunnen eveneens aanleiding geven tot corrosie. Bekend is dat onvoldoende doorlassing en slakrestanten of insluitsels aan het oppervlak van de las aanleiding kunnen geven tot spleet- of putcorrosie. Ook onvolkomenheden in de lasgeometrie (uitlijnigheid, te zware doorlassing) kunnen het corrosiegedrag nadelig beïnvloeden. Hierbij moet gedacht worden aan het afzetten van sedimenten in een leiding, wervelingen (erosiecorrosie) bij de lasnaad of het achterblijven van product bij lasnaden na het draineren van leidingen.

Uit bovenstaande blijkt dat zowel de juiste keuze als ook de juiste uitvoering van het lasproces een grote invloed heeft op de corrosieweerstand van lasverbindingen.

Hiermee is een einde gekomen aan het eerste deel van de drieluik over corrosie bij of door lasverbindingen. In deel II wordt verder ingegaan op de vormen van corrosieve aantasting.

Dit eerste deel van de drieluik kwam tot stand door medewerking van dr.ir. Peter van Houten, IWE, werkzaam bij Element Materials Technology Rotterdam b.v. uit Breda en ir. Jelle Brantsma, IWE, Project manager bij het Burgumse Damen Shipyard.