Het lassen van roestvaste staalsoorten voor toepassing op hoge temperatuur

De eigenschappen die aan roestvaststaal voor toepassingen op hoge temperatuur worden gesteld zijn te onderscheiden in twee belangrijke categorieën. Ten eerste is dat de weerstand tegen hoge temperatuurcorrosie, zoals de bestendigheid tegen oxidatie, carburisatie, sulfidatie en chlorinatie. Ten tweede zijn dat de mechanisch/metallurgische eigenschappen op hoge temperatuur zoals sterkte, kruipsterkte, kerftaaiheid, weerstand tegen verbrossing en de gevoeligheid voor warmscheuren.

Zoals altijd heeft elk voordeel zijn nadeel en zal op grond van de toepassing en de technische mogelijkheden, gekozen moeten worden voor de optimale corrosie óf de mechanische eigenschappen. Er kunnen ook situaties zijn waar voor een compromis gekozen moet worden.

Enkele voorbeelden van ogenschijnlijk tegenstrijdige invloeden van bepaalde legeringselementen in roestvaste staalsoorten, kunnen alsvolgt kort omschreven worden. Een hoog chroomgehalte met een laag koolstofgehalte zijn goed voor de corrosieweerstand, maar verhogen de kans op verbrossing door de vorming van Sigma-fase en korrelgroei (ferritisch RVS). De toevoeging van voldoende nikkel zorgt voor een austenitische structuur die een betere corrosiebestendigheid heeft en niet verbrost, maar wel gevoelig is voor warmscheuren. Koolstof is met elementen als Cr, Nb, Ti, Mo en Zr nodig om de voor de kruipsterkte benodigde carbides te vormen, maar heeft een negatieve uitwerking op de weerstand tegen corrosie. Silicium versterkt weliswaar de oxidehuid waardoor de weerstand tegen hoge temperatuurcorrosie (oxidatie) verbetert, maar bevordert ook de warmscheurgevoeligheid.

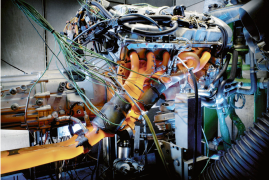

Voorbeeld van een toepassing van roestvaststaal bij hoge temperaturen: Een spruitstuk en de katalysator van een uitlaatgasinstallatie uit ferritisch chroomstaal op de proefstand bij meer dan 900°C.

(Foto van Eberspächer Duitsland)

Dit geeft aan dat de uiteindelijke samenstelling van een roestvast basismateriaal correct op de toepassing afgestemd moet worden en dat de materiaalkeuze in het ontwerp met de bedrijfsomstandigheden vastgelegd dienen te worden. Voor toepassingen waar de eigenschappen van roestvaststaal niet voldoende zijn, kan worden uitgeweken naar de nikkelbasislegeringen (Nibas), die echter wel hogere kosten met zich meebrengen.

Voor de lastoevoegmaterialen gelden dezelfde metaalkundige wetten, waar nog de extra moeilijkheidsgraad bij komt dat de eigenschappen vaak in de zogenaamde ‘als gelaste toestand’ voorhanden moeten zijn, omdat in de praktijk vaak vanwege de vorm en afmeting van de constructie geen mogelijkheid bestaat om een warmtebehandeling uit te voeren. Dit in tegenstelling tot de basismaterialen die in optimale gegloeide toestand kunnen worden geleverd.

Interessante industriesegmenten waar roestvaste staalsoorten veelvuldig voor toepassing op hoge temperatuur worden ingezet zijn:

• Thermische Energie Opwekking (met fossiele brandstoffen):

Bedrijfstemperatuur tot 900°C, met materiaaltypen als 12Cr, 304H, 304HCu, 347H, 310(H) en Nibas typen Alloy 263 en 617, met gelijkwaardige lastoevoegmaterialen.

• Waste-to-Energy (Vuilverbrandingsinstallaties):

Bedrijfstemperatuur van 500-630°C à 610-770°C, met materiaaltypen als CrMo met Nibas cladding, type Alloy 625 en 686, met gelijkwaardige lastoevoegmaterialen.

• Petrochemie (raffinaderijen):

Bedrijfstemperatuur tot 1.150°C, met materiaaltypen als 12Cr, 304H, 316H, 309H, HK40, 310 en Nibas typen Alloy 600, 617, 625 en 800(H), met gelijkwaardige lastoevoegmaterialen.

• Automotive (uitlaatgasinstallaties):

Bedrijfstemperatuur van -40 tot 950°C, met materiaaltypen als 18Cr, 304L, 309HSi, GX40CrNiSi25 20 en lastoevoegmateriaaltypen 307H, 308LSi, 309, 409Nb, 430LNb, 430LNbTi, 439 en Nibas.

Als recente nieuwe ontwikkeling voor de automobielindustrie kan de metaalgevulde draad worden genoemd die, door het feit dat de lichtboog wijder is dan bij het lassen met een massieve draad van dezelfde doorsnede, een betere naadoverbrugbaarheid heeft, hetgeen bij het volautomatisch lassen van dunne materialen een groot voordeel is. Voor alle hier genoemde industriesegmenten zijn lastoevoegmaterialen ontwikkeld en beschikbaar in de vorm van beklede elektroden, massieve draden voor het TIG- en MIG/MAG-lassen, draad/poedercombinaties en gevulde draden met slak of als metaalgevulde draad. Een en ander natuurlijk in afhankelijkheid van de te lassen materiaaldikten en de lasposities. De typische materiaalcombinaties voor de verschillende industriesegmenten en het lassen ervan zal in de voordracht uitgebreid en aan de hand van praktische voorbeelden besproken worden.

De voordracht is tot stand gekomen in samenwerking met dr. Herbert Heuser, Michael Staber en Robin Götschl van de Böhler Welding Group.