Verbinding tussen koolstofstaal en roestvast staal

Er komen tal van toepassingen voor in de industrie waarbij er een verbinding moet worden gemaakt tussen koolstofstaal en roestvast staal. Bij gewone lasverbindingen doet zich echter al te vaak breuk voor. Dergelijke breuk wordt in het algemeen toegeschreven aan de scherpe overgang in samenstelling en microstructuur die zich ter plaatse van de las voordoen, alsmede het ontstaan van plaatselijk hoge spanningen als gevolg van het verschil in uitzetting tussen koolstofstaal enerzijds en roestvast staal anderzijds. Verder ontstaat er in de nabijheid van de las een zacht koolstofarm gebied dat een beslissende rol speelt bij het optreden van versnelde kruip tot breuk onder invloed van optredende bedrijfs- en bewerkingsspanningen.

A.M.G. Bosscha

Breuk van lassen tussen ongelijksoortige metalen

Diverse toepassingen in de industrie vereisen verbinding tussen koolstofstaal en roestvast staal. Elektriciteitscentrales zijn hiervan een kenmerkend voorbeeld. De primaire ketels en warmtewisselaars in kolengestookte centrales, werken bij temperaturen en milieus waarbij het gebruik van goedkoop ferritisch gelegeerd staal mogelijk is, terwijl de oververhitter en herverhitter werken bij hogere temperaturen en in corrosievere milieus, die het gebruik van austenitisch roestvast staal vereisen. Er moet dan een las worden gelegd tussen ongelijksoortige metalen. Zulke lasverbindingen zijn vaak gevoelig voor voortijdige breuk bij blootstelling aan verhoogde bedrijfstemperaturen.

In de gelaste toestand ontstaat er bij de las een verloop in de samenstelling als gevolg van gedeeltelijke opmenging. De relatief hoge hardbaarheid die met dit verloop in samenstelling gepaard gaat, gecombineerd met de hoge afkoelsnelheden die bij fusielassen optreden, produceren een martensietlaag ter plaatse van het lasgrensvlak. Er kunnen hier hardheidsverschillen worden waargenomen van meer dan 200 HV over een afstand van niet meer dan 250 µm. De meeste toepassingen vereisen, alvorens ze in gebruik worden gesteld, een warmtebehandeling na lassen om restspanningen af te bouwen en martensiet te ontlaten.

Roestvast-staallegeringen hebben lagere koolstofgehaltes dan gelegeerd staal (0,03 - 0,08 gew.% C in roestvast staal, tegen 0,10 - 0,15 gew.% in gelegeerd staal). Dit leidt tot een concentratieverloop van koolstof over de lasverbinding. Austenitisch roestvast staal bezit een hoge oplosbaarheid voor koolstof en een betrekkelijke lage diffusiviteit, terwijl bij ferritisch staal de oplosbaarheid van koolstof juist laag is en de diffusiviteit hoog. Een en ander leidt tot koolstofmigratie van het hoog-koolstofhoudende gelegeerd koolstofstaal via de las naar het laag-koolstofhoudende roestvast staal. Plaatselijke variaties in de koolstofconcentratie kunnen enerzijds oplopen tot wel 0,7 gew.% en anderzijds lager zijn dan ongeveer 0,01 gew.% over afstanden in de orde van grootte van 100 µm.

De afname van het koolstofgehalte van het gelegeerde koolstofstaal verlaagt plaatselijk de kruipsterkte. De koolstof die in het roestvast staal terecht komt vormt hier tijdens de warmtebehandeling na het lassen chroomcarbiden. Daarnaast kan de hardheid plaatselijk als gevolg van diverse veranderingen in de microstructuur oplopen tot wel 500 HV, terwijl enkele micrometer verderop de koolstofverarmde zone een hardheid van niet meer dan zo’n 130 HV vertoont. Het hardheidsverloop dat na lassen optrad wordt door de warmtebehandeling na lassen nog veel geprononceerder.

Breuk in lassen tussen ongelijksoortige metaallegeringen wordt toegeschreven aan de scherpe overgangen in de microstructuur, tezamen met de verschillen in thermische uitzettingscoëfficiënt van beide legeringen. De uitzettingscoëfficiënt van austenitisch roestvast staal is zo’n 30% hoger dan gelegeerd staal bij de heersende temperaturen in kolengestookte centrales. Hierdoor kunnen bij een temperatuursverschil van niet meer dan 170°C (een temperatuursverandering die makkelijk wordt gehaald tijdens bedrijf) al spanningen aan het lasgrensvlak worden opgewekt van wel 230 MPa.

De levensduur van lasverbindingen tussen ongelijksoortige metaallegeringen kan worden verlengd door gebruik te maken van nikkellegeringen en aangepaste lasnaadontwerpen. Hiermee kan de levensduur met een factor van ongeveer zes worden verlengd, hoewel een verbetering is het nog lang geen afdoende remedie voor de langere termijn.

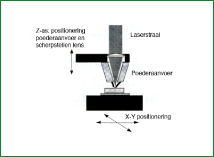

Afbeelding 1. Schematische weergave van het LENS proces.

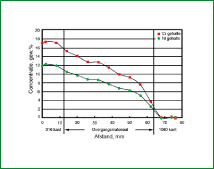

Afbeelding 2. Variatie in chemische samenstelling langs de overgangsverbinding voor nikkel en chroom.

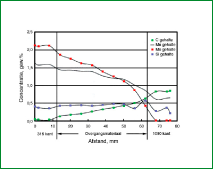

Afbeelding 3. Variatie in chemische samenstelling langs de overgangsverbinding voor koolstof, mangaan, molybdeen en silicium.

Rechtstreeks neerslaan van metaal

Rechtstreeks neerslaan van metaal slaat op fabricageprocessen waarmee het mogelijk is om volledig dichte complexe vormen te produceren direct vanaf een met de computer vervaardigde (CAD) tekening. Laser Engineered Net Shaping (LENS) is zo’n proces. Hierbij wordt gebruik gemaakt van een computer gestuurd lasersysteem dat is geïntegreerd met dubbele voeders waarmee poeder kan worden geïnjecteerd in een door de laser opgewekte laspoel. Afbeelding 1 toont schematisch een opstelling van een laser en metaalpoeder injectoren, waarmee een poel van gesmolten metaal wordt gemaakt in een substraat dat is bevestigd op een X-Y tafel. Het poeder uit de dubbele voeders wordt in de poel geïnjecteerd terwijl de ondergrond de nodige twee-dimensionale bewegingen uitvoert die zijn vastgelegd in de CAD tekening. Op deze wijze kan er een volledig dicht werkstuk worden opgebouwd via opeenvolgende op elkaar liggende lagen. De dubbele voeders kunnen onafhankelijk worden gestuurd, zodat binnen het werkstuk de samenstelling kan worden veranderd ten behoeve van optimale mechanische eigenschappen en corrosievastheid. Verder wordt er een laspoel sensor gebruikt waarmee variaties in de poelgrootte, die het gevolg zijn van veranderingen in de warmtestroom die samenhangen met variaties in de werkstukafmetingen, kunnen worden geëlimineerd.

Met dit systeem kunnen er overgangsverbindingen worden gemaakt tussen gelegeerd koolstofstaal en roestvast staal waarbij de samenstelling kan worden gestuurd over betrekkelijk grote afstanden. Hierdoor worden scherpe overgangen in de microstructuur en samenstelling, die aanleiding geven tot breuk tijdens bedrijf, vermeden. De overgangsverbinding bestaat in feite uit twee min of meer aan elkaar grenzende verbindingen met ongeveer dezelfde samenstelling met daartussen een overgangsgebied met geleidelijk verlopende microstructuren en samenstellingen.

Eigenschappen LENS-las

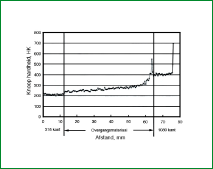

De variatie in chemische samenstelling langs het overgangsgebied is te zien op afbeelding 2 en 3. Het eerste en laatste gedeelte vertonen een vrij constante samenstelling, terwijl het deel daartussen een geleidelijke overgang te zien geeft van (in dit geval) roestvast staal type 316 naar koolstofstaal type 1085. Het verloop van de microhardheid is te zien op afbeelding 4. De hardheid veranderd vrij geleidelijk met twee duidelijke uitzonderingen aan de koolstofstaal kant.

Afbeelding 5 toont de microstructuur vanaf de 316 kant tot een afstand van ongeveer 62 mm van de 316 kant. De microstructuur in dit gebied bestaat uit een austenitische matrix met stollingscellen die kenmerkend zijn voor een roestvast staal dat primair is gestold als austeniet.

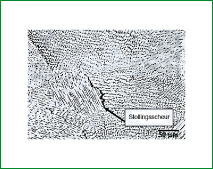

Er kunnen kleine hoeveelheden ferriet aanwezig zijn in het dendritische gebied dat is ontstaan aan het eind van de stolling als gevolg van segregatie van Cr en Mo, maar de microstructuur in dit gebied is toch nagenoeg volledig austenitisch. Er werden ook af en toe scheuren aangetroffen langs de interdendritische en korrelgrens gebieden. Plaats en vorm van deze scheuren zijn consistent met stollingsscheuren die kunnen worden toegeschreven aan het primair stollen als austeniet.

Dergelijke stollingsscheuren zijn te voorkomen door de samenstelling in dit gebied zodanig te wijzigen dat de stolling verloopt via ferriet naar austeniet in plaats van via austeniet naar austeniet plus wat ferriet of uitsluitend austeniet. De waargenomen hardheidspieken kunnen worden vermeden door gebruik te maken van gelegeerd koolstofstaal met een wat lager koolstofgehalte en het gebied waarin ze kunnen optreden kan wat worden gespreid door aanpassing van de procesparameters en een warmtebehandeling van de verbinding om mogelijke resterende hardheidspieken te verwijderen. Nader onderzoek in deze is nog wel vereist. Aan de hand van metingen van de nominale en lokale samenstelling van de verbinding kan met behulp van de WRC en Schaeffler diagrammen inzicht worden verkregen in de evolutie van de optredende microstructuren.

Afbeelding 4.Variatie in microhardheid langs de overgangsverbinding.

Afbeelding 5. Kenmerkende microstructuur zoals die tot ongeveer 62 mm afstand vanaf de 316 kant zijn waargenomen.