De praktijk van het laserlassen

Laserlassen wordt voor een groot aantal toepassingen en even zovele verschillende materialen gebruikt. Voorbeelden hiervan zijn onder andere bij de produktie van transmissies voor automobielen zoals synchronisatietandwielen en koppelingshuizen, het dichtlassen van hart pacemakers, koelkastdeuren

en warmtewisselaars.

J .D. Bayards

(artikel gepubliceerd in Roestvast Staal nummer 9, 1995- artikel 106)

Gelaste metalen

Laserlassen kan zowel worden gebruikt voor het verbinden van de meeste metalen aan zichzelf als aan ongelijksoortige metalen die echter wel metallurgisch gezien verenigbaar zijn. Laag-koolstofstaal is makkelijk lasbaar, maar als het koolstofgehalte hoger wordt dan 0,25%, veroorzaakt marrensiervorming brosse lassen en scheuring. Pulslassen helpt om de neiging tot scheuren tot een minimum te beperken. Volledig gekalmeerd of half-gekalmeerd staal verdient de voorkeur, vooral voor constructieve doeleinden, omdat lassen in ongekalmeerd staal porositeiten kunnen bevatten. Staal met hoge gehalten aan zwavel en fosfor kunnen gevoelig zijn voor warmscheuring tijdens lassen. Er kan ook porositeit optreden in automatenstaal

dat zwavel, selenium, cadmium of lood bevat. Er hebben zich moeilijkheden voorgedaan bij het lassen van opgekooid of genitreerd staal. Lassen in deze legeringen zijn in het algemeen poreus en vertonen scheuren. Soms worden deze metalen voorzien van opzetstukken van nikkel ter verhoging van hun sterkte. Talrijke roestvast-staaltypen worden beschouwd als geschikte kandidaten voor laserlassen. Het lage warmtegeleidingsvermogen van deze metalen staat de vorming van smallere lassen toe en diepere penetratie dan welke mogelijk zijn bij koolstofstaal. Roestvast staal uit de AISI 300 reeks, met uitzondering van de automatentypen AISI 303 en 303Se en de gestabiliseerde typen AISI 321 en 347, zijn vlot te lassen. Lassen die zijn gelegd in sommige roestvaststaaltypen uit de AISI 400-reeks kunnen bros zijn en vereisen na het lassen een gloeibehandeling. Er worden talrijke hittevaste nikkellegeringen en ijzerlegeringen met succes met laserbundels gelast. Titaniumlegeringen en andere hittevaste legeringen kunnen op deze wijze worden gelast, maar er is altijd een inert schermgas nodig om oxydatie van deze legringen tegen te gaan.

Naadvorm

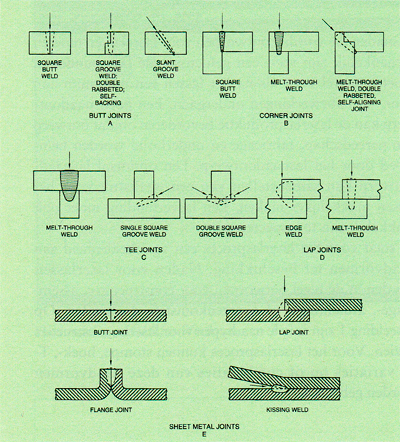

Lasnaden die worden ontworpen voor laserlassen moeten toegankelijk zijn voor een gefocusseerde laserbundel en moeten zowel voor als na het lassen een minimum aan voor-en nabewerkingen ondergaan. Een goed naadontwerp kan de laserlasproduktie bevorderen omdat ontwerp van gereedschap, fabricage en onderhoud worden beïnvloed door het lasnaadontwerp. Een optimaal lasnaadontwerp kan samenstellen van een werkstuk voor het lassen makkelijker maken. Een lasverbinding moet ook makkelijk zijn te inspecteren. Er staat voor het laserlasproces een verscheidenheid aan naadvormen ter beschikking. Naden voor laserlassen worden in de regel ontworpen voor constructieve, assemblage-, afdichtings-of overeenkomstige doeleinden. Op afbeelding 1 zijn enkele naadtypen voor laserlasconstructies te zien. Voor het laserlasproces kunnen stompe, hoek-, T- en variaties op of combinaties van deze naadvormen worden gebruikt.

Afbeelding 1. Naadtypen voor laser/assen.

Stompe las

Stompe lassen kunnen in een rondje lopen, ringvormig zijn zoals bij buisverbindingen of langgerekt. Er moet worden gezorgd voor reinheid van de laskanten, net als bij elke andere lasprocedure; roest en scale moeten worden verwijderd. Een belangrijk aspect bij voorbereidingen voor laserlassen is de opstelling. Soms kunnen er spleten van 3% van de wanddikte worden getolereerd. Als de spleten te extreem worden, doet zich echter onvoldoende vulling voor met lasmetaal. Als er gebruik wordt gemaakt van een stompe las voor een laserlasverbinding, dan moet het gebruik van neerhoudgereedschap worden overwogen, vooral als het gaat om een toepassing die wordt herhaald in geval van hoge produktievolumes. Stompe lassen zijn geschikt voor geautomatiseerde lasprocedures die zijn afgestemd op hoge produktievolumes, maar er moet wel worden gezorgd voor een hecht contact door middel van een goed ontworpen inklemming en dimensionele controle van de werkstukken. In het geval van rondlopende stompe lassen kunnen er subassemblages worden gemaakt waarin de benodigde lassen worden aangebracht en die vervolgens verder worden afgebouwd, onafhankelijk van het lasproces. Preassemblage kan het gehele ontwerp van een laserlassysteem vereenvoudigen. Een afzonderlijk assemblagestation voegt bovendien een verdere mogelijkheid toe ter beheersing van de kwaliteit van het produktiesysteem, omdat maattoleranties nog voor het verbindingsproces kunnen worden nagemeten. Stompe lassen (afbeelding 1A) zijn toepasbaar voor constructiedoeleinden, assemblage en afdichting. Met een 25 kW C02-laser blijken er stompe lassen realiseerbaar te zijn met een penetratie van 32 mm in een enkele lasgang, bij gebruik maken van de sleutelgattechniek. Sleutelgatlassen wordt heel eenvoudig uitgevoerd met een scherp gefocusseerde laserbundel van 1 kW of hoger. Assemblage van structurele delen waarbij beperkte of gedeeltelijke penetratie wordt vereist, kan ook plaatsvinden met lasers van een wat lager vermogen. Bij lagere vermogensniveaus vindt er geen sleutelgatvorming plaats, maar wordt de laspoel gevormd via geleiding vanaf het materiaaloppervlak, net zoals bij conventionele lasprocessen.

T -verbinding

Een laserbundel kan op de bodem van een toegankelijke T-verbinding worden gericht (zie afbeelding 1C). Bij een optimale invalshoek kan een gefocusseerde bundel de spleet volgen tussen de elkaar kruisende werkstukken. Afhankelijk van de wanddikte en laservermogen vindt er fusie plaats op het grensvlak tussen de werkstukken. De spanningslast wordt hoofdzakelijk via de grondnaad overgedragen van het ene deel naar het andere. Als er een groef ontstaat, dan zal deze de spanning doen dalen. Met een laser gevormde groeflassen zijn gewoonlijk niet zo uitgesproken als die welke met typische booglasprocessen worden verkregen.

Hoeknaad

Hoeknaden (zie afbeelding 1B) worden vaak toegepast bij assemblagewerk en afdichtingen met het laserlasproces. Het gebruik van een hoeknaad wordt beperkt door de plaatdikte. Hoe dunner het materiaal, des te lager het benodigde vermogen, maar des te hoger zijn de eisen die word en gesteld aan het lokaliseren van het bundelbrandpunt. De hoeknaad heeft als voordeel toegankelijkheid voor gereedschap en inklemming als die nodig mochten zijn voor het in stand houden van een goede opstelling.

Overlapnaad

Overlapnaden (zie afbeelding 1D) worden met name gebruikt voor verbindingen in plaatmetaal. De gefocusseerde laserstraal kan inslaan op het bovenste oppervlak, waarna er laspenetratie optreedt in of door een of meer op elkaar liggende platen. Voor dit lasnaadtype is geen innig contact nodig omdat gesmolten lasmetaal de begrensde spleet tussen de diverse lagen overbrugt. Bij sommige toepassingen met bekleed staal kan een spleet voordelig zijn. Via deze spleet kunnen gasvormige produkten ontsnappen, die tijdens het lassen ontstaan in de deklaag. De spleettolerantie heeft een betrekkelijk nauw spreidingsgebied en hangt samen met de dikte van het werkstuk en de laserbundeldiameter. Materiaal met een dikte van bijvoorbeeld 0,8 mm tot 1,0 mm kan worden gelast met een laserbundel met een diameter van ongeveer 0,5 mm, en er is een spleet vereist van ongeveer 0,08 mm om porositeit tegen te gaan als gevolg van ontgassing. Als de spleet echter groter wordt dan 0,15 mm, dan kan er onvoldoende fusie van de verbinding optreden. Net als bij elke overlaplas fungeert de fusiezone als spanningsdrager. Ter vergroting van het grensvlak kan de laserbundel in een rondgaand of in een lineair patroon worden bewogen. Hoewel met een laser gelaste overlapverbindingen niet zo gevoelig zijn voor variaties in de opstelling als andere naadtypen, moet er toch worden gezorgd voor voldoende inklemming.

Met een laser gelaste overlapnaden worden gekenmerkt door een lichte lashoogte op de vlakken van de fusiezone. Voor doorgebrande overlaplassen kan er een lichte ophoging van de grondnaad worden verkregen. Als het onderste deel van het werkstuk niet is gepenetreerd, dan wordt er op het buitenoppervlak gewoonlijk een vervorming waargenomen. De overlapnaad is ten slotte minder afhankelijk van de nauwkeurigheid waarmee de bundel wordt gericht dan stompe naden, hoeknaden of T-naden.

Toepassingsvoorbeeld

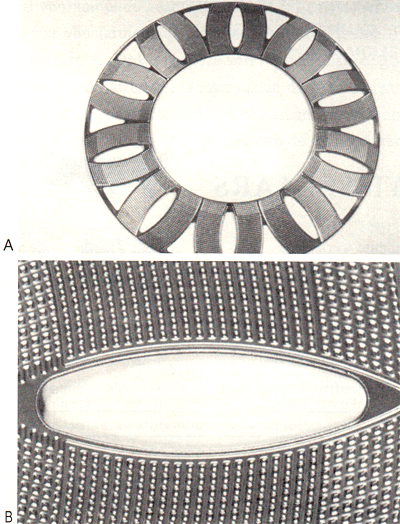

Op afbeelding 2A is een platenpaar te zien van een warmtewisselaar, dat is verbonden door middel van lassen die rondom de luchtgaten (zie afbeelding 2B) zijn gelegd. Het materiaal van deze platen is 0,2 mm dik *Inconel TM 625. Het laswerk is uitgevoerd met een CO2-laser die geschikt is voor een continu uitgangsvermogen van 750 W en die werkte in de versterkte pulsmodus (te weten een pulsduur van 1,5 milliseconde en 200 pulsen per seconde). Het naadtype is een overlapnaad en er werd een bundel gebruikt met een brandpuntafstand van 127 mm.

Afbeelding 2. Platenpaar uit een warmtewisselaar die aan elkaar zijn gelast met laserbundellassen rondom elk van de luchtgaten.

*Inconel® is een handelsmerk van Inco Family of Companies.