Lasbaarheid van roestvast staal

Roestvast staal is een verzamelnaam waarmee een aantal soorten worden aangeduid. Als er wordt gesproken over lasbaarheid van roestvast staal, dan moet eerst worden aangegeven om welke soort het gaat. In dit artikel wordt de lasbaarheid besproken van ferritisch, martensitisch en austenitisch roestvast staal, alsmede de invloed die het lassen heeft op de kenmerkende eigenschappen van deze roestvast staalsoorten.

G. den Ouden

(artikel gepubliceerd in Roestvast Staal nummer 7, 1991- artikel 76)

Inleiding

Roestvast staalsoorten zijn ijzerlegeringen waarvan chroom en nikkel de belangrijkste legeringselementen zijn. Door de aanwezigheid van chroom in hoeveelheden groter dan 12% wordt aan het oppervlak een dichte, zichzelf herstellende chroom-oxydelaag gevormd, terwijl dit passiverende effect door de aanwezigheid van nikkel nog wordt versterkt. Onderscheid kan worden gemaakt in ferritische, martensitische en austenitische soorten, waarvan de laatste verreweg het meest worden toegepast. De verschillende roestvast staalsoorten kunnen worden aangeduid met behulp van de classificatie volgens het American Iron and Steel lnstitute (AISI). Hierbij wordt gebruik gemaakt van een getal van drie cijfers. Is het eerste cijfer een 4 dan heeft men te maken met ferritisch of martensitisch staal, is het eerste cijfer een 3 dan betreft het austenitisch staal, en is het eerste cijfer een 2 dan gaat het om austenitisch staal waarbij een gedeelte van het nikkel is vervangen door mangaan.

Ferritisch roestvast staal

Ferritisch roestvast staal is in principe tamelijk goed lasbaar, al moet er wel reken ing worden gehouden met enkele beperkende factoren. Het belangrijkste probleem dat bij het lassen van ferritisch roestvast staal optreedt, is korrelgroei in de warmtebeïnvloede zone. Aan dit euvel is weinig te doen: korrelverfijning is alleen te realiseren door middel van koudvervorming gevolgd door rekristallisatie, en deze procedure is in het algemeen moeilijk uitvoerbaar. Een ander probleem dat zich vooral bij typen met relatief laag chroomgehalte en/ of relatief hoog koolstofgehalte kan voordoen, is de vorming van kleine hoeveelheden martensiet langs de korrelgrenzen. Deze martensiet heeft een zeer nadelige invloed op de mechanische eigenschappen en in het bijzonder op de taaiheid van het materiaal. Voorts kan bij het lassen van ferritisch roestvast staal (met name bij typen met een hoog chroomgehalte) onder bepaalde omstandigheden σ-fase ontstaan. De σ-fase is een zeer harde en brosse Fe-Cr verbinding die, evenals martensiet, de taaiheid nadelig beïnvloedt. Ook zal in het algemeen als gevolg van het lassen de gevoeligheid voor interkristallijne corrosie toenemen. Bij het lassen van ferritische typen wordt bij voorkeur austenitisch toevoegmateriaal gebruikt. Soms worden echter ook elektroden met dezelfde samenstelling als het moedermateriaal toegepast.

Martensitisch roestvast staal

Martensitisch roestvast staal heeft een zeer beperkte lasbaarheid. Het belangrijkste probleem is martensietvorming in de warmtebeïnvloede zone, waardoor plaatselijk de hardheid toeneemt en de taaiheid afneemt. Voorwarmen en/of een warmtebehandeling na het lassen zijn bijna altijd vereist. Ook bestaat de kans op het optreden van koudscheuren, hetgeen onder andere het gebruik van laagwaterstof elektroden noodzakelijk maakt. Sommige martensitische roestvast staalsoorten worden als gevolg van het lassen gevoelig voor spanningscorrosie. Als toevoegmateriaal wordt in de regel materiaal gebruikt dat dezelfde samenstelling heeft als het moedermateriaaL Ook is het mogelijk austenitisch toevoegmateriaal toe te passen. Dit heeft het voordeel dat ongewenste waterstof als gevolg van de grotere oplosbaarheid in het austeniet kan worden opgenomen. Een nadeel is echter het optreden van restspanningen in verband met het grote verschil in uitzettingscoëfficiënt tussen het austeniet en het moedermateriaal.

Austenitisch roestvast staal

Dit materiaal is in het algemeen goed lasbaar. Lassen is mogelijk met alle varianten van het booglasproces, waarbij in de regel toevoegmateriaal wordt gebruikt dat dezelfde samenstelling heeft als het moedermateriaal. De goede lasbaarheid hangt vooral samen met het feit dat tijdens het lassen geen hardingsstructuren worden gevormd. Toch kunnen zich bij het lassen van austenitisch roestvast staal verschillende problemen voordoen. In de eerste plaats kan korrelgroei optreden in de warmtebeïnvloede zone en zal lasmetaal ontstaan dat gekenmerkt wordt door grove kristallen. Daarnaast kan tijdens het lassen σ-fase worden gevormd. Hierbij moet worden opgemerkt dat de vorming van σ-fase vanuit ferriet veel sneller verloopt dan vanuit austeniet. Voorts moet bij het lassen van austenitische roestvast staalsoorten rekening worden gehouden met de hoge uitzettingscoëfficiënt en het lage warmtegeleidingsverm.ogen. Deze veroorzaken respectievelijk grote krimp en kans op doorbranden bij het lassen van de grondlaag. Om grote vervormingen tegen te gaan moeten passende maatregelen worden genomen, zoals het op kleine onderlinge afstand aanbrengen van hechtlassen. Om een snelle warmteafvoer te realiseren, verdient het aanbeveling koelstrippen toe te passen.

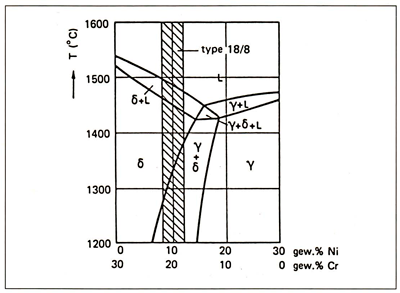

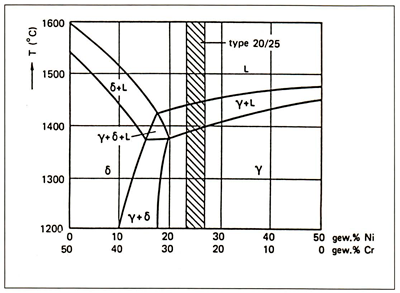

Een bijzonder probleem bij het lassen van austenitische staalsoorten is het optreden van warmscheuren, en meer in het bijzonder stolscheuren. Het optreden van warmscheuren in austeniet hangt samen met de geringe oplosbaarheid van bepaalde verontreinigingen, zoals zwavel en fosfor, in austeniet, waardoor bij het stoilen laagsmeltende fasen langs de korrelgrenzen kunnen ontstaan. De aanwezigheid van ferriet in het austeniet werkt het ontstaan van warmscheuren tegen. Lasmetaal dat geheel austenitisch is, zal dus scheurgevoeliger zijn dan lasmetaal dat naast austeniet ook enig ferriet bevat. De gunstige invloed van ferriet op de warmscheurgevoeligheid houdt verband met de grotere oplosbaarheid van zwavel en fosfor in ferriet dan in austeniet. Dit kan worden toegelicht aan de hand van afbeeldingen 1 en 2. Hierin zijn twee verschillende verticale doorsneden van het ternaire Fe-Cr-Ni toestandsdiagram weergegeven. Uit deze figuren blijkt dat lasmetaal dat bij kamertemperatuur geheel austenitisch is (zoals het type 25/20) austenitisch stolt, terwijl lasmetaal dat bij kamertemperatuur naast austeniet enig ferriet bevat (zoals het type 18/8) ferritisch stolt.

Afbeelding 1. Verticale doorsnede van het ternaire Fe-Cr-Ni toestandsdiagram. Het gearceerde gebied geeft de samenstelling weer van het type 18/8.

Afbeelding 2. Verticale doorsnede van het ternaire Fe-Cr-Ni toestandsdiagram. Het gearceerde gebied geeft de samenstelling weer van het type 25/20.

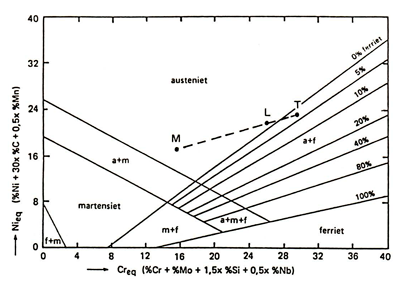

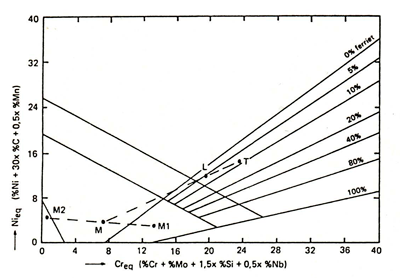

Aangezien zwavel en fosfor beter oplossen in ferriet dan in austeniet, zal bij lasmetaal van het type 18/8 de kans op het ontstaan van laagsmeltende fasen langs de korrelgrenzen geringer zijn dan bij lasmetaal van het type 25/20. Bovendien heeft het type 25/20 een vlakkere solidus-liquidus lus dan het type 18/8, waardoor de grotere scheurgevoeligheid mede kan worden verklaard. Opgemerkt moet worden dat, hoewel ferriet een gunstige invloed heeft op de warmscheurgevoeligheid, het ongunstig is met het oog op de corrosie bestendigheid. Een hoeveelheid van circa 5% blijkt in de meeste gevallen een aanvaardbaar compromis te zijn. Het percentage ferriet dat onder gegeven omstandigheden in het lasmetaal ontstaat, kan worden voorspeld door gebruik te maken van het Schaeffler-diagram (zie afb. 3). In het Schaeffler-diagram zijn de structuurbestanddelen aangegeven als functie van het nikkelequivalent (verticale as) en het chroomequivalent (horizontale as). Het nikkelequivalent (Nieq) is een maat voor de totale austenietvormende werking van de diverse legeringselementen, waarbij nikkel als maatstaf wordt genomen. Het nikkelequivalent wordt gegeven door:

- Nieq = %Ni + 30 x %C + 0,5 x %Mn (1)

Het chroomequivalent (Creq) is een maat voor de totale ferrietvormende werking met chroom als maatstaf en wordt gegeven door:

- Creq =%Cr +%Mo + 1,5 x %Si + 0,5 x %Nb (2)

Afbeelding 3. Het Schaeffler-diagram.

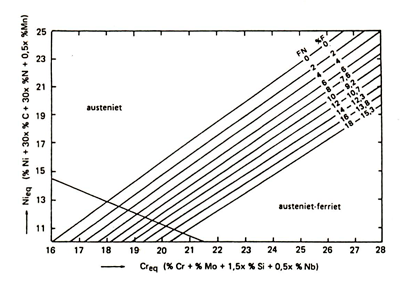

Hoewel het Schaeffler-diagram is opgesteld voor handlassen met beklede elektrode (5 mm elektrodediameter, 12 mm plaatdikte) kan er in principe ook gebruik van worden gemaakt in andere situaties. Wanneer een relatief grote hoeveelheid stikstof in het lasmetaal aanwezig is, verdient het voorkeur gebruik te maken van het De Long-diagram (zie afb. 4). In dit diagram wordt een nikkelequivalent gebruikt waarin ook stikstof (een sterke austenietvormer) is opgenomen. Voorts zijn in het De Long-diagram de horizontale en verticale schaal zodanig verschoven en vergroot, dat de aandacht speciaal komt te liggen op samenstellingen die van belang zijn bij austenitische roestvast staalsoorten.

Afbeelding 4. Het De Long-diagram.

In situaties waar de samenstell ing van het toevoegmateriaal verschilt van dat van het moedermateriaal bij het bepalen van het nikkeiequivalent en het chroomequivalent moet er rekening worden gehouden met opmenging. De toepassing van het Schaeffler-of De Long-diagram kan worden verduidelijkt aan de hand van het volgende voorbeeld (zie afb. 3). Wordt een staalsoort met een samenstelling die in het Schaeffler-diagram kan worden aangeduid door een punt M, gelast met toevoegmateriaal van de samenstelling aangeduid door punt T, dan zal de samenstelling van het lasmetaal gegeven worden door een punt L op de verbindingslijn MT. De precieze plaats van L op MT wordt bepaald door de opmenging. Bij een opmenging van bijvoorbeeld 25 % (25 % van de totale hoeveelheid lasmetaal is afkomstig van het moedermateriaal) ligt het punt L op één vierde gedeelte van de verbindingslijn, gerekend vanaf punt T.

Het ferrietgehalte in lasmetaal kan vrij nauwkeurig worden bepaald met behulp van metallografische technieken. In de praktijk wordt echter voor dit doel meestal gebruik gemaakt van een gestandaardiseerde magnetische methode, waarbij het ferrietgehalte wordt uitgedrukt in termen van het zogenaamde ferrietgetal (Ferrite Number FN). Dit ferrietgetal komt bij laag gehalte (tot FN=8) goed overeen met het ferrietpercentage, maar wijkt boven FN=8 in toenemende mate van het ferrietpercentage af (zie afb. 4). Een ander probleem dat zich, naast het optreden van warmscheuren, bij het lassen van austenitisch roestvast staal kan voordoen, is vermindering van de corrosiebestendigheid. Dit verschijnsel dat ook bij het lassen van ferritische en martensitische staalsoorten een rol kan spelen, zij het in veel mindere mate, zal in de volgende paragraaf afzonderlijk worden besproken.

Afname van de corrosiebestendigheid

Bij het lassen van roestvast staalsoorten kan onder bepaalde omstandigheden vermindering van corrosiebestendigheid optreden. De belangrijkste corrosievormen en de beïnvloeding daarvan door het lassen zullen hieronder kort worden besproken.

Putcorrosie

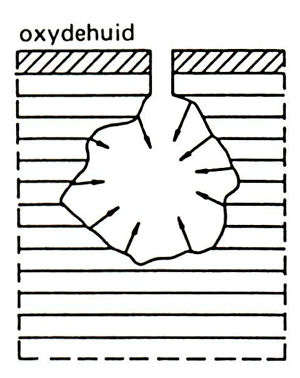

Deze vorm van corrosie treedt vooral op wanneer het milieu halogeenionen (en in het bijzonder chloorionen) bevat. De aantasting begint op bepaalde plaatsen aan het oppervlak, met name op die plaatsen waar defecten of onregelmatigheden aanwezig zijn. Nadat in het oppervlak een gaatje is ontstaan, wordt het onderliggende

materiaal opgelost en ontstaat er een uithollingspatroon, zoals schematisch is weergegeven in afbeelding 5. Lasverbindingen zijn in het algemeen gevoelig voor putcorrosie in verband met de ruwheid en onregelmatigheid van het oppervlak. Door polijsten van het oppervlak kan putcorrosie worden tegengaan. Ook legeren met molybdeen heeft een gunstig effect.

Afbeelding 5. Schematische voorstelling van het mechanisme van putcorrosie.

Spleetcorrosie

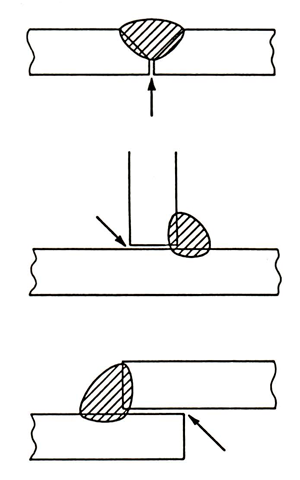

Wanneer in een constructie nauwe spleten voorkomen, die toegankelijk zijn voor een corrosief milieu, kan in die spleten versnelde aantasting optreden. Deze vorm van corrosie wordt spleetcorrosie genoemd en kan ook bij lasverbindingen een rol spelen. Hierbij kan bijvoorbeeld worden gedacht aan spleten die ontstaan bij een niet doorgelaste staande kant van een Y-naad, een eenzijdig uitgevoerde hoeklas, of een eenzijdig gelaste overlapnaad (zie afb. 6). Ook het gebruik van onderlegstrippen kan tot spleetcorrosie leiden. Het mechanisme van spleetcorrosie berust op een gebrek aan doorstroming, waardoor geen nieuwe oxydehuid kan worden gevormd. Maatregelen tegen spleetcorrosie zijn voor het grootste deel van constructieve aard . Bij het lassen moeten spleten worden voorkomen door volledig doorlassen, het tweezijdig uitvoeren .van hoek-en overlaplassen en het vermijden van onderlegstrippen.

Afbeelding 6. Spleten in lasverbindingen.

Spanningscorrosie

Spanningscorrosie kan optreden in aanwezigheid van:

- trekspanningen in het materiaal

- chloorionen in het milieu

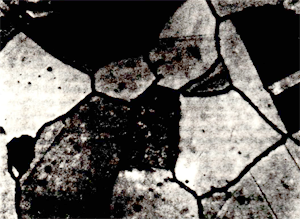

Het verschijnsel manifesteert zich in de vorm van scheurvorming. De scheuren die ontstaan kunnen zowel interkristallijn als transkri stallijn verlopen. Ze staan in het algemeen loodrecht op de spanningsrichting en vormen meestal een wijd vertakt netwerk. Een voorbeeld van een dergelijk netwerk is gegeven in afbeelding 7.

Gebleken is dat vooral austenitische roestvast staalsoorten gevoelig zijn voor deze corrosievorm. Voor het mechanisme van de scheurvorming bestaat geen algemeen aanvaarde verklaring. Spanningscorrosie komt vooral voor in de directe omgeving van lasverbindingen, omdat daar de kans op de aanwezigheid van trekspanningen meestal groot is. Het gevaar voor spanningscorrosie kan worden verminderd door het toevoegen van molybdeen, door het verlagen van het koolstofgehalte en door spanningsarm gloeien.

Afbeelding 7. Scheurvorming ten gevolge van spanningscorrosie.

Interkristallijne corrosie

Roestvast staalsoorten bevatten in het algemeen kleine hoeveelheden koolstof in oververzadigde toestand. Door verhitting tussen 450°C en 850°C kan deze koolstof in de vorm van chroomcarbiden worden uitgescheiden. Deze uitscheiding vindt bij voorkeur plaats aan de korrelgrenzen (afb. 8}. omdat chroomcarbiden geen samenhang vertonen met de matrix en kiemvorming dus aan de korrelgrenzen het makkelijkst verloopt. Door de uitscheiding wordt er chroom aan de matrix onttrokken. Aangezien de diffusiesnelheid van chroom veel lager is dan die van koolstof, zal in eerste instantie vooral de directe omgeving van de korrelgrenzen armer aan chroom worden. Daalt het chroomgehalte beneden de grens van 12% dan zal dit aanleiding kunnen geven tot interkristallijne corrosie. Het zijn vooral de austenitische typen (en dan nog in het bijzonder die typen die een relatief laag chroomgehalte hebben}. die gevoel ig zijn voor deze vorm van aantasting. Er zijn verschillende mogelijkheden om de gevoeligheid voor interkristallijne corrosie te verminderen.

Het ligt het meest voor de hand om het koolstofgehalte te verlagen . Voorbeelden van austenitische typen met een relatief laag koolstofgehalte zijn AISI 304L en AISI 316L met maximaal 0,03% koolstof. Een andere mogelijkheid om interkristallijne corrosie tegen te gaan is stabiliseren, dat wil zeggen het binden van de koolstof door elementen die een grotere affiniteit tot koolstof hebben dan chroom. Hiervoor worden meestal niobium of titaan gebruikt. Voorbeelden van gestabiliseerde austenitische staalsoorten zijn AISI 321 en AISI 347. Op grond van het voorgaande mag worden verwacht dat interkristallijne corrosie vooral zal (kunnen) optreden in de buurt van lasverbindingen. Tijdens het lassen wordt een smalle zone verhit in het kritische temperatuurgebied (450°C-850°C). Hoewel de verblijftijd maar kort is, kan toch het ontchromingseffect (in dit geval lasbederf genoemd) optreden.

Om lasbederf tegen te gaan verdient het aanbeveling in veel lagen te lassen, omdat hierdoor de kans op de vorming van chroomcarbide afneemt. Voorts dient voorwarmen te worden vermeden, terwijl een zo laag mogelijke 'interpass'-temperatuur moet worden aangehouden. Lasbederf kan worden opgeheven door de gevormde chroomcarbiden weer in oplossing te brengen. Dit kan worden gerealiseerd door oplosgloeien tussen 1020°C en 1150°C, gevolgd door snelle afkoeling. Er bestaan verschillende proeven om de gevoeligheid voor lasbederf te bepalen. De meest bekende zijn de Strauss-proef en de Huey-proef. Bij de Strauss-proef wordt het te beproeven materiaal 24 uur in een kokende oplossing van kopersulfaat en zwavelzuur gehouden. Na afloop wordt de gevoeligheid voor lasbederf vastgesteld aan de hand van een buigproef. Bij de Huey-proef wordt het proefmonster 48 uur in kokend salpeterzuur (65%) gehouden, waarna de gewichtsafname wordt bepaald.

Afbeelding 8. Chroomcarbiden op de korrelgrenzen van austenitisch roestvast staal.

Lasverbindingen tussen staalsoorten van verschillende samenstelling (zwart-wit verbindingen)

Wanneer gelegeerde staalsoorten van verschillende chemische samenstelling aan elkaar moeten worden gelast, doet zich het probleem voor van de keuze van het toevoegmateriaal. Bepalend voor deze keuze zijn de eigenschappen die van de lasverbinding en in het bijzonder van het lasmetaal worden geëist. Hoewel geen algemeen geldende voorschriften zijn te geven, wordt bij het lassen van ferri tisch staal aan ferritisch staal in de regel gebruik gemaakt, ofwel van toevoegmateriaal waarvan de samenstelling overeenkomt met die van het laagst gelegeerde staal, ofwel van austenitisch toevoegmateriaal. Bij het lassen van austenitisch staal aan ferritisch staal wordt bijna altijd austenitisch toevoegmateriaal toegepast. Een probleem dat zich bij lasverbindingen tussen staalsoorten van verschillende samenstelling kan voordoen, is de diffusie van koolstof van de warmtebeïnvloede zone naar het lasmetaal of omgekeerd. Deze diffusie treedt op wanneer de warmtebeïnvloede zone en het lasmetaal verschillen in chroomgehalte (chroom heeft een grotere affiniteit voor koolstof dan ijzer) en/of in kristallografische structuur (koolstof lost beter op in austeniet dan in ferriet).

Door de diffusie van koolstof zal plaatselijk ontkoling/opkoling optreden, hetgeen in het algemeen gepaard gaat met een verandering van de mechanische eigenschappen. Het hier gesignaleerde effect treedt niet alleen op bij het lassen, maar speelt ook een rol wanneer de lasverbinding een warmtebehandeling ondergaat, of aan hoge bedrijfstemperaturen wordt onderworpen. Bij het aan elkaar lassen van staalsoorten van verschillende samenstelling is het van belang de microstructuur van het lasmetaal te kunnen voorspellen. Hiervoor kan weer gebruik worden gemaakt van het Schaeffler-diagram of het De Long-diagram. Dit zal aan de hand van het volgende voorbeeld worden gedemonstreerd (zie afb. 9). Stel roestvast staal van het type AISI 410 (chroomequivalent 13,75; nikkelequivalent 2,8; punt M1 in afb. 9) wordt door middel van lassen verbonden met ongelegeerd staal (0,2 % C 1,0% Mn; punt M2 in afb. 9), waarbij gebruik wordt gemaakt van toevoegmateriaal van het type AISI 309 (chroomequivalent 23,75; nikkelequivalent 14,25 ; punt T in afb. 9). Wanneer beide laskanten in gelijke mate afsmelten dan heeft het gesmolten mengsel van de beide staalsoorten een samenstelling, aangegeven door het punt M, halverwege M1 en M2. De samenstelling en structuur van het uiteindelijke lasmetaal wordt nu gegeven door een punt L op de verbindingslijn MT. Aannemende dat de opmenging 25% bedraagt ligt L op één vierde gedeelte vanaf T.

Afbeelding 9. Toepassing van het Schaeffler-diagram bij het lassen van staalsoorten van verschillende samenstelling.

Literatuur

Castro, R.J. en de Cadenet, J.J., Welding Metallurgy of Stainless and Heat Resisting Steels, Cambridge University Press, Cambridge, 1975.

Davies, A.C., The science and practice of welding, 8th Edition, Cambridge University Press, Cambridge, 1986.

Kou, S., Welding Metallurgy, John Wiley & Sons, New York, 1987.

Lancaster, J.F., Metallurgy of Welding, 4th Edition, George Allen & Unwin, London, 1987.

Metals Handbook, 9th Edition, Vol.6: Welding, brazing and soldering, American Society for Metals, Cleveland, 1983.

Welding Handbook, 7th Edition, Vol.4 : Metals and their Weldability, American Welding Society, Miami, 1982.