Spanningscorrosie in warmtewisselaars (deel 1)

Warmtewisselaars worden gebruikt voor het uitwisselen van warmte tussen twee stromen, meestal door te koelen met water of lucht of te verhitten met stoom. Er zijn echter andere varianten. De ontwerper krijgt meestal te maken met pijpenwarmtewisselaars, die een veelheid van buizen bevatten in een systeem van één tot vier passages door de romp. Pijpenbundels kunnen U-vormig zijn, met een enkele pijpenplaat, ze kunnen ook recht zijn met hetzij vaste hetzij bewegende pijpenplaten. Andere wisselaartypen omvatten plaat-en-frame- (dit zijn meervoudige secties, die aan elkaar zijn geschroefd) en spiraalvormige wisselaars. Ten slotte zijn er nog de platenwisselaars. Een probleem met alle wisselaars is de mogelijkheid van scheurvormende spanningscorrosie (in het vervolg afgekort tot SSC) veroorzaakt aan de stoom-of waterzijde tengevolge van de procesomstandigheden, of door stoffen die zijn voortgebracht door verontreiniging van het proces met stoom of water.

Artikel gepubliceerd in Roestvast staal nummer 6 1993, artikel 37

Scheurlocaties

Warmtewisselaars hebben met andere apparaten de onvermijdelijke problemen van spanningen gemeen die het gevolg zijn van lassen, stompen en koudvervorming (vooral in deksels van waterkasten). Bijzonder bij pijpenwarmtewisselaars zijn de spanningen die samenhangen met het buigen van de pijpen die bedoeld zijn voor U-bundels (zie afbeelding 1) en de spanningen die worden ingebracht door het inrollen van pijpen in de pijpenplaat (de gangbaarste vorm van assemblage). De gebieden in de onmiddellijke nabijheid van de pijpenplaten en van de U-bochten zelf, zijn primaire plaatsen voor scheuring onder inwerking van het milieu. In plaat-en-framewisselaars komen restspanningen voor die samenhangen met de wijze waarop de samenstellende delen zijn gefabriceerd. Spiraalwisselaars bezitten spanningen die het gevolg zijn van de buigingsbewerking. Platenwisselaars bevatten restspanningen die zijn ontstaan bij het in vorm persen van de platen en het op elkaar klemmen van het platen pakket. Al dergelijke gebieden met hoge spanningen zijn direct verdacht.

Afbeelding 1.

Scheurdetectie

Visuele inspectie

Visuele inspectie en penetrantonderzoek is bij een warmtewisselaar beperkt uitvoerbaar vanwege de complexiteit van zijn opbouw, maar daar waar het mogelijk is is het een betrouwbare inspectiemethode. Boroscopen/endoscopen en gelijksoortige optische apparaten worden toegepast voor inspectie van het binnenste van pijpen.

Ultrasoon onderzoek

Hoewel ultrasoon onderzoek wordt toegepast tijdens kwaliteitscontrole bij de fabricage van pijpen en buizen valt de primaire rol ervan bij de geassembleerde wisselaar toe aan de inspectie van de romp en de deksels. Het kan ook worden gebruikt voor de inspectie van lasverbindingen in plaat-en-frame-en spiraalwisselaars.

Wervelstroomonderzoek

Dit is de inspectiemethode bij uitstek voor inspectie van de geassembleerde pijpenwisselaars (gesteld dat de pijpen zijn vervaardigd van een non-magnetische legering) op scheurtjes en onvolkomenheden in de pijpen zelf.

Akoestische emissie

Akoestische-emissietechnieken zijn toepasbaar.

Speciale technieken

Om zeer kleine defecten van welke oorsprong ook in pijpwanden op te sporen kan gebruik worden gemaakt van een halide-lekdetector waarmee sporenhoeveelheden gas dat aan een zijde van de wisselaar onder druk wordt binnengeleid, kunnen worden aangetoond. Een ultrasone lekdetector kan worden gebruikt om te 'luisteren' naar gaslekkage ter plaatse van kleine defecten in de buizen. Door de rompzijde van de wisselaar onder druk te zetten met lucht (en deze druk hoeft niet eens hoog te zijn) kunnen met de ultrasone-lekdetector lekken in de rol-of lasverbindingen worden opgespoord. Met dit systeem kunnen ook gescheurde of anderzijds defecte buizen worden opgespoord.

Maatregelen tegen scheuring

Alternatieve materialen

Behalve voor een volledige verandering van materiaal, lenen pijpenwarmtewisselaars zich voor twee bijzondere benaderingen die gepaard gaan met een gedeeltelijke verandering van constructiemateriaal. De eerste bestaat uit het gebruik van duplexbuizen (niet te verwarren met buizen van duplex roestvast staal). Duplexbuizen zijn bimetallische buizen die zijn gemaakt door het tegelijkertijd trekken of extruderen van de buisvormige delen van verschillende legeringen, de een bin.nenin de ander. De meest voorkomende combinatie is waarschijnlijk koper of een koperlegering rondom austenitisch roestvast staal. Koolstofstaal-roestvast-staalkoppels komen echter ook voor. Bij het koper-roestvaststaalkoppel wordt het koper of de koperlegering blootgesteld aan water aan de rompzijde en het roestvast staal aan de processtroom aan de andere zijde, bijvoorbeeld in het geval dat het proces het gebruik van koper niet toestaat en het water SSC in austenitisch roestvast staal kan bijdragen. Mechanisch gebonden duplexbuizen vertonen het nadeel van enig verlies in warmteoverdracht aan het metallische grensvlak. Dit kan worden overwonnen door gebruik te maken van metallurgisch gebonden buizen, tenminste als de extra kosten hiervan zijn te rechtvaardigen. Dit is makkelijker het geval bij het opnieuw van buizen voorzien van een bestaande wisselaar voor onderhoudsdoeleinden, waar ontwerp en afmetingen vast staan. Bij nieuwe ontwerpen kan de wisselaar zodanig van afmetingen worden genomen dat er wordt gecompenseerd voor de lagere warmteoverdracht van mechanisch verbonden buizen. De leverbaarheid van duplexbuizen kan soms een probleem opleveren. Elke situatie moet zorgvuldig worden geanalyseerd op de relatieve merites van duplexbuizen versus massieve buizen van een geschikt materiaal. In duplexbuizen treedt soms ook het plaatselijk van elkaar loskomen van beide bestanddelen op onder omstandigheden waaronder atomaire waterstof door een van beide buiswanden passeert en zich op het grensvlak verzamelt in de vorm van moleculaire waterstof onder druk.

Een voorbeeld waarbij dit optreedt is het duplexsysteem koolstofstaal-roestvast staal in sulfide/chloridemilieu, waarbij het koolstofstaal wordt blootgesteld aan de 'sour' stroom. De tweede benadering is 'safe-ending', waarbij een kort stuk buis van een legering met een hoge weerstand tegen scheurvorming stomp (orbitaal of gewoon rondgaand) wordt gelast aan een groter lengte van minder bestendige buis. Hierbij bijt het hoogvastere deel de spits af van de aantasting. Een voorbeeld van deze benadering is een watergekoelde bundel pijpen van AISI 304 die aan het hete inlaateinde is voorzien van legering 800. Als voor de bundel een molybdeenhoudend roestvast-staaltype wordt voorgeschreven vanwege de heersende procesomstandigheden dan moet de safe-ending eveneens worden uitgevoerd met een molybdeenhoudende scheurvaste legering. De economie van safe-ending moet kritisch worden overwogen omdat deze varieert met afmetingen en type van de wisselaar, lengte en afmetingen van de buizen en nog zo het een en ander. Het kan lonender zijn om de hele bundel te voorzien van buizen, gemaakt van een scheurvaste legering dan om tijd en geld te spenderen aan het aanlassen van segmenten van scheurvast buis aan materiaal van geringere waarde. De meningen zijn verdeeld over de juiste lengte van resistente buis die moet worden aangebracht en over de integriteit en betrouwbaarheid van de verbindingslassen. Niettemin zijn er talrijke praktijkvoorbeelden van safeending van proceswarmtewisselaars als verzekering tegen scheuring door inwerking van het milieu.

Verandering van het milieu

Vaak is het mogelijk om het non-procesmilieu van een warmtewisselaar te veranderen. Als er in een installatie watertypen voorkomen die bijdragen tot SSC, dan moet worden overwogen om over te gaan op luchtgekoelde condensors als alternatief (deze keuze moet worden afgewogen tegen de kosten van een scheurvaste legering). Een verandering in waterkwaliteit is een mogelijkheid of toepassen van een inhibitor, of de installatie van een kleine gesloten cyclus die geschikt is voor chemische behandeling. In plaats van stoom kan gebruik worden gemaakt van een organisch warmtewisselend medium (bijvoorbeeld difenyl/difenyloxydemengsels), waar verontreiniging met chloride of natriumhydroxyde een chronisch probleem vormt.

Hierbij zij overigens opgemerkt dat verontreiniging van organische stoffen, in het bijzonder door chloriden een probleem kan zijn.

Deklagen

Het bekleden van het warmtewisselend oppervlak van een warmtewisselaar vermindert steevast zijn warmtewisselend vermogen. Er worden echter in de praktijk deklagen gebruikt ter bescherming tegen SSC. De buitenkant van warmtewisselaars kan worden beschermd tegen uitwendige SSC. Een zeer dunne fenol-moffelcoating kan worden toegepast bij buizen in twee lagen met een totale laagdikte van 0,05.0,08 mm om meer dan 99% van het warmtewisselend oppervlak te bedekken. Er wordt aangenomen dat kleine openingen of niet bedekte plekjes (holidays) in de deklaag niet zullen samenvallen met de plaatsen waar SSC zou kunnen ontstaan. De deklaag verkleint ook het werkzame kathodeoppervlak dat van invloed is op het corrosieaandeel van het SSC-mechanisme. Warmtedoorgang wordt door een dergelijke deklaag in bescheiden mate gereduceerd en zo'n deklaag wordt eigenlijk alleen maar gebruikt als een noodonderhoudsprocedure.

Electrachemische technieken

Anodische metallische deklagen zijn in gebruik om austenitisch roestvast staal te beschermen tegen SSC door chloriden. Toegepaste deklagen omvatten galvanisch neergeslagen nikkel, vlamgespoten lood en thermisch gedompelde lood/tinlegeringen. Deze lagen interfereren slechts in geringe mate met de warmteoverdracht, zowel vanwege hun metallisch karakter als omdat alleen maar een deel van de buislengte (bijvoorbeeld de ingerolde gedeelten met een stukje naburig oppervlak) wordt bekleed. De levensduur van zulke opofferingsdeklagen wordt begrensd door het grote kathodische oppervlak en door de corrosiviteit en geleidbaarheid van het koelwater. Hoewel de werkzaamheid van kathodische bescherming in het laboratorium is gedemonstreerd (alsmede onder sommige bedrijfsomstandigheden) schijnt er tot op heden geen praktisch ontwerp te zijn ontwikkeld dat kan zorgen voor een geschikte stroomverdeling in de gehele pijpenbundeL De economische aspecten van een geschikt ontwerp, indien ontwikkeld, zouden moeten worden vergeleken met alternatieve maatregelen zoals construeren met een totaal andere legering. Er is waargenomen dat de mate van kathodische bescherming die kan worden geleverd door een koolstofstalen romp aan een roestvast stalen bundel (waarbij het koelwater zich aan de rompzijde bevindt) onvoldoende is om SSC van de pijpen in agressieve watersoorten te verhinderen. Opofferingsanaden die bij de in-en uitlaatstompen zijn geplaatst zullen weliswaar een aanzienlijke bescherm.stroom genereren, maar dit gaat niet gepaard met een adequate stroomverdeling over de kritieke gebieden. Anodische bescherming via opgedrukte stroom door inerte anoden en een uitwendige stroombron is effectief gebruikt tegen algemene corrosie (bijvoorbeeld in geval van koelers van AISI 316 in een zwavelzuurfabriek) en dit systeem heeft een enorm doordringend vermogen vergeleken met een kathodisch-beschermingssysteem. Er is echter niet aangetoond dat anodische bescherming effectief is tegen SSC.

Verlaging spanningsniveau

Het door middel van een warmtebehandeling verlagen van het inwendige spanningsniveau als maatregel tegen het optreden van SSC is een mogelijkheid in geval van nikkelhoudend roestvast staal. Spanningsarm-of spanningsvrijgloeien is een methode om restspanningen in een metalen object te verlagen door het object op een geschikte temperatuur te verhitten, het gedurende voldoende tijd op die temperatuur te houden en het dan langzaam af te koelen. De behandeling kan worden toegepast om spanningen te verminderen die het gevolg zijn van gieten, afschrikken, verspanen, koudbewerken of lassen. Spanningsarm-of spanningsvrijgloeien gaat onvermijdelijk gepaard met langzame afkoeling vanaf een hoge temperatuur, waardoor bepaalde metallurgische veranderingen kunnen optreden die nadelige effecten kunnen hebben vanuit een corrosiestandpunt bezien en waartegen de voordelen van een verlaagd spanningsniveau wegvallen.

Voorbeelden van zulke nadelige effecten zijn:

- Carbide-uitscheiding (te weten sensitisering) in de aus.tenitische roestvast-staaltypen met een koolstofgehalte tot 0,08 gewichtsprocent.

- Vorming van sigma-fase uit vrije ferriet in austenitisch lasmetaal of in gietstukken of regelrecht vanuit de aus.tenietfase in bijvoorbeeld de typen AISI 316L of 310.

- Chi-fase in AISI 316L bij langdurige warmtebehande.ling (zoals bij dikwandige werkstukken).

Taaiheidsverliezen als gevolg van omzetting van kleine hoeveelheden ferriet zijn niet ernstig. Corrosie die gepaard gaat met uitscheiding van carbide of andere verbindingen valt gewoonlijk niet samen met SSC. Er moet echter rekening worden gehouden met de mogelijkheid dat dit wel het geval zal zijn. Een praktisch hanteerbare methode voor spanningsarmgloeien van een warmtewisselaarromp, overigens ook voor andersoortige procesvaten, is de volgende:

- Geef de romp een in-en/of uitwendige ondersteuning tegen doorzakken of dimensieveranderingen.

- Verhit vanaf 250°C met een snelheid van niet meer dan 50°C/uur (bewaak de temperatuur op verschillende plaatsen van de romp) tot in het temperatuurs.gebied, opgegeven in tabel 1 en blijft daar gedurende twee uur per inch wanddikte en in ieder geval niet korter dan twee uur. Koel af in een oven met een afkoelsnelheid van niet meer dan 50°C/uur tot 400°C en vervolgens in rustige lucht tot kamertemperatuur. Het maximum temperatuursverschil tussen telkens twee willekeurige punten van de romp mag 25 °C niet te boven gaan tijdens de gloeiing en tijdens het afkoelen.

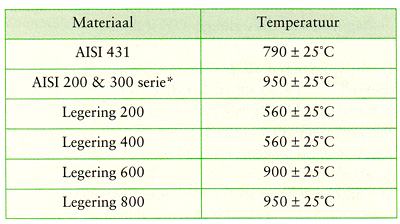

Tabel 1. Aanbevolen spanningsarmgloeitemperaturen. (De werkstuktemperatuur is het criterium en niet de oventemperatuur.)

∗ Ook temperaturen tot minimaal 843 °C zijn nog geschikt voor effectief spanningsarmgloeien, maar 950 °C veroorzaakt een minimum aan schadelijke metallurgische veranderingen. N.B. Spanningsarmgloeien bij lage temperatuur (tussen 427 en 482 °C) dient alleen maatstabiliteit maar richt niets uit tegen SSC van roestvast staal.

Spanningsarmgloeien van pijpenwarmtewisselaars zoals hierboven beschreven is alleen toepasbaar als de pijpenbundel gelast is. In geval van ingerolde pijpen zullen de pijp-plaatverbindingen ook spanningsarm worden gegloeid en het opnieuw rollen na de warmtebehandeling doet de gunstige invloed ervan teniet. Andere typen warmtewisselaar kunnen worden behandeld als andere drukvaten. Spanningsarmgloeien van alleen de pijpen, dat wil zeggen voordat er een pijpenbundel wordt gemaakt, is van weinig waarde. Bij het assembleren en rollen worden de nodige spanningen geïntroduceerd die de waarde van de warmtebehandeling tenietdoet. Een mogelijke uitzondering vormen pijpen die zijn voorgebogen voor een U-bundel, vanwege de crust van de koude deformatie die ze daarbij ondergingen. Sommige bedrijven hanteren voorgeschreven grenzen voor de pijpafmetingen. Zelfs dan moeten hetzij scheurvaste legeringen of een gelaste en spanningsarmgegloeide bundel worden overwogen. Shot-peerring ter verlaging van mechanische trekspanningen in het metaaloppervlak is niet toepasbaar op gerolde verbindingen tussen pijpen en pijpenplaat, maar wel op deksels, rompen en andere goed toegankelijke oppervlakken.

Lasprocedure voor lassen pijpen-pijpenplaat

Lasverbindingen tussen pijpen en pijpenplaat zijn bedoeld om te komen tot eenzelfde sterkte als van de pijpwand en om spanningsarmgloeiing van de gehele pijpenbundel mogelijk te maken. Voor deze wijze van assembleren zijn geen groeven in de pijpenplaat nodig zoals dat gewoonlijk wel het geval is voor gerolde verbindingen. Gebruik van de gangbare diameters en toleranties voor gaten in de pij.penplaat is echter aan te bevelen. Een bruikbare lasprocedure is de volgende:

- Ontbraam binnen-en buitenzijde van de uiteinden van de pijpen en de gaten aan zowel de voor-als achterzijde van de pijpenplaten. Reinig de gaten en de pijpeinden mechanisch tot ze glanzen. Reinig de pijpeinden over een lengte van ongeveer de dikte van de pijpenplaat plus een extra lengte (bijvoorbeeld 10 mm). Nog iets meer reinigen dan deze extra lengte geeft een extra garantie dat de gaten in de pijpenplaat schoon blijven tijdens het opbouwen van de bundel.

- Maak, alvorens te gaan assembleren, de gaten en de uiteinden van de pijpen van binnen en van buiten schoon met een milieuvriendelijk, niet-opkolend vluchtig oplosmiddel, zoals bijvoorbeeld chlorotheen. Het is van belang dat er geen vreemd materiaal tussen pijp en pijpgat achterblijft na het uiteindelijke positioneren.

- De pijpen mogen voor het lassen in positie worden gebracht met een tapse drevel, waarbij het pijpeind over een afstand van ongeveer 1,5 maal de nominale wanddikte uit de pijpenplaat moet steken. De pijpen mogen niet worden gerold of op enigerlei andere wijze worden geëxpandeerd alvorens te lassen, omdat dit zou storen bij het afpersen van de lassen.

- De uiteinden van de pijpen en het aanzicht van de pijpenplaat mogen nog eens worden gereinigd met een oplosmiddel, waarna de pijpen aan het aanzicht van de pijpenplaat worden gelast volgens een geschikte procedure die is goedgekeurd door de ASME Code. TIG-lassen of lassen met een automaat met een inertgasmantel verdient de voorkeur.

- De lassen moeten dan worden afgeperst met lucht of stikstof vanaf de rompzijde en op lekkage onderzocht. Ultrasone lekdetectoren, halogeendetectoren en doodgewoon zeepsop worden voor dit doel gebruikt. De aangelegde druk bedraagt gewoonlijk 40% van de werkdruk of 345 KPa. Lekke lassen worden gerepareerd door het lasmetaal te verwijderen en opnieuw te lassen waarna een herbeproeving volgt.

- Na een bevredigende persproef worden de pijpen lichtjes gerold (zo'n 1 à 2% wanddiktereductie), beginnend op een afstand van ongeveer 10 mm achter de las en gaand in de richting van de achterkant van de pijpenplaat over een lengte van zo'n 1,5 mm. Zo'n lichte rolbehandeling wordt uitgevoerd met ongeveer 20% van het koppel dat nodig is om een hard gerolde verbinding te maken. Sommige fabrikanten zullen toch een harde rolverbinding maken om de spleet tussen pijp en pijpgat aan de achterzijde van de pijpenplaat zo nauw mogelijk te doen zijn en niet zozeer om de mechanische sterkte te verhogen (die na een spanningsarmgloeien van de complete bundel toch gedeeltelijk teloorgaat).

- De complete bundel kan ten slotte hydrostatisch worden afgeperst met een chloridevrij water.

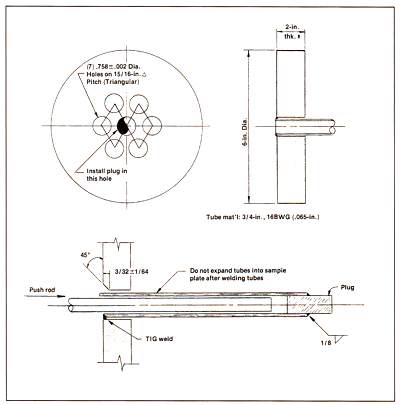

Het is zeer aanbevelenswaardig om van een potentiële fabrikant kwalificatieproeven te verlangen, waarbij proefstukken worden gelast en daarna beproefd die zoveel mogelijk overeenkomen met de lassen in de praktijksituatie met dien verstande dat na het lassen niet hoeft te worden gerold. Een proefstuk bestaande uit een plaat met daarin zeven pijpen (zie afbeelding 2) is voor dit doel heel geschikt. Voor de beproeving wordt de centrale pijp afgeplugd en het geheel wordt getest door de centrale pijp eruit te duwen met een stalen staaf. Bij een correct gelaste verbinding tussen pijp en pijpenplaat moet er in de pijpwand zelf breuk optreden op enige afstand van de las. Een correcte verbinding moet een lasdwarsdoorsnede ('lekpad') hebben die gelijk is aan 80 tot 100% van de nominale pijpwanddikte.

Afbeelding 2. Schetsen van 7-pijpsproefopstelling.