Nikkel en nikkellegeringen (deel 1 - archief 1988)

Nikkel is een zeer geschikt constructiemateriaal voor vele technische toepassingen. Het bezit de FCC kristal structuur, waardoor het taai en goed vervormbaar is. Het bezit verder goede mechanische eigenschappen, zowel bij lage als bij hoge temperatuur. Nikkel is uitstekend bestand tegen hoge temperatuursoxidatie en heeft een hoge weerstand tegen corrosie in een veelheid aan milieus. Er zijn slechts weinig metalen, die kunnen tippen aan de aantrekkelijke eigenschappen van nikkel. Het grootste nadeel van nikkel dat een ruime toepassing ervan in de weg staat is de hoge prijs. Nikkel en nikkellegeringen worden dan ook alleen dan toegepast, als er echt geen goedkopere oplossing bestaat.

Artikel gepubliceerd in Roestvast staal nummer 1 1988. Artikel 13

Nikkel

Van het in de techniek toegepaste nikkel wordt slechts circa 25% gebruikt voor de vervaardiging van nikkellegeringen, het overgrote deel, zo'n 55%, dient als legeringselement voor staal en daarvan weer circa 80% voor austenitisch chroom-nikkel staal. Voor de toepassing van nikkel en nikkellegeringen zijn naast bepaalde elektrische en fysische eigenschappen, voor alles hun corrosie- en oxidatie- weerstand doorslaggevend, in samenhang met hoge mechanische sterkte bij hoge temperaturen, hetgeen over het algemeen slechts wordt bereikt door bijlegeren van 15 tot 20% chroom. Daarmee treden er vijf voorname toepassingsgebieden voor nikkel materialen op de voorgrond:

- Elektrotechniek: zacht en hard magnetisch materiaal (NiFe-, AINiCo-legeringen); weerstandsmateriaal (CuNi-, Nier-legeringen); materialen voor thermokoppels (Cu Ni-, Nier-legeringen).

- Elektrotechniek (hoge temperaturen) : oxidatiebestendig verhittingsdraad (NiCr-legeringen).

- Procestechniek, met name de chemische procestechniek: corrosiebestendige, soms ook oxidatiebestendige en/of hittevaste constructiematerialen (NiCu-, NiCr-, NiMoCr-legeringen).

- Gasturbines : hittevaste, tevens corrosie- en oxidatiebestendige legeringen (NiCr- legeringen met daarin AlTi + W, Co, Ta en andere elementen).

- Speciale toepassingen : legeringen met gericht uitzettingsgedrag (Fe Ni-legeringen); materialen met een geheugeneffect (NiTi-legeringen).

Corrosie

Voor toepassing onder corrosieve omstandigheden wordt heel vaak niet het gehele apparaat van nikkel of een nikkellegering gemaakt, maar wordt een bekleding van dit materiaal aangebracht op een ondergrond

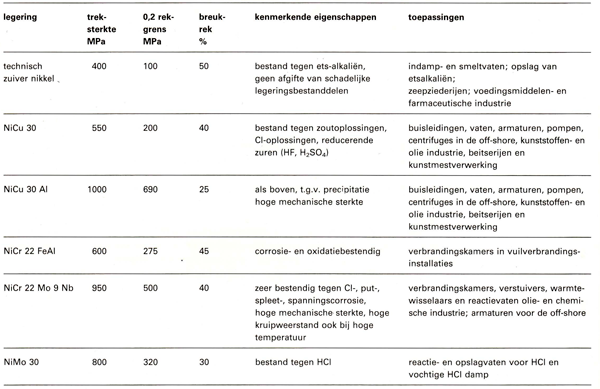

van een goedkoper materiaal (veelal koolstofstaal). Legeringselementen die het corrosiegedrag van nikkel aanzienlijk beïnvloeden zijn: koper, molybdeen en chroom. Er kunnen dan ook drie verschillende legeringstypen worden onderscheiden : NiCu-,NiMo- en NiMoCr-legeringen. Koper en molybdeen verbeteren de weerstand van nikkel in reducerende milieus, chroom daarentegen in oxiderende milieus. NiCu-legeringen bezitten een hoge bestendigheid tegen beluchte, reducerende zuren (H2S04, HF). tegen zoutoplossingen (zeewater, solen) en tegen alkaliën.

Hun passief gedrag blijft in bijvoorbeeld zeewater tot zeer hoge stromingssnelheden behouden. Door toevoeging van molybdeen (tot max. 30%) verkrijgen NiMa-legeringen een zo edele potertiaal, dat ze in hoge mate bestand zijn tegen niet oxiderende zuren zoals HCI of H2S04, ondanks het feit dat ze zich daarbij in de actieve, dus deklaagloze toestand bevinden. Vanwege het ontbreken van een passieve deklaag zijn NiMa-legeringen in oxiderende milieus niet bruikbaar. Chroom stelt NiMa-legeringen in staat tot passivering zonder nadelige gevolgen voor het corrosiegedrag in zwak oxiderende milieus. Daarmee verkrijgen NiMoer-legeringen een hoge weerstand tegen veel in de chemische industrie voorkomende, agressieve substanties. In sterk oxiderende milieus geraken ze daarentegen vrij makkelijk in het transpassieve bereik, waar hoge oplossnelheden voorkomen. In tabel 1 zijn een aantal nikkellegeringen opgesomd.

Tabel 1. Corrosiebestendige nikkellegeringen.

Passieve corrosie bescherming

Voor het verchromen van zink- en aluminiumlegeringen wordt gebruik gemaakt van een koper-nikkel ondergrond, in geval van staal meestal van een ondergrond, bestaande uit twee nikkellag en, de eerste als zwavelvrije matnikkellaag en de tweede als zwavelhoudende glansnikkellaag. Wordt de dubbele nikkellaag met een chroomlaag bedekt, dan ontstaan ter plaatse van defecten in de laatstgenoemde laag (relatief zwakke) galvanische elementen met nikkel als anode en chroom als kathode. Als gevolg van de ongunstige oppervlakteverhoudingen kan het toch tot een snel doorcorroderen van deze nikkellaag komen.

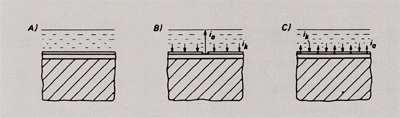

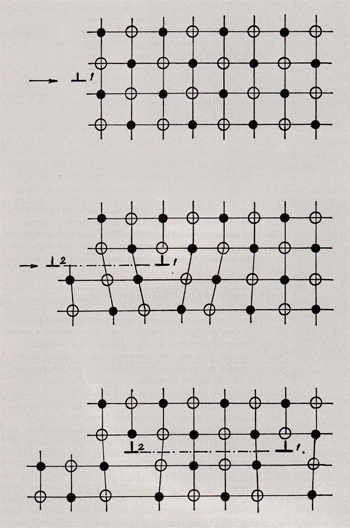

Het is dan ook veel gunstiger gebleken voor de corrosiebestendigheid van verchroomd werk, om de chroomlaag al van te voren met een zo groot mogelijk aantal kleine defecten in de vorm van microscheurtjes of microporiën neer te slaan, opdat de anodische corrosiestroomdichtheid zich gelijkmatig over het gezamenlijke oppervlak zal verdelen. De plaatselijke corrosiestroom wordt daarmee gereduceerd tot een fractie van de corrosiestroom, welke optreedt in geval van een chroomlaag met slechts enkele macroscheuren. De levensduur van een aldus verchroomd object wordt daarmee verlengd, zie ook afb. 1.

Afb. 1. Galvanisch neergeslagen chroomlagen.

A. conventioneel,

B. conventioneel met defect,

C. microscheurtjes resp. -poriën.

Lagen met microscheurtjes (circa 500 scheurtjes/cm) worden verkregen, hetzij door nauwkeurig in de hand te houden procesparameters, zoals verhoogde temperatuur, elektrolytsamenstelling en verhoogde laagdikte (circa 1,5 micrometer), hetzij door neerslaan van een verder, dunne, maar aan inwendige spanningen rijke nikkel- of chroomlaag op de reeds aanwezige dubbele nikkel laag, alvorens de uiteindelijke chroomlaag aan te brengen. De inwendige spanningen van de tussenlaag leveren dan, eventueel na nog een warmtebehandeling te hebben ondergaan, het gewenste uit microscheuren bestaande netwerk. Ook voor een chroomlaag met daarin microporiën, is een extra nikkellaag nodig, waarin zich zeer fijnverdeelde niet geleidende deeltjes bevinden.

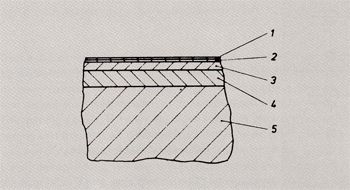

Deze plaatsen blijven dan chroomvrij, voorzover de uiteindelijke chroomlaag een dikte van 0,5 micrometer niet te boven gaat. De laagopbouw van een microscheur houdende verchroming is schematisch weergegeven in afb. 2. In deze lagenopbouw neemt de chroomlaag, met daarin de microscheurtjes, de mechanische bescherming van de nikkellaag op zich en verhindert het aanlopen en dichtsmeren, terwijl de dubbele nikkellaag het grondmetaal beschermt tegen corrosie. Hierbij is de matte nikkellaag edeler dan de glanzende nikkellaag, zodat bij eventuele beschadiging van de glanzende nikkellaag de dikkere matte nikkellaag kathodisch wordt beschermd. Het is hierbij van gewicht, dat de totale dikte van de nikkellagen tenminste 25 micrometer bedraagt.

Afb. 2. Opbouw van chroomlaag met microscheurtjes.

1. chroomlaag met daarin microscheurtjes,

2. onderlaag van nikkel met daarin niet geleidende insluitsels,

3. en 4. dubbele nikkellaag,

5. grondmetaal.

Plastische deformatie

De plastische eigenschappen en daarmee het deformatiegedrag van metalen hangen in eerste instantie af van hun chemische samenstelling en hun structuur. Met de chemische samenstelling worden voor de deformatie zo belangrijke invloeden, zoals de bindingskrachten tussen de atomen, de roosterstructuur en de stapelfoutenergie vastgelegd, terwijl de structuur wordt gekenmerkt door aard en aantal alsmede verdeling van roosterfouten, zoals dislocaties, vreemde atomen, deeltjes of korrelgrenzen. De in de FCC metalen optredende gunstige glijomstandigheden maken deze metalen over het algemeen zeer geschikt voor koudvervorming. Van belang is verder de stapelfoutenergie, omdat deze een beslissende invloed heeft op het verstevigingsgedrag bij het koudvervormen en als vervormingsweerstand optreedt bij heetvervormen. Lage waarden van de stapelfoutenergie leiden tot sterke versteviging, hetgeen bij koudvervormen tot uitdrukking komt in hogere aan te leggen deformatiekrachten. Daar staat echter een beter vloeigedrag tegenover, als gevolg van het achterwege blijven van voortijdige insnoering.

Doorgaans kan vervorming het best plaatsvinden, en dat geldt met name voor koudvervormen, als het metaal een enkelfasige, zachtgegloeide structuur heeft. Moeten materialen zoals nikkellegeringen, die zich maar matig lenen voor plastische vervorming, toch plastisch worden vervormd, da'l kan dit het beste worden bereikt door hetzij het metaal om te zetten in een fasetoestand waarin vervorming wel vrij makkelijk kan plaatsvinden, hetzij door een geschikte keuze van de vervormingsparameters. Het vervormen wordt over het algemeen vergemakkelijkt, indien:

- de vormverandering niet in één keer, maar in een aantal stappen plaatsvindt;

- de vervormingstoestand een zo hoog mogelijk hydrostatisch aandeel bevat;

- de vervormingssnelheid klein wordt genomen;

- de vervormingstemperatuur wordt verhoogd.

Lassen

Het lassen van nikkel en nikkellegeringen geeft over het algemeen weinig of geen moeilijkheden, zolang een aantal punten in het oog wordt gehouden. Daartoe behoort voor alles dat nikkellegeringen door verontreiniging met zwavel, dat bij verhoogde temperatuur onder andere uit zwavelhoudende vaste, vloeibare of gasvormige stoffen kan worden opgenomen, zeer scheurgevoelig worden. Door middel van toevoeging van elementen die een sterke bindingsneiging hebben met zwavel, zoals mangaan of magnesium, kan de scheurgevoeligheid als gevolg van vrij zwavel, van nikkel worden teruggedrongen. Behalve zwavel, kunnen er nog andere elementen, zoals bijvoorbeeld fosfor, warmscheurgevoeligheid teweeg brengen. Kenmerkend voor nikkel is verder de neiging om bij het lassen zuurstof, stikstof en waterstof op te nemen uit de atmosfeer of uit vocht en daarna weer uit te scheiden, waarbij poriën in het metaal achterblijven .

Er dient dan ook een afdoende afscherming plaats te vinden van de laspoel en de rugzijde van de lasnaad. Bij de corrosiebestendige NiMo- en Nier-legeringen kan, net als bij de corrosiebestendige staalsoorten, in de door de laswarmte beïnvloede zone door uitscheiding van molybdeen- en/of chroomcarbiden en intermetallische fase op de korrelgrenzen, een sensitisering voor interkristallijne corrosie optreden. Dit kan worden tegengegaan door verlaging van het koolstofgehalte, door stabilisering met titaan of een aansluitende oplosgloeiing, gevolgd door afschrikken. Er dient bij voorkeur te worden gelast volgens het TIG- en MIG-proces.

Legeringen voor verhittingsdraad

In geval van verhittingsdraad gaat het om speciale weerstandsmaterialen, die tot taak hebben elektrische energie rechtstreeks om te zetten in thermische energie en die naast een hoge elektrische weerstand, voor alles ook een hoge bestendigheid hebben tegen oxidatie, omdat ze meestal zonder bescherming worden blootgesteld aan de omringende atmosfeer, bijvoorbeeld in elektrische ovens. Doorgaans worden hiervoor austenitische Ni-Cr- respectievelijk Ni-Fe-Cr-legeringen of ferritische Fe-Cr-Al-legeringen toegepast. De austenitische legeringen bezitten betere mechanische eigenschappen (vervormbaarheid, taaiheid, hittebestendigheid), ze zijn echter slecht bestand tegen zwavelhoudende en opkolende atmosferen, en beschikken evenmin over een zo hoge oxidatieweerstand als Cr-Al-legeringen. De maximale gebruikstemperatuur van de austenitische legeringen ligt daarom bij 1100 C°, terwijl Cr Al 25 5 tot 1300 C° kan worden toegepast, zie tabel 2.

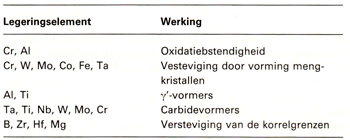

Tabel 2. Werking van legeringselementen in hittebestendige nikkellegeringen.

Mechanische sterkte bij hoge temperatuur

Ni-Cr-legeringen, die naast hun bu itengewone corrosie- en ox idatieweerstand ook over een extreme hittevastheid beschikken, worden op grond van hun gecompliceerde legeringsopbouw dikwijls betiteld als superlegeringen. Talrijke legeringselementen dragen op soms zeer uiteenlopende wijze bij aan de hoge mechanische sterkte bij hoge temperatuur. Al naar gelang hun werkwijze, laten zij zich indelen in mengkristal-, uitscheidings- en carbidevormende legeringselementen, waarbij de meeste legeringsbestanddelen meer dan één van deze functies voor hun rekening nemen. Tot de mengkristalvormers behoren Cr, W, Mo, Co, Fe, Ti en Al. Ze verhogen de hittevastheid van de legering rechtstreeks, omdat ze de spanningen, die nodig zijn voor het bewegen van de dislocaties in het kristalrooster verhogen, diffusieprocessen vertragen en de stapelfoutenergie verlagen, hetgeen allemaal uitmondt in een belemmering van de dislocatiebeweging en het tegengaan van klimmen en glijden van de dislocaties, waardoor inwendige spanningen zouden kunnen afnemen. Een directe invloed op de hittevastheid uit zich daarin, dat ze stabiliteit verhogende uitscheidingen bevorderen en de oplosbaarheid van· deze uitscheidingen in de matrix verkleinen.

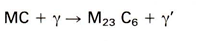

Hierbij moet rekening worden gehouden met het feit, dat de stabiliteit van het FCC rooster niet door een te groot aantal ferrietbevorderende legeringsbestanddelen in gevaar wordt gebracht. Het leeuwedeel van de hittevastheid wordt geleverd door geordende y'-uitscheidingen met de samenstelling Ni3(AI, Ti). waarvan de verstevigende werking op het in afb. 3 weergegeven mechanisme berust. Een hittevaste en tegelijk kruipvaste structuur moet behalve over effectief verstevigde korrels ook nog beschikken over een korrelgrenstoestand, waarbij glijden van de korrelgrenzen en kruipafhankelijke poriënvorming aan de korrelgrenzen wordt tegengegaan. Dit kan worden bereikt met een netwerk van carbiden met een bepaalde vorm en ordening op de korrelgrenzen.

Afb. 3. Het doorsnijden van geordende y'-uitscheidingen door dislocatieparen.

Als carbidevormers fungeren Cr, Mo, W, Nb en Hf. Hierbij mag de carbideuitscheiding, welke overwegend van het type M23C6 is, noch verbrossende lagen op de korrelgrenzen, noch enige andere ongunstige ordeningen (bijv. celstructuren) vormen, maar ze moet er juist voor zorgen, dat de korrelgrenzen elk met een y'-laag worden omhuld. Deze uitscheiding ontstaat onder bepaalde verouderingsvoorwaarden, waarbij de reactie tussen carbiden van het type MC en de matrix verloopt volgens

Daar ook de y'-uitscheidingen voor een goede mechanische sterkte bij middelmatige en hoge temperaturen, verschillende afmetingen moeten bezitten, zijn voor het verkrijgen van een optimale structuur verouderingsbehandelingen in verschillende stappen nodig . Toevoeging van Zr, B, Hf en Mg dient enerzijds voor verbetering van de carbidevorm en -stabiliteit, anderzijds voor een beperking van korrelgrensverzwakkende nevenelementen, zoals S, Pb, Bi en P. De primaire werking van aan nikkel toegevoegde legeringselementen is in tabel 3 nog eens overzichtelijk weergegeven.

Hittebestendige nikkellegeringen worden zowel in de gedeformeerde (gesmeed, gewalst) als in gegoten toestand gebruikt voor thermisch, mechanisch en oxidatie/corrosief belaste onderdelen in de apparatenbouw, energietechniek en voortstuwingstechniek. De maximale bedrijfstemperaturen liggen al naar gelang de bedrijfsduur en -belasting tussen 950 en 1100 °C. Intensieve en zeer genuanceerde koelmethoden maken in geval van vliegtuigturbines een gebruik tot circa 1400 °C mogelijk. Verdere ontwikkelingen van deze legeringen spelen zich af op twee niveaus. Op het ene niveau worden economische en technische voordelen verwacht van toepassing van poedermetallurgische fabricagemethoden. Hierbij kan de matrix tevens door toevoeging van onoplosbare oxidedeeltjes dispersiegehard worden. Op het andere niveau wordt getracht met behulp van gericht stollende eutectische smelten zogenaamde 'in situ' composietstructuren te vervaardigen, waarbij de matrix door een vezelachtige, gerichte, hittebestendige tweede fase wordt versterkt.

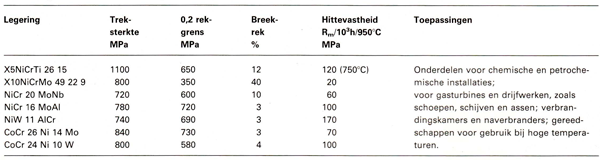

Tabel 3. Eigenschappen en toepassingen van Fe-, Ni- en Co-superlegeringen.

Naast nikkellegeringen staan voor vergelijkbare toepassingen ook superlegeringen ter beschikking op basis van ijzer en kobalt. IJzerlegeringen vormen een legeringsklasse tussen hittebestendige austenitische staalsoorten en hittebestendige nikkellegeringen. Ze bezitten een austenitische structuur en verkrijgen hun mechanische sterkte bij hoge temperatuur middels fijn uitgescheiden y' -deeltjes, die hier in plaats van Ni Al meer lijken op de samenstelling Ni3 Ti. Wegens het hoge Fe- en dienovereenkomstig lagere Ni-gehalte, zijn de ijzerlegeringen voor alles gunstiger in prijs dan de nikkellegeringen. De ijzerlegeringen leggen het daarentegen af wat betreft fasestabiliteit en mechanische sterkte bij hoge temperatuur, tegenover de nikkellegeringen, waarbij echter de geringere hittevastheid een voordeel kan zijn in verband met de vervormbaarheid. In kobaltlegeringen ontbreken y'-uitscheidingen geheel, waardoor lagere hittevastheid wordt gehaald ten opzichte van nikkellegeringen.

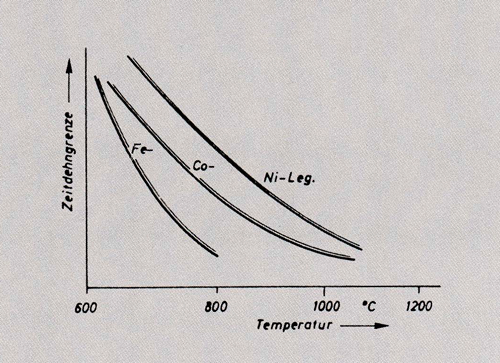

De structuur van kobalt superlegeringen bestaat uit een door mengkristallen verstevigde austenietmatrix met in de korrels en op de korrelgrenzen fijn uitgescheiden deeltjes van verschillende carbidefasen. Als voordelen van de kobaltlegeringen gelden de wat simpeler legeringsopbouw en de daaruit voortvloeiende eenvoudiger fabricage en bewerking, alsmede de ondanks een wat geringere oxidatiebestendigheid, hogere weerstand tegen corrosie door hete gassen. Daarom worden vooral kobaltlegeringen gekozen voor onderdelen, die bij hoge temperaturen niet zozeer mechanisch maar veel meer door corrosie door hete gassen worden belast, zie ook afb. 4. Het probleem van corrosie door hete gassen speelt over het algemeen een grotere rol in stationaire gasturbines, dan bij vliegtuigturbines. In tabel 4 zijn van een aantal Ni-, Fe- en Cosuperlegeringen, die voorkomen onder handelsnamen als lncoloy, lnconel, Nimonic, Hastelloy, Wasaloy, Astroloy, Udimet, René of Vakumelt, mechanische eigenschappen en kenmerkende toepassingen weergegeven.

Afb. 4. Hittevastheid van Fe -, Co- en Ni-superlegeringen.

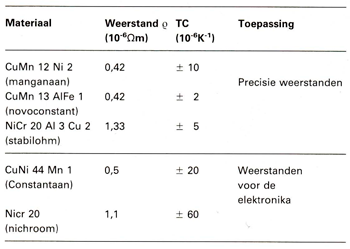

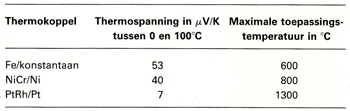

Tabel 4. Weerstandsmaterialen.

Enkele bijzondere toepassingen

In het legeringssysteem Fe-Ni treedt als gevolg van overlapping thermische en tegengesteld lopende magnetostrictie effecten in geval van een samenstelling met 36% nikkel, zeer lage thermische uitzetting op (zogenaamde lnvar staal). De combinatie van Fe-Ni materialen met hoge en lage thermische uitzettingscoëfficiënten levert thermische bimetalen op, waarmee thermisch gestuurde schakelingen kunnen worden uitgeschakeld. Door bijlegeren van kobalt en chroom kan de thermische uitzettingscoëfficiënt van Fe-Ni legeringen in grote mate worden gevarieerd en bijvoorbeeld worden aangepast aan die van keramisch materiaal en glas. Zulke 'insmelt' legeringen maken het mogelijk om bedrijfszekere metalen toevoeren te maken in vacuümvaten.

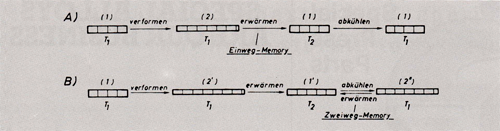

De legering Ni-Ti(β) vertoont een zeker geheugen effect, waarbij een bij een lagere temperatuur T1 uitgevoerde blijvende vervorming van beperkte omvang (1) ➙ (2), door verhitting op temperatuur T2 weer vergaand ongedaan wordt gemaakt. Dit eenmalige geheugen effect is in afb. 5 schematisch weergegeven. Het mechanisme van het geheugen effect is terug te voeren op een diffusieloze, dus martensitische, structuuromzetting van de β-faze, welke behalve door onderkoeling (T <Ms) ook door mechanische spanningen kan worden opgewekt. Door de door spanningen geïnduceerde omzetting wordt een groot aantal tweelingen gevormd, die tezamen een aanzienlijke vormverandering kunnen bewerkstelligen. De voornoemde vervorming (1) ➙ (2) berust op zo'n tweeling-vervorming, welke door gloeien op een evenwichtstemperatuur (T2>As) van de 'austenitische' hoge temperatuursfase β weer verdwijnt. Overschrijdt de bij T1 opgelegde vervorming een bepaalde kritische grens (1) ➙ (2'). dan vindt bij verhitten op T2>As slechts een gedeeltelijke terugomzetting (2') ➙ (1') plaats. Bij verdere afkoeling tot T1 treedt er weer een vervormingsteestand (2") op, welke in de buurt komt van de eerder uitgevoerde kritische vervorming (2'). Temperatuurswisselingen T1 ↔ T2 leveren nu thermisch veroorzaakte vormveranderingen op tussen de beide vervormingsteestanden (1') en (2"), waarbij de bij de kritische vervorming opgewekte en in het metaal opgeslagen spanningen de tussen (1') en (2") optredende structuurveranderingen veroorzaken. Behalve Ni Ti 55 (met intermetallische fase NiTi) treden deze geheugen effecten ook op bij Cu-Zn-AI- en Cu-Al-Ni-legeringen. Deze effecten zijn van praktisch nut geworden in de ruimtevaart en in de medische techniek.

Contactmateriaal

Een elektrisch contact heeft tot taak een stroomkring te sluiten en te openen en tijdens de gesloten periode de stroom te geleiden. Het contact wordt daardoor een bestanddeel van de stroomkring en de elektrische weerstand ervan dient met het oog op spanningsverlies en warmteontwikkeling zo laag mogelijk te zijn . Door twee oorzaken valt de contactweerstand Rk aanzienlijk hoger uit dan mag worden verwacht op grond van de specifieke weerstand van het contactmateriaaL Ten eerste is er slechts sprake van een werkelijk contact op enkele plekken, als gevolg van de oppervlakteruwheid van de contactvlakken, waardoor het werkzame contactoppervlak in werkelijkheid veel kleiner is. In de tweede plaats is elk contactoppervlak bedekt met een oppervlaktelaag, meestal een oxide of een sulfide, dat eveneens bijdraagt in de verhoging van de contactweerstand. De contactweerstand bestaat dus uit een oppervlakteaandeel en een deklaagaandeeL Deze contactweerstand bepaalt het gedrag van contacten in de statische contacttoestand, d.w.z. van praktisch vermogensloos geschakelde contacten. Voor zulke contacten zijn de elektrische geleidbaarheid en de corrosiebestendigheid van het contactmateriaal maatgevend. Met toenemende schakelbelasting wordt voor de materiaalkeuze de slijtage als gevolg van het openen en sluiten bepalend. Elektrische slijtage van de contactvlakken komt tot stand door materiaaloverdracht en afbrand (erosie). Onder materiaaloverdracht wordt verstaan de bij gelijkstroom optredende lokale materiaaloverdracht tussen de contactvlakken, die op het ene contact een krater en op het andere een kegeltje vormen (hierbij valt te denken aan onder andere contactpuntjes in het ontstekingsmechanisme van benzinemotoren).

Er wordt nog een onderscheid gemaakt tussen microscopische en macroscopische overdracht. Microscopische overdracht vindt plaats bij geringe schakelbelasting en is gericht van de anode naar de kathode, als bij het openen van de contacten de stroomgeleidende dwarsdoorsnede kleiner wordt, waarbij door sterke plaatselijke verhitting aan elkaar smelten van het contactmateriaal optreedt. Bij het losscheuren van deze ongewenste verbindingen ontstaan er zeer kleine (microscopische) vonkjes, hetgeen gepaard gaat met materiaaloverdracht van de anode naar de kathode. Macroscopische materiaaloverdracht vindt plaats bij hogere schakelbelasting, waarbij het over het algemeen tot de vorming van zichtbare vonken komt. Het door deze vonken aan de contactvlakken verdampende materiaal veroorzaakt de afbrand. Bij gelijkstroom is de mate van afbrand aan de over het algemeen hetere kathode sterker dan aan de anode. Condenseert er nu een deel van het aan de kathode verdampte materiaal op de koelere anode, dan is er sprake van macroscopische materiaaloverdracht van kathode naar anode.

Contacten kunnen ook door ongewenste laseffecten bezwijken. Dit gevaar bestaat zowel bij het inschakelen als in de rusttoestand. Dit verschijnsel treedt dan op, als tengevolgë van plaatselijke oververhitting smelting optreedt. De hiervoor benodigde schakelbelasting wordt in de praktijk in de meeste gevallen overschreden, zodat het aan elkaar lassen van de contacten moet worden bestreden door een gerichte materiaalkeuze, eventueel moeten ook ongelijke contactvlakken worden vermeden. Van een ideaal contactmateriaal worden dan ook een lage contactweerstand, geringe materiaaloverdrachts- en afbrandverliezen, alsmede geringe kleef- en lasneiging verlangd, waarbij de volgende eigenschappen van belang zijn :

- hoog elektrisch en thermisch geleidingsvermogen;

- hoge corrosiebestendigheid;

- hoge smelttemperatuur;

- hoge stijfheid, hardheid, sterkte en taaiheid.

Afgezien van het feit, dat een hoge elektrische geleidbaarheid en een hoge mechanische sterkte met elkaar in tegenspraak zijn, kan aan zo'n veelheid van materiaaleisen, door één enkel materiaal nauwelijks worden voldaan. Toch is zilver vanwege zijn hoge elektrische geleidbaarheid de meest toegepaste grondstof. Zwaardere belasting met betrekking tot bestendigheid, in het bijzonder in zwavelhoudende omgeving, wordt door legeren met edeler bestanddelen, zoals palladium, of door gebruik van nog edeler metalen (goud, platina) mogelijk gemaakt. De weerstand tegen materiaaloverdracht en lassen laat zich met behulp van in zilver onoplosbaar, meest langs poedermetallurgische weg toegevoegd nikkel, cadmiumoxide of grafiet verhogen. In sommige gevallen (bijvoorbeeld AgNi) wordt de tweede fase (Ni) door sterke deformatie gerekt tot strengen, waardoor er met hoge geleidbaarheid in de langsrichting en hoge afbrandbestendigheid in de dwarsrichting, anisotrope contacteigenschappen ontstaan. Voor contacten voor lage schakelbelasting, waarbij slijtage door microscopische materiaaloverdracht plaatsvindt, wordt de composiet AgNi toegepast, waarbij soms het nikkel in vezelvorm aanwezig is.

Voorts zijn er glijcontacten, waar behalve de elektrische belasting ook mechanische slijtage een bijdrage levert en waardoor regelmatig onderhoud noodzakelijk wordt. De mechanische slijtage kan hinderlijke filmvorming op de contactvlakken onderdrukken. Van belang zijn een hogere hardheid en/of gunstige glijeigenschappen. Voor de wat lagere elektrische belastingen zijn de edelmetaal legeringen (AgNi, AuNi, AuAg) geschikt.

Afb. 5. Geheugen effect van NiTi 55. A) eenrichting, B) tweerichting.

Tabel 5. Vaak toegepaste thermokoppels.

WeerstandsmateriaaI

Weerstandsmateriaal moet behalve een hoge, ook een van de temperatuur en tijd onafhankelijke weerstand bezitten. Behalve de weerstand Q is ook de temperatuurscoëfficiënt TC een kenwaarde. Voor weerstandsmateriaal komen doorgaans zuivere metalen en ook wel halfgeleiders niet in aanmerking, omdat zuivere metalen meestal over een vrij lage weerstand en een nogal hoge temperatuurscoëfficiënt beschikken en halfgeleiders bij weliswaar hoge weerstandswaarden, eveneens een aanzienlijke temperatuursafhankelijke verandering van de weerstand vertonen. De weerstand van metalen neemt toe met stijgende temperatuur, doordat bij een gelijkblijvend aantal geleidingselektronen, de vrije weglengte door het toenemend aantal botsingen met thermisch opgewekte fononen wordt beperkt. Metalen bezitten ook een positieve temperatuurscoëfficiënt (PTC) . Bij halfgeleiders daarentegen overheerst het effect van thermisch gevormde geleidingselektronen respectievelijk elektronengaten over de thermische verstrooiing, zodat hier sprake is van een met de temperatuur toenemend geleidingsvermogen, waaruit een negatieve temperatuurscoëfficiënt (NTC) volgt.

Gelegeerde metalen hebben over het algemeen een lagere TC dan hun basismetaal, omdat de invloed van de thermische verstrooiing hier op grond van de in legeringen veelvuldig plaatsvindende en door de structuur beïnvloede verstrooiing ook minder tot uiting komt. In legeringen van overgangsmetalen, waarbij de valentie- en geleidingsband elkaar overlappen, waardoor elektronen uit twee onvolledig gevulde banden kunnen bijdragen tot de geleiding, zijn door verwisseling van band van thermisch aangeslagen elektronen effecten mogelijk, die in bepaalde temperatuursbereiken leiden tot compensatie van het thermische verstrooiingsaandeel en mogelijk zelfs tot een overheersende geleidbaarheidstoename. In dat geval ontstaan er zeer lage en soms zelfs negatieve TC waarden. Er zijn voor elektrische weerstanden twee wezenlijke toepassingsgebieden, ze worden of in de elektronica of voor de opwekking van warmte toegepast. De eis van een zo laag mogelijke TC waarde en een in de tijd constante Q waarde (stabiliteit). komt vooral naar voren in de elektronica . Het minimum van de TC waarde en de bijbehorende temperatuur hangen heel sterk af van de legeringssamenstelling, in sommige gevallen ook van de voorafgaande warmtebehandeling. Voorwaarde voor een hoge stabiliteit is een stabiele structuur, zodat precisieweerstanden alleen in zachtgegloeide of in een speciale ontlaten (verouderde) toestand kunnen worden toegepast.

Veel gebruikte legeringen voor weerstanden in de electronika zijn voortgekomen uit het ternaire systeem Cu-Mn-Ni, waaruit CuMn (manganaan), CuNi (konstantaan) zijn ontwikkeld en uit het binaire systeem Ni-Cr het nichroom. Konstantaan is vanwege zijn hoge thermospanning ten opzichte van koper zeer goed bruikbaar als thermokoppelmateriaal en vanwege zijn bij elastische lengteverandering lineair verlopende weerstandsverandering toepasbaar voor rekstrookjes. Vanwege de thermospanning is konstantaan ongeschikt voor precisieweerstanden. Manganaan komt vanwege zijn verwaarloosbare thermische spanning ten opzichte van koper en de ongevoeligheid voor kleine schommelingen in de chemische samenstelling bij voorkeur in aanmerking voor toepassing als precisieweerstand. Als het nikkelaandeel in manganaan wordt vervangen door aluminium, is het nog beter voor dit laatste doel geschikt, eventueel met nog een toevoeging van wat ijzer (lsabelline, Novakonstant). NiCr weerstanden bezitten op grond van hun hogere mechanische sterkte het voordeel, dat ze zich probleemloos laten wikkelen op automatische wikkelmachines uit dunne draad. Door toevoeging van zowel aluminium als koper en silicium kon hier eveneens een voor precisieweerstanden geschikte kwaliteit worden ontwikkeld.

Manganaan wordt ook vaak als verhittingsdraad tot 600°C toegepast. Hogere temperaturen (bijv. in gloeiovens) vereisen oxidatiebestendige legeringen. Hiervoor staan de oxibestendige legeringen op Fe-Cr-Ni-(bijv. FeCr 25 Ni 20). Fe-Cr-AI-(bijv. FeCr 25 Al 5) alsook op Ni-Cr-(bijv. NiCr 20) basis ter beschikking met maximaal toelaatbare temperaturen tussen 1000 en 1300°C. Bij nog hogere temperaturen moet worden teruggegrepen op SiC (max. 1500°C). W, Mo (max. 1700°C onder vacuüm) of grafiet (max. 3000°C onder vacuüm of neutrale atmosfeer).

Op grond van het Seebeck effect kunnen weerstandsmaterialen in verbinding met een ander passend metaal een voor temperatuursmeting geschikt koppel opleveren. Naast de van de elementvorming afhankelijke thermospanning Uth uitgedrukt in microvolt per Kelvin, komt het bij de materiaalkeuze aan op goede lineariteit van de functie Uth = f(T). te zamen met oxidatiebestendigheid en een hoog smeltpunt. Veel gebruikte thermokoppelmateria len zijn weergegeven in tabel 5.

Behalve de volumineuze weerstanden in de vorm van draad, plaat of band, worden in de elektronica ook op grote schaal filmvormige weerstanden toegepast. Hierbij is het weerstandsmateriaal op een over het algemeen keramische drager aangebracht in de vorm van een dunne film. Als materiaal komen hiervoor koolstof, bepaalde metalen (bijv. NiCr, AuCr, Ta), metaaloxiden (bijv. SnO2, TiO2) of metaalglazuur (mengsels van glas en W, Ta) in aa nmerking. In geval van metalen wordt de f ilm aangebracht door opdampen of door inbranding van een metaalglazuurpasta. Filmvormige weerstanden vertonen vaak ten opzichte van volumineuze weerstanden een afwijkend gedrag (bijv. frequentiebreedte, ruisgedrag, TC verloop).