De chemische oppervlaktebehandeling van aluminium

In de bouwindustrie, in de lucht-en ruimtevaart-, in de coil-coating-en automobielindustrie, bij de fabricage van huishoudelijke en elektrische apparaten en tenslotte in de verpakkingsindustrie (aluminium cans), spelen chemische oppervlaktebehandelingsprocessen van aluminium een belangrijke rol bij de kwaliteit van de finishing. Het doel van de chemische oppervlaktebehandeling op aluminium is tweedelig:

- verbetering van de corrosieweerstand.

- verbetering van de hechting van een aan te brengen verfsysteem.

Vooral in de bouwindustrie is de toepassing van gelakt aluminium steeds belangrijker geworden. Verwerking vindt plaats in gevels, ramen, deuren, gevelbeplating, binnenwanden, plafonds, balkonhekken, enz. Een goede chemische voorbehandeling van aluminium plaat, extrusieprofielen en aluminium band (coil-coating toepassing) is noodzakelijk voor het bereiken van de huidige hoge kwaliteitseisen.

Ing. G. J. Lolling

(artikel gepubliceerd in Aluminium nummer 3, 1988- artikel 6)

Wat is chemische oppervlaktebehandeling?

Tijdens de chemische oppervlaktebehandeling wordt op het aluminium een z.g. conversielaag gevormd. De conversielaag ontstaat door inwerking van een zure oplossing, meestal chroomzuur, op het aluminium. Tijdens deze z.g. chromateerreactie vormt zich in de grenslaag aluminium/chromateeroplosing een gel-achtige film van een amorfestructuur, die in het metaal groeit. Omdat tijdens deze reacties ook aluminium oplost en vervolgens weer neerslaat in de vorm van een onoplosbare aluminium verbinding, spreekt men van een omkeerlaag of conversielaag. Afhankelijk van de kleur van de gevormde laag onderscheidt men:

- geel chromateren

- groen chromateren

- ransparant of blank chromateren

Naast genoemde chromateerprocessen zijn ook chroomvrije chemische oppervlaktebehandelingsprocessen ontwikkeld. Op beperkte schaal worden hiervoor processen toegepast welke titanium-of zirkoniumverbindingen bevatten. Het belangrijkste toepassingsgebied van deze processen is de can-industrie.

Procesvolgorde

Een grondige reiniging van het oppervlak is essentieel voor het verkrijgen van een goede conversielaag . De op het oppervlak aanwezige verontreinigingen en de corrosieprodukten moeten verwijderd worden d.m .v . een alkalische en/of zure reiniging. Alvorens op deze processen in wat meer details in te gaan, kan vastgesteld worden dat de totale chemische voorbehandeling uit 4 basis-behandelingen bestaat t.w.:

- Verwijderen van conserveringsolie, walsolie, bewerkingsolie, vet, vuil, enz. (ontvetten) .

- Verwijderen van oxidelagen, afkomstig van warmtebehandelingen of tijdens extruderen ontstaan (beitsen).

- Aanbrengen van de conversielaag.

- Eventuele nabehandelingen, zoals passiveren of spoelen met gedemineraliseerd water.

De volgende applicatiemethoden worden toegepast voor het aanbrengen van een conversielaag op aluminium.

- Kwastprocessen (uitsluitend voor het geelchromateren).

- Dompelprocessen.

- Sproeiprocessen.

- Via een chem-coater (uitsluitend in de coil-industrie).

Bij dompeltoepassing is de volgende behandelingsreeks gebruikelijk:

- Ontvetten.

- Spoelen met koud water.

- Beitsen.

- Spoelen met koud water.

- Chromateren.

- Spoelen met koud water.

- Spoelen met gedemineraliseerd water.

- Drogen.

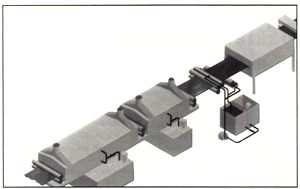

Bij de sproeitoepassing wordt het ontvetten en beitsen meestal gecombineerd. Dit betekent dat een 4-fasen sproeitunnel nodig is.

- Ontvetten/beitsen.

- Spoelen met koud water.

- Chromateren.

- Spoelen met koud water.

Tenslotte wordt het materiaal nog één maal nagespoeld met vers gedemineraliseerd water via 1 of 2 sproeikransen, welke in het uitloopgedeelte van de sproeitunnel zijn geplaatst. Bij de coilapplicatie vindt de chemische voorbehandeling op de meeste conventionele lijnen in dezelfde volgorde plaats, zoals die bij de sproeitoepassing genoemd is. Een moderne ontwikkeling in deze industrie is de toepassing van de z.g. no-rinse processen. Hierbij wordt via een drie walsen chemcoater een constante hoeveelheid voorbehandelingsoplossing op de aluminium band aangebracht. Zonder na te spoelen met water, droogt men de laag in een droogoven, in welke periode de conversielaag wordt gevormd. Na het afkoelen wordt op deze conversielaag direct het laksysteem aangebracht.

No Rinse chromateertoepassing.

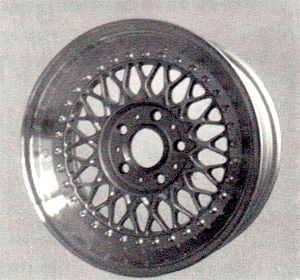

Chromateren is de ideale voorbehandeling voor velgen, profielen, etc.

Reiniging

Bij de reiniging van metalen onderscheidt men:

- het ontvetten met oplosmiddelen. (brandbare oplosmiddelen zoals terpentina en niet-brandbare oplosmiddelen zoals trichloorethyleen, perchloorethyleen en 1.1 .1. trichloorethaan.

- het onvetten met waterige systemen. (alkalisch en zuur).

Er zijn diverse redenen waarom de reiniging met oplosmiddelen steeds minder populair wordt. Met name is te denken aan milieuaspecten, hogere kosten t.o.v. waterige reiniging en een mindere kwaliteit van de reiniging. Bij het ontvetten in waterige systemen heeft men de keuze uit diverse mogelijkheden :

Sterk alkalische reiniging

Bij pH > 12 wordt het aluminium oppervlak aangetast. Afhankelijk van het percentage vrije alkaliteit wordt het aluminium min of meer ruw. Zwak etsende reinigers hebben het voordeel dat door de waterstofgasontwikkeling vastzittende verontreinigingen (bijv. grafietresten) en lichte corrosievlekken verwijderd worden. Door deze lichte aantasting lost ook aluminium in het bad op. Om deze reden dient men regelmatig een gedeelte van het ontvettingsbad te verversen (badstabilisatie). Langere behandelingstijden met een licht etsende reiniger geven een vlekkerig uiterlijk.

Mild alkalische reiniging

Van mild alkalische reiniging spreekt men in het pH-gebied 10-12. In dit pH-gebied wordt het aluminium niet of weinig aangetast. Dikwijls bevatten dit type aluminium reinigers een hoeveelheid silicaat. Silicaat werkt als een inhibitor en beschermt het aluminium tegen aantasting.

Zwak alkalische reiniging

Zwak alkalische aluminium reinigers werken in het pH-gebied 8-10. Meestal bevatten deze reinigingsmiddelen veel fosfaten. De fosfaten zorgen voor een goede reinigende werking en een goede afspoelbaarheid.

Zure reiniging

Zuur ontvetten of beits-ontvetten wordt toegepast om licht ingeolied materiaal te ontvetten en te activeren. Voor dit doel worden mengsels gebruikt op basis van zwavelzuur of fosforzuur met extra daaraan toegevoegd, speciale oppervlakte-actieve stoffen. Zure ontvetting vindt plaats zowel bij dompel-als bij sproeitoepassing. Een voordeel van de zure ontvetting t.o.v. de licht etsende alkalische reiniging is, dat zure ontvetting voornamelijk de oxides oplossen, waardoor een minder vlekkerig uiterlijk ontstaat. Naast de genoemde variabelen van het pH-traject heeft men tijdens het ontvetten nog een aantal andere variabelen die men kan toepassen om de reiniging, indien noodzakelijk, te verbeteren.

Behandelingstijd

Langere behandelingstijd geeft een beter resultaat. Bij sterk etsende reinigers dient men uiteraard voorzichtig te zijn met te lange behandelingstijd. Langere behandelingstijden zijn in de praktijk alleen realiseerbaar bij dompeltoepassingen.

Badtemperatuur

Hogere badtemperatuur geeft meestal ook een beter resultaat. Omdat sommige bestanddelen uit een reinigingsmiddel bij hogere temperatuur onoplosbaar worden (dit betreft de z.g. oppervlakteactieve stoffen), dient men met verhoging van de badtemperatuur voorzichtig te zijn.

Mechanische ondersteuning

Badagitatie bij dompeltoepassing (luchtinblaas, rondpompen enz.) heeft een positieve invloed op de ontvetting. Bij sproeiprocessen heeft verhoging van de sproeidruk eveneens een gunstige werking.

Beitsen van aluminium

Het beitsen van aluminium wordt uitgevoerd om de op het oppervlak aanwezige oxides te verwijderen. Op aluminium is altijd een dunne oxidefilm aanwezig. Tijdens bepaalde bewerkingen, zoals gloeien en extruderen, ontstaat op het aluminium een zwaardere oxidehuid. Ook kan het beitsen van aluminium nodig zijn wanneer het aluminium oppervlak sterk gecorrodeerd is of wanneer oude anodiseerlagen verwijderd moeten worden.

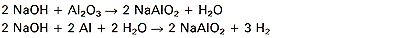

Tijdens het alkalisch beitsen ontstaat op het aluminium oppervlak een grijze tot zwarte smutlaag. Deze laag bestaat uit legeringselementen (bijv. koper en silicium). welke in het aluminium aanwezig zijn en welke niet in de loog oplossen . Meestal verdwijnt deze smutlaag tijdens een volgende zure beitsbewerking of tijdens een dip in salpeterzuur 30 gew.%. Zowel aluminium als aluminiumoxide worden door natronloog sterk aangetast. De reactievergelijkingen zijn als volgt:

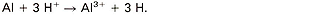

Uit deze reactievergelijking blijkt, dat bij het alkalisch beitsen een grote hoeveelheid waterstofgas ontwikkeld wordt. Bij het beitsen in zuur milieu ontstaat een veel gelijkmatiger aantasting. Aluminium wordt niet aangetast door oxiderende zuren, zoals chroomzuur en salpeterzuur. Fluorwaterstofzuur lost zowel het metaal als de oxides op. Voor het beitsen van aluminium in zuur milieu, past men meestal combinaties van diverse zuurmengsels toe, zoals:

- Chroomzuur-Salpeterzuur-Fluorwaterstofzuur

- Fosforzuur-Fluorwaterstofzuur

- Zwavelzuur-Fluorwaterstofzuur

Tijdens het beitsen in de combinatie fosforzuur en/of zwavelzuur met fluorideverbindingen ontstaat er gasontwikkeling. Dit veroorzaakt een sterke agitatie, waardoor vaste verontreiniging beter van het oppervlak worden verwijderd. Wanneer men beitst in het mengsel chroomzuur -salpeterzuur -fluorwaterstofzuur, worden de gasvormige produkten onmiddellijk geoxydeerd door het chroomzuur. Deze baden hebben een milde beitswerking. Een nadeel van dit type bad is de hoge chroomzuurconcentratie. De beitsbaden op basis van chroomzuur/fluoride, worden vnl. toegepast in de vliegtuigindustrie en indien voldaan moet worden aan MIL-C-5541.

Versnelde corrosieproeven

Omdat het corroderen van gelakt materiaal aanzienlijk versneld wordt in een agressieve atmosfeer, is een aantal versnelde corrosietesten ontwikkeld, welke een indruk geven van de corrosieweerstand van het totale systeem. De belangrijkste proeven zijn:

Zoutsproeiproef

De bekendste versnelde corrosieproef is de zoutsproeiproef, genormaliseerd in DIN 50021 en ASTM B 117. Tijdens deze proef wordt een 5% keukenzout-oplossing verneveld bij een temperatuur van 37°C. Omdat de aantasting van gechromateerd en gelakt aluminium bij de neutrale zoutsproeiproef praktisch nihil is, wordt op gelakt aluminium meestal de met azijnzuur versnelde zoutsproeitest uitgevoerd. Hierbij wordt de zoutoplossing met azijnzuur aangezuurd tot pH 3,2.

Machutest

De Machutest kan worden beschouwd als een versnelde zoutsproeitest. De uitkomsten van de Machutest komen echter maar gedeeltelijk overeen met de zoutsproeitest. Bij deze test worden plaatjes met een andreas-kras gedompeld in een oplossing van:

- natriumchloride: 50 g/l.

- waterstofperoxide: 5 g/l.

- ijsazijn: 10 ml/l.

- pH : 3,0-3,3.

De proef duurt 48 uur en wordt uitgevoerd bij 37°C. Na 24 uur moet het bad opnieuw worden aangemaakt.

Filiform corrosieproef

Filiformcorrosie ontstaat ol'lder een laklaag wanneer deze wordt blootgesteld aan een hoge relatieve vochtigheid (50-80%). De filiforme corrosieproef wordt omschreven in NEN 5347.

-Een proefplaat met een kras wordt in de proefkast geplaatst bij 80% relatieve vochtigheid en 40°C.

Vochtigheidstest

Bij de vochtigheidstest komen dikwijls defecten naar voren die te wijten zijn aan achtergebleven zoutresten onder de laklaag (vingerafdrukken en een slechte naspoeling). De test wordt uitgevoerd bij 100% relatieve vochtigheid en een variabele temperatuur van 42°C -48°C -42°C.

Zoetwaterdompelproef

De zoetwat erdompelproef is eveneens een controle op de voorbehandeling. Defecten komen naar voren als blaren. De proef is genormaliseerd in NEN 5342 en wordt uitgevoerd door onderdompeling van proefplaten in gedemineraliseerd water bij 37°C.

Kesternichtest

De Kesternichtest, genormaliseerd in DIN 50018, bootst de omstandigheden na in een industriële atmosfeer. De test wordt uitgevoerd bij 40°C en 100% relatieve vochtigheid. Tevens wordt dagelijks 0,2 liter zwaveldioxyde in de kast geblazen.

Eisen

In de architectuur gelden in het algemeen de volgende kwaliteitseisen voor gelakt aluminium.

Hechting, (voor en na vochtbelasting): GT 0.

Azijnzure zoutsproeitest: max. 1 mm onthechting na 1000 uur.

Machutest: geen defecten na 48 uur.

Kesternichtest: max. 1 mm aantasting vanuit de kras.

Zoetwater-dompelproef: hechting niet slechter dan GT 1, na 500 uur.

Behalve de versnelde corrosieproeven zijn uiteraard de buitenexpositieproeven belangrijk. Bij de buitenexpositie worden proefstukken uitgezet op expositierekken in maritiem-, in industrieel-en in landelijk klimaat. Het zal duidelijk zijn dat deze buitenexpositieproeven meestal langdurig zijn en niet toegepast kunnen worden voor directe kwaliteitsbeheersing. Buitenexpositieproeven zijn vooral belangrijk voor onderzoek en ontwikkelingswerk.

Typen voorbehandelingsprocessen:

- Amorfe chromaatlagen.

- Chroom - fosfaatlagen.

- Chroom - vrije processen.

- No - rinse processen.

Amorfe chromaatlagen

Cr (OH)2 HCrO4 48-70%

Cr Fe(Cn)6 14-18%

Al OOH 16-30%

Chroomfosfaatlagen

Cr(PO4).6H2O 76-88%

Al2O3.3H3O 12-23%

Het aanbrengen van de conversielaag

Na het ontvetten en beitsen is het aluminium oppervlak in optimale conditie om hierop een conversielaag aan te brengen. Het chromateren is thans de belangrijkste voorbehandeling van aluminium voor het aanbrengen van een laksysteem. In de automobielindustrie komt het voor dat men aluminium tegelijkertijd met staal en zink van een conversielaag moet voorzien. In dit geval past men speciale fosfateerprocessen toe, welke alle drie metalen (Fe, Zn en Al) van een fosfaatlaag kunnen voorzien. Ten slotte worden voor speciale toepassingen, resp. in die gevallen waar de kwaliteitseisen lager liggen, voorbehandelingsprocessen toegepast, die op het aluminium een conversielaag aanbrengen welke zirkonium of titanium bevatten. De belangrijkste typen conversielagen t .w. geel-en groen-chromateren worden hierna besproken.

Geel-chromateren

Voor het geel-chromateren worden processen toegepast op basis van chroomzuur of chromaten, fluorides en speciale katalysatoren (complexe cyanides, molybdeenverbindingen, enz.). De katalysatoren zorgen ervoor dat in korte tijd een voldoende laaggewicht wordt gevormd. Indien geen katalysator of versneller wordt toegevoegd, dient men door temperatuursverhoging de reactie te versnellen. De chromateerreactie wordt ingeleid door een beitsreactie, waarbij de zure oplossing op het aluminium inwerkt. Tijdens deze beitsreactie vormt zich atomaire waterstof. Een deel van deze waterstof reduceert een gedeelte van het zeswaardige chroom uit de oplossing tot driewaardig chroom. Door een verschuiving van de pH-waarde in de grenslaag (aluminium metaal/chromateeroplossing) ontstaan in de laag hydroxydes van aluminium en chroom (III). De laagvorming bij het geel-chromateren kan door de volgende reactievergelijkingen worden weergegeven:

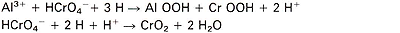

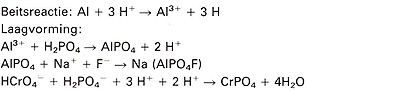

Startreactie:

Laagvorming:

De gevormde laag bij het geel-chromateren bestaat uit aluminium oxides, chroom (III)-hydroxyde en basisch chroomchromaat De chromaatlaag is zacht en gelvormig, zolang het materiaal nog nat is. Na het drogen is de laag amorf. hard en niet meer poreus. De chromaatlaag heeft een lichtgeel iriserend tot goudgeel uiterlijk. De chromaatlaag mag niet bruin zijn en mag ook niet poederen. Omdat de laag zeer dun en amorf is, blijft het materiaal ook na het lakken goed koud vervormbaar. Het chromaatlaaggewicht is afhankelijk van de behandelingstijd, de badtemperatuur, de pH en de badconcentratie. Het laaggewicht kan variëren van 150-1200 mg/m2. Het blank of transparant chromateren is chemisch te vergelijken met het geel-chromateren. Door een lage badconcentratie wordt een zeer dunne chromaatlaag verkregen met een laaggewicht van 10-100 mg/m2. Het blank chromateren wordt toegepast wanneer het aluminium van een blanke lak moet worden voorzien.

Groen-chromateren

Groen-chromateerprocessen bevatten, in tegenstelling tot geelchromateerprocessen, naast chroomzuur en fluorides eveneens fosforzuur. Ook bij het groen-chromateren begint de laagvorming met een

beitsreactie. De hoeveelheid gevormde waterstof is echter in dit geval aanzienlijk groter dan tijdens het geel-chromateren. De gevormde atomaire waterstof reduceert de, in de oplossing aanwezige, zeswaardig chroomverbindingen. Hierbij wordt op het metaaloppervlak chroom (III) fosfaat gevormd. Gelijktijdig wordt basisch en/of fluoridebevattend natriumaluminiumfosfaat gevormd. De volgende reactievergelijkingen geven het reactiemechanisme weer:

In tegenstelling tot het geel-chromaten bevat de laag uit een groenchromateerproces geen zeswaardig chroom. De kleur van de laag bij het groen-chromateren varieert van licht blauwgroen iriserend tot mat groen. Het laaggewicht varieert hierbij van 0,5-2,0 g/m2. Het groen-chromateren vindt plaats bij een temperatuur van 30-40°C. De fluorideconcentratie bij het groenchromateren is kritisch. Bij te hoge concentratie overheerst de beitsreactie en bij te lage concentratie stopt de reactie. Voor een goede controle van de fluoride-activiteit is speciale apparatuur ontwikkeld.

Nabehandeling

Na het chromateren wordt het materiaal eerst goed gespoeld met koud stromend water. In enkele gevallen past men een dubbele spoeling toe. Het verdient aanbeveling het materiaal na te spoelen met gedemineraliseerd water, waarvan de geleidbaarheid max. 30 micro-Siemens/cm is. Ten slotte wordt het materiaal gedroogd in een oven. De objecttemperatuur mag tijdens het drogen max. 80°C bedragen. Zowel de lagen die tijdens het groen-chromateren, als die tijdens het geelchromateren verkregen zijn, bevatten een hoeveelheid kristalwater. Indien de droogtemperatuur te hoog is, wordt dit kristalwater uit de laag gedreven, waardoor barsten in de chromaatlaag ontstaan. Te hoge droogtemperaturen hebben een nadelige invloed op de corrosiebestendigheid.

Controle van de voorbehandeling

Wil men van een constant goede kwaliteit van de voorbehandeling verzekerd zijn, dan dient men de werking van de baden en het visuele uiterlijk van de aangebrachte conversielaag regelmatig te controleren. Aan het uiterlijk van de verkregen conversielaag kan men dikwijls zien of de baden in de reeks goed of fout werken. De kwaliteitscontrole kan worden onderverdeeld in de volgende groepen.

Chemische controle van de baden

Zowel de ontvettings-als de beits-en chromateerbaden dienen regelmatig, afhankelijk van de produktie, 1 - 4 x per dag gecontroleerd te worden. Deze chemische controles bestaan meestal uit eenvoudige titraties en geleidbaarheids-en pH-metingen. Andere controles, welke belangrijk zijn voor een goed resultaat, zoals bijv. de werking van de oppervlakte-actieve stoffen, de hoeveelheid opgelost aluminium in een beitsbad en de hoeveelheid reactieprodukt (de concentratie driewaardig chroom in een chromateerbad). dienen door de chemicaliënleverancier regelmatig uitgevoerd te worden. Het is altijd noodzakelijk dat alle gevonden waarden van deze analyses in een logboek worden vastgelegd.

Spoelen

Na iedere chemische behandeling (ontvetten-beitsen-chromateren) wordt het materiaal gespoeld. Het is belangrijk dat tussen iedere bewerking goed wordt gespoeld om verontreiniging van de baden te voorkomen. Een controle op de doorstroomsnelheid van het spoelwater is derhalve noodzakelijk. De hoeveelheid spoelwater per spoelbad bedraagt ca. 7 liter per m2 behandeld materiaal.

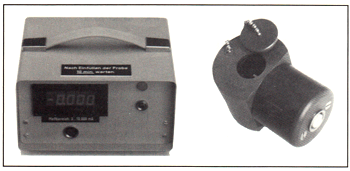

Lineguard meter. Apparaat voor het meten van fluorideconcentraties in beits- en chromateeroplossingen.

Extra zorg moet besteed worden aan de kwaliteit van het laatste spoelwater. Immers, het materiaal wordt hierna gedroogd en eventuele zoutresten welke achtergebleven zijn uit het laatste spoelbad en welke op het oppervlak indrogen, kunnen een zeer negatieve invloed hebben op de kwaliteit van de voorbehandeling. In een aantal belangrijke normen wordt gesteld dat nagespoeld moet worden met gedemineraliseerd water en dat het van het materiaal aflopende water een geleidbaarheid dient te hebben van minder dan 30 micro Siemens/cm.

Controle van de temperatuur van de droogoven

De objecttemperatuur van het aluminium tijdens het drogen mag niet te hoog zijn (70-max. 80°C.).

Bepaling van het laaggewicht

Het laaggewicht van de chromaatlaag moet aan bepaalde waarden voldoen. In een aantal specificaties wordt voor geel-chromateren bijv. een laaggewicht van 400-800 mg/m2 genoemd. Het laaggewicht van chromaatlagen op aluminium kan worden bepaald door strippen van de chromaatlaag in gesmolten natriumnitriet, bij een temperatuur van 385-415°C. Via verschilweging van een proefplaatje op een analytische balans voor en na het strippen, kali men eenvoudig het laaggewicht bepalen.

Keuring van chemische voorbehandeling met het laksysteem

De ontwikkeling van nieuwe en betere poedercoatings hebben ertoe geleid dat gelakt aluminium in de architectuur sterk is opgekomen. Omdat voor het aanbrengen van deze laksystemen een goede chromatering noodzakelijk is, vindt het chromateren van het aluminium nu ook op grote schaal plaats. Een groot scala van verfsystemen (luchtdrogend, moffellakken, poederlakken, elektroforeselakken) en applicatiemethoden is beschikbaar. De lakafwerking blijft hier verder onbesproken. Het verfsysteem moet altijd in een voldoende laagdikte worden aangebracht. In de normen van de Vereniging van Metalen Ramen-fabrikanten (VMR-normen). worden de volgende gemiddelde laagdiktes geëist:

- Natte lak ten minste 50 micrometer.

- Poederlak ten minste 60 micrometer.

- Elektroforeselak ten minste 25 micrometer.

- PVDF-coating ten minste 30 micrometer.

De gewenste dikte van de laklaag is echter ook afhankelijk van de toepassing binnen of buiten en van het klimaat en het milieu. Voor buitentoepassing worden dan ook wel de volgende minimale laagdiktes gevraagd:

Natte lak Poederlak

- Agressieve omgeving 70 micrometer 90 micrometer

- Niet-agressieve omgeving 50 micrometer 60 micrometer

Een agressieve omgeving houdt bijv. in dat de gemiddelde chloride-en zwaveldioxydebelastingen hoog zijn. De kwaliteit van de chemische voorbehandeling in combinatie met het laksysteem wordt beoordeeld door de volgende proeven:

- mechanische proeven, ter bepaling van de lakhechting.

- versnelde corrosieproeven.

Mechanische proeven

Hechting: De hechting wordt beoordeeld m.b.v. de ruitjes proef, zoals omschreven in de NEN-norm 5337. De proef is eenvoudig en snel en wordt als volgt uitgevoerd: Met een Stanleymes wordt een ruitjespatroon in het laksysteem gesneden. De afstand van de insnijdingen is afhankelijk van de laklaagdikte t.w.:

- mm bij 0-60 micrometer lak.

- mm bij 60 -120 micrometer lak.

- mm bij meer dan 120 micrometer lak.

De waardering van de lakhechting wordt gegeven in de klassen GT 0 tot GT 5. Bij klasse 0 is de hechting geheel intact, bij klasse 5 is de coating geheel losgekomen. De hechtingsproet wordt ook dikwijls genomen na een vochtbelasting van 48 uur in 100% relatieve vochtigheid. De hechtingstest wordt direct na de vochtbelasting genomen. Als de hechtingsproet na de vochtbelasting een veel slechter resultaat geeft dan de standaard hechtingstest, mag verwacht worden dat bij buitentoepassing snel hechtingsproblemen zullen optreden.

Andere mechanische proeven welke genomen kunnen worden, zijn:

- Buigproef over een rechte doorn (zie DIN 53152)

- Buigproef over een conische doorn (zie NEN 5334)

- Erichsen uitdeukproef (zie DIN 53156)

- Kogelvalproef (niet genormaliseerd)

- T-bend test (zie ECCA testmethode T 7)