Behandelingen van de smelt - Aluminium

De belangrijkste elementaire verontreinigingen in gesmolten aluminium zijn alkalimetalen (lithium, kalium, natrium en calcium) in zeer lage concentraties (<20 ppm) en magnesium in hoge concentraties (0,20 tot 1,5%). Soms is ook fosfor aanwezig als verontreiniging indien met fosfor behandelde boveneutectische Al-Si legeringen worden omgesmolten, maar dit element wordt in het algemeen verwijderd door middel van conventionele fluxprocessen.

Door: D.A. Vochteloo

Inleiding

De alkalimetalen lithium, natrium en calcium zijn ware verontreinigingen die afkomstig zijn van productie van primair aluminium en ze kunnen schadelijke gevolgen hebben op de stollings- en gietintegriteit als ze niet worden verwijderd. Resterend lithium is afkomstig van bepaalde elektrolytische reductie-celpraktijken bij de productie van primair aluminium, waarbij lithiumzouten worden gebruikt ter bevordering van het Al2O3 reductieproces. In de nieuwe Al-Li legeringen is het element juist een bewuste toevoeging (2 tot 4%). Als deze legeringen echter worden verschrot kan contaminatie van omgesmolten non-lithiumlegeringen problemen opleveren. Natrium kan ook aanwezig zijn als verontreiniging, opgenomen door het gesmolten aluminium uit het cryoliet dat wordt gebruikt bij het reductieproces. Calcium kan afkomstig zijn van de Al2O3. aantasting van het vuurvaste vat, of als verontreiniging in andere toevoegmiddelen.

Verwijdering van alkalimetalen

Er staan verscheidene methoden ter beschikking voor het verwijderen van alkali-metaalverontreinigingen. De verwijdering van deze verontreinigingen wordt thermodynamisch gunstig als chloor of fluor aan de smelt wordt toegevoegd. Simpel fluxen met gas of injectie van gas of vaste flux gekoppeld met roterende verdelers is een mogelijkheid. De meeste van deze mechanische processen zijn van toepassing op de primaire, secundaire of walsproduct industrieën, hoewel fluxinjectie ook toepasbaar is op gieterij operaties.

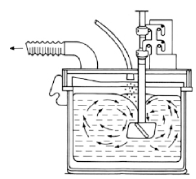

Afb. 1 Schematische voorstelling van het TAC proces voor het verwijderen van alkalimetalen uit aluminium.

Het TAC proces

Het treatment of aluminium in crucible (TAC) proces (afbeelding 1), maakt gebruik van insluiting van AlF3 poeder in een metalen smeltkroes die wordt geroerd met een gietijzeren roerder. Kritische procesparameters zijn onder andere het ontwerp van de roerder, de plaatsing in de smeltkroes, hoeveel toegevoegde flux en de juiste roersnelheid (omwentelingen per minuut) om optimale reacties te geven. Gunstige reacties tussen opgeloste alkalimetalen en het uiteengevallen fluoride moeten complexe metaalfluoriden geven. Afbeelding 2 toont de resultaten die met dit proces zijn te behalen.

Andere roterende inspuitsystemen

Er worden in-line ook nog andere inspuitsystemen gebruikt tussen de smelt- of bewaaroven en de gietapparatuur. Bij elk van deze processen is in het algemeen chloor betrokken plus een inert draaggas zoals argon of stikstof en er worden overeenkomstige resultaten behaald.

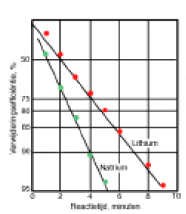

Afb. 2 Efficiëntie van het TAC proces als functie van de tijd. Temperatuur 800°C; toevoeging van 2kg/ton AlF3; roerdersnelheid 150 omw/minuut.

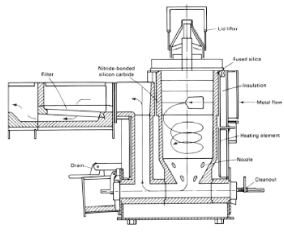

Het metal in-line treatment (MINT) systeem

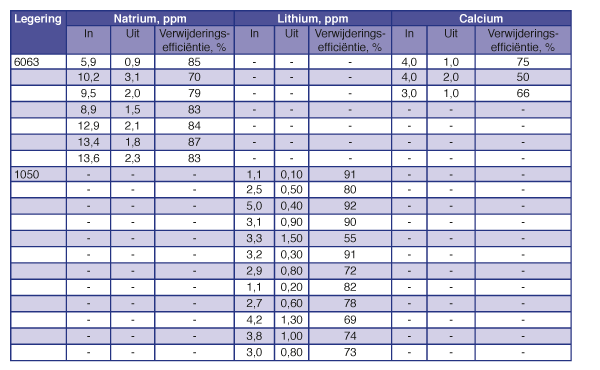

Bij het MINT systeem (afbeelding 3) stroomt het gesmolten metaal tegen het via een aantal inspuitmonden ingespoten spoelgas in, waardoor een dwarrelende reactiestroom ontstaat die zonder bewegende delen wordt opgewekt. Tabel 1 geeft een overzicht van de capaciteiten van dit systeem waarbij argon met 1 tot 2% Cl wordt gebruikt en waarbij een snelheid van 0,9 liter/kg/min wordt gehanteerd voor metaalstroomsnelheden van om en nabij 600 kg/min.

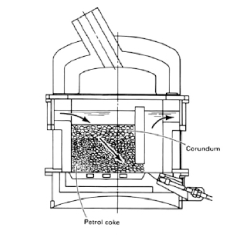

Filterbed proces

Een andere methode om alkalimetalen te verwijderen is het gebruik van een filterbed. Een methode maakt gebruik van petcoke (een koolstofhoudend residu van het kraken van aardolie), dat alkalimetalen verwijderd via de vorming van zouten of metaal-koolstofverbindingen zoals Li2C2, LiC4 en NaC64NaC12. De procesapparatuur (afbeelding 4) bestaat uit een bed van petcoke en corundum. Argon wordt in tegenstroom met gesmolten aluminium doorgeborreld. Hiermee kan een natriumreductie plaatsvinden van wel 75% of zo laag als 1 tot 3 ppm. Lithium kan worden verwijderd in hoeveelheden tot 60%. De mate van verwijdering en efficiëntie stijgen met de metaaltemperatuur en dalen met de stromingssnelheid van het metaal. De efficiëntie neemt ook af als de petcoke verzadigd raakt.

Afb. 3 Schematische voorstelling van het MINT ontgassingsysteem.

Verwijderen van magnesium

Veel bruikbare aluminiumlegeringen bevatten magnesium in hoeveelheden lopend van 0,10 tot 5,5%. Kneedlegeringen in het bijzonder bevatten hogere niveaus magnesium en gietlegeringen 518 en 520 bevatten respectievelijk 8 en 10% Mg. Dit materiaal vertegenwoordigt een aanzienlijk deel van de schrootmarkt en is dus volop beschikbaar voor hergebruik. Recyclers moeten vaak nieuwe legeringen fabriceren met lager magnesiumgehalte en secundaire smelters die spuitgiet en giet ingots produceren dienen ook laag-magnesiumhoudende (meestal <0,2%) legeringen te vervaardigen. Er is dus een noodzaak om aluminiumschroot van overtollig magnesium te ontdoen tijdens deze omsmelt/legeer operaties. Het verwijderen van magnesium uit aluminiumschroot is mogelijk tijdens smelten. Er zijn drie algemene typen die kunnen worden toegepast voor het verwijderen van magnesium, te weten chloreren, het gebruik van vaste chloorhoudende fluxen en elektrolyse. Hoewel elektrolytisch verwijderen van magnesium nog niet commercieel is doorgebroken, verdient het toch enige aandacht omdat het potentiële milieuproblemen die samengaan met chloreren elimineert.

Chloreren en fluxen

Magnesium kan uit gesmolten aluminium worden verwijderd door middel van het toevoegen van halogeenverbindingen die chloor en/of fluor bevatten. De reactie tussen magnesium en chloor of fluor verloopt omdat die thermodynamisch gunstig is, dat wil zeggen er bestaat een preferente bindingsneiging tussen magnesium en de halogeen bij de normale verwerkingstemperaturen van gesmolten aluminium. Hoewel beide halogenen kunnen worden gebruikt, wordt in de praktijk op grond van prijs en beschikbaarheid gekozen voor chloor.

Afb. 4 Schematische voorstelling van een filterbed proces voor het verwijderen van alkalimetalen uit aluminium.

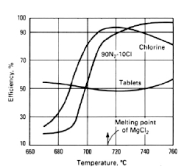

Flux tube proces

De simpelste methode is het flux tube chloreerproces. Dit proces is niet bijzonder efficiënt, omdat de grootte van de geproduceerde belletjes onvoldoende fijn is en er veel gas verloren gaat. Afbeelding 5 toont de magnesiumafname tijdens flux tube chloreren van gesmolten aluminium. Zoals is te zien op deze afbeelding is de efficiëntie voor zuivere chloor temperatuursafhankelijk met een optimum in de buurt van het smeltpunt van MgCl2 (710°C).

Stolp proces

Het stolp proces berust op inspuiting van chloorgas in gesmolten aluminium onder een gietijzeren stolp die is neergelaten in de smelt. Een gunstige partiële-chloordruk onder de stolp maximaliseert de reactietijd en de chloordampen die ontstaan blijven samen met het ongebruikte chloorgas gevangen onder de stolp. Bij de meeste toepassingen zijn echter een was- en opvangvoorziening nodig om afvalstoffen op te vangen. Het stolp proces heeft dan ook het veld moeten ruimen voor andere milieuvriendelijker methodes.

Tabel 1. Verwijdering van alkalimetalen uit aluminiumlegeringen met het MINT systeem.

Derham proces

Bij dit proces wordt gebruik gemaakt van een fluxlaag, doorgaans bestaande uit chloriden en/of cryoliet, die de AlCl3 dampen invangt die ontstaan bij de chloorinspuiting. Deze fluxlaag zorgt voor een verdere reactie tussen de AlCl3 en het magnesiumhoudende gesmolten aluminium. Er kan bij dit proces echter een grote hoeveelheid schuim ontstaan, hetgeen resulteert in problemen met lozing en emissie van zoutdampen. De Derham en stolp processen werden veel gebruikt in de secundaire industrie en behaalden meer dan 97% efficiëntie bij magnesiumniveaus van 0,10%. De noodzaak voor nauwkeurige controle van chloorinspuiting en lozingsproblemen met de flux bij het Derham proces alsmede de complexiteit van het mechanische systeem van het stolp proces beperken het verdere gebruik van deze systemen bij moderne secundaire smeltoperaties.

Kanaal-injectieproces

De kanaal-injectieoven gebruikt chloorinspuiting in de lus of keel van de inductieoven. Er ontstaan kleine gasbelletjes door de roerwerking die het gevolg is van de elektromagnetische inductie in de oven. Er worden uitstekende resultaten gemeld, maar het systeem heeft geen opgang gemaakt, mogelijk wegens de hoge energiekosten en gebrekkige flexibiliteit.

Afb. 5 Invloed van de temperatuur op de efficiëntie van het verwijderen van magnesium met het flux-tube proces samengaand met de vorming van vloeibaar MgCl2.

Alcoa proces

Het Alcoa proces wordt vaak gebruikt voor de verwijdering van magnesium bij de productie van gietwerk. Dit proces komt overeen met roterend ontgassen en bestaat uit een reactievat met een of meer roerders. Een fluxgas bestaande uit chloor plus stikstof wordt toegevoegd en de roerders zorgen voor goede menging. Er worden zeer goede resultaten behaald tot wel 99%, maar het is een duur proces en is voornamelijk geschikt voor recyclen van nieuw schroot.

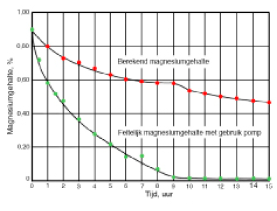

Gasinjectiepomp

Dit is de vaakst voorkomende methode voor het verwijderen van magnesium bij secundaire smeltbewerkingen. Combinatie van gedwongen convectie van de gesmolten-metaalstroom met chloorinspuiting door een buis die uitmondt net voor de roerder, zorgt de pomp voor verwijdering van magnesium uit aluminium schroot dat veel magnesium bevat tijdens het smelten. De efficiëntie die met dit proces kan worden behaald is nagenoeg 100% als de temperatuur van de smelt op of net boven 760°C wordt gehouden. Het belangrijkste voordeel van de gasinjectiepomp is zijn vermogen direct te zorgen voor verwijdering van magnesium tijdens het smeltproces. Afbeelding 6 toont het effect van de gasinjectiepomp bij het verwijderen van magnesium uit aluminium schroot in een oven met een capaciteit van circa 70 ton. Het magnesiumgehalte werd continu gereduceerd gedurende de tijd dat het schroot in de oven werd geladen, hetgeen resulteert in een laag uiteindelijk magnesiumgehalte zonder separate behandeling. Er wordt een enorme hoeveelheid schroot afkomstig van drankblikjes omgesmolten, waarbij gebruik wordt gemaakt van de gasinjectiepomp. Het magnesiumgehalte van dit gesmolten schroot wordt daarmee teruggebracht tot niveaus van ongeveer 0,5%.

Afb.6 Verwijderen van magnesium uit aluminiumschroot met gasinjectiepomp tijdens smelten in een 70 ton oven.