Invloed structuur op de uitstroomsnelheid bij extruderen aluminium

Een van de belangrijkste extrudeerbaarheidskarakteristieken van aluminiumlegeringen is de maximaal toelaatbare uitstroomsnelheid. Dit is de snelheid waarbij, als deze wordt overschreden, oppervlaktescheuren ontstaan in geëxtrudeerde halffabrikaten. De maximaal toelaatbare uitstroomsnelheid is een structuurgevoelige karakteristiek, die binnen twee orden van grootte kan variëren afhankelijk van legeringstype en billetstructuur. De maximaal toelaatbare uitstroomsnelheid heeft een aanzienlijke invloed op het productieproces, omdat die capaciteitsbepalend is.

Weerstand tegen vervorming

Vervormingsweerstand is de bepalende factor voor het vaststellen van de maximaal toelaatbare uitstroomsnelheid. De vervormingsweerstand hangt af van de chemische samenstelling van de legering en van de structuur van de te extruderen billet. Chemische samenstelling heeft een sterke invloed op de maximaal toelaatbare uitstroomsnelheid. Een toename van het gehalte aan legeringselementen veroorzaakt hogere oplossingsharding en daarmee hogere vervormingsweerstand. Zo bedragen de vervormingsweerstanden van AMg1 en AMg6 legeringen (gemiddeld Mg gehalte van respectievelijk ongeveer 1,1% en 6,3%) respectievelijk circa 45 MPa en 120 MPa bij de temperaturen die heersen bij extrusie. De voornoemde toename van de vervormingsweerstand veroorzaakt een afname van de maximaal toelaatbare uitstroomsnelheid van ongeveer 65 m/min tot 1 m/min. Hierbij treedt tevens een verlaging van de solidustemperatuur op van 638°C naar circa 560°C.

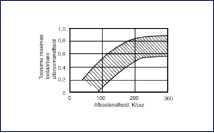

Afbeelding 1. Efficiëntie van heterogeniseren van billets van 2024 als functie van de afkoelsnelheid vanaf de homogeniseertemperatuur tot de heterogeniseertemperatuur.

Er kan uit het voorgaande de volgende belangrijke conclusie worden getrokken: de hoeveelheid in vaste toestand opgeloste elementen moet zo laag mogelijk worden gemaakt om de uitstroomsnelheid bij extrusie te kunnen verhogen. Dit betekent dus dat een billet moet worden onderworpen aan een gloeibehandeling. Fazedeeltjes die zijn gevormd als gevolg van dit gloeiproces veroorzaken noch toename van de vervormingsweerstand noch afname van de plastische eigenschappen.

De vorm van deze deeltjes moet aan de volgende eisen voldoen:

- De deeltjes moeten uniform zijn verdeeld in de aluminium matrix. De deeltjes die als een continue ring rondom korrelgrenzen liggen veroorzaken verbrossing, afname van vervormingsweerstand en daling van de scheurinitiatietemperatuur. In de regel zijn het door kristallisatie ontstane deeltjes die niet zijn opgelost tijdens homogeengloeien.

- De vorm van de deeltjes is van invloed. Hoe fijner de deeltjes des te lager is de oppervlakte/volume verhouding en des te lager is ook hun bijdrage aan de reductie van de taaiheid. De perfecte deeltjesvorm benadert die van een bol.

- De deeltjesgrootte van surplus fazen die zich hebben uitgescheiden uit de vaste oplossing kunnen variëren van tienden van microns tot verscheidene microns al naar gelang de aard van de fazen en de condities waaronder de billet is afgekoeld vanaf de homogeniseertemperatuur. Disperse deeltjes, met een grootte van minder dan 1 µm, maken stijging van de vervormingsweerstand mogelijk en verlagen daarmee de uitstroomsnelheid. Disperse deeltjes die zijn gevormd door de basis-legeringselementen van de aluminiumlegeringen (zink, koper en magnesium) kunnen worden opgelost tijdens extrusie als gevolg van de inwerking van de temperatuursverhoging en intensieve plastische vervorming die daarbij optreden.

Dit proces leidt tevens tot verhoging van de vervormingsweerstand en reductie van de uitstroomsnelheid. Grotere deeltjes (groter dan 10 µm) reduceren de oppervlaktekwaliteit in geval van een toename van de uitstroomsnelheid. Compacte deeltjes (1 - 10 µm) hebben nagenoeg geen invloed op de vervormingsweerstand en plastische parameters. Ze geven evenmin een verslechtering van de oppervlaktekwaliteit en daarom zijn zij het gunstigst.

Veranderingen in de structuur van korrels en dendrieten van legeringen met homogene structuur van de in vaste oplossing verkerende fazen tijdens extrusie hebben geen invloed op de uitstroomsnelheid. Als legeringen met heterogene structuur worden geëxtrudeerd dan kunnen veranderingen in de vorm van korrels en dendrieten de morfologie van fazen beïnvloeden. Dit kan leiden tot verandering van de toelaatbare uitstroomsnelheid.

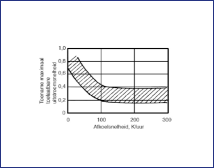

Afbeelding 2. Efficiëntie van heterogeniseren van billets van 2024 als functie van de afkoelsnelheid vanaf de heterogeniseertemperatuur tot kamertemperatuur.

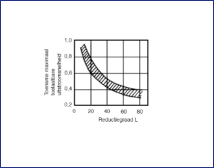

Afbeelding 3. Efficiëntie van heterogeniseren van billets van 2024 als functie van de mate van de reductiegraad L.

Invloed structuur

Het bereiken van hoge uitstroomsnelheden tijdens extrusie wordt mogelijk gemaakt door de volgende structuur van de aluminium billets: de hoeveelheid elementen in vaste oplossing moet zo laag mogelijk zijn en de insluitsels die aanwezig zijn dienen een compacte vorm te hebben en hun afmetingen moeten liggen tussen 1 µm en 10 µm en ze moeten verder gelijkmatig verdeeld zijn in de aluminium matrix. Heterogeengloeien van billets na homogeniseren is een van de manieren om billets te produceren met de vereiste structuur. Gehomogeniseerde billets worden gekoeld tot een temperatuur waarbij de stabiliteit van de vaste oplossing minimaal is. Dan verblijven de billets gedurende 1 tot 3 uur op een vaste temperatuur, waarna ze worden afgekoeld tot kamertemperatuur. Temperatuur en verblijftijd zijn sleutelparameters bij het heterogeengloeien. De heterogeengloeitemperatuur komt overeen met de temperatuur waarbij de stabiliteit van de vaste oplossing in de legering die wordt behandeld minimaal is. Er zijn twee redenen voor de keuze van deze temperatuur. Ten eerste veroorzaakt zachtgloeien van de billets bij deze temperatuur maximale toename van de uitstroomsnelheid tijdens extrusie, als gevolg van de vorming van een structuur die optimaal is met het oog op bewerkbaarheid. Ten tweede vergt het gloeien bij deze temperatuur de minste tijd.

Ondergeschikte parameters bij het heterogeengloeien zijn de afkoelsnelheid van de billet vanaf de homogeniseertemperatuur tot aan de heterogeengloeitemperatuur en de verdere afkoelsnelheid vanaf laatstgenoemde temperatuur. Ze beïnvloeden wel in aanzienlijke mate de uitstroomsnelheid bij extrusie van aluminiumlegeringen. De afkoelsnelheid van de billet vanaf de homogeniseertemperatuur naar de heterogeniseertemperatuur is belangrijk. Hoe hoger deze afkoelsnelheid des te hoger is de efficiëntie van de heterogeniseerbehandeling (afbeelding 1). Als de tijd waarbij de billet net onder de subsolvustemperatuur verblijft te lang is, onder condities waarbij er sprake is van lage oververzadiging van de vaste oplossing en tevens van afnemende afkoelsnelheid, dan is het aantal kiemplaatsen voor overmatige fazedeeltjes klein. De deeltjes ontstaan en groeien uit op korrelgrenzen en dendrietarmen. Zulke deeltjes veroorzaken daling van de kritische temperatuur (dat is die temperatuur waarbij scheurinitiatie op geëxtrudeerde oppervlakken ontstaat) en de maximaal toelaatbare uitstroomsnelheid. Om die reden dient de afkoelsnelheid van billets vanaf de homogeniseertemperatuur tot de heterogeniseertemperatuur maximaal te zijn om hun verblijftijd in dit temperatuursgebied, waar deeltjes met een ongewenste morfologie worden gevormd, zo kort mogelijk te houden. In de praktijk kon worden aangetoond dat de afkoelsnelheid van billets van het legeringstype 2024 vanaf een homogeniseertemperatuur van 490°C tot een heterogeniseertemperatuur van 360°C hoger moet zijn dan 200°C/uur.

Dan is de efficiëntie van de heterogeniseerbehandeling hoog genoeg. Heterogeniseren bij temperaturen van minimale stabiliteit van de vaste oplossing (360°C voor een legering van het type 2024 en 320°C voor een legering van het type 7075) zorgt voor een intensieve en vrijwel volledige desintegratie van de vaste oplossing van basis-legeringselementen in aluminium. Tegelijkertijd hebben basis-legeringselementen hogere evenwichtsoplosbaarheid in aluminium bij deze temperatuur dan bij kamertemperatuur. Het verlagen van de afkoelsnelheid van de billet vanaf de heterogeniseertemperatuur veroorzaakt een reductie van de vaste-oplossingsconcentratie en merkbare stijging van de uitstroomsnelheid (afbeelding 2). Experimenten hebben aangetoond dat de afkoelsnelheid vanaf de heterogeniseertemperatuur lager moet zijn dan 50°C/uur. De reductiegraad L bij extrusie heeft een sterke invloed op de efficiëntie van het heterogeengloeien (afbeelding 3). Laatstgenoemde daalt bij stijgende L. De ware reksnelheid en de door vervorming opgewekte warmte stijgen met toenemende reductiegraad. Dit resulteert in een snelle stijging van de metaaltemperatuur en oplossnelheid van exces-fazedeeltjes. Het is dus mogelijk om de uitstroomsnelheid te verdubbelen bij extrusie van 2024 secties en staf door middel van op juiste wijze heterogeengloeien. Dit effect kan zelfs sterker zijn voor sommige Al-Mg-Si en Al-Mg-Si-Cu legeringen. De solidustemperaturen van laaggelegeerde Al-Mg-Si legeringen (6063, 6060 6101, 6006, enz.) zijn tamelijk hoog: 610 tot 630°C. Dat maakt het mogelijk om de homogeniseringstemperatuur te verhogen van 560° tot 580° tot 600°C. Mg2Si deeltjes van eutectische origine lossen binnen 7 minuten op bij 600°C. Gedurende deze tijd treedt er vrijwel volledige bolvorming op van aanvankelijke naaldvormige AlFeSi deeltjes. Na een verblijftijd van 15 minuten overschrijdt de bolvorming van deeltjes merkbaar die welke optreedt na conventionele homogenisering bij 560° tot 580°C gedurende 6 uur. De afkoelsnelheid van laaggelegeerde Al-Mg-Si billets vanaf homogeniseringstemperatuur heeft een onbeduidende invloed op de desintegratie van de vaste oplossing van Mg en Si in aluminium, de morfologie van de desintegratieproducten en de restconcentratie van de vaste oplossing. Dat is waarom de bewerkbaarheid niet afhangt van de afkoelsnelheid vanaf de homogeniseringstemperatuur gedurende de extrusie van deze legeringen.