Opbouw en eigenschappen van een aantal veel voorkomende aluminiumlegeringen

1 Legeringselementen voor aluminium

De eigenschappen van aluminium hangen af van een hele reeks factoren. Daarbij spelen in het bijzonder de met opzet toegevoegde of toevallig aanwezige andere elementen een zeer belangrijke rol. Met uitzondering van zeer zuiver aluminium Al99,99 wordt in de techniek alleen gebruikgemaakt van aluminium waaraan andere elementen zijn toegevoegd. Ook de eigenschappen van zuiver aluminium in de gradaties van Al99 tot Al99,99 worden in niet geringe mate bepaald door het gehalte aan ijzer (Fe) en silicium (Si). Aluminiumlegeringen bevatten naast het basismetaal aluminium meestal verscheidene legeringselementen. De hoofdlegeringeselementen zijn koper (Cu), silicium (Si), magnesium (Mg), zink (Zn) en mangaan (Mn). Verontreinigingen en nevenlegeringselementen zijn dikwijls in kleinere hoeveelheden aanwezig: ijzer (Fe), chroom (Cr), titaan (Ti). Voor speciale legeringen worden de volgende elementen toegevoegd: nikkel (Ni), kobalt (Co), zilver (Ag), lithium (Li), vanadium (V), zirkoon (Zr), tin (Sn), lood (Pb), bismut (Bi). Het element cadmium (Cd) staat op de lijst van verboden stoffen en wordt niet meer bijgelegeerd. Als belangrijke sporenelementen kunnen worden genoemd: beryllium (Be), borium (B), natrium (Na), strontium (Sr) en antimoon (Sb).

2 Legeringen

2.1 Toestandsdiagrammen

De toestand (vloeibaar, vast, enkelfasig, meerfasig) die zich in een legering afhankelijk van de samenstelling en de temperatuur instelt, kan door een diagram worden beschreven. Zulke diagrammen geven echter de evenwichtstoestand weer, waarvan in de praktijk en dan vooral na snelle afkoeling, sterke afwijkingen kunnen optreden. Bovendien zegt het evenwichtstoestandsdiagram niets over de snelheid waarmee faseveranderingen en andere reacties verlopen. Om daar iets over te weten te komen dienen speciale tijd-temperatuuromzettingsdiagrammen die ook het verloop met de tijd weergeven. Ondanks deze beperking zijn de evenwichtsdiagrammen van principiële betekenis voor het begrip van niet alleen aluminiumlegeringen, maar ook van andere legeringen. Alle legeringsbestanddelen zijn in vloeibaar aluminium bij voldoende hoge temperatuur volledig oplosbaar. De oplosbaarheid in vaste toestand, onder mengkristalvorming, is voor alle elementen beperkt. Er bestaan geen aluminiumlegeringen met een continue mengkristalreeks (zie afbeelding 1). De onopgeloste bestanddelen vormen in de legeringen een eigen fase, die als heterogeen legeringsbestanddeel wordt gezien.

Het zijn vaak harde en brosse kristallen, die uit het element zelf (bijvoorbeeld Si, Zn, Sn, Pb, Cd, Bi) of uit intermetallische verbindingen met aluminium bestaan (bijvoorbeeld Al2Cu, Al8Mg5, Al 6Mn, Al3Fe, Al7Cr, Al3Ni, AlLi). Dergelijke intermetallische verbindingen zijn meestal geen verbindingen in chemische zin met stoichiometrische verhoudingen tussen de samenstellende atomen. De verbindingsformules geven slechts een weergave van de gemiddelde aantallen atomen. In legeringen met drie of meer bestanddelen komen niet alleen intermetallische verbindingen voor tussen legeringselementen en aluminium maar ook tussen legeringselementen onderling (bijvoorbeeld Mg2Si en MgZn2, maar ook Al8Fe2Si of Al2CuMg). De vorming van mengkristallen en de vorming van heterogene bestanddelen (hoeveelheid, grootte, vorm en verdeling) bepalen de fysische, chemische en technische eigenschappen van een legering. De toestandsdiagrammen hebben betrekking op zuivere legeringen en op thermodynamisch evenwicht. Aan deze vooronderstellingen wordt door technische legeringen niet voldaan, zodat er met afwijkingen moet worden gerekend. Een zo’n afwijking is het gevolg van bijmengingen, die het beeld kunnen veranderen. De betreffende elementen zijn vaak slecht oplosbaar in de mengkristallen van het basismetaal en vormen heterogene bestanddelen. Een andere afwijking is het gevolg van kristaluitscheidingen.

Als gevolg van onvolledige concentratievereffening in de primaire Al-mengkristallen tijdens stollen kunnen eutectische structuurbestanddelen optreden onder de maximale oplosbaarheid. Dit geldt met name in de gegoten toestand. Ze bevinden zich op de grenzen van de primaire korrels en beïnvloeden de vervormbaarheid van de legering. Door gedurende enige tijd te gloeien bij hoge temperatuur kan de kristaluitscheiding worden vereffend, als de betrokken elementen tenminste vlot genoeg diffunderen, wat meestal wel het geval is. Bij warmvervormen worden de brosse delen mechanische verbrokkeld en in banden in de structuur ingebed. Dit verschijnsel is kenmerkend voor de omzetting van gietstructuren in taaie kneedlegeringen. Een derde afwijking is oververzadiging. De met dalende temperatuur afnemende diffusiesnelheid heeft tot gevolg dat Al-mengkristallen bij snelle afkoeling vanaf hoge temperatuur grotere hoeveelheden elementen in oplossing kunnen houden dan overeenkomt met het evenwicht bij kamertemperatur. In zulke oververzadigde mengkristallen kunnen bij kamertemperatuur of iets verhoogde temperatuur uitscheidingsverschijnselen optreden, die een aanzienlijke invloed kunnen hebben op de eigenschappen. Iets dergelijks doet zich voor bij uitharden. Traag diffunderende elementen zoals Mn en Cr kunnen bij snelle stolling in oververzadigde toestand worden ingevangen. Deze oververzadiging kan door gloeien bij hoge temperatuur worden verholpen. De in oververzadiging aanwezige elementen worden dan in de vorm van een fijne verdeling uitgescheiden. Meestal vindt deze gloeiing tegelijk plaats met de eerder genoemde gloeiing om kristaluitscheiding op te heffen.

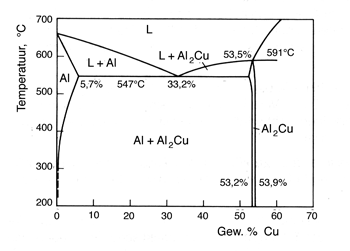

Afbeelding 1 Systeem Al - Cu; deelbereik Al - Al2Cu (volgens Mondolfo).

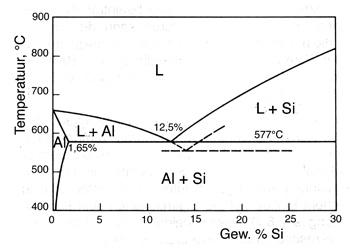

Afbeelding 2 Systeem Al - Si tot 30% Si (volgens Mondolfo); de streepjeslijnen geven aan dat de legeringen onderkoeling kunnen vertonen.

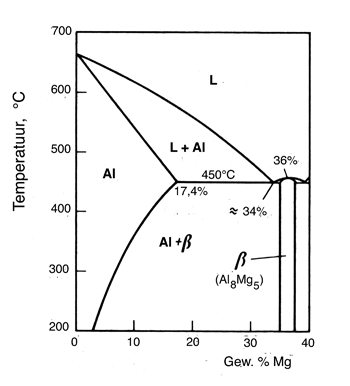

Afbeelding 3 Systeem Al - Mg; deelbereik Al - Al8Mg5 (volgens Mondolfo).

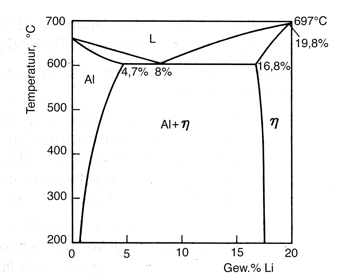

Afbeelding 4 Systeem Al - Li; deelbereik tot 20% Li (volgens Schürmann en Voss).

In het bereik van 0 tot ongeveer 53% Cu (alle opgaven zijn in gewichtsprocenten) ligt een enkelvoudig eutectisch deelsysteem met een eutecticum bij 33,2% Cu en 547°C. De maximale oplosbaarheid bij de eutectische temperatuur in het amengkristal ligt bij 5,7%. De oplosbaarheid daalt met afnemende temperatuur en bedraagt bij 300°C nog ongeveer 0,45% (zie afbeelding 11). Onopgelost koper komt voor in de vorm Al2Cu. Door uitscheiding uit het oververzadigde mengkristal kunnen er bij middelmatige temperaturen metastabiele

overgangsfasen worden gevormd.

2.2.2 Aluminium-silicium (afbeelding 2)

Het systeem is zuiver eutectisch met een eutecticum bij 12,5% Si en 577°C. In het a-mengkristal is bij deze temperatuur 1,65% Si oplosbaar. Bij 300°C is dat nog maar zo’n 0,07%. De kristallisatie van het eutectische silicium kan door kleine toevoegingen van bijvoorbeeld natrium, antimoon of strontium, worden beïnvloed. Daarbij treedt een zoals op afbeelding 2 weergegeven, van de stollingssnelheid afhankelijke onderkoeling op die gepaard gaat met een concentratieverschuiving van het eutectische punt.

2.2.3 Aluminium-magnesium (afbeelding 3)

Het deelbereik van 0 tot ongeveer 36% Mg is eutectisch. Het eutecticum ligt bij ongeveer 34% Mg en 450°C. Bij deze temperatuur bedraagt de (maximale) oplosbaarheid 17,4% Mg. Bij 300°C is bij 100°C ongeveer 2% Mg oplosbaar in het amengkristal. Onopgelost Mg komt hoofdzakelijk in de matrix voor als b-fase (Al8Mg5).

2.2.4 Aluminium-lithium (afbeelding 4)

Ook dit systeem is in het deelbereik tot ongeveer 20% Li eutectisch met het eutecticum bij 8,0% Li en 602°C. De maximale oplosbaarheid in de vaste toestand bedraagt bij deze temperatuur 4,7% Li en daalt bij afnemende temperatuur tot ongeveer 0,5% bij 150°C.

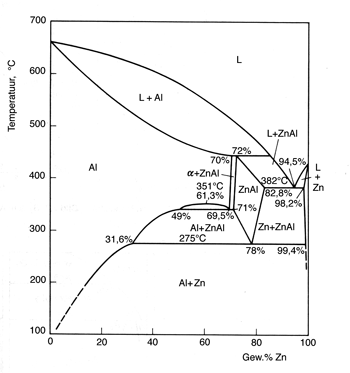

2.2.5 Aluminium-zink (afbeelding 5)

De legeringen vormen een eteuctisch systeem met een zinkrijk eutecticum bij 94,5% Zn en 382°C. In het hier van belang zijnde aluminiumrijke gebied is bij 275°C 31,6% Zn in het amengkristal oplosbaar. De oplosbaarheid is sterk temperatuurafhankelijk en loopt terug tot 14,5% bij 100°C en tot ongeveer 3,0% bij 100°C.

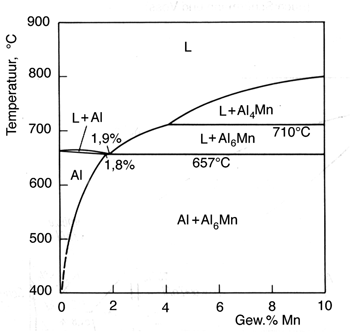

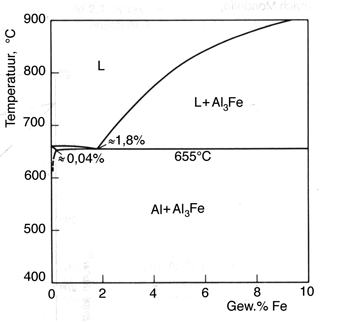

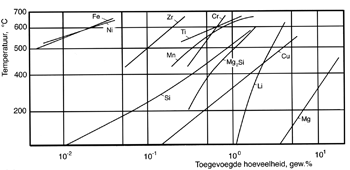

2.2.6 Aluminium-mangaan (afbeelding 6), aluminiumijzer (afbeelding 7), aluminiumnikkel en aluminium-kobalt

Deze systemen vertonen allemaal een eutecticum bij lagere concentraties. Het smeltpunt van aluminium wordt maar heel weinig verlaagd. Met uitzondering van mangaan is de oplosbaarheid in vaste toestand gering (zie afbeelding 11).

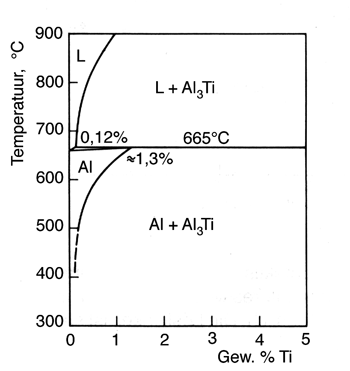

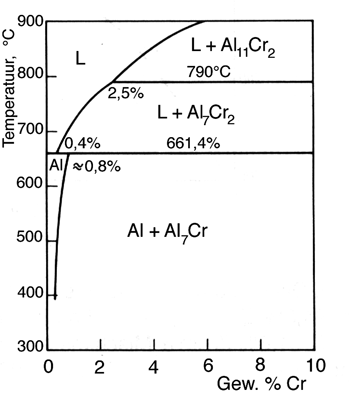

2.2.7 Aluminium-titaan (afbeelding 8),- aluminium-chroom (afbeelding 9), aluminiumvanadium en aluminium-zirconium

Deze systemen vertonen aan de aluminiumrijke kant een peritecticum met een ten opzichte van aluminium iets verhoogd smeltpunt. Er is sprake van een zekere oplosbaarheid in vaste toestand, die met dalende temperatuur afneemt (zie afbeelding 11).

Afbeelding 5 Systeem Al - Zn (volgens Mondolfo).

Afbeelding 6 Systeem Al - Mn tot 10% Mn (volgens Mondolfo).

Afbeelding 7 Systeem Al - Fe tot 10% Fe (volgens Mondolfo).

Afbeelding 8 Systeem Al - Ti tot 5% Ti (volgens Mondolfo).

Afbeelding 9 Systeem Al - Cr tot 10% Cr (volgens Mondolfo).

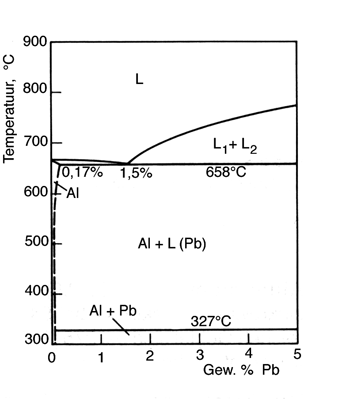

Afbeelding 10 Systeem Al - Pb tot 5% Pb (volgens Mondolfo).

Afbeelding 11 Oplosbaarheid van verscheidene elementen en van Mg2Si in het aluminiummengkristal (volgens Mondolfo).

2.2.8 Aluminium-lood (afbeelding 10), -aluminiumcadmium en aluminium-bismutBij deze systemen wordt bij dalende temperatuur al in de smelt een scheiding waargenomen tussen de bestanddelen onder vorming van twee vloeibare fasen. De stolling begint praktisch bij het smeltpunt van het aluminium en houdt pas op bij het bereiken van het smeltpunt van het toegevoegde element. In de vaste toestand zijn kleine hoeveelheden van het toegevoegde element oplosbaar (zie afbeelding 11).

2.3 Ternaire systemen

2.3.1 Aluminium-magnesium-silicium

Het systeem wordt door een quasi-binaire doorsnede Al-Mg2Si (Mg : Si = 1 : 0,58) in twee eenvoudige ternair eutectische deelsystemen verdeeld. Het ternaire eutecticum Al-Mg2Si-Al8Mg5 met 12,95% Si en 4,96% Mg smelt bij 555°C. Het eutecticum Al-Mg2Si-Al8Mg5 met een smeltpunt van 449°C onderscheidt zich nauwelijks van die van de binaire randsytemen Al-Al8Mg5. De smelttrog die beide ternair-eutectische punten verbindt, doorloopt een maximum bij 595°C in quasi-binaire doorsnede (8,15% Mg en 4,75% Si). De oplosbaarheid van Mg2Si is op afbeelding 11 aangegeven. Door een overschot aan magnesium boven de verhouding Mg2Si wordt de oplosbaarheid van silicium in het Al-mengkristal sterk verminderd. De toestand van AlMg-legeringen, die enige tienden van procenten of meer silicium bevatten, zoals het geval is met tal van gietlegeringen, worden daarom door het deelsysteem Al-Mg2Si Al8Mg5 weergegeven. Een klein siliciumoverschot beïnvloedt de oplosbaarheid van Mg2Si slechts weinig.

2.3.2 Aluminium-koper-magnesium

Naast de binaire randfasen Al8Mg5 (β) en Al2Cu (Ξ) zijn twee ternaire fasen Al2CuMg (S) en Al6Mg4Cu (T) in evenwicht met het Al-mengkristal. Afgezien van peritectische omzettingen bij hogere kopergehalten, is de doorsnede Al-S bij benadering quasi-binair (eutectische temperatuur 518°C) en is het deelbereik Al-S-Al2Cu eutectisch van opbouw (eutectische temperatuur 507°C). De magnesiumrijke fase T ontstaat uit S door een peritectische vierfasenreactie bij 467°C. Bij 450°C volgt een verdere vierfasenreactie, waarbij T in β wordt omgezet.

2.3.3 Aluminium-koper-silicium

Aluminium vormt met Si en Al2Cu een eenvoudig ternaireutectisch deelsysteem (eutectische temperatuur 527°C). Met betrekking tot de oplosbaarheid in het Al-mengkristal beïnvloeden Cu en Si elkaar nauwelijks, zodat de oplosbaarheidslijnen van de binaire randsystemen geldig blijven.

2.3.4 Aluminium-zinkmagnesium

Bij de opbouw van de aluminiumdriehoek van het systeem zijn de binaire randfasen Al8Mg5, MgZn2 en een ternaire fase T betrokken, die bij een gemiddelde samenstelling volgens Al2Mg3Zn3 een uitgestrekt homogeniteitsgebied bezit. De doorsnede Al-MgZn2 en Al-T kunnen tot op zekere hoogte als quasi-binair worden beschouwd (eutectische temperaturen 475°C en 489°C). Het deelbereik Al-Al8Mg5-T is ternair eutectisch (eutectische temperatuur 450°C). In het deelbereik Al-TZn ligt bij 475°C een vierfasenreactie, waarbij T wordt omgezet in Mg2Zn. Bij een verdere vierfasenreactie bij 365°C ontstaat bij hoge Zn-gehalten uit Mg2Zn de fase Mg2Zn11, die ten slotte tezamen met Al en Zn bij 343°C eutectisch stolt.

2.3.5 Aluminium-ijzer-silicium

Vanwege zijn betekenis voor het gedrag van zuiver aluminium is de uiterste aluminiumhoek van dit systeem weergegeven. Naast Al3Fe en Si komen de fasen Al8Fe2Si (α-AlFeSi) en Al5FeSi (β-AlFeSi) voor.

2.3.6 Aluminium-magnesium-lithium

De aluminiumhoek heeft een uitgesproken bereik met een temperatuuronafhankelijke oplosbaarheid in de vaste toestand, waarbij bij het overschrijden van de oplosbaarheid al naar gelang de samenstelling de fasen β (Al8Mg5), γ (Al5Mg7), η (AlLi) en ς (Al2MgLi) optreden.

2.3.7 Aluminium-koper-lithium

In de aluminiumhoek komen naast de binaire randfasen drie ternaire fasen voor die met het mengkristal in evenwicht zijn: Al7Cu4Li, Al2CuLi en Al5Li3Cu.

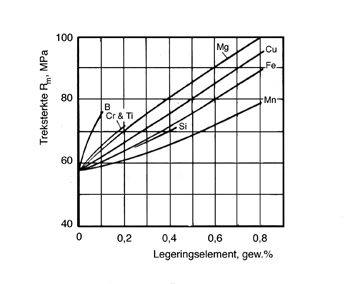

Afbeelding 12 Invloed van geringe toevoegingen op de sterkte van aluminium, uitgaande van dunne plaat met een dikte van 1,6 mm van basismetaal Al99,5, dat is afgeschrikt van 565°C (volgens Van Horn).

2.4 Kwarternaire systemen

Veel aluminiumlegeringen bevatten meer dan twee legeringsbestanddelen, zodat kenis van het betreffende systeem voordeel biedt. Helaas is de weergave van toestandsdiagrammen met meer dan drie componenten geen eenvoudige aangelegenheid en bovendien kan slechts over gebrekkige onderzoeksresultaten worden beschikt. Er zullen nu enkele belangrijke vier-elementensystemen worden beschreven.

2.4.1 Aluminium-koper-ijzer-magnesium

Er wordt geen kwaternaire fase gevormd. Daar staat tegenover dat alle fasen van het ternaire en binaire systeem in aluminiumrijke legeringen kunnen voorkomen.

2.4.2 Aluminium-koper-ijzer-mangaan

Er treedt geen echte kwarternaire fase op, maar Al6Mn en Al6(CuFe) zijn gelijkvormig en volledig in elkaar oplosbaar.

2.4.3 Aluminium-koper-ijzer-silicium

In aluminiumrijke legeringen wordt er geen kwarternaire fase gevormd. De oplosbaarheid van Cu in de AlFeSi-fasen en die van Si in de AlCuFe-fasen is gering.

2.4.4 Aluminium-koper-magnesium-mangaan

Ook worden in aluminiumrijke legeringen geen kwarternaire fasen waargenomen.

2.4.5 Aluminium-koper-magnesium-silicium

Er komt een hexagobale fase voor met de waarschijnlijke samenstelling Al5Cu2Mg8Si6. Bovendien komen alle fasen van de randsystemen voor. Het schijnt een kenmerk te zijn dat het evenwicht zich maar heel langzaam instelt.

2.4.6 Aluminium-koper-magnesium-zink

Het systeem is zeer complex en onvoldoende onderzocht om ook maar bij benadering iets te kunnen zeggen.

2.4.7 Aluminium-koper-magnesium-silicium

Er vormen zich geen echte kwarternaire fasen, maar toch is Cu in geringe mate oplosbaar in Al15Mn3Si2. In technische legeringen is het systeem doorgaans niet in evenwicht en er wordt Al6Mn aangetroffen, hoewel er andere Mn-houdende fasen hadden moeten worden gevonden.

2.4.8 Aluminium-magnesium-mangaan-silicium

Kwarternaire fasen komen niet voor; de oplosbaarheid van Mn, Si respectievelijk Mg in de andere ternaire en binaire fasen schijnt gering te zijn.

3 Opbouw van de aluminium kneedlegeringen

3.1 Zeer zuiver aluminium, technisch zuiver aluminium, AlFeSi

Zeer zuiver aluminium Al99,99 bevat maximaal 0,020% aan toelaatbare bijmengingen. Technisch zuiver aluminium bevat al naar gelang de zuiverheidsgraad (Al99,9 tot Al99) maximaal 0,1 tot 1% aan toelaatbare bijmengingen. Deze bijmengingen bestaan in wezen uit Fe (0,006 tot 0,6%) en Si (0,010 tot 0,5%); verder Cu, Ti, Zn alsmede sporen van verdere elementen. AlFeSi bevat opzettelijke toevoegingen van ongeveer 0,6% Fe en 0,8% Si (zie tabel 1). De eigenschappen van deze materialen worden sterk beïnvloed door de in vaste oplossing aanwezige elementen en door de optredende binaire en hogere fasen. Met toenemend gehalte aan bijmengingen neemt de sterkte duidelijk toe (zie afbeelding 12), terwijl bijvoorbeeld de elektrische geleidbaarheid al naar gelang de uitscheidingstoestand meer of minder wordt verlaagd.

3.2 AlMn-kneedlegeringen

AlMn-legeringen (3xxx-reeks) worden doorgaans in de vorm van walsproducten geleverd en ze zijn zeer geschikt voor zowel dieptrekken als voor slagextrusie. Hun corrosieweerstand is hoog, net zo hoog als die van zuiver aluminium, terwijl ze over een grotere mechanische sterkte beschikken. Halffabrikaten van het type 3003 en 3004 worden op grote schaal in chemische fabrieken, voor warmtewisselaars en in de verpakkingsindustrie gebruikt. Door Mn toe te voegen wordt de sterkte van zuiver aluminium verhoogd, de chemische weerstand wordt niet beïnvloed en in sommige gevallen zelfs verbeterd. Legeringen van het type AlMn zijn niet hardbaar. De hoogte van de hoeveelheid toegevoegd Mn ligt bij kneedlegeringen altijd onder de maximale oplosbaarheid van Mn in het Al-mengkristal, dat wil zeggen praktisch onder 1,5%, omdat bij hogere Mn-gehaltes het optreden van brosse Al6Mn-kristallen de bewerkbaarheid nadelig beïnvloedt. Mn neigt bij snelle stolling tot aanzienlijke oververzadiging, omdat de kristallen van Al6Mn uit de smelt en de uitscheiding uit het oververzadigde mengkristal uiterst traag verlopen. Fe verlaagt de oplosbaarheid van Mn en bevordert zijn uitscheiding in de vorm van meer-componentenfasen. Om die reden wordt er dikwijls Fe toegevoegd, juist om oververzadiging met Mn tegen te werken. Tegelijkertijd verhoogt Fe de sterkte. Al naar gelang de uitscheidingstoestand werkt Mn als sterke rekristallisatieremmer. De eigenschappen van AlMn-legeringen hangen dan ook sterk af van de thermisch-mechanische voorgeschiedenis van de legering, waa rbij een gloeiing bij een temperatuur van 600°C van continu gegoten staf een belangrijke rol speelt. De gloeiing dient naast andere maatregelen (bijvoorbeeld toevoeging van Mg of Cu) om te komen tot een fijnkorrelige structuur. Op grond van de geschetste eigenschappen wordt Mn ook voor tal van andere legeringen toegepast om de rekristallisatietemperatuur te verhogen, de uitscheidingssnelheid te beïnvloeden of de vorm van de uitscheidingen (in het bijzonder die van Fe en Si) door de vorming van meer-componentenfasen in gunstige zin te veranderen.

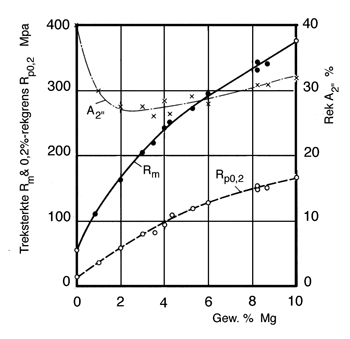

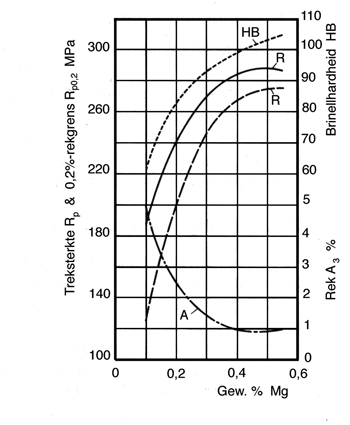

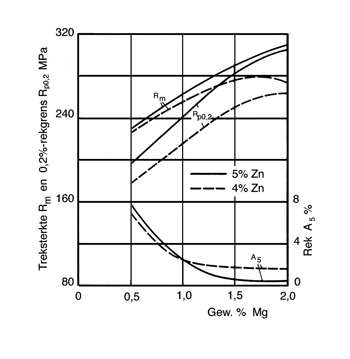

Afbeelding 13 Invloed van het Mg-gehalte op de sterkte van aluminium, dat is zachtgegloeid tussen 350 en 430°C.

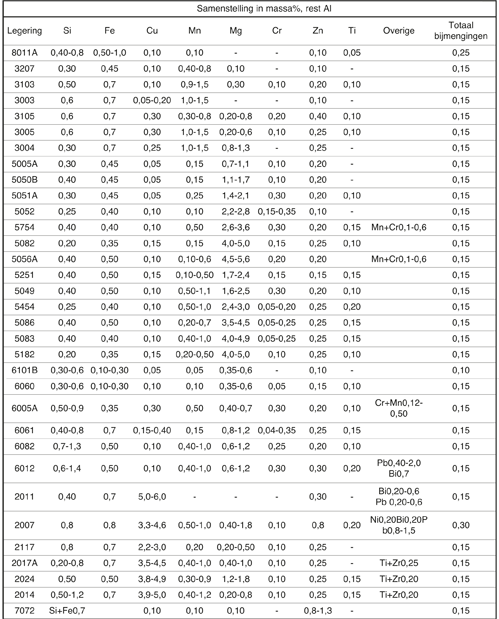

Tabel 1 Chemische samenstelling aluminium-kneedlegeringen

3.3 AlMg- en AlMgMn-kneed legeringen

De AlMg- en AlMgMn-legeringen (5xxx-reeks) zijn niet hardbaar. De beide legeringsgroepen dekken tezamen het bereik van 0,5 tot 5,5% Mg, 0 tot 1,1% Mn en 0 tot 0,35% Cr. De overgang tussen de beide legeringsgroepen verloopt continu; legeringen met meer dan 5,6% Mg hebben geen betekenis als kneedlegering. Treksterkte en rekgrens nemen met stijgend Mg-gehalte continu toe (zie afbeelding 13), terwijl de rek bij breuk tot ongeveer 3% Mg afneemt om daarna licht te stijgen. De bewerkbaarheid neemt echter af bij deze stijging van de mechanische eigenschappen. Om deze reden bezitten geëxtrudeerde werkstukken vaak eenvoudige of licht complexe vormen. AlMg-legeringen zijn zeer goed lasbaar en zeer bestand tegen corrosie, met name zeewatercorrosie. Ze zijn immuun voor spanningscorrosie en exfoliatie. Dit geldt ook voor de typen met hogere percentages Mg. Deze legeringen worden gewoonlijk gebruikt voor walsen. Hun bruikbaarheid als extrusiemateriaal is echter beperkt. Kenmerkende toepassingen liggen op het gebied van architectuur, drankblikjes en soortgelijke houders, huishoudelijke apparaten, verkeersborden, boten en vaten voor gebruik bij cryogene temperaturen. Mn geeft een bijkomende sterkteverhoging, die duidelijk groter is dan bij binaire AlMn-legeringen. Cr gedraagt zich analoog, waarbij Mn en Cr elkaar in hun werking versterken. Daar de oplosbaarheid van Mg in het Al-mengkristal bij dalende temperatuur sterk afneemt, zijn de meeste AlMg-legeringen bij kamertemperatuur in theorie oververzadigd. Dit is van praktisch belang bij legeringen met meer dan 4% Mg, waarbij het door gedurende langere tijd blootstellen aan verhoogde temperatuur, in het bijzonder na voorafgaande koudvervorming, kan komen tot uitscheiding van de β-fase (Al8Mg5).

In tegenstelling tot het gedrag bij hardbare legeringen is de uitscheiding van β-fase niet verbonden met een technisch bruikbare sterkteverhoging. Deze verschijnselen zijn echter van betekenis voor de weerstand van hoger gelegeerde ALMgtypen. De β-fase is ten opzichte van het Al-mengkristal anodisch en geeft, als er geen tegenmaatregelen worden getroffen, bij verblijf op lagere verouderingstemperaturen zo rond 100°C, aanleiding tot uitscheidingen op de korrelgrenzen, die kunnen leiden tot gevoeligheid voor interkristallijne corrosie. Mn of Cr toevoegen in verhoogde concentraties, beperking van het Mg-gehalte met betrekking tot de gebruikstemperatuur en gerichte uitscheiding van overtollig opgelost Mg in onsamenhangende vorm vormen evenzovele remedies hiertegen. Laatstgenoemde remedie kan worden gerealiseerd door middel van zachtgloeien of nog vollediger: door een gescheiden heterogeniseringsgloeiing bij 250°C met aansluitend langzame afkoeling. Bij een gehalte van meer dan 0,6% Mn kan de rekristallisatiedrempel zover worden verhoogd, dat de rekristallisatie bij extruderen achterwege blijft. De daardoor opgewekte stijging van treksterkte en rekgrens in langsrichting bij extrusieprofielen wordt aangeduid als extrusie-effect.

3.4 AlMgSi-kneedlegeringen

De AlMgSi-legeringen (6xxx-reeks) zijn zeer goed bewerkbaar en kunnen met hoge snelheid worden geëxtrudeerd. Hun warmtebehandeling is eenvoudig. Verder bezitten ze goede elektrische geleidbaarheid, bevredigende mechanische eigenschappen en kunnen ze tot hoogglans worden afgewerkt. Ten slotte zijn ze ook nog goed lasbaar en bezitten ze een goede corrosieweerstand. Wereldwijd worden er miljoenen tonnen van dit materiaal geëxtrudeerd tot soms complexe vormen, die worden gebruikt als raamkozijnen, onderdelen van bouwwerken, warmtewisselaars, elektrische-geleidingsstaven, masten voor zeiljachten, stellages enzovoort. Van al de legeringen uit deze groep zijn de volgende typen het bekendst:

- 6060 en 6063, ook wel bekend onder hun oude benaming Al- Mg-Si 0,5. Deze legeringen bezitten de beste extrudeerbaarheid, hetgeen inhoudt dat ze in alle mogelijke vormen kunnen worden geëxtrudeerd, zowel open als gesloten. Ze zijn bestand tegen corrosie in matig agressieve milieus, ze lenen zich voor hoogglanspolijsten en anodiseren en ze zijn overschilderbaar. Als er een spiegelend oppervlak wordt gevraagd (hetzij langs chemische hetzij langs elektrochemische weg verkregen), dan worden daarvoor bij voorkeur de typen 6463 of 6763 gebruikt, die zijn vervaardigd uitgaand van zeer zuiver aluminium 9.99,8%) en met extreem laag Fe-gehalte.

- 6005, oude benaming Al-Mg-Si 0,7. Deze legering met zijn varianten 6005A, 6105 enzovoort, is een van de recentste formuleringen binnen deze groep. Het hogere niveau aan legeringselementen in vergelijking met 6060 geeft hogere mechanische sterkte, waardoor zij te gebruiken is voor constructieve en semi-constructieve doeleinden. Het bewerkingsgemak van deze legering vormt een goede basis voor de ontwikkeling van een breder toepassingsgebied.

- 6061, 6082, oude benamingen Al-Mg-Si-Cu respectievelijk Al-Si-Mg-Mn. Deze typen bieden de beste mechanische eigenschappen, met name 6082. Van deze twee bezit 6061 de beste taaiheidseigenschappen.

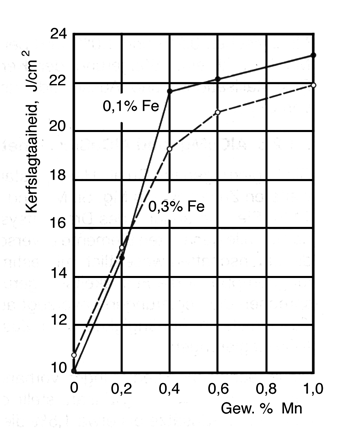

Dit is een factor van groot belang bij de keuze van de juiste legeringen voor specifieke constructiedoeleinden. Deze legering verdient ook de voorkeur vanwege haar lagere gevoeligheid voor afschrikken en vanwege haar zelfafschrikkend vermogen bij bepaalde lasbewerkingen, waardoor er uitstekende mechanische eigenschappen worden verkregen in het lasgebied door uitsluitend veroudering en zonder oplosgloeibehandeling. Beide legeringen ontlopen elkaar nauwelijks in corrosieweerstand. Beide zijn geschikt voor warmsmeden vanwege hun goede bewerkbaarheid. De AlMgSi-legeringen zijn hardbaar. De hardbaarheid wordt geleverd door de fase Mg2Si. Het technisch interessante samenstellingsgebied ligt tussen 0,30 tot 1,5% Mg, 0,20 tot 1,6% Si, ongeveer 0 tot 1% Mn en 0 tot 0,35% Cr. Dat komt ongeveer overeen met 0,40 tot 1,6% Mg2Si en een wisselend aandeel vrij Si respectievelijk Mg. Een wezenlijke stijging van de sterkte wordt opgewekt door een overschot aan Si. Ook een overschot aan Mg verhoogt de sterkte, zij het in veel mindere mate, omdat Mg in tegenstelling tot Si de oplosbaarheid van Mg2Si verlaagt. Vanaf ongeveer 1,2% Si doet een overschot aan Mg de sterkte afnemen. Omdat Si de warmbewerkbaarheid veel minder beïnvloedt dan Mg, hebben in Europa legeringen met een overschot aan Si de voorkeur. In de VS gaat men uit van een stoichiometrische samenstelling en voegt men Cu en Cr toe ter verhoging van de sterkte. Aan AlMgSi-legeringen met hoge sterkte wordt tussen 0,2 en 1,0% Mn toegevoegd. Mn zorgt voor een stijging van de kerfslagtaaiheid (zie afbeelding 14) en beïnvloedt het rekristallisatie en uitscheidingsgedrag. Toevoeging van Cr dient hetzelfde doel.

Afbeelding 14 Invloed van Mn en Fe op de kerfslagtaaiheid van AlMgSi1, warmgehard, dat 1% Si en 0,75% Mg bevat; vlakke staven van 60 x 10 mm (volgens Altenpohl).

3.5 AlCuMg- en AlCuMn-kneedlegeringen

Dit zijn de lichte legeringen uit de 2xxx-reeks, die na warmtebehandeling over de hoogste mechanische sterkte beschikken, met treksterkten tot 700 MPa en hoger. Ze bezitten slechts beperkte bewerkbaarheid, in die zin dat ze kunnen worden gebruikt voor open extrusies als de vorm niet al te complex is en gesloten extrusies door gebruik te maken van een zwevende doorn. Deze legeringen zijn niet of moeilijk lasbaar. Zelfs als er gelast kan worden dan ontstaan hierdoor gebieden waarvan de structuur dermate is veranderd dat de mechanische eigenschappen hierdoor sterk zijn achteruitgegaan en nagenoeg overeenkomen met die in de zachtgegloeide toestand. Alle legeringen uit deze groep moeten worden beschermd tegen corrosie. Vaak wordt het metaal geleverd in plaatvorm waarop een laagje zeer zuiver aluminium of een speciale legering is aangebracht, die niet alleen goede bescherming biedt, maar ook fungeert als kathodische bescherming en daarbij de rol van opofferingsanode speelt. De legeringen met als hoofdlegeringselement Cu bevatten in de regel 3,5 tot 5,5% van dit element naast verdere toevoegingen van Mg, Si en Mn en de altijd aanwezige bijmengingen van Fe. Ze worden door het ternaire syteem Al-Cu-Mg slechts onvolledig beschreven, omdat alle genoemde elementen in verschillende fasen deelnemen aan de structuuropbouw en de eigenschappen wezenlijk meebepalen. Kenmerkend voor deze legeringssystemen is de sterkteverhoging als gevolg van harding. Afhankelijk van de samenstelling reageren de legeringen op koud- of warmharden. De in technische legeringen aanwezige Fe-bijmengingen verhinderen koudharden. Een kleine hoeveelheid Mg maakt koudharden weer mogelijk. Daarboven verhogen Mg-toevoegingen tot ongeveer 1,5% de sterkte en rekgrens (zie afbeelding 15). Bij dit Mg-gehalte treedt er een evenwicht op tussen het Al-mengkristal en de ternaire fase S (Al2CuMg), die samen met Ξ (Al2Cu) het uithardingsmechanisme bepaalt. Toevoeging van Mn verhoogt de sterkte. Tegelijkertijd kan door Mn een extrusie-effect worden opgeroepen, waarbij Mn de rekristallisatie bij extruderen en bij oplosgloeien verhindert. Met betrekking tot de rek wordt het gehalte aan Mn beperkt tot ongeveer 1%. Toevoeging van 0,5 tot 1,2% Si verhoogt snelheid en mate van warmharding, waarschijnlijk door de vorming van Mg2Si. Daarbij moet het Mg-gehalte worden beperkt tot 1%. Kleinere Si-toevoegingen dienen om Fe-bijmengingen te binden tot α (AlFeSi). Op deze manier wordt de uitscheiding van de ternaire fase Al7Cu2Fe verhinderd, die anders koper aan het mengkristal zou onttrekken.

Afbeelding 15 Invloed van het Mg-gehalte op de sterkte van een AlCuMg-legering, die 4,0% Cu, 0,06% Mn, 0,3% Fe en 0,2% Si bevat (volgens Hansen en Dreyer). Streeplijnlijnen: direct na oplosgloeien bij 500°C en afschrikken. Getrokken lijnen: na koudverouderen gedurende 30 dagen op 20°C.

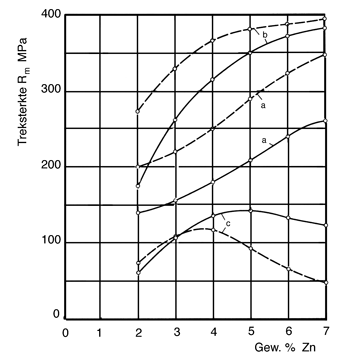

Afbeelding 16 Invloed van Zn op de sterkte en het hardingseffect van AlZnMg-legeringen (volgens Altenpohl).

- a: direct na oplosgloeien bij 450°C en afschrikken.

- b: na 3 maanden koudverouderen.

- c: hardingseffect (sterktetoename door koudverouderen = verschil tussen a en b).

- Getrokken lijnen: 1,2% Mg.

- Streeplijnen: 2,5% Mg.

3.6 AlZnMg-kneedlegeringen

De AlZnMg-legeringen (7xxx-reeks) zijn lasbare legeringen met middelmatige mechanische sterkte. Vooral de ternaire AlZnMglegeringstypen zoals 7020, 7005, 7003 en soortgelijke, vinden de laatste 40 jaar veel toepassing in spoorwegwagons, dragende constructies en gelaste constructies in het algemeen. Deze warmtebehandelbare legeringen vertonen een groot vermogen tot zelfafschrikken en herstel van de mechanische eigenschappen in de warmtebeïnvloede zone, zonder dat hiervoor een volledige warmtebehandeling nodig is. Deze legeringen bezitten middelmatig tot goede mechanische sterkte en ze vormen een concurrent voor staal in gelaste constructies. Ze zijn goed extrudeerbaar, hoewel minder goed dan de legeringen uit de 6xxx-reeks, hetgeen betekent dat ze kunnen worden gebruikt voor gesloten, maar niet bijzonder complexe secties. Indien niet naar behoren behandeld, kunnen ze gevoelig zijn voor exfoliatie en scheurvormende spanningscorrosie. Terwijl Zn-toevoegingen de sterkte slechts in geringe mate verhogen, leidt toevoeging van de combinatie Zn en Mg tot hardbaarheid en daarmee tot hogere sterkte. Vanwege het gevaar voor scheurvormende spanningscorrosie bij hoger gelegeerde kopervrije AlZnMg-legeringen wordt het totaal aan toegevoegde Zn en Mg beperkt tot 6 à 7%, waardoor er een legering wordt verkregen met middelmatige sterkte (zie tabel 3). Toevoegingen van Zr, Mn, Cr dienen ter vermindering van de rekristallisatie en ze verhogen de sterkte iets.

Bij geschikte warmtebehandeling is de legering voldoende bestand tegen corrosie. Het is belangrijk om na de oplosgloeiing niet te snel af te koelen en om een juiste verouderingsbehandeling te geven, meestal in de vorm van een getrapte veroudering. De invloed van Zn en Mg op de sterkte van koudgeharde AlZnMg-legeringen is te zien op afbeelding 16. In het daar weergegeven bereik hangt de sterkte wezenlijk af van het totaal aan Zn en Mg. Daar staat tegenover dat het hardingseffect, dat wil zeggen de verhoging van de sterkte door koudharden, bij een hoge verhouding van Zn : Mg (bijvoorbeeld 4 : 1) groter is. Door warm verouderen kan de sterkte verder oplopen. AlZnMg-legeringen zijn vooral van belang voor lasconstructies. De geringe afschrikgevoeligheid tezamen met een breed toelaatbaar temperatuurbereik van 350 tot 450°C voor het oplosgloeien, maakt dat de warmtebeïnvloede zone die door de laswarmte aan sterkte inboet, vrijwel haar volledige hardingsvermogen herwint, zonder dat daarvoor, zoals bij andere hardbare legeringen, een hernieuwde oplosgloeiing nodig is. Met betrekking tot de lasbaarheid en weerstand tegen scheurvormende spanningscorrosie bevatten AlZnMg legeringen meestal 0,1 tot 0,2% Zr alsmede wat Ti, terwijl toevoeging van koper, ondanks de gunstige invloed op de spanningscorrosie, wordt vermeden, omdat dit de scheurneiging van de las bevordert.

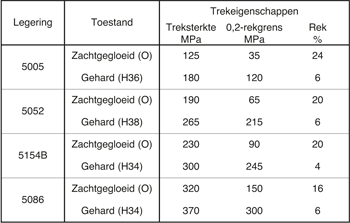

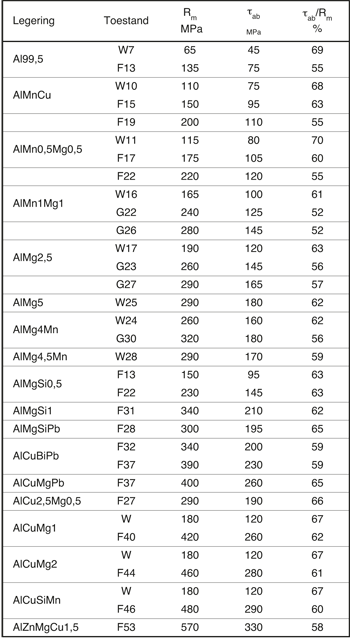

Tabel 2 Indicatie van de mechanische eigenschappen van enkele Al-Mg-legeringen.

Tabel 3 Indicatie van de mechanische eigenschappen van enkele warmtebehandelbare legeringen.

3.7 AlZnMgCu-kneedlegeringen

Deze verouderingshardende legeringen (7xxx-reeks) omvatten onder andere de typen 7012 en 7975. Voor wat betreft sterkte, bewerkbaarheid en corrosieweerstand, geldt hetzelfde als voor de legeringen uit de 2xxx-reeks. Legeringen uit deze groep worden veel gebruikt in de luchtvaart, met name op die plaatsen waar een gunstige sterkte/gewichtsverhouding wordt geëist. Door toevoeging van tussen 0,5 en 2% Cu wordt de sterkte van AlZnMgCu-legeringen verder verhoogd. Tegelijkertijd wordt, omdat Cu het optreden van spanningscorrosie tegengaat, het bruikbare bereik voor Zn + Mg tot ongeveer 9% uitgebreid, op voorwaarde dat er tevens Cr wordt togevoegd. De Zn : Mg-verhouding ligt bij voorkeur rond 2 tot 3. AlZnMgCulegeringen zijn koud en warm hardbaar. Ze worden bij voorkeur trapsgewijs verouderd en bereiken van alle aluminiumlegeringen de hoogste sterktewaarden. Bij stijgende sterkte wint de begrenzing van de toelaatbare bijmengingen van Fe en Si aan belang, omdat grove uitscheidingen van slecht oplosbare fasen zoals Al6(FeMn) en andere de vermoeiingsterkte en scheurtaaiheid beïnvloeden. Om die reden worden ook de hoeveelheden toegevoegd Mn en Cr beperkt.

3.8 Aluminium-kneedlegeringen met Pb

Ter verbetering van de verspaanbaarheid bevatten legeringen van het type AlCuMgPb en AlMgSiPb toevoegingen van Pb en soms ook van Bi en Sn ter hoogte van in totaal 1,0 tot 2,5%. Deze elementen komen in de matrix voor als afzonderlijke fasen. Bij de juiste afmetingen en verdeling van deze fasen zorgen ze voor de vorming van korte spanen bij het verspanen. In dit opzicht heeft met name de in de legering AlCuBiPb aanwezige fase BiPb3 een gunstige invloed. Deze legering mag zeker geen Mg bevatten, omdat zich anders bij voorkeur de brosse en bij 821°C smeltende fase Mg3Bi2 vormt. De toevoegingen van spaanbrekende elementen veranderen de overige eigenschappen van de basislegering slechts weinig. Er moet echter worden gerekend met een verhoogde warmbrosheid.

3.9 Aluminium-kneedlegeringen met Li

Lithiumhoudende aluminiumlegeringen hebben een geringe dichtheid en beloven derhalve een verbeterde verhouding van de mechanische eigenschappen tot hun massa. Doorgaans gaat het om meervoudige legeringen zoals de gedurende enige tijd in de VS geproduceerde legering AlCuLi (2020). Vanwege de bij deze legering optredende brosheidsproblemen zijn verdere toevoegingen nodig en onder bepaalde omstandigheden is fabricage via poedermetallurgie noodzakelijk. Dergelijke legeringen schijnen voor een commerciële doorbraak te staan, met name in de lucht- en ruimtevaart.

3.10Overige aluminium-kneedlegeringen

Voor speciale doeleinden wordt er vaak een naar eigen inzicht ontwikkelde legering samengesteld. Zo bestaat er een reeks legeringen voor glijlagers, die wat betreft hun samenstelling aanzienlijk afwijken van de gangbare kneedlegeringen. Al naar gelang de toepassing zijn in het basismetaal zachte of harde bestanddelen gebed. Voor harde insluitsels dient meestal Si tot 12%, voor zachte Sn van 6 tot 40%. Sn komt in de structuur elementair voor als tweede fase. Ter versteviging van het basismetaal wordt nog ongeveer 1% Cu toegevoegd.

Hoewel zuigerlegeringen in feite gietlegeringen zijn worden ze bij gelegenheid soms ook wel gesmeed. Het gaat daarbij om AlSiCu-legeringen die door toevoeging van Ni en van Fe sterkte bij verhoogde temperatuur verkrijgen.

4 Mechanische en technische eigenschappen van kneedlegeringen

De tabellen 2 en 3 op de volgende bladzijde geven een samen vattend beeld van de mechanische en technische eigenschappen van een aantal veel toegepaste kneedlegeringen, in de toestand waarin ze gewoonlijk worden gebruikt. Deze gegevens verwijzen naar indicatieve waarden die gelden voor diverse legeringstypen in halffabrikaatvorm. De getallen mogen zeker niet worden opgevat als scherp gedefinieerd, maar zijn uitsluitend bedoeld ter onderlinge vergelijking.

5 Opbouw van aluminium-gietlegeringen

Bij gietlegeringen staat de eis van bruikbare gieteigenschappen op de voorgrond. Om die reden wijken de gietlegeringen in hun samenstelling aanzienlijk af van de kneedlegeringen.

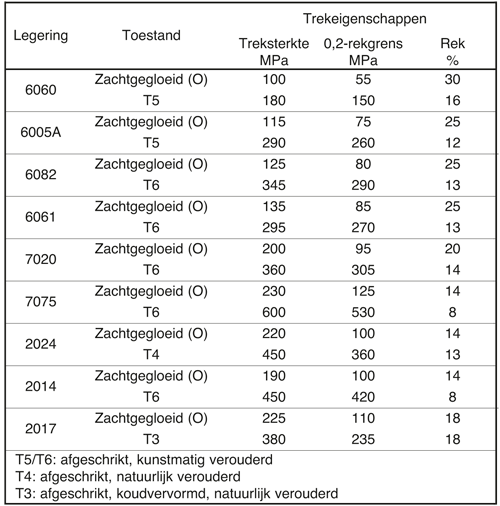

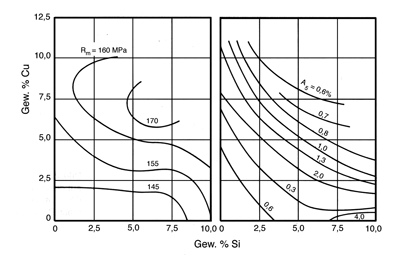

5.1 AlSi-gietlegeringen

Deze legeringen bezitten goede gieteigenschappen, middelmatige sterkte en goede corrosieweerstand. Gunstige gieteigenschappen worden aangetroffen in het bereik van 5% tot meer dan 20% Si. Het bij 12,5% Si liggende Al-Si-eutecticum is hiervoor verantwoordelijk. Dit eutecticum zorgt na geringe veredeling met bijvorbeeld Na, ook voor gunstige sterkte-eigenschappen. De sterkte stijgt door toevoeging van Si (zie afbeelding 17). De veredeling die in het bereik van de eutectische samenstelling bijzonder werkzaam is, verhoogt tegelijkertijd de treksterkte en de rek. Het als bijmenging aanwezige Fe vormt in aanwezigheid van Si nadelige uitscheidingen van β-AlFeSi, die de treksterkte en rek verlagen. Na toevoeging van Mn ontstaat er een kwarternaire fase die vanwege haar bolvorm minder storend is. Het gunstigst is toch altijd beperking van het Fe-gehalte. In AlSi-legeringen komt Cu voor als bijmenging en beïnvloedt vanaf 0,05% de chemische weerstand. Toevoegingen van rond 1% dienen ter verhoging van de hardheid van het mengkristal en verlagen daardoor de neiging tot smeren tijdens verspanen. Het systeem Al-Si is de basis voor verdere belangrijke legeringsgroepen: G-AlSiMg, G-AlSiCu en de aluminium-zuigerlegeringen. Met name bij de zuigerlegeringen komen boveneutectische Si-toevoegingen tot 25% in aanmerking, waarbij Si als eerste stolt. De als eerste gestolde Si-kristallen verhogen de slijtvastheid en verminderen de thermische uitzetting van de zuiger. Bij boveneutectische AlSi-legeringen is veredeling niet toepasbaar. Voor korrelverfijning bij primair gestold Si dienen zeer kleine toevoegingen van P. De sterkte en taaiheid van deze legeringen, met name diegene die een hoog siliciumgehalte bezitten, kunnen worden verbeterd met behulp van een modificatiebehandeling waardoor de vorm en grootte van de siliciumkristallen een verandering ondergaat van naaldvormig naar bolvormig. Deze modificatie is vooral van voordeel voor ondereutectische legeringen (bevatten minder dan 13% Si) die worden gebruikt voor zandgietwerk. Hierbij worden scherp afgemeten hoeveelheden Na en Sr toegevoegd die de eutectische structuur beïnvloeden. Ca of Sb kunnen hetzelfde doel dienen. Bij boveneutectische legeringen, die worden gebruikt voor zand- en matrijsgietwerk, wordt voor dit soort modificaties gebruikgemaakt van P. Hier richt de modificatie zich op de niet-eutectische siliciumkristallen. Geringe toevoegingen van Mg maken deze legeringen warmtebehandelbaar.

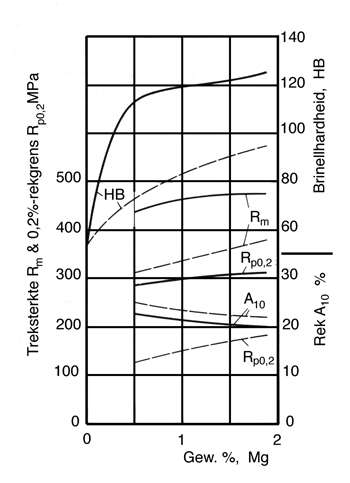

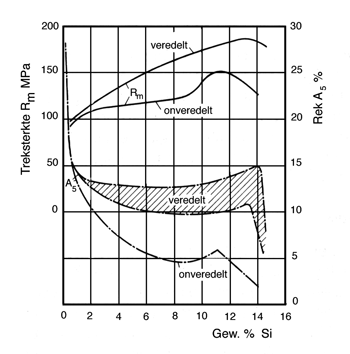

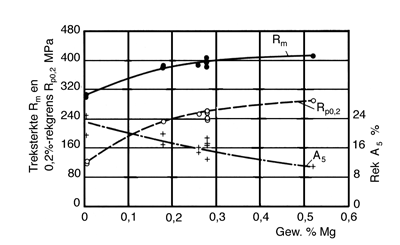

5.2 AlSiMg-gietlegeringen

Kleine toevoegingen van Mg leiden tot de koud- en warhardbare G-AlSiMg-legeringen. Gangbaar zijn hier de legeringen die ongeveer 5%, 7% en 10% Si bevatten. De gunstigste hoeveelheid Mg ligt tussen 0,3% en 0,5% en daalt wat met stijgend Si-gehalte. Afbeelding 18 toont de invloed van Mg op de sterkte-eigenschappen van warmgehard G-AlSi10Mg. Cu komt voor als bijmenging en bij 5% Si ook als toevoeging. Beperking van het Fe-gehalte heeft ook bij G-AlSiMg een gunstige uitwerking op de rek.

Afbeelding 17 Invloed van het Si-gehalte op de sterkte en rek van G-AlSi-legeringen, zandgegoten, veredeld en niet-veredeld.

Afbeelding 18 Invloed van Mg op de sterkte van een G-AlSi-legering met 9,5% Si, 0,45% Fe en 0,3% Mn, zandgegoten, warmverouderd (volgens Hielscher, Arbenz en Dieckmann).

Afbeelding 19 Invloed van Si en Cu op sterkte en rek van G-AlSiCu-legeringen, technisch zuiver, tot 7% Si korrelverfijnd met Ti, daarboven veredeld met Na; zandgegoten proefstaven (volgens Mascré).

Deze legeringsgroep vormt het merendeel van alle gietlegeringen en strekt zich over een breed samenstellingsgebied uit dat loopt van ongeveer 4 tot 10% Si en 2 tot 4% Cu. Verdere legeringsbestanddelen zijn Mg tot 0,4% en Mn tot 0,6%. Zn, dat aanvankelijk slechts als bijmenging voorhanden is, wordt steeds vaker als legeringsbestanddeel opgevat. Zijn aandeel kan wel 3% bedragen. Cu zorgt hoofdzakelijk voor verhoging van de mechanische sterkte, terwijl Si zorgt voor verbetering van de gietbaarheid en reductie van de warmbrosheid. Dus de legeringen met het hoogste Si-gehalte worden gebruikt voor complexe gietstukken en voor spuitgietwerk en matrijsgietwerk, waarvoor legeringen die warmbrosheid kunnen vertonen ongeschikt zijn. De invloed van Si en Cu op de treksterkte en rek worden schematisch voorgesteld door afbeelding 19. In het bereik van 4 tot 7% Si hangt de sterkte maar weinig af van het Si-gehalte. Hier werkt met name Cu in hoeveelheden van 1 tot 3% sterkteverhogend. Kleine hoeveelheden Mg geven in aanwezigheid van Cu een aanzienlijke sterkteverhoging te zien, vooral in het bereik van 2 tot 4% Cu, waarbij echter de rek afneemt. Boven 0,3% Mg neemt de sterkte weer af. Mg-houdende AlSiCu-legeringen zijn koud- en warmhardbaar. Bij tijd en wijle wordt er van deze mogelijkheid gebruikgemaakt. Op grond van deze eigenschappen vertonen AlSiCu legeringen reeds bij 0,10% Mg in de giettoestand een duidelijke sterktetoename door koudharden. Zn bevordert de neiging tot verouderingsharding. Legeringen met een hoog percentage Si (Si > 10%), worden gekenmerkt door een lage thermische uitzetting, waardoor ze bijzonder geschikt zijn voor gebruik bij hoge temperatuur. Als er een overmaat Si aanwezig is (Si > 12 - 13%), dan zullen er primaire Si-kristallen aanwezig zijn, die bij voldoende gelijkmatige verdeling in de matrix zorgen vor een uitstekende weerstand tegen slijtage. Voornoemde eigenschap maakt deze legeringen zeer geschikt voor gebruik als cilinderblok en zuigers voor verbrandingsmotoren.

5.4 AlMg-gietlegeringen

Voorwerpen gemaakt van AlMg-gietlegeringen onderscheiden zich door een hoge corrosieweerstand, met name in zoute atmosfeer, en een fraai uiterlijk. De beste corrosieweerstand wordt verkregen als er slechts uiterst geringe hoeveelheden verontreinigingen (zowel vaste als gasvormige) in het metaal aanwezig zijn. Er moet dus bij de fabricage van de legeringen worden uitgegaan van zeer zuiver basismetaal, dat met de grootst mogelijk zorgvuldigheid verder moet worden behandeld in de gieterij. De betrekkelijk slechte gietbaarheid van gesmolten AlMglegeringen en de natuurlijke neiging van magnesium om te oxideren maken dat de gietmethodes en gietapparatuur een belangrijke rol spelen bij deze legeringen. AlMg-gietlegeringen bevatten tussen 3 en 12% Mg. De sterkte stijgt met het Mg-gehalte. Vanaf ongeveer 7% Mg is een warmtebehandeling voor het homogeniseren van de structuur aan te bevelen, om de gunstige sterkte-eigenschappen te doen gelden. Tot een Mg-gehalte van 5% is toevoeging van Si tot 1% mogelijk, die zorgt voor wezenlijke verbetering van de gietbaarheid. Daarbij stijgt de 0,2-rekgrens in de giettoestand, terwijl de treksterkte en rek dalen. Toevoeging van Si leidt tot uitscheidingsharding door vorming van Mg2Si. Oplosgloeien brengt een duidelijke structuurgelijkheid teweeg en verhoogt daarmee de rek. De mate van uitscheidingsharding neemt af met stijgend Mg-gehalte, omdat de oplosbaarheid van Mg2Si door Mg sterk wordt verminderd. Toevoeging van enkele duizendsten van een procent Be verlaagt de oxidatie en Mg-afbrand bij het smelten van AlMg-legeringen.

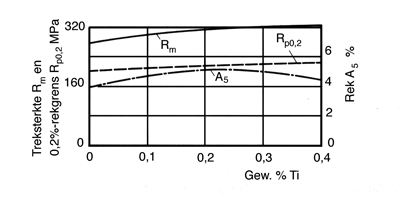

5.5 AlCuTi-gietlegeringen

In het systeem Al-Cu zijn met name de warmhardbare legeringen met 4 tot 5% Cu van betekenis. Tot bij dit kopergehalte kan door middel van warmtebehandeling een homogene structuur worden verkregen, hetgeen een voorwaarde is voor hoge sterkte en taaiheid. Om zulke waarden te verkrijgen bij praktische gietstukken vereist een dichte en fijnkorrelige structuur (zie afbeelding 20), die wordt verkregen door toevoeging van een korrelverfijner als Ti, die in hoeveelheden van 0,1 tot 0,3% wordt toegevoegd. De legering G-AlCu4Ti is alleen warmhardbaar. Toevoeging van Mg tot 0,5% maakt koudharden mogelijk (zie afbeelding 21) en zorgt bij warmharden voor een verdere verhoging van de sterktewaarden, in het bijzonder van de rekgrens, ook al gaat dit ten koste van de rek. Om de hogere waarde van de rek bij hoge sterkte te bereiken, is beheersing van de bijmengingen Si en Fe noodzakelijk. Fe beïnvloedt vanaf 0,35% de treksterkte en rek en verlaagt de koudhardbaarheid van G-AlCu4TiMg. Door Si wordt de bovengrens van de oplosgloeitemperatuur met 8° per 0,1% Si verlaagd.

Afbeelding 20 Invloed van het Ti-gehalte op de sterkte van GAlCuTi-legeringen; zandgegoten en warmverouderd (volgens Arbenz).

Afbeelding 21 Invloed van het Mg-gehalte op de sterkte van GAlCu4TiMg-legeringen; coquillegegoten (volgens Thury en Christ).

Afbeelding 22 Invloed van het Mg-gehalte op de sterkte van GAlZnMg-legeringen; zandgegoten, warmverouderd.

5.6 AlZnMg-gietlegeringen

Kenmerkend voor de G-AlZnMg-legeringen is hun vermogen tot koud- en warmhardbaarheid in de giettoestand zonder voorafgaande oplosgloeiing. Na blootstelling aan kamertemperatuur bereiken deze legeringen na zo’n 20 tot 30 dagen hun maximale hardheid. Het hardingsproces kan aanmerkelijk worden versneld door de temperatuur tot boven 100°C te verhogen. Er moet echter worden bedacht dat voor veel toepassingen zeer hoge eisen aan de legeringen worden gesteld, waardoor de aanwezigheid van enige vorm van uitscheiding, die zich bij verouderingsharding voordoet, onacceptabel is en dat in die gevallen wel degelijk eerst een oplosgloeiing moet worden gegeven, gevolgd door afschrikken en natuurlijk of geforceerd verouderen. Typische vertegenwoordigers van deze eigenschap bevatten ongeveer 4 tot 7% Zn en 0,3 tot 0,7% Mg. Mg is van doorslaggevende invloed op de sterkte-eigenschappen in geharde toestand (zie afbeelding 22). Bij begrenzing van het Mg-gehalte vertonen G-AlZnMg-legeringen bijzonder gunstige waarden van de rek. Toevoeging van rond 0,3% Cr dient ter verbetering van de weerstand tegen spanningscorrosie. Cu tot 0,5% begrenst het verloop van het koudharden, zodat na ongeveer 1 maand een stabiele eindtoestand wordt bereikt. Zelfharding door toevoeging van Mg en Zn vertonen al die legeringen die deze combinatie van elementen bevatten, zoals bijvoorbeeld GAlSiCu-legeringen. Het effect wordt voorts benut bij speciale GAlSi-legeringen die vrijwel alle de eutectische hoeveelheid Si bevatten teneinde zeer hoge hardheden te verkrijgen, waardoor het metaal zeer bestand is tegen wrijvingsslijtage zoals voor gebruik als lagers. De gietbaarheid van deze legeringen is bescheiden. Ze bezitten een goede weerstand tegen algemene corrosie. Door middel van geschikte warmtebehandelingen kan gevoeligheid voor scheurvormende spanningscorrosie worden onderdrukt.

5.7 Verdere gietlegeringen

Voor bijzondere toepassingen staan er nog een aantal Al-gietlegeringen ter beschikking die niet tot voornoemde groepen behoren. Hierbij kan de warmhardbare legering worden genoemd die ongeveer 4% Cu, 1,5% Mg en 2% Ni bevat. Het toegevoegde Ni zorgt voor een verhoogde warme sterkte, zodat deze legering kan worden gebruikt als materiaal voor zuigers en voor gelijksoortige doeleinden. Voor anodiseerbare decoratieve onderdelen is de hardbare legering met 2% Zn, 1% Mg en 0,5% Si op basis van Al99,5 zeer geschikt. Op basis van Al99,9 kan deze legering chemisch of elektrochemisch worden geglansd. Soms worden ook de meestal als kneedlegering toegepaste AlSn-legeringen met tot 40% Sn en kleine toevoegingen Cu als gietlegering gebruikt.

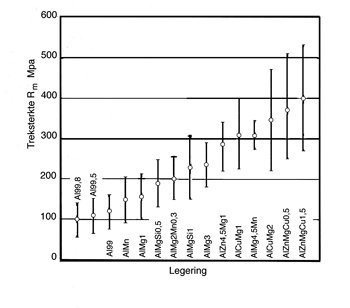

Afbeelding 23 Overzicht van het treksterktebereik van belangrijke aluminium-kneedlegeringen.

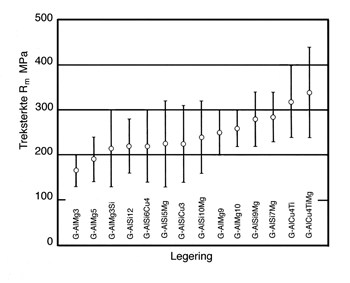

Afbeelding 24 Overzicht van het treksterktebereik van belangrijke aluminium-gietlegeringen.

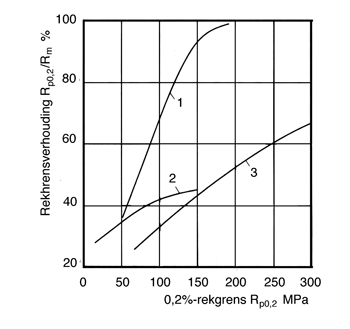

Afbeelding 25 Rekgrensverhouding van aluminium-kneedlegeringen als functie van de rekgrens voor verschillende verstevigingsmechanismen.

- 1: koudversteviging van AlRMg2 (volgens Altenpohl).

- 2: mengkristalversteviging van AlMgw.

- 3: warmveroudering van AlMgSi1.

6 Mechanische eigenschappen

De mechanische eigenschappen, nauwkeuriger gezegd de mechanische sterkte-eigenschappen, behoren strikt genomen tot de fysische eigenschappen, maar vanwege hun grote praktische waarde worden ze dikwijls gescheiden behandeld. In verreweg de meeste gevallen dienen de mechanische eigenschappen als criterium voor de keuze van een bepaald materiaal voor een bepaalde toepassing. Natuurlijk worden vaak nog andere eigenschappen, zoals het elektrisch geleidend vermogen of de corrosieweerstand meebetrokken in de beoordeling. Er is toch echter bijna geen geval denkbaar waarbij de mechanische eigenschappen geen rol spelen.

6.1 Hardheid

De hardheid behoort tot de meest gemeten eigenschappen van metalen, hoewel de resultaten daarvan niet moeten worden overschat. Voor afnamedoeleinden zijn hardheidswaarden bij kneedlegeringen niet en bij gietlegeringen beperkt bindend. Verder kan aan de hand van hardheidswaarden de toestand van een legering worden vastgesteld. Van aluminiumlegeringen wordt meestal de Brinell-hardheid opgegeven omdat die eenvoudig kan worden bepaald. De Brinell-hardheidswaarden lopen voor aluminium van HB = 15 voor zacht zuiver aluminium tot ongeveer HB = 140 voor warmgehard AlZnMgCu1,5. Volgens andere methodes bepaalde hardheidswaardes, bijvoorbeeld Vickers-hardheid of Knoop-hardheid, hebben voor aluminium vrijwel geen praktische betekenis. Met de microhardheid, een variant van de Vickers-hardheid, worden soms wel anodische lagen beproefd. Verder wordt zij gebruikt bij metaalkundig onderzoek naar de structuur.

6.2 Treksterkte

Ter beoordeling van metalen, dus ook van aluminium en zijn legeringen, zijn de sterkte-eigenschappen die met een trekproef kunnen worden vastgesteld van primair belang. Meestal wordt bij aluminium en zijn legeringen de 0,2%-rekgrens Rp0,2, de treksterkte Rm en de rek bij breuk A5 of A10 alsmede soms de insnoering bij breuk Z bepaald. Hier wordt er echter op gewezen dat deze eigenschappen volgens overeenkomst zijn gedefinieerd en niet zonder meer als berekeningsgrondslagen voor constructies mogen worden gebruikt. Een overzicht van het bereik van de treksterkte van aluminium-kneedlegeringen geeft afbeelding 23 en die van aluminium gietlegeringen geeft afbeelding 24. In het algemeen neemt de sterkte toe met stijgend legeringsgehalte. Het bereik van de sterkte voor de afzonderlijke legeringen ontstaat met name omdat verdere sterktetoenames door middel van koudvervormen en harden mogelijk zijn. De verscheidene elementen hebben als legeringselement zeer uiteenlopende invloed op de sterkte. Wordt de harding buiten beschouwing gelaten, dan kan in de zachte toestand een versteviging als gevolg van mengkristalvorming worden waargenomen, die bij aluminiumlegeringen met Mg het duidelijkst is. Afbeelding 13 toont deze mengkristalversteviging bij zachte plaat van AlMg-legeringen.

Bij toenemende sterkte stijgt de 0,2-rekgrens sneller dan de treksterkte, ongeacht welk mechanisme voor de sterktetoename zorgt. Met andere woorden, de rekgrensverhouding Rp0,2/Rm neemt toe. Deze toename is bijzonder uitgesproken als de versteviging het gevolg is van koudvervorming. De kromme vertoont een zeer vlak verloop als de sterkte in zachte toestand wordt verhoogd door mengkristalvorming. Tussen beide uitersten ligt het gebied van de harding (zie afbeelding 25). Hoge rekgrensverhoudingen zijn doorgaans ongewenst, omdat ze uitdrukking geven aan een relatief bros gedrag van het metaal. Stijgende rekgrensverhoudingen vormen een reden waarom de sterkte van metalen en legeringen niet naar willekeur kunnen worden verhoogd. Een verdere reden is het met verhoogde statische sterkte niet in gelijke tred lopen van vermoeiingssterkte. Bovendien moet bij sterkteverhogende maatregelen rekening worden gehouden met vaak andere ongewenste effecten, zoals verlaagde corrosieweerstand. Doel van het ontwikkelen van legeringen moet dan ook zijn om weloverwogen combinaties van eigenschappen te verkrijgen, waarbij doorgaans legeringen met middelmatige sterkte de gunstigste compromissen opleveren. Voor de rek en insnoering kunnen overeenkomstige taferelen worden geschilderd. Bovendien treedt hier in geval van mengkristalversteviging soms een toename op van de rek en van de insnoering bij stijgende sterkte (zie afbeelding 13). De sterktetoename door mengkristalvorming blijkt ook hier een gunstig effect te hebben, een feit dat bijvoorbeeld bij het toenemend gebruik van AlMgMn-legeringen en dan vooral AlMg4,5Mn, zijn weerslag heeft, sedert men heeft geleerd om de neiging van de AlMg-legeringen tot interkristallijne corrosie door het treffen van gepaste maatregelen te onderdrukken.

Tabel 4 Kenmerkende waarden van de afschuifsterkte ten opzichte van de treksterkte van enkele aluminium kneedlegeringen (niet voor berekeningsdoeleinden).

6.3 Druk-, buig-, afschuif- en torsiesterkte

Naast de met de trekproef vastgestelde sterkte hebben ook de de druk-, buig-, afschuif- en torsiesterkte nog een bepaalde technische betekenis. De getalswaarde van de druksterkte σbB kan bij bros materiaal worden bepaald door belasten tot er breuk optreedt. De 0,2%- rekgrens Rp0,2 uit de trekproef komt bij drukproeven overeen met de 0,2%-stuikgrens σd0,2. Bij aluminium en zijn legeringen kunnen σd0,2 en Rp0,2 even groot worden genomen. De druksterkte respectievelijk de 0,2%-stuikgrens zijn met name voor op druk belaste onderdelen, zoals glijlagers, van belang. Uit ervaring is bekend dat onder boutkoppen en moeren de toelaatbare vlakdruk tot dicht bij de 0,2%-stuikgrens wordt gelegd. De buigsterkte σbB heeft eveneens slechts betekenis voor bros materiaal. In geval van aluminium wordt de buigproef soms op gietlegeringen toegepast, indien de rek bij de trekproef vanwege zijn geringe grootte niet meer nauwkeurig genoeg kan worden bepaald. Onder de niet altijd opgaande aanneming van een over de dwarsdoorsnede lineaire verdeling van de spanningen bij buigen, is de buigsterkte gelijk aan de treksterkte respectievelijk druksterkte in de buitenste vezels. De afschuifsterkte τaB is voor de berekening van de benodigde kracht voor snijden en voor bepaalde constructies van belang. Systematische metingen of genormeerde waarden bestaan niet. In tabel 4 zijn een aantal waarden voor kneedlegeringen ter vergelijking met de treksterkte opgevoerd. Hieruit valt op te maken dat de afschuifsterkte tussen 55 en 70% van de treksterkte ligt en dat bij sterktetoename de afschuifsterkte langzamer stijgt dan de treksterkte. Voor gietlegeringen wordt afschuifsterkte nog minder vaak gebruikt. Uit de weinige bekende metingen valt af te leiden, dat hier de afschuifsterkte 55 tot 80% van de treksterkte kan bedragen (zie voor de afschuifsterkte van nieten tabel 5). De torsiesterkte wordt zelden bepaald. Bij lineaire spanningsverdeling is zij theoretisch gelijk aan de afschuifsterkte. Torsieproeven dienen bij onderzoek in sommige gevallen voor de bepaling van de vervormbaarheid.

Tabel 5 Afschuifsterkte van draad en staf voor aluminium-popnagels.

7 Referenties

1. L.F. Mondolfo. Aluminium Alloys: Structure and Properties. Butterworths, London, 1976.

2. E. Schürmann, H.J. Voss. Giessereiforschung 33(1981)1, p. 33-42; 2, p. 43-53.

3. K.R. van Horn. Aluminum, Part 1, Properties, Physical Metallurgy and Phase Diagrams. ASM. Metals Park, Ohio, 1967.

4. D. Altenpohl. Aluminium und Aluminiumlegierungen. Springer Verlag, Berlin, 1965.

5. H. Hansen, K.L. Dreyer. Z.