Chemisch en elektrolytisch glanzen van aluminium

Chemisch glanzen maakt het oppervlak van aluminium producten glad en glanzend. Er wordt gebruik gemaakt van het feit dat het aluminiumoppervlak in verscheidene baden kan oplossen, alsmede van het feit dat er aan het oppervlak kleine potentiaalverschillen heersen. Elektrolytisch glanzen geeft eveneens gladde en glanzende aluminiumoppervlakken. Het werkstuk vormt onderdeel van een elektrische stroomkring, waarbij het als anode is geschakeld en er wordt gebruik gemaakt van gelijkstroom.

A.J. Schornagel

In het algemeen bestaan chemisch-glansbaden uit verdunde zuuroplossingen die oxidatiemiddelen bevatten. De gangbare zuren zijn zwavelzuur, salpeterzuur, fosforzuur, azijnzuur en in mindere mate chroomzuur en waterstoffluoridezuur. Ammoniumbisulfide wordt gebruikt als het wenselijk is om gevaren uit de weg te gaan die kleven aan het gebruik van waterstoffluoridezuur. Fluoroboorzuur en kiezelfluorwaterstofzuur kunnen eveneens dienen als alternatieven voor waterstoffluoridezuur. Een basisch bad kan eveneens worden gebruikt voor chemisch glanzen. Dit bad bestaat uit 20 kg natriumnitraat, 15 kg natriumnitriet, 25 kg natriumhydroxide en 20 kg water. Een aluminium voorwerp wordt gedurende 1 tot 5 minuten ondergedompeld bij een badtemperatuur van 90 tot 140°C. Uitsteeksels, dalen en krassen worden verwijderd en het reflecterend vermogen neemt toe.

Fosfor-salpeterzuurbaden

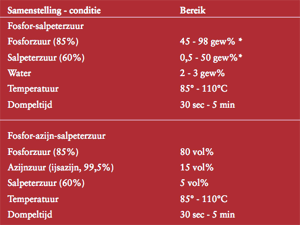

Van alle baden worden de geconcentreerde fosfor-salpeterzuurbaden wel het meest gebruikt. Tabel 1 geeft de samenstelling en werkingscondities voor twee commerciële baden van dit type. In plaats van het salpeterzuur kan er gebruik worden gemaakt van alkalinitraten. Azijnzuur, koperzouten en andere toevoegingen worden wel gebruikt in sommige fosforsalpeterzuurbaden. Naarmate het gehalte aan toevoegingen stijgt, wordt de controle van het bad steeds complexer.

Uit economisch oogpunt werken sommige fosforsalpeterzuurbaden met een aluminiumfosfaatgehalte in de buurt van het toegestane maximum van 10 tot 12%, bij een gehalte aan opgelost aluminium van ongeveer 40 g/l. Dit is vlak bij het verzadigingspunt, waarbij neerslag van deze verbinding op het werkstuk etspatronen vormt. Toevoeging van oppervlakte-actieve stoffen verhoogt de hoeveelheid verwijderd metaal onder bepaalde omstandigheden. Oppervlakte-actieve stoffen bevorderen de glanzende werking en onderdrukken de ontwikkeling van dampen. Azijnzuur en zwavelzuur wijzigen in geval van geconcentreerde-zuurbaden de verhouding tussen fysische eigenschappen van het bad en de badsamenstelling en compliceren daarmee de controle. Azijnzuur verdampt snel uit het bad. Kleine concentraties zware metalen in het bad versterken het glanzende effect, in het bijzonder bij legeringen met een verwaarloosbaar kopergehalte. Koper kan in het bad terecht komen als gevolg van een van drie manieren:

- het rechtstreeks oplossen van een kleine hoeveelheid koper;

- toevoeging van een kleine hoeveelheid van een koperverbinding, zoals 0,01 tot 0,02% kopernitraat;

- het gebruik van rekken die zijn gemaakt van een aluminium-koperlegering.

Er komt koper in het bad terecht, als er legeringen moeten worden geglansd zoals 2024 en 7075, die hoge percentages koper bevatten. Buitensporige hoeveelheden koper kunnen uit het bad neerslaan. Fosforsalpeterzuurbaden worden niet aanbevolen voor het glanzen van legeringen die silicium bevatten. Overmatig oplossen veroorzaakt uitscheiding van onopgelost silicium, dat neerslaat op het werkstukoppervlak en dat zich door middel van spoelen maar moeilijk laat verwijderen. Als er hoog-siliciumhoudende legeringen worden geglansd, dan verdient toevoeging van 1 tot 2% waterstoffluoride aan het bad aanbeveling. De geleidelijke opzameling van andere metalen in het bad, afkomstig van de diverse behandelde aluminiumlegeringen, geeft geen moeilijkheden zolang de hoeveelheid opgelost aluminium de oplosbaarheidsgrens maar niet overschrijdt.

Als dat gebeurt dan slaat er aluminium neer en veroorzaakt aldus ook neerslag van sporenelementen die moeilijk van het werkstukoppervlak zijn te verwijderen. Verontreiniging van het bad door meer dan minieme hoeveelheden polijstmiddelen en andere stoffen moet worden vermeden. Deze verbindingen kunnen overmatig schuimen van het bad veroorzaken en kunnen de reflecterende werking nadelig beïnvloeden. Er moet gebruik worden gemaakt van fosforzuur dat vrij is van fluoriden, arseniden en andere verontreinigingen die schadelijk kunnen zijn voor het proces. Nauwgezette controle van de gehaltes aan salpeterzuur en water, nodig voor optimaal chemisch glanzen, is moeilijk vanwege de snelle verdamping van deze vloeistoffen en vanwege de tijd die nodig is voor chemische analyse van het bad. Er is een controlemethode ontwikkeld die enerzijds berust op een elektronisch apparaat dat het gehalte aan salpeterzuur in de gaten houdt, en anderzijds op meting van de soortelijke massa en viscositeit.

Meeslepen vormt een belangrijke factor in de kosten van chemisch glanzen. De hoeveelheid oplossing en het gewicht van de chemicaliën die verloren gaan als gevolg van meeslepen hangen samen met de soortelijke massa en de viscositeit van de oplossing. Meeslepen kan worden beperkt door het bad op hogere temperatuur te laten werken, maar door deze maatregel kan de mate van etsing tijdens overhevelen van het werkstuk naar het spoelbad vergroten. Alsmede de snelheid waarmee aluminium oplost verhogen en de verdamping van salpeterzuur en water bevorderen. Tussentijdse etsing kan worden omzeild door snelle overheveling naar het spoelbad en de mate waarin aluminium in oplossing gaat, kan worden beperkt door een kortere dompeltijd te hanteren. In het algemeen is een bedrijfstemperatuur van 85° tot 100°C bevredigend, gesteld dat er sprake is van handhaving van een optimale badsamenstelling, inclusief toevoegingen. Verdamping van salpeterzuur en water is bij deze temperatuur evenmin buitensporig.

Azijnzuur verlaagt eveneens tussentijdse etsing, maar dit zuur verdampt juist weer snel uit het bad. In sommige baden wordt er gebruik gemaakt van oppervlakte-actieve stoffen om de ontwikkeling van damp te onderdrukken. Echter, ze kunnen aanleiding geven tot schuimen en ze verhogen de mate van meeslepen. Oppervlakte-actieve stoffen maken ook dat het werkstuk sterker oplost. Er moet rekening worden gehouden met de vorming van warmte die gepaard gaat met hoge oplossnelheden bij het regelen van de badtemperatuur binnen het voorgeschreven temperatuursinterval. Roeren is bevorderlijk voor het handhaven van een gelijkmatige temperatuur en samenstelling overal in het bad alsmede voor een snelle afvoer van reactieproducten en verversing van reactanten aan het oppervlak van het werkstuk. De bevredigendste methode is mechanische roering en het bewegen van het werkstuk in een elliptische patroon. Er wordt ook veel gebruik gemaakt van doorborrelen met lucht, maar dat moet wel op de juiste wijze worden gestuurd. Kleine luchtbelletjes veroorzaken een bovenmatig verlies van vluchtige zuren tengevolge van verdamping en tevens een overmaat aan nitreuze dampen.

Grote luchtbellen zijn goed voor de vorming van een gelijkmatige badtemperatuur en ze leveren voldoende beroering. Bovenmatige roering van het bad kan putten en strepen op het werkstuk veroorzaken, dus moet het roeren altijd gematigd zijn. Het bad moet goed worden geventileerd om de kwalijke dampen te verdrijven. Een afvoer van ongeveer 90 m3/min per vierkante meter wateroppervlak is voldoende. Water moet warm zijn en worden geroerd met lucht. De dampen kunnen worden afgevoerd door middel van een ventilator of een stoomstraal. Dampafscheiders zijn vereist als de dampen niet in de atmosfeer kunnen worden afgevoerd. Om de dampen te reinigen wordt gebruik gemaakt van nevels van

verdunde oplossingen van bijtende soda, waarna het zuur wordt geneutraliseerd.

Fosfor- en fosforzwavelzuurbaden

Geconcentreerde oplossingen van fosforzuur bij een bedrijfstemperatuur boven 80°C waren de eerste baden voor het glanzen van aluminium. Een effectiever bad, dat een glanzende werking paart aan een glanzende, is er een die bestaat uit 75 vol% fosforzuur en 25 vol% zwavelzuur. Dit bad dat werkt bij een temperatuur van 90° tot 110°C gedurende 30 seconden tot 2 minuten, levert een diffuse maar heldere afwerking. Bij enkele samenstellingscondities en badtemperaturen blijft er een witte film bestaande uit fosfaatzouten achter op het werkstukoppervlak na behandeling in een van deze baden. De film moet worden verwijderd met behulp van een hete (60° tot 70°C) waterige oplossing van chroom- en zwavelzuur. De samenstelling van deze zuuroplossing is niet kritisch en mag variëren van 2 tot 4 gew% CrO3 en 10 tot 15 gew% H2SO4.

*) vuil kan ook mechanisch worden verwijderd.

Elektrolytisch glanzen

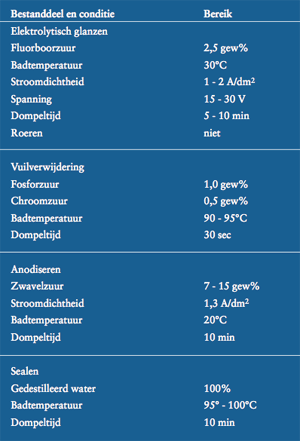

Na een voorbehandeling, die bestaat uit poetsen, dompelen in een geïnhibiteerd basisch reinigingsmiddel en grondig afspoelen, wordt het werkstuk ondergedompeld in het elektrolytische polijstbad, waardoorheen een stroom wordt gestuurd, en waar het werkstuk als anode is geschakeld. De bedrijfsomstandigheden voor elektrolyten die worden gebruikt voor elektrolytisch glanzen worden zo gekozen, dat ze de gewenste selectieve oplossing geven en ze kunnen variëren voor optimale resultaten voor verschillende legeringen. Tabel 2 geeft de bedrijfscondities en geschikte nabehandeling voor elektrolytisch glanzen in fluorboorzuur. Dit proces kan worden gebruikt voor spiegelende en diffuse reflectoren, producten die zijn gemaakt van hoogzuiver aluminium (99,99%) in combinatie met tot maximaal 2% Mg en producten die zijn vervaardigd van zuiver aluminium (99,7 tot 99,9%).

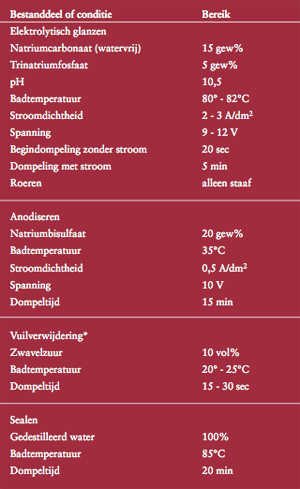

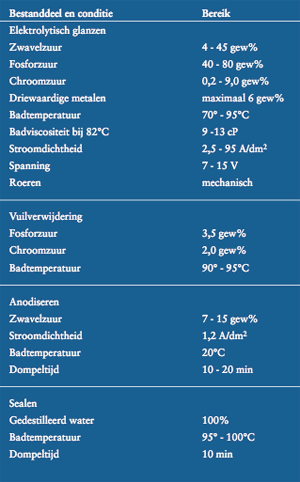

Natriumcarbonaat elektrolyt wordt gebruikt voor het glanzen van spiegelende reflectoren, sierlijsten voor automobielcarrosserieën, siervoorwerpen en juwelen. Het kan ook worden gebruikt voor producten, die zijn gemaakt van hoogzuiver aluminium in combinatie met tot maximaal 2% Mg, producten van zuiver aluminium en producten die zijn gemaakt van de volgende commerciële legeringen (volgorde van afnemende afwerkingskwaliteit): 5457, 5357, 6463, 6063, 5052, 1100, 5005, 3003 en 6061. De bedrijfscondities voor natriumcarbonaat en geschikte nabehandelingen, zijn vermeld in tabel 3. Tabel 4 geeft de bedrijfscondities en geschikte nabehandelingen voor zwavel-fosfor-chroomzuur. Zwavel-fosfor-chroomzuur wordt primair gebruikt voor het macroglanzen ter gehele of gedeeltelijke vervanging van mechanisch glanzen. Andere toepassingen omvatten architectonische versieringen, siervoorwerpen, sieradenen producten die zijn gemaakt van commerciële legeringen.

Keuze tussen chemisch en elektrolytisch glanzen

Chemisch en elektrolytisch glanzen zijn in wezen selectieve oplosprocessen, waarbij uitstekende punten op een ruw oppervlak sterker worden aangetast dan lager gelegen delen. Een belangrijk aspect van deze processen is hun vermogen om een oppervlaktelaagje van het metaal te verwijderen dat is verontreinigd met oxiden en sporen van schuur- en polijstmiddelen, of andersoortige insluitsels, terwijl tegelijkertijd het oppervlak glanzend wordt gemaakt.

Metallurgische factoren

Samenstelling, oriëntatie en grootte van de individuele korrels in een werkstuk zijn rechtstreeks van invloed op de gelijkmatigheid waarmee het materiaal tijdens de behandeling in oplossing gaat. Fijnkorrelig materiaal heeft verreweg de voorkeur voor chemisch en elektrolytisch glanzen. De beste resultaten worden behaald met legeringen die een gelijkmatige chemische samenstelling bezitten en waar geen bestanddelen met afwijkende elektrochemische potentialen worden uitgescheiden gedurende noodzakelijke warmtebehandelingen. De legeringen dienen verder van dien aard te zijn dat vervormen slechts betrekkelijk geringe schadelijke effecten sorteert. Het is van belang om bij de fabricage van het metaal te zorgen voor fijnkorrelig materiaal en oppervlakken die vrij zijn van defecten, zoals uitscheidingen, oxide-insluitsels, overlappen, matrijsafdrukken en vlekken.

Optische factoren

In het algemeen geldt dat de hoogste totale en spiegelende reflectie van een geglansd oppervlak wordt verkregen met zuiver aluminium dat een fijne korrelstructuur bezit. Reflectie, zowel algemeen als spiegelend, neemt af naarmate het gehalte aan legeringselementen stijgt. Magnesium heeft een geringe invloed op de reflectie. De invloed van de legeringselementen varieert sterk met de verschillende polijstprocessen. Bij enkele toepassingen worden de gepolijste oppervlakken beschermd door een deklaag. De meeste oppervlakken die chemisch of elektrolytisch zijn gepolijst, zijn geanodiseerd om een heldere, kleurloze, beschermende oxidelaag te verkrijgen. Voor veel decoratieve toepassingen wordt de anodiseerlaag vervolgens gekleurd.

Toepassingen

Toepassingen van chemisch en elektrolytisch glanzen zijn functioneel en decoratief van aard. Ze omvatten sieraden, scheermessen, autocarrosseriedelen, schrijfgerei, zoeklicht reflectoren, cadeauartikelen, architectonische versieringen, huishoudelijke artikelen, warmtereflectoren voor gebruik in de ruimtevaart. Chemisch en elektrolytisch glanzen kan worden gebruikt voor en na polijsten, als een tussenbewerking of voor het geheel of gedeeltelijk vervangen van polijsten. Bij processen waar glanzen wordt gebruikt als vervangen van mechanisch polijsten, wordt aluminium in vrij hoge mate verwijderd, 25 µm of meer. Bij processen waar glanzen de laatste bewerkingsstap vormt, wordt het metaal veel minder krachtig opgelost, er is dan sprake van 3 tot 13 µm verwijderd metaal. Zulke procedures worden in hoofdzaak toegepast op hoogzuiver aluminium met maximaal 2% Mg en op zuiver aluminium.

Chemisch versus elektrolytisch glanzen

Vanwege de verbeteringen in de chemische glansprocessen, zijn de hiermee behaalde resultaten gelijk aan die welke met elektrolytisch glanzen worden behaald, met uitzondering van de reflectortype afwerkingen op hoogzuiver en zuiver aluminium. Begin- en bedrijfskosten voor apparatuur liggen lager dan die voor elektrolytisch glanzen, omdat er geen elektrische energie en bijbehorende apparatuur nodig is. Chemisch glanzen kan worden gebruikt voor tal van legeringen. Elektrolytische glansprocessen kunnen gepaard gaan met lage chemische kosten, omdat de gebruikte chemicaliën goedkoper zijn en omdat de baden nog goed werken bij hoge niveaus opgelost aluminium. Andere voordelen van sommige baden zijn de chemische stabiliteit van de oplossing en het vermogen van het bad om continu optimaal te werken gedurende lange periodes en met betrekkelijk simpele controle.

Voordelen boven polijsten

In prestaties en economie bieden chemisch en elektrolytisch glanzen de volgende voordelen boven polijsten:

Prestaties:

- Er worden geen verontreinigingen in het metaaloppervlak geïntroduceerd. Chemische en elektrolytische processen verwijderen juist verontreinigingen die in sporen hoeveelheden aanwezig zijn op het metaaloppervlak of daarin zijn ingebed. Aldus behandelde oppervlakken bezitten betere totale en spiegelende reflectantie.

- Geanodiseerde en met kleurstof gekleurde oppervlakken die chemisch of elektrolytisch zijn geglansd bezitten een helderheid, glinstering en diepte die onbereikbaar zijn met gepolijste oppervlakken. Anodiseren vermindert de reflectantiewaarden van chemisch en elektrolytisch geglansde oppervlakken minder dan het geval is bij gepolijste oppervlakken.

- Chemisch en elektrolytisch glanzen van aluminium alvorens te galvaniseren verbetert de hechting en continuïteit van de galvanische laag. Hierdoor verbeteren ook de corrosieweerstand en levensduur.

Economie

- Arbeidskosten zijn lager dan die van polijsten.

- Processen zijn makkelijk aan te passen aan werkstukken die vanwege hun vorm ongeschikt zijn voor automatische polijstmachines en voor werkstukken waarvan een groot deel van het totale oppervlak moet worden gepolijst. Aanpassingen aan automatisch polijstmachines om werkstukken met verschillende vormen te kunnen bewerken kan duurder zijn dan wijzigingen in de rekken voor de chemische en elektrolytisch baden voor zulke werkstukken.

- Inpassen van de processen in een automatische anodiseer- of galvaniseerlijn kan resulteren in besparingen in termen van ruimte, apparatuur en bewerkingen en er kunnen een of meer reinigings- of beitsbehandelingen achterwege blijven in de voorbehandelingscyclus. Ontbramen kan soms geheel vervallen vanwege de hoge mate van metaalverwijdering op randen en hoeken.