Bewerken van aluminium plaat

Tot de eigenschappen die van belang zijn bij het bewerken van aluminium plaat behoren de oppervlaktetoestand en de toestand waarin de legering verkeert. Deze verschillen nogal per legeringstype. Verder zijn het gereedschap en de smeermiddelen van invloed op het succes waarmee gelegeerd aluminium plaat kan worden vervormd.

Uiterlijk van het oppervlak

Het uiterlijk van het oppervlak is vaak van groot belang bij het kiezen van een materiaal voor dieptrekken. Tijdens de fabricage van plaat materiaal kunnen verscheidene oppervlaktefouten ontstaan. Een ervan is het sinaasappelschileffect. Omdat naburige metaalkorrels aan het oppervlak verschillende oriëntaties bezitten, resulteert het daaruit voortvloeiende verschil in dikker of dunner worden tijdens het vervormen in een opgeruwd oppervlak. Sinaasappel schil wordt alleen daar aangetroffen waar geen innig contact is geweest tussen delen van het oppervlak en het gereedschap. De meest voor de hand liggende manier om dit sinaasappelschileffect te beperken is gebruik te maken van materiaal met een voldoende fijne korrelgrootte, waardoor er een oppervlakteruwheid ontstaat die hetzij onzichtbaar is, of zo fijn dat zij niet te zien is na verven of anodiseren. Een met sinaasappelschil samenhangend oppervlakteverschijnsel is richelvorming, dat behalve bij aluminiumlegeringen ook wordt aangetroffen bij ferritisch roestvast staal. Het verschijnsel vloeit voort uit het feit dat het metaal in kwestie korrels bevat met oriëntaties die twee ideale oriëntaties benaderen. Gelijk georiënteerde korrels vertonen de neiging om in groepen bijeen te komen en deze groepen worden in de walsrichting gerekt. Als de plaat wordt gerekt, worden de korrels van de ene oriëntatie dunner in dwarsdoorsnede dan die met de andere oriëntatie, zodat er een oppervlakteruwheid verschijnt in de vorm van betrekkelijk grote richels, evenwijdig met de walsrichting. Als de korrelgrootte zo groot is dat de plaatdikte niet meer bedraagt dan vijf korreldiameters, dan kan de vervormbaarheid aanzienlijk af nemen. Met zo weinig korrels in de dwarsdoorsnede zullen bepaalde delen van de wanddikte zwakker zijn dan andere. Deze toestand wordt nog verergerd als de korrelgrootte niet gelijkmatig is en als er groepen van grote korrels aanwezig zijn. Een ander type oppervlaktefout zijn rekbanden, die kunnen ontstaan tijdens het vervormen van plaatmetaal dat bestaat uit aluminiumlegeringen met een zeer lage gevoeligheid voor reksnelheid. Een groot aantal aluminiumlegeringen wordt in de vorm van dunne plaat gebruikt voor allerlei plaatbewerkingsmethodes. De bewerkingskarakteristieken variëren sterk met type en toestand, maar in het algemeen geldt dat aluminiumlegeringen niet zo vervormbaar zijn als laag-koolstofstaal.

Als een hoge sterkte niet belangrijk is, zoals bijvoorbeeld bij kookgerei, kan gebruik worden gemaakt van technisch zuiver aluminium (type 1100) of van legeringen die ongeveer 1% mangaan bevatten (bijvoorbeeld de typen 3003 en 3004). In zachtgegloeide toestand beschikken genoemde typen over een vervormingshardingsexponent van ongeveer 0,25. Voor bijvoorbeeld drankblikjes voor koolzuur - houdende dranken wordt gebruikgemaakt van een dergelijke legering, waarbij wordt uitgegaan van sterk koudgewalst (H19 toestand) materiaal. Voor talrijke toepassingen worden hogere mechanische sterkten gevraagd, vooral als het aluminium met het oog op gewichtsbesparing de plaats van staal moet innemen. Er kan een aanzienlijke oplossingsharding worden verkregen door toevoeging van 2 tot 5% Mg (5xxx reeks). In zachtgegloeide toestand heeft het legeringstype 5128 een n-waarde van ongeveer 3 en de vervormbaarheid is goed. Het optreden van rekbanden beperkt zijn toepasbaarheid op die plaatsen waar het oppervlakteuiterlijk belangrijk is. Er kunnen nog hogere sterktewaarden worden verkregen door deze legeringen toe te passen in koudgewalste toestand, maar lage vervormingsharding stelt grenzen aan hun vervormbaarheid. Hoge sterkteniveaus zijn ook te behalen met verouderingshardende legeringen die koper bevatten (2xxx reeks) of magnesium en silicium (6xxx reeks). Type 2036 beschikt over redelijke vervormbaarheid in de natuurlijk verouderde toestand. Helften van kanorompen bijvoorbeeld worden gemaakt van 6061 in oplosgegloeide toestand en vervolgens kunstmatig verouderd. De laatste jaren bestaat er veel interesse in aluminiumlegeringen die verscheidene procenten lithium bevatten. Deze legeringen bezitten een gewichtsvoordeel tot 10% ten opzichte van andere aluminiumlegeringen, bij een elasticiteitsmodulus E die tot 10% hoger is. Deze combinatie is zeer aantrekkelijk voor toepassingen in de lucht- en ruimtevaart. Er zijn ook superplastische typen ontwikkeld die kunnen wedijveren met superplastische titaanlegeringen. Legeringen die van bijzonder belang zijn voor automobielcarrosserieën zijn 2008, 2036 en 6009. De vervormbaarheid van een materiaal is de mate waarin het kan worden vervormd via een bepaald proces tot het moment waarop het materiaal het begeeft. Gelegeerd aluminium plaat laat het gewoonlijk tijdens het vervormen al afweten, hetzij door plaatselijk insnoeren of door taaie breuk.

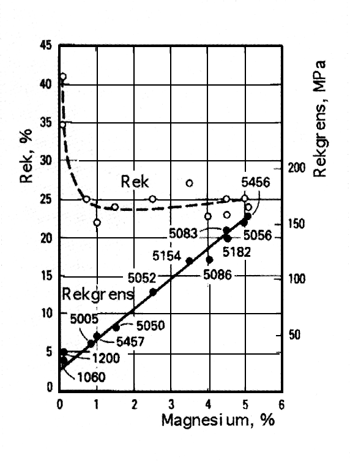

Insnoeren wordt grotendeels beheerst door materiaaleigenschappen zoals bewerkingsharding en hangt sterk af van de wijze waarop tijdens het vervormen de rek wordt aangebracht. Bij laaggelegeerd aluminium wordt de neiging tot insnoeren beperkt door koudbewerken, verouderen, grote defecten, grote korrelafmetingen en de aanwezigheid van legeringselementen in vaste oplossing. Taaie breuk treedt op als gevolg van het ontstaan en met elkaar in verbinding treden van microscopische holtes ter plaatse van deeltjes en door concentratie van spanning in nauwe afschuifbanden. Breuk doet zich gewoonlijk voor bij hogere spanningen dan het geval is met plaatselijke insnoe ring en speelt dus een rol in die gevallen als insnoering achterwege blijft. Breuk komt doorgaans voor bij buigen over een kleine buigingsstraal en bij dieptrekken, gladstrijken, alsmede strekken in de buurt van kerven en omgebogen kanten [1,2]. Er zijn echter aanzienlijke verbeteringen geboekt bij het ontwikkelen van legeringen met goede vervormbaarheid. Behalve het legeringstype is ook de functie van het te fabriceren werkstuk van invloed en verbetering van de gebruikskenmerken zoals sterkte en verspaanbaarheid hebben vaak een nadelige invloed op de vervormbaarheid van zo’n legering. Invloed van legeringselementen De belangrijkste legeringen die door middel van legeren zijn verstevigd, vaak in samenwerking met koudvervormen, zijn de aluminiummagnesiumlegeringen (5xxx reeks), die 0,5-6% Mg bevatten. Deze legeringen bevatten kleine hoeveelheden van de overgangsmetalen, zoals chroom, mangaan en (minder vaak) zirkoon, om de korrelstructuur te beheersen, alsmede ijzer- en siliciumverontreinigingen die vaak aanwezig zijn in de vorm van intermetallische deeltjes. Op afbeelding 1 is de invloed te zien van magnesium in vaste oplossing op de rekgrens en rek voor de meeste technische aluminiummagnesiumlegeringen. De afname van de vervormingsgrens, die het gevolg is van toevoeging van magnesium en koper, schijnt samen te hangen met de neiging van atomen in vaste oplossing om naar dislocaties te migreren (dit is het mechanisme van verouderingsharding). Hierdoor neemt de deformatieharding toe bij lage belasting, waar de dislocaties op hun plaats zijn vastgepind door de opgeloste atomen. Bij hoge belasting neemt de deformatieharding juist af. Kleine hoeveelheden magnesium of koper reduceren eveneens de deformatieharding, die op haar beurt de hoeveelheid bruik bare insnoering die optreedt na gelijkmatige rek, vermindert. Zink heeft in laaggelegeerd aluminium weinig effect op de deformatieharding of insnoering en het geeft geen verouderingsharding.

Afbeelding 1 Correlatie tussen rekgrens, rek en magnesiumgehalte voor enkele technische aluminiumlegeringen in de zachtgegloeide toestand(3).

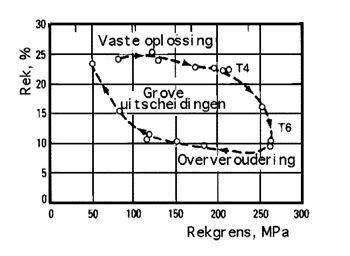

Elementen die in vaste toestand slecht oplosbaar zijn in aluminium bij de kenmerkende bewerkingstemperaturen, zoals ijzer, silicium en mangaan, zijn aanwezig in de vorm van secundaire fasedeeltjes en ze hebben weinig invloed op de deformatieharding noch op de harding als gevolg van de mate van vervorming. Ze oefenen dus een geringe invloed uit op het insnoeringsgedrag. Secundaire-fasedeeltjes hebben daarentegen wel een grote invloed op het breukgedrag. De toevoeging van magnesium bevordert een bijkomende afname van de rek bij breuk, omdat de hogere vloeispanningen behulpzaam zijn bij de vorming en groei van holtes, grenzend aan de intermetallische deeltjes. Magnesium in vaste oplossing bevordert ook het lokaliseren van de spanning in de vorm van afschuifbanden, die ervoor zorgen dat de holtes worden geconcentreerd in een dun vlak met een hoge plaatselijke rek. Door veroudering geharde legeringen worden gewoonlijk vervormd in de natuurlijk verouderde (T4) toestand of in de zachtgegloeide (O) toestand, maar zelden in de toestand waarin ze beschikken over hun pieksterkte (T6), waar zowel de insnoering als rek bij breuk laag zijn. Op afbeelding 2 is het effect te zien van een groot aantal uitscheidingsstructuren op de vervormingseigenschappen van legering 2036 (Al-2,5Cu- 0,5Mg). Voor het merendeel van de legeringen uit de 2xxx en 6xxx reeksen kunnen overeenkomstige krommen worden getekend. De eigenschappen van afbeelding 2 zijn verkregen met trekstaven van plaatmetaal, dat eerst een oplosgloeiing heeft ondergaan en vervolgens is verouderd bij temperaturen variërend van kamertemperatuur tot 350°C. Hiermee is een volledige reeks structuren geproduceerd van de afgeschrikte toestand via T4 en T6 toestanden tot diverse gradaties van oververoudering en samenklontering van uitscheidingen.

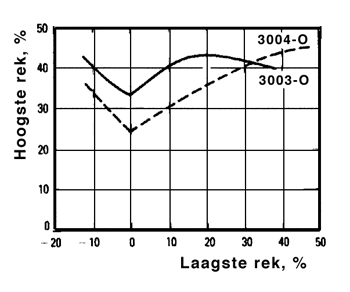

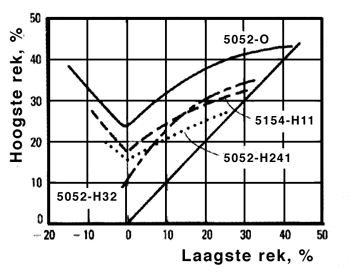

Maximale vervormingsdiagrammen

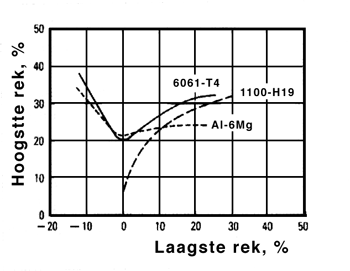

Vervormingsdiagrammen geven een aanwijzing voor de mate waarin aluminium plaat van een bepaald type maximaal kan worden vervormd. Deze diagrammen zijn een weergave van de tweeassige combinatie van rek die kan optreden zonder dat het tot scheuring komt. Voor de constructie van dergelijke diagrammen wordt een aantal cirkels, vaak met een middellijn van 2,5 mm, op het plaatoppervlak aangebracht door middel van foto-afdrukken, foto-etsen, of elektrochemisch etsen. De individuele cirkels worden ellipsen op plaatsen waar zich vervorming voordoet, behalve daar waar er sprake is van zuivere tweeassige rek. De lange en korte assen van de ellipsen worden vergeleken met de cirkels van het originele rooster ter bepaling van de hoogste en laagste rek op elke locatie. De gebieden die onmiddellijk grenzen aan bezwijkplaatsen zijn van bijzonder belang bij het evalueren van de mate waarin het metaal kan worden vervormd. Bezwijken kan volgens verscheidene criteria worden omschreven, maar het begin van zichtbare insnoering wordt het vaakst gebruikt. De plaatsen van spanningscombinaties die bezwijken veroorzaken, definiëren het maximale-vervormingsdiagram. Het oppervlak onder de kromme beslaat alle spanningscombinaties die het metaal kan weerstaan. Op afbeelding 3 tot en met 5 zijn maximalevervormingsdiagrammen weergegeven van een aantal aluminiumlegeringen en toestanden [3,4].

Afbeelding 2 Invloed van uitscheidingen op de rekgrens en rek van legering 2036 [3].

Afbeelding 3 Maximale-vervormingsdiagram voor twee legeringen uit de 3xxx reeks [3].

Apparatuur en gereedschap

Het merendeel van de apparatuur die wordt gebruikt voor het vervormen van staal kan ook worden gebruikt voor aluminiumlegeringen. Vanwege de in het algemeen lagere rekgrenzen van aluminiumlegeringen, zijn de vereiste perscapaciteiten gewoonlijk lager dan die voor vergelijkbare bewerkingen op staal en er kunnen hogere perssnel heden worden toegepast. Dit geldt ook voor apparatuur voor walsen, forceren, strekvormen en andere vervormings bewerkingen, zodat deze lang niet zo massief hoeven te zijn of te zijn berekend op zulke zware belasting als voor overeen komstige bewerkingen op staal. De algehele slijtage van gereedschap dat wordt gebruikt bij het vervormen van aluminiumlegeringen is wat minder dan bij bewerking van staal. Dit is voor een deel het gevolg van de lagere krachten die nodig zijn en voor een ander deel het gevolg van de gladdere oppervlaktetoestand die kenmerkend is voor aluminiumlegeringen. Als gevolg hiervan kan gereedschap soms worden vervaardigd van minder duur materiaal, zelfs voor betrekkelijk lange productreeksen. Voor het bewerken van aluminiumlegeringen is echter in het algemeen gereedschap nodig met een hogere oppervlaktekwaliteit dan nodig is voor staal, om oppervlaktefouten te voorkomen. De oxidelaag op het oppervlak van aluminiumlegeringen is zeer abrasief en om die reden is veel gereedschap gemaakt van gehard gereedschapsstaal. Dit gereedschap is in de regel alleen voorbehouden voor het bewerken van aluminiumlegeringen en mag niet afwisselend ook voor het bewerken van staal worden gebruikt, omdat hierdoor de hoge kwaliteit van het gereedschapsoppervlak kan worden bedorven. Voor de meeste aluminiumlegeringen zijn lagere tussenruimten vereist tussen stempel en matrijs bij het stansen en ponsen dan bij staal het geval is. Voor trekgereedschap zijn juist grotere tussenruimtes nodig (bij verder ongeveer dezelfde afrondings stralen) voor een vlotte metaaldoorvoer en om overmatig strekken te voorkomen. De mate van terugvering bij het vervormen van aluminiumlegeringen is doorgaans minder dan bij het vervormen van laag-koolstofstaal en hiermee moet bij het gereedschapsontwerp rekening worden gehouden. De hoeveelheid terugvering is bij benadering evenredig met de rekgrens van het metaal. Daar komt bij dat door de geringere mate van vervormingsharding van aluminiumlegeringen er een groter aantal keren kan worden getrokken dan mogelijk is bij staal.

Afbeelding 4 Maximale-vervormingsdiagram voor vier legeringen uit de 5xxx reeks [3].

Afbeelding 5 Maximale-vervormingsdiagram voor de legeringen 1100-H19, 6061-T4 en Al-6Mg [4].

Smeermiddelen

Smeermiddelen moeten worden geselecteerd op hun geschiktheid voor gebruik met aluminiumlegeringen en hun geschiktheid voor de vervormingsbewerking in kwestie. Een smeermiddel dat voldoet bij het vervormen van staal is niet noodzakelijk geschikt voor gebruik bij het vervormen van een overeenkomstig onderdeel van gelegeerd aluminium. Bij de juiste formulering van smeermiddelen voor het vervormen van aluminiumlegeringen moet rekening worden gehouden met de speciale eisen ten opzichte van de beheersing van het vochtgehalte in niet-waterige systemen, van corrosie-inhibitoren en pHregeling om vlekvorming of corrosie tegen te gaan en om de duur van het contact met het werkstuk minder kritisch te maken. De meest gebruikte smeermiddelen bij het vervormen van aluminiumlegeringen zijn (in toenemende mate van werkzaamheid):

-kerosine

-minerale olie; viscositeit 30 tot 300 SUS bij 40°C

-petrolatum

-minerale olie plus 10 tot 20% vette olie

-talk plus 50% paraffine

-talk plus 70% paraffine

-minerale olie plus 10 tot 15% gezwavelde vette olie en 10% vette olie

-gedroogde zeep of was

-vetemulsies in waterige zeepoplossingen met fijn verdeelde vulmiddelen

-minerale olie met gezwavelde vette olie, vette olie en fijn verdeelde vulmiddelen.

-Kogelstralen

De voornaamste toepassing van kogelstralen is het doen toenemen van de vermoeiingssterkte van metalen werkstukken door het opwekken van een gelijkmatige drukspanning in het oppervlak. Soms wordt kogelstralen echter ook gebruikt als vervormingsproces, in het bijzonder voor het maken van grote, onregelmatige werkstukken van gelegeerd aluminium plaat. Als er gebruik wordt gemaakt van stalen kogels voor het vervormen van werkstukken van gelegeerd aluminium, dan worden de werkstukken gewoonlijk na bewerking chemisch behandeld om ijzer- of ijzer oxidedeeltjes te verwijderen die in het oppervlak zijn ingebed. Soms wordt er gebruikgemaakt van stukjes roestvaststaaldraad of gelegeerd-aluminiumdraad. Als er wordt gestraald met stukjes aluminiumdraad, hoeft er naderhand geen chemische behandeling te volgen en het risico van te sterk stralen en hoge plaatselijke spanningen, die soms voorkomen als er gebruik wordt gemaakt van stalen kogeltjes, wordt eveneens weggenomen. Automatische of halfautomatische apparaten zijn beschikbaar voor het scheiden en verwijderen van fijne deeltjes en ondermaats straalmiddel en ter aanvulling van vers straalmateriaal. Voor kleinschalige operaties kan gebruik worden gemaakt van handmatig werken met straalmiddel en werkstuk. De hoeveelheid straalmiddel van nominale grootte wordt gewoonlijk op een minimum van 85% gehouden.

De effectiviteit van kogelstralen hangt af van de afmetingen, vorm, materiaal en straalsnelheid, alsmede van de hoeveelheid kogeltjes die inslaan op een eenheid van oppervlakte per eenheid van tijd. Het gecombineerde effect van deze variabelen wordt aangeduid als de straalintensiteit. De hoek waaronder de kogeltjes het werkstuk raken is eveneens van invloed op de straalintensiteit en is evenredig met de sinus van de hoek van inval. De hoeveelheid breuk van de kogels zal ook invloed uitoefenen op de straalintensiteit. De mate van oppervlaktedekking wordt gewoonlijk visueel of intrumenteel bepaald, tezamen met teststroken, ter controle van de straalbewerking. Een van de vroegste toepassingen van kogelstralen was het omtrekvormen van integraal verstijfde vliegtuigvleugelpanelen. Vanwege hun grote lengte en variable dikte, waren deze delen ongeschikt voor vervorming met andere mechanische processen. Andere voorwerpen die met het kogelstraalproces worden gemaakt zijn honingraatpanelen en grote buisvormige objecten. Als een werkstuk tot voorbij de gespecificeerde hoeveelheid wordt vervormd, kan de contour worden hersteld door aan de andere kant te kogelstralen. Kogelstralen kan dus ook worden toegepast als redmiddel voor het herstellen van de vorm van verbogen of gedeukte delen. Het proces wordt gewoonlijk uitgevoerd als een vrije vervormingstechniek zonder gebruik te maken van matrijzen of vormen. De contour wordt gecontroleerd aan de hand van een profielmal. De straalintensiteit en het aantal gangen kunnen variëren, al naar gelang het materiaal en de vereiste mate van vervorming. Ook kunnen slechts plaatselijke oppervlakken worden onderworpen aan de vereiste behandeling.

Literatuur

1. S.S. Hecker. Forming Limit Diagrams, Met. Eng.Q., Vol. 14 (1974) p. 30-36.

2. I.J. Polmear. Light Alloys, Edward Arnold, 1981.

3. L.R. Morris et al. Formability of Aluminum Sheet Alloys, Aluminum Transformation Technology and Applications, ASM, 1982, p. 549-582.

4. Comparison of Olsen Cup Values on Aluminum Alloys, Publication T13, Aluminum Association, Feb. 1975.

5. S.S. Hecker. A Simple Forming Limit Curve Technique and Results on Aluminum Alloys, International Deep Drawing research GroupCongress, Oct. 1972.