Oppervlaktebehandeling van Aluminium (deel 3) Chemisch electrolytisch glanzen – Stroomloos metalliseren – Verven – Emailleren

8. Chemisch en elektrolytisch glanzen

Chemisch glanzen maakt het oppervlak van aluminium producten glad en glanzend. Er wordt gebruik gemaakt van het feit dat het aluminium oppervlak in verscheidene baden kan oplossen alsmede van het feit dat er aan het oppervlak kleine potentiaalverschillen heersen. Elektrolytisch glanzen geeft eveneens gladde en glanzende aluminium oppervlakken net zoals dat het geval is bij chemisch glanzen. Het werkstuk vormt onderdeel van een elektrische stroomkring, waarbij het als anode is geschakeld en er wordt gebruik gemaakt van gelijkstroom.

8.1 Chemisch glanzen

In het algemeen bestaan chemische glansbaden uit verdunde zuuroplossingen die oxidatiemiddelen bevatten. De gangbare zuren zijn zwavelzuur, salpeterzuur, fosforzuur, azijnzuur en in mindere mate chroomzuur en waterstoffluoridezuur. Ammoniumbisulfide wordt gebruikt als het wenselijk is om gevaren

uit de weg te gaan die kleven aan het gebruik van waterstoffluoridezuur. Fluorboorzuur en kiezelfluorwaterstofzuur kunnen eveneens dienen als alternatieven voor waterstoffluoridezuur. Een basisch bad kan eveneens worden gebruikt voor chemisch glanzen. Dit bad bestaat uit 20 kg natriumnitraat, 15 kg natriumnitriet, 25 kg natriumhydroxide en 20 kg water. Een aluminium voorwerp wordt gedurende één tot vijf minuten ondergedompeld bij een badtemperatuur van 90 tot 140°C. Uitsteeksels, dalen en krassen worden verwijderd en het reflecterend vermogen neemt toe.

8.1.1 Fosfor-salpeterzuurbaden

Van alle baden worden de geconcentreerde fosfor-salpeterzuurbaden wel het meest gebruikt. In plaats van het salpeterzuur kan er gebruik worden gemaakt van alkalinitraten. Azijnzuur, koperzouten en andere toevoegingen worden wel gebruikt in sommige fosforsalpeterzuurbaden. Naarmate het gehalte aan toevoegingen stijgt, wordt de controle van het bad steeds complexer. Uit oogpunt van economie werken sommige fosforsalpeterzuurbaden met een aluminiumfosfaatgehalte in de buurt van het toegestane maximum van 10 tot 12%, bij een gehalte aan opgelost aluminium van ongeveer 40 g/l. Dit is vlak bij het verzadigingspunt, waarbij neerslag van deze verbinding op het werkstuk etspatronen vormt. Toevoeging van oppervlakteactieve stoffen verhoogt de hoeveelheid verwijderd metaal onder bepaalde omstandigheden. Oppervlakteactieve stoffen bevorderen de glanzende werking en onderdrukken de ontwikkeling van dampen. Azijnzuur en zwavelzuur wijzigen in geval van geconcentreerde-zuurbaden de verhouding tussen fysische eigenschappen van het bad en de badsamenstelling en compliceren daarmee de controle. Azijnzuur verdampt snel uit het bad. Kleine concentraties zware metalen in het bad versterken het glanzende effect, in het bijzonder bij legeringen met een verwaarloosbaar kopergehalte. Koper kan in het bad terecht komen als gevolg van een van drie manieren:

- het rechtstreeks oplossen van een kleine hoeveelheid koper;

- toevoeging van een kleine hoeveelheid van een koperverbinding, zoals 0,01 tot 0,02% kopernitraat;

- het gebruik van rekken die zijn gemaakt van een aluminium-koperlegering.

Er komt koper in het bad terecht, als er legeringen moeten worden geglansd zoals 2024 en 7075, die hoge percentages koper bevatten. Buitensporige hoeveelheden koper kunnen uit het bad neerslaan. Fosforsalpeterzuurbaden worden niet aanbevolen voor het glanzen van legeringen die silicium bevatten. Overmatig oplossen veroorzaakt uitscheiding van onopgelost silicium, dat neerslaat op het werkstukoppervlak en dat zich door middel van spoelen maar moeilijk laat verwijderen. Als er hoog-siliciumhoudende legeringen worden geglansd, dan verdient toevoeging van 1 tot 2% waterstoffluoride aan het bad aanbeveling. De geleidelijke opzameling van andere metalen in het bad, afkomstig van de diverse behandelde aluminiumlegeringen, geeft geen moeilijkheden zolang de hoeveelheid opgelost aluminium de oplosbaarheidsgrens maar niet overschrijdt.

Als dat gebeurt dan slaat er aluminium neer en veroorzaakt aldus ook neerslag van sporenelementen die moeilijk van het werkstukoppervlak zijn te verwijderen. Verontreiniging van het bad door meer dan minieme hoeveelheden polijstmiddelen en andere stoffen moet worden vermeden. Deze verbindingen kunnen overmatig schuimen van het bad veroorzaken en kunnen de reflecterende werking nadelig beïnvloeden. Er moet gebruik worden gemaakt van fosforzuur dat vrij is van fluoriden, arseniden en andere verontreinigingen die schadelijk kunnen zijn voor het proces. Nauwgezette controle van de gehaltes aan salpeterzuur en water, nodig voor optimaal chemisch glanzen, is moeilijk vanwege de snelle verdamping van deze vloeistoffen en vanwege de tijd die nodig is voor chemische analyse van het bad. Er is een controlemethode ontwikkeld, die enerzijds berust op een elektronisch apparaat dat het gehalte aan salpeterzuur in de gaten houdt en anderzijds op meting van de soortelijke massa en viscositeit. Meeslepen vormt een belangrijke factor in de kosten van chemisch glanzen.

De hoeveelheid oplossing en het gewicht van de chemicaliën die verloren gaan als gevolg van meeslepen hangen samen met de soortelijke massa en de viscositeit van de oplossing. Meeslepen kan worden beperkt door het bad op hogere temperatuur te laten werken, maar door deze maatregel kan de mate van etsing tijdens overhevelen van het werkstuk naar het spoelbad vergroten alsmede de snelheid waarmee aluminium oplost verhogen en de verdamping van salpeterzuur en water bevorderen. Tussentijdse etsing kan worden omzeild door snelle overheveling naar het spoelbad, en de mate waarin aluminium in oplossing gaat, kan worden beperkt door een kortere dompeltijd te hanteren. In het algemeen is een bedrijfstemperatuur van 85° tot 100°C bevredigend, gesteld dat er sprake is van handhaving van een optimale badsamenstelling, inclusief toevoegingen. Verdamping van salpeterzuur en water is bij deze temperatuur evenmin buitensporig. Azijnzuur verlaagt eveneens tussentijdse etsing, maar dit zuur verdampt juist weer snel uit het bad. In sommige baden wordt er gebruik gemaakt van oppervlakteactieve stoffen om de ontwikkeling van damp te onderdrukken. Ze kunnen echter aanleiding geven tot schuimen en ze verhogen de mate van meeslepen. Oppervlakteactieve stoffen maken ook dat het werkstuk sterker oplost. Er moet rekening worden gehouden met de vorming van warmte die gepaard gaat met hoge oplossnelheden bij het regelen van de badtemperatuur binnen het voorgeschreven temperatuursinterval. Roeren is bevorderlijk voor het handhaven van een gelijkmatige temperatuur en samenstelling overal in het bad alsmede voor een snelle afvoer van reactieproducten en verversing van reactanten aan het oppervlak van het werkstuk. De bevredigendste methode is mechanische roering en het bewegen van het werkstuk in een elliptisch patroon. Er wordt ook veel gebruik gemaakt van doorborrelen met lucht, maar dat moet wel op de juiste wijze worden gestuurd.

Kleine luchtbelletjes veroorzaken een bovenmatig verlies van vluchtige zuren ten gevolge van verdamping en tevens een overmaat aan nitreuze dampen. Grote luchtbellen zijn goed voor de vorming van een gelijkmatige badtemperatuur en ze leveren voldoende beroering. Bovenmatige roering van het bad kan putten en strepen op het werkstuk veroorzaken, dus moet het roeren altijd gematigd zijn. Het bad moet goed worden geventileerd om de kwalijke dampen te verdrijven. Een afvoer van ongeveer 90 m3/min per vierkante meter wateroppervlak is voldoende. Water moet warm zijn en worden geroerd met lucht. De dampen kunnen worden afgevoerd door middel van een ventilator of een stoomstraal. Dampafscheiders zijn vereist als de dampen niet in de atmosfeer kunnen worden afgevoerd. Om de dampen te reinigen wordt gebruik gemaakt van nevels van verdunde oplossingen van bijtende soda, waarna het zuur wordt geneutraliseerd.

8.1.2 Fosfor- en fosforzwavelzuurbaden

Geconcentreerde oplossingen van fosforzuur bij een bedrijfstemperatuur boven 80°C waren de eerste baden voor het glanzen van aluminium. Een effectiever bad, dat een glanzende werking paart aan een glanzende, is er een die bestaat uit 75 vol% fosforzuur en 25 vol% zwavelzuur. Dit bad, wat werkt bij een temperatuur van 90° tot 11 0°C gedurende 30 seconden tot 2 minuten, levert een diffuse maar heldere afwerking. Bij enkele samenstellingscondities en badtemperaturen blijft er een witte film bestaande uit fosfaatzouten achter op het werkstukoppervlak na behandeling in een van deze baden. De film moet worden verwijderd met behulp van een hete (60° tot 70°C) waterige oplossing van chroom- en zwavelzuur. De samenstelling van deze zuuroplossing is niet kritisch en mag variëren van 2 tot 4 gew% CrO3 en 10 tot 15 gew% H2SO4.

8.2 Elektrolytisch glanzen

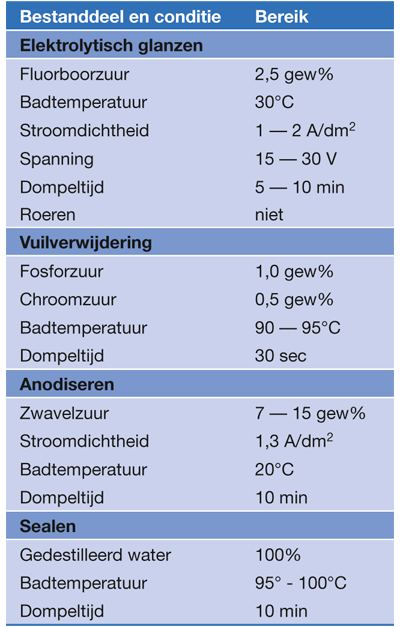

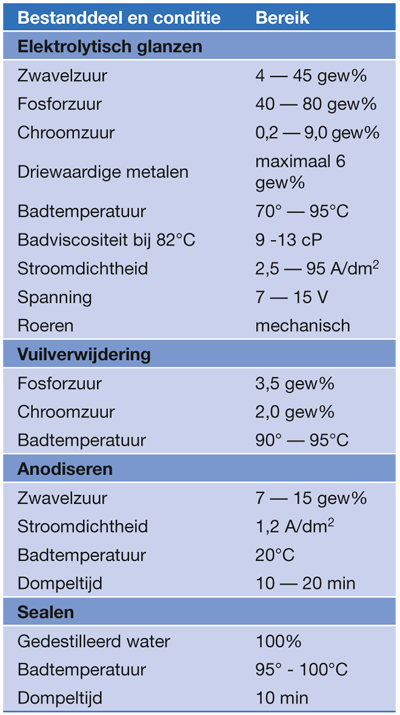

Na een voorbehandeling, die bestaat uit poetsen, dompelen in een geïnhibiteerd basisch reinigingsmiddel en grondig afspoelen, wordt het werkstuk ondergedompeld in het elektrolytische polijstbad, waardoorheen een stroom wordt gestuurd, en waar het werkstuk als anode is geschakeld. De bedrijfsomstandigheden voor elektrolyten die worden gebruikt voor elektrolytisch glanzen worden zo gekozen, dat ze de gewenste selectieve oplossing geven en ze kunnen variëren voor optimale resultaten voor verschillende legeringen. Tabel 5 geeft de bedrijfscondities en geschikte nabehandeling voor elektrolytisch glanzen in fluorboorzuur.

Tabel 5. Samenstelling en condities van fluorboorzuurbad voor elektrolytisch glanzen.

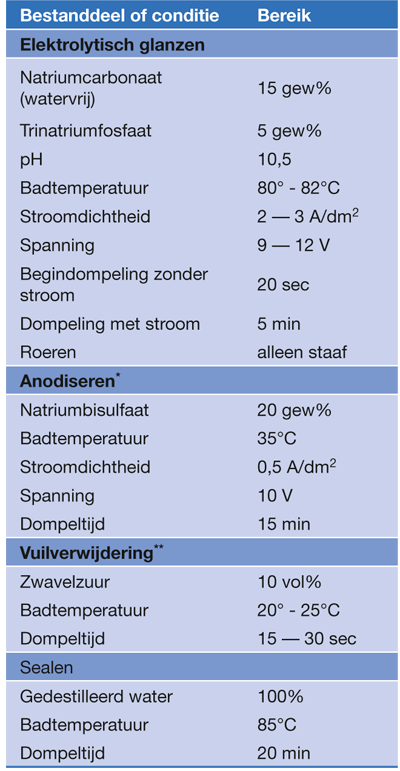

Dit proces kan worden gebruikt voor spiegelende en diffuse reflectoren, producten die zijn gemaakt van hoogzuiver aluminium (99,99%) in combinatie met tot maximaal 2% Mg en producten die zijn vervaardigd van zuiver aluminium (99,7 tot 99,9%). Natriumcarbonaat elektrolyt wordt gebruikt voor het glanzen van spiegelende reflectoren, sierlijsten voor automobielcarrosserieën, siervoorwerpen en juwelen. Het kan ook worden gebruikt voor producten, die zijn gemaakt van hoogzuiver aluminium in combinatie met tot maximaal 2% Mg, producten van zuiver aluminium en producten die zijn gemaakt van de volgende commerciële legeringen (volgorde van afnemende afwerkingskwaliteit): 5457, 5357, 6463, 6063, 5052, 11 00, 5005, 3003 en 6061. De bedrijfscondities voor natriumcarbonaat en geschikte nabehandelingen, zijn vermeld in tabel 6. Tabel 7 geeft de bedrijfscondities en geschikte nabehandelingen voor zwavel- fosfor-chroomzuur. Zwavel-fosfor chroomzuur wordt primair gebruikt voor het macroglanzen ter gehele of gedeeltelijke vervanging van mechanisch glanzen. Andere toepassingen omvatten architectonische versieringen, siervoorwerpen, sieraden producten die zijn gemaakt van commerciële legeringen.

8.3 Keuze tussen chemisch en elektrolytisch glanzen

Chemisch en elektrolytisch glanzen zijn in wezen selectieve oplosprocessen, waarbij uitstekende punten op een ruw oppervlak sterker worden aangetast dan lager gelegen delen. Een belangrijk aspect van deze processen is hun vermogen om een oppervlaktelaagje van het metaal te verwijderen dat is verontreinigd met oxiden en sporen van schuuren polijstmiddelen, of andersoortige insluitsels, terwijl tegelijkertijd het oppervlak glanzend wordt gemaakt.

Tabel 6. Samenstelling en condities voor nabehandeling in natriumcarbonaat.

Tabel 7. Samenstelling en condities voor nabehandeling in zwavel-fosfor-chroomzuur.

8.3.1 Metallurgische factoren

Samenstelling, oriëntatie en grootte van de individuele korrels in een werkstuk zijn rechtstreeks van invloed op de gelijkmatigheid waarmee materiaal tijdens de behandeling in oplossing gaat. Fijnkorrelig materiaal heeft verreweg de voorkeur voor chemisch en elektrolytisch glanzen. De beste resultaten worden behaald met legeringen die een gelijkmatige chemische samenstelling bezitten en waar geen bestanddelen met afwijkende elektrochemische potentialen worden uitgescheiden gedurende noodzakelijke warmtebehandelingen. De legeringen dienen verder van dien aard te zijn dat vervormen slechts betrekkelijk geringe schadelijke effecten sorteert. Het is van belang om bij de fabricage van het metaal te zorgen voor fijnkorrelig materiaal en oppervlakken die vrij zijn van defecten, zoals uitscheidingen, oxide-insluitsels, overlappen, matrijsafdrukken en vlekken.

8.3.2 Optische factoren

In het algemeen geldt dat de hoogste totale en spiegelende reflectie van een geglansd oppervlak wordt verkregen met zuiver aluminium dat een fijne korrelstructuur bezit. Reflectie, zowel algemeen als spiegelend, neemt af naarmate het gehalte aan legeringselementen stijgt. Magnesium heeft een geringe invloed op de reflectie. De invloed van de legeringselementen varieert sterk met de verschillende polijstprocessen. Bij enkele toepassingen worden de gepolijste oppervlakken beschermd door een deklaag. De meeste oppervlakken die chemisch of elektrolytisch zijn gepolijst zijn geanodiseerd om een heldere, kleurloze, beschermende oxidelaag te verkrijgen. Voor veel decoratieve toepassingen wordt de anodiseerlaag vervolgens gekleurd.

8.3.3 Toepassingen

Toepassingen van chemisch en elektrolytisch glanzen zijn functioneel en decoratief van aard. Ze omvatten sieraden, scheermessen, autocarrosseriedelen, schrijfgerei, zoeklichtreflectoren, cadeauartikelen, architectonische versieringen, huishoudelijke artikelen en warmtereflectoren voor gebruik in de ruimtevaart. Chemisch en elektrolytisch glanzen kan worden gebruikt voor en na polijsten, als een tussenbewerking, of voor het geheel of gedeeltelijk vervangen van polijsten. Bij processen waar glanzen wordt gebruikt als vervangen van glanzen, wordt aluminium in vrij hoge mate verwijderd, 25 μm of meer.

Bij processen waar glanzen de laatste bewerkingsstap vormt, wordt het metaal veel minder krachtig opgelost, er is dan sprake van 3 tot 13 μm verwijderd metaal. Zulke procedures worden in hoofdzaak toegepast op hoogzuiver aluminium met maximaal 2% Mg en op zuiver aluminium.

8.3.4 Chemisch versus elektrolytisch glanzen

Vanwege de verbeteringen in de chemische glansprocessen, zijn de hiermee behaalde resultaten gelijk aan die welke met elektrolytisch glanzen worden behaald, met uitzondering van de reflectortypeafwerkingen op hoogzuiver en zuiver aluminium. Begin- en bedrijfskosten voor apparatuur liggen lager dan die voor elektrolytisch glanzen, omdat er geen elektrische energie en bijbehorende apparatuur nodig is. Chemisch glanzen kan worden gebruikt voor tal van legeringen. Elektrolytische glansprocessen kunnen gepaard gaan met lage chemische kosten, omdat de gebruikte chemicaliën goedkoper zijn en omdat de baden nog goed werken bij hoge niveaus opgelost aluminium. Andere voordelen van sommige baden zijn de chemische stabiliteit van de oplossing en het vermogen van het bad om continu optimaal te werken gedurende lange periodes en met betrekkelijk simpele controle.

8.3.5 Voordelen boven polijsten

In prestaties en economie bieden chemisch en elektrolytisch glanzen de volgende voordelen boven polijsten:

Prestaties:

- Er worden geen verontreinigingen in het metaaloppervlak geïntroduceerd. Chemische en elektrolytische processen verwijderen juist verontreinigingen die in sporen hoeveelheden aanwezig zijn op het metaaloppervlak of daarin zijn ingebed. Aldus behandelde oppervlakken bezitten betere totale en spiegelende reflectantie.

- Geanodiseerde en met kleurstof gekleurde oppervlakken die chemisch of elektrolytisch zijn geglansd bezitten een helderheid, glinstering en diepte die onbereikbaar zijn met gepolijste oppervlakken. Anodiseren vermindert de reflectantiewaarden van chemisch en elektrolytisch geglansde oppervlakken minder dan het geval is bij gepolijste oppervlakken.

- Chemisch en elektrolytisch glanzen van aluminium alvorens te galvaniseren verbetert de hechting en

- continuïteit van de galvanische laag. Hierdoor verbeteren ook de corrosieweerstand en levensduur.

8.3.6 Economie

- Arbeidskosten zijn lager dan die van polijsten.

- Processen zijn makkelijk aan te passen aan werkstukken die vanwege hun vorm ongeschikt zijn voor automatische polijstmachines en voor werkstukken waarvan een groot deel van het totale oppervlak moet worden gepolijst. Aanpassingen aan automatische polijstmachines om werkstukken met verschillende vormen te kunnen bewerken kunnen duurder zijn dan wijzigingen in de rekken voor de chemische en elektrolytisch baden voor zulke werkstukken.

- Inpassen van de processen in een automatische anodiseer- of galvaniseerlijn kan resulteren in besparingen in termen van ruimte, apparatuur en bewerkingen en er kunnen een of meer reinigings- of beitsbehandelingen achterwege blijven in de voorbehandelingscyclus. Ontbramen kan soms geheel vervallen vanwege de hoge mate van metaalverwijdering op randen en hoeken.

9. Stroomloos metalliseren

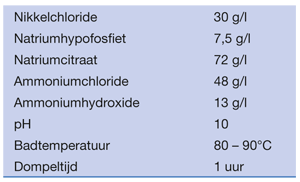

Stroomloos metalliseren, vaak chemisch metalliseren genoemd, verwijst naar een niet-elektrolytisch proces dat chemische reductie inhoudt, waarbij metaal wordt neergeslagen in aanwezigheid van een reduceermiddel. Neerslag kan op vrijwel elk type materiaal plaatsvinden, zelfs op de houder van de metalliseeroplossing zelf. Voor tal van toepassingen wordt nikkel op een aluminium ondergrond neergeslagen, waarvan de geometrie ongeschikt is voor galvaniseren. Stroomloos metalliseren is echter veel duurder dan galvaniseren. Tabel 8 geeft de samenstelling en werkingscondities van een typisch stroomloos-nikkelbad.

Tabel 8. Samenstelling en condities voor een typisch stroomloos-nikkelbad.

Nikkelneerslagen die met zo’n bad worden verkregen bevatten ongeveer 6 gew.% P en zijn niet zo geschikt als basis voor verchromen. De in de tabel gegeven dompeltijd geldt voor laagdiktes van 50 μm en hoger.

Zilver kan met het stroomloze proces op geanodiseerd aluminium basismateriaal worden neergeslagen. De

procedure bestaat uit het ontvetten van het geanodiseerde oppervlak, even dompelen in verdund zoutzuur, afspoelen met water en het werkstuk dan dompelen in een verzilver oplossing. Voor verzilveren is een mengsel van twee oplossingen nodig. De eerste bestaat uit 3,33 ml van een 10% zilvernitraatoplossing waaraan net zo lang een 7,5 vol.% ammoniumhydroxideoplossing wordt toegevoegd, totdat de eerst gevormde neerslag weer in oplossing gaat, waarna een overmaat van 40 ml van een ammoniumhydroxideoplossing wordt toegevoegd. De tweede oplossing wordt gemaakt door 80 g Rochelle-zout of 40 g kaliumcitraat toe te voegen aan water tot een totaal volume van 330 ml. De oplossingen worden gefilterd en pas vlak voor gebruik met elkaar gemengd.

10. Verven

Het verschil tussen het verven van aluminium en het verven van ijzer en staal is hoofdzakelijk gelegen in de voorbehandelingsmethode. Aluminium is een uitstekend geschikte ondergrond voor organische deklagen indien het oppervlak goed is gereinigd en voorbehandeld. Voor veel toepassingen, zoals decoratief werk binnenshuis, kan de deklaag rechtstreeks op een schoon oppervlak worden aangebracht. De prestaties van de toplaag worden echter aanzienlijk verbeterd als er gebruik wordt gemaakt van een geschikte grondlaag, zoals bijvoorbeeld een zinkchromaat. Voor gebruik buitenshuis of voor gebruik binnenshuis waar de kans bestaat op stoten of schuren, is een oppervlaktebehandeling zoals anodiseren of een chemische conversielaag vereist voorafgaand aan het aanbrengen van een grondlaag en toplaag. Anodiseren in zwavelzuur of chroomzuur geeft een uitstekend oppervlak voor organische deklagen. Een dunne anodiseerlagen is voldoende als ondergrond voor verfsystemen. Decoratieve delen van huishoudelijke apparaten worden doorgaans eerst geanodiseerd voordat ze worden geverfd, om zeker te zijn van goede verfhechting gedurende een lange tijd. Als slechts gedeeltes van het oppervlak van een verflaag worden voorzien voor decoratieve effecten, dan wordt het werkstuk geanodiseerd in zwavelzuur. De anodiseerlaag beschermt dan de ongeverfde gedeeltes van het oppervlak. Conversielagen zijn goedkoper dan anodiseerlagen en ze verschaffen een goede ondergrond voor verf en ze verbeteren de levensduur van de verf door vertragen van corrosie van de aluminium ondergrond. Adequate bedekking van het gehele oppervlak door de conversielaag is van belang voor goede verfhechting.

11. Emailleren

Glas- of porselein-email bestaat uit een mengsel van anorganische oxiden die worden samengesmolten tot een glasachtige massa met hoog smeltpunt. De uitgangsmaterialen kunnen bestaan uit borax, kwarts, fluorspaat, veldspaat maar ook uit verscheidene metallische nitraten en carbonaten alsmede de oxiden van zware metalen als lood, nikkel, kobalt, antimoon, tin of mangaan. Glas-email wordt bereid door de ingrediënten in poedervorm met elkaar te mengen en dat mengsel tot boven zijn smeltpunt te verhitten waarna de aldus ontstane vloeistof wordt uitgegoten in koud water. Het resultaat is versplinterd glas dat bekend staat als frit. Dat wordt vervolgens in een kogelmolen vermalen en tot een suspensie gemaakt met water, zweefmiddelen, vulstoffen en pigmenten. Het geheel is dan geschikt om op een metaaloppervlak te worden aangebracht. Nadat het metaal hiermee gelijkmatig is bedekt, wordt het emaille verhit en worden de vluchtige bestanddelen uitgedreven. Vervolgens wordt het metaal afgekoeld, waarbij het emaille een gladde glasachtige deklaag vormt die inert is, buitengewoon goed bestand is tegen atmosferische corrosie, zuren en basen, bovendien een hoge weerstand heeft tegen schurende inwerking en zeer slagvast is. De gangbare emailtypen met samenstellingen zoals hierboven beschreven, smelten bij temperaturen variërend van 700° tot 1000°C en ze zijn geschikt voor ijzer, staal, koper en koperlegeringen.

Aluminiumlegeringen smelten in de regel al bij 570 660°C, afhankelijk van hun samenstelling en kunnen in de regel niet worden verhit boven 550°C. Hiervoor zijn dan ook speciale emailles of applicatiemethoden vereist. Al in 1917 waren er emailles beschikbaar voor gebruik op aluminium en zijn legeringen en er wordt al in 1929 gewag gemaakt van het emailleren van gegoten aluminium panelen voor architectonische doeleinden. Het duurde echter tot na de Tweede-Wereldoorlog dat emailleren van aluminium echt werd ontwikkeld en dat er speciale emailles in de handel kwamen. Het tekort aan ijzer en staal gedurende de late jaren veertig bevorderde het gebruik van emaille voor het beter verkrijgbare aluminium voor vaatwerk, badkamer- en keukenapparatuur, koelkastomhulsels, lampfittingen enzovoort. Met de expanderende wederopbouw, zowel in Amerika als in Europa, werd geëmailleerd aluminium ook gebruikt voor panelen in de bouw en voor verkeersborden. Lang niet alle vroege toepassingen van geëmailleerd aluminium hadden succes en in een land als Groot-Brittannië bleef het gebruik in de bouw uiterst beperkt. Het is waarschijnlijk dat dit gebrek aan succes deels samenhing met het gebruik van dezelfde procesapparatuur en controletechnieken die ook werden toegepast voor het emailleren van staal en gietijzer. De noodzaak van een aangepaste behandeling van aluminium werd echter onderkend en fabrikanten van vaatwerk introduceerden productielijnen die exclusief voor de behandeling van aluminium zijn ontworpen.

In de Verenigde Staten is het gebruik van geëmailleerde panelen voor de bouw algemeen aanvaard en er wordt melding gemaakt dat tot 1968 al meer dan een half miljoen vierkante meter is verwerkt in gebouwen, op verscheidene plaatsen in het land. De snelle ontwikkeling van uiterst duurzame organische deklagen heeft een verdere ontwikkeling van het emailleren van aluminium beperkt. Behalve zijn lage smeltpunt vormt ook de hoge lineaire uitzettingscoëfficiënt van aluminium een hindernis bij het emailleren. Deze uitzettingscoëfficiënt is met 20 tot 24 x 10-6m /°C meer dan tweemaal die van de emailles die gewoonlijk voor ferrometalen worden gebruikt. Emailles met uitzettingskarakteristieken die dichter in de buurt liggen van die van aluminium zijn dan vereist, wil men het ontstaan van buitensporige trek/rekwaarden aan het grensvlak metaal/emaille dat kan leiden tot afschilferen of barsten van de emaillaag, voorkomen. Aangezien alle emailles betrekkelijk zwak onder trek maar sterk onder druk zijn, is het gebruikelijk dat ze zodanig worden geformuleerd dat ze uitzettingswaarden geven die iets lager zijn dan die van het basismetaal. De betere hechtingseigenschappen van emaille op aluminium, tezamen met de geringere laagdikte die nodig is voor toereikende bedekking, verkleinen de mogelijkheid van het begin van afschilferen of splijting en staan het gebruik toe van grotere uitzettingsverschillen dan die mogelijk zijn met andere metalen. Een gunstige factor bij de behandeling van aluminium is de aanwezigheid van een natuurlijke oxidelaag. Het mechanisme volgens welke emaille hecht aan het metaal is nog niet helemaal duidelijk, maar schijnt af te hangen van de binding tussen metaal en deklaag met het oxide van het metaal. In het geval van koper is aangetoond dat er Cu(II)oxide ontstaat, en in geval van ferrometalen zijn er aanwijzingen dat er kobalt- en nikkeloxiden worden gevormd tijdens verhitten van het emaille die bijdragen tot hechting. Bij aluminium is er sprake van binding tussen de emaille en de iets poreuze, waterhoudende luminiumoxidelaag, die gedeeltelijk oplost in het sterk basische emaille. De hechting van glasachtige emaille op 6063-extrusies is bestudeerd.

Er werd geconstateerd dat goede hechting en weerstand tegen afsplijten diffusie vereist van aluminium of aluminiumoxide in het emaille, zonder dat hierbij reactieproducten ontstaan. En de resulterende brede diffusiezone bleek niet onderhevig aan chemische aantasting en was sterker dan het emaille. Daar staat tegenover dat deze bevredigende hechting nadelig werd beïnvloed door preferente diffusie van magnesium en er kon een hoog gehalte aan magnesium en andere reactieve producten worden geïdentificeerd in de diffusielaag in geval van een afgespleten laag. Uit ander onderzoek kwam naar voren dat magnesium alleen in de vorm van tweefasendeeltjes aanwezig mag zijn in de aluminium ondergrond. Uit dit onderzoek kwam ook het belang naar voren van een desoxidatiebehandeling om magnesiumhoudende verbindingen selectief van het aluminium oppervlak te verwijderen. Het gebruik van een zuur desoxidatiemiddel op basis van chromaat, gevolgd door een basische chromaatconversielaag voor Al-Mg- Si-legeringen werd aanbevolen. Zo’n chromaatrijke laag verhindert verdere diffusie van magnesium naar het metaaloppervlak tijdens verhitten. Bij de emailtypen die in gebruik zijn voor aluminium is het smeltpunt van het materiaal omlaag gebracht door toevoeging van lood en/of alkalimetalen. Laatstgenoemde bezitten de bijkomende eigenschap dat ze de uitzettingscoëfficiënt verhogen.

11.1 Selectie van legeringen

Van het grote aantal commercieel verkrijgbare aluminiumlegeringen zijn er maar enkele geschikt voor emailleren en sommige vereisen een chemische voorbehandeling ter verzekering van maximale hechting tussen emaille en metaal. Enkele van de legeringsbestanddelen van aluminiumlegeringen kunnen een vernietigende invloed hebben op de hechting van het emaille, hetzij tijdens het branden of na verouderen in een corrosieve atmosfeer. In het algemeen bleek dat hoe zuiverder het gebruikte aluminium des te makkelijker het was om een duurzame emaillaag aan te brengen. De brandtemperatuur voor de emaillaag is hoger dan de zachtgloeitemperatuur van aluminiumlegeringen en het is noodzaak om die legering te kiezen die de kleinst toegestane vervorming oplevert tijdens branden. Het 99% zuivere aluminium (legering 1100) wordt gebruikt voor toepassingen waarbij de mechanische verzwakking van het metaal die optreedt tijdens branden aanvaardbaar is. De 1,25% mangaanhoudende legering (3003) wordt gebruikt als na het branden iets hogere mechanische eigenschappen worden geëist. Deze legering hardt tijdens koudbewerken, maar gedurende het branden van het emaille treedt er zachtgloeiing op. De warmtebehandelbare magnesiumsiliciumlegeringen, zoals 6061, 6062 en 6063, vertonen niet zo’n drastische daling in mechanische eigenschappen, maar ze zijn niet zo makkelijk te emailleren als de zuiverder typen. Deze legeringstypen hadden tijdens gebruik nogal eens last van afsplijten van de emaillaag Er is geopperd dat dit wordt veroorzaakt door het begin van smelting van het metaal dat wordt geassocieerd met de aanwezigheid van magnesium dat niet in de gebonden toestand van Mg2Si verkeert. Toevoeging van 0,5-2,5% silicium bovenop wat nodig is om een binding aan te gaan met het aanwezige magnesium geeft, naar men zegt, betere hechting van het emaille en wordt beschermd door een Brits patent. Er wordt ook beweerd dat legeringen met een Mg/Siverhouding van minder dan 1,73 (dus met overmaat silicium) soms kunnen worden geëmailleerd zonder enige andere voorbehandeling dan een afdoende reiniging.

In de literatuur wordt er een aluminiumzink- magnesiumextrusielaag (X1714) beschreven, die beschikt over goede emailleereigenschappen en verbeterde mechanische eigenschappen na veroudering bij kamertemperatuur. Voor aluminium- zink-magnesium- en magnesiumsiliciumlegeringen wordt een voorbehandeling aanbevolen met chromaat Er is een aantal beklede legeringen in de vorm van dunne plaat ontwikkeld, die voornamelijk is bedoeld voor architectonische toepassingen. Deze plaatvormige producten hadden als kern een warmtebehandelbare legering die zorgde voor goede mechanische eigenschappen en ze hadden een bekleding van een aluminiumlegering waarop het emaille een hoge mate van hechting aan de dag legde, zonder dat daar een chromaatvoorbehandeling aan te pas hoefde te komen. Natuurlijk verouderende Al-Zn-Mglegeringen, bekleed met technisch zuiver aluminium zijn ontwikkeld voor vaatwerk. Dergelijke legeringen kunnen zich herstellen tot 90% van hun sterkte van voor emailleren, zonder de noodzaak van kunstmatig verouderen. Permanente-vorm- en zandgietwerk van legeringen AA43, 44 en 356 kunnen met bevredigende resultaten worden geëmailleerd, gesteld dat ze goed zijn en beschikken over een goede oppervlakteafwerking. Spuitgietstukken worden doorgaans niet geëmailleerd vanwege hun porositeit onder het oppervlak.

11.2 Voorbehandeling

De keuze van voorbehandeling voor emailleren zal hoofdzakelijk worden beheerst door de legeringssamenstelling van de te verwerken legering, maar zoals met andere vormen van metaalafwerking: de reinheid van het oppervlak dat moet worden bekleed is essentieel. In de literatuur worden waarden genoemd voor organische verontreiniging van plaatmetaal ter grootte van slechts 0,43 mg/dm2 koolstof, die de hechting van een emaillaag zou verhinderen. Een conventionele waterbreektest zou op dit verontreinigingsniveau nog een bevredigend resultaat laten zien. Dit houdt dus in dat het verkrijgen van een goed hechtende emailleerlaag zeer gevoelig is voor organische verontreinigingen. De legeringen 1100, 3003 en bekleed plaatmetaal vereisen in het algemeen alleen een grondige reiniging met een organisch oplosmiddel en/of een licht basische oplossing. Na basisch reinigen vereist het aluminium een ontvlekkingsbehandeling in een zuuroplossing (bijvoorbeeld 20% salpeterzuur), gevolgd door een laatste spoeling met gedemineraliseerd of gedestilleerd water.

Watervlekken in combinatie met opgedroogde resten afkomstig van het spoelbad kunnen plaatselijke onthechting van het emaille veroorzaken. Hevig verontreinigde oppervlakken kunnen kogelstralen van node hebben, en voorbranden van het metaal tussen 400 en 500°C levert een uniforme oxidelaag op die behulpzaam is bij de hechting van het emaille. Aluminium-magnesium-silicium- en aluminium-magnesium-zinklegeringen vereisen een chemische oxidatiebehandeling voordat ze worden geëmailleerd. Bij de Du Pont-voorbehandelingsmethode worden de werkstukken eerst gereinigd door ze in een 0,6% oplossing

van zwavelzuur te dompelen, die een kleine hoeveelheid bevochtigingsmiddel bevat. Vervolgens worden ze, na spoelen in water, ondergedompeld in een basische chromaatoplossing die bij benadering 2% chroomzuur, 8,0% natriumhydroxide en 15,0% kaliumdichromaat bevat. Gietlegeringen worden gedurende 7 minuten bij 40°C behandeld en kneedlegeringen gedurende 4 minuten bij 50°C. Na afspoelen met water en drogen worden de behandelde werkstukken voorgebrand op 400-500°C.

Gietstukken die regelrecht van de gieterij naar de emailleerderij gaan zijn vaak schoner dan kneedstukken, maar ze vertonen een neiging tot ontvochtiging tijdens het branden. Dit kan worden rechtgezet door eerst te beitsen in bijtende soda gevolgd door even dompelen in 50% salpeterzuur. Ook salpeterzuur fluorwaterstofzuurmengsels blijken geschikt te zijn, met name voor de behandeling van siliciumhoudende legeringen. Gietstukken die betrekkelijk grote hoeveelheden koper of mangaan bevatten, blijken ongeschikt voor emailleren. Elektronenmicroscopisch onderzoek van verscheidene dwarsdoorsneden

van het aluminium/emailgrensvlak toonde variaties in microstructuur. Proefstukken met goede weerstand tegen afsplijten van de emaillaag vertoonden een gelijkmatige ononderbroken overgang van aluminium naar emaille, terwijl proefstukken met geringe weerstand tegen afsplijting een laag vertoonden van wisselende continuïteit.

11.3 Applicatiemethoden

Handmatig of automatisch spuiten zijn de gebruikelijkste methoden voor het aanbrengen van emaille op aluminium. Emaille is aangebracht door bevloeien, bezinken, of door het werkstuk in de natte suspensie te dompelen. Minder vaak wordt het emaille in droge toestand aangebracht met behulp van een spuitpistool voor poeder. Elektrostatisch spuiten van emaille wordt vaak toegepast zowel in Europa als in de Verenigde Staten. Van recenter aard zijn pogingen in de richting van elektroforetisch neerslaan van emaille. Er wordt wel gebruik gemaakt van tot in de nabijheid van de smelttemperatuur van het emaille voorverhit metaal, maar gewoonlijk wordt het emaille aangebracht bij kamertemperatuur en gebrand als het nog nat is. Dit is belangrijk om haarscheurtjes en blazen te vermijden.

11.4 Branden

Deze behandeling wordt het best uitgevoerd in een moffeloven bij temperaturen die variëren met de emailsamenstelling en liggen tussen 500 en 550°C. Het branden van emaille op aluminium luistert nauwer dan in geval van andere ondergronden en de oventemperatuur moet binnen ± 10°C kunnen worden geregeld. Dit is met name van belang als de brandtemperatuur in de buurt ligt van het smeltpunt van de legering, of dat het werkstuk zou kunnen vervormen of dat de mechanische eigenschappen nadelig kunnen worden beïnvloed. In de moffeloven moet de lucht voldoende circuleren om oververhitten van delen van de werkstukken tegen te gaan. Voor dit doel moet zoveel als mogelijk gebruik worden gemaakt van gefilterde lucht. De aanwezigheid van waterdamp in de ovenatmosfeer verbetert het uiterlijk alsmede de chemische duurzaamheid van emaillagen op aluminium en heeft geen nadelige invloed op de neiging tot

afschilferen.

Een buitensporige hoeveelheid zwavel in de ovenatmosfeer kan aanleiding geven tot vorming van vrij grote blaasjes in de emaillaag. Zwavel kan zowel van het emaille zelf (van sulfaten of sulfiden) als van de gebruikte brandstof afkomstig zijn. Branden wordt normaal gedurende 7-15 minuten volgehouden bij 550 - 560°C voor niet-loodhoudend emaille en bij 520 - 580°C voor loodhoudend emaille. De tijd is niet bepaald kritisch,

maar het is wel essentieel dat de werkstukken de verlangde temperatuur aannemen en dat de tijd lang genoeg is om zeker te zijn van volledige aaneensmelting van het emaille. Soms wordt gewag gemaakt van 20-30 minuten branden van gelood emaille en soms wordt ook wel een tijdsduur van 60 minuten genoemd, dat met slechts een lichte achteruitgang van de kleurintensiteit gepaard ging van een gekleurd emaille op een kleurloze grondlaag. In een continue oven worden de werkstukken snel voorverhit tot 450°C en ze bereiken nagenoeg onmiddellijk 560°C zodra ze in het feitelijke brandgedeelte arriveren. De tijd om af te koelen tot kamertemperatuur bedraagt circa 5 minuten.

De ovens kunnen variëren van elektrische convectie- en stralingstypen tot gasgestookte pijpenovens, waarvan eerstgenoemde de algemeen geschiktste zijn. De brandtemperatuur is van invloed op de emailkeuze voor specifieke aluminiumlegeringen. Zo maken de hogere temperaturen die nodig zijn voor het branden van niet-loodhoudende emailles ze ongeschikt voor aluminiumlegeringen die zware metalen bevatten en warmtebehandelbaar zijn. Het is van belang dat zulke legeringen, die geen oplosgloeiing ondergaan, tevens worden zachtgegloeid bij de brandtemperatuur en als gevolg daarvan na het branden in de zachte toestand verkeren. Daar staat tegenover dat sommige van de lood-silicaatemailles bestand bleken te zijn tegen afschrikken in water vanaf de brandtemperatuur en dat hiermee een combinatie mogelijk is van branden annex warmtebehandeling, waardoor de mechanische eigenschappen van enkele van de kneed- of gietlegeringen volledig tot ontwikkeling komen.

11.5 Defecten

Als een emaillaag scheurtjes vertoont of blaren dan is het soms mogelijk om een zeer dunne nieuwe laag over de oude aan te brengen. Scheurtjes in een emaillaag kunnen het gevolg zijn van een aantal oorzaken, zoals gebrekkige reiniging, onjuiste samenstelling, het aanbrengen van een te grote laagdikte (meer dan 4,3-7,5 g/dm2 vaste emailbestanddelen), of te snelle droging. Scheuren en blaren kunnen ook optreden als het emaille niet ‘nat’ is als het de oven ingaat, als gevolg van gasontwikkeling in de beginstadia van het branden. Putten en kraters in het emaille ontstaan als het onderliggende metaal zeer poreus is of als het gasgehalte van dat metaal te hoog is of als de frit zelf met het onderliggende metaal reageert onder de vorming van gasachtige reactieproducten. Hetzelfde defect kan ook worden veroorzaakt door het emaille bij een te hoge druk op te spuiten. Spanningsscheuring wordt veroorzaakt door dubbele brandbehandelingen, die nodig zijn in geval van het gebruik van twee of meer kleuren. Net als bij verfspuiten is het van groot belang dat stof zich niet op de pas aangebrachte natte emaillaag kan afzetten.

11.6 Emailleren in de architectuur

Het architectonisch gebruik van geëmailleerd aluminium heeft in Groot-Brittannië niet dezelfde vlucht genomen als in de Verenigde Staten. Toepassingen in de bouw omvatten profielen, muur- en dakpanelen, etalagemateriaal en daklijsten. Het merendeel van de toepassingen in Groot-Brittannië vindt plaats op technisch zuiver aluminium (1100), en de Al-1,25% Mn-legering (3003). Hierbij wordt een laag in het algemeen als toereikend beschouwd. Andere toepassingen omvatten flatgebouwen en kantoorgebouwen. Van de Europese landen is het met name Duitsland waar geëmailleerd aluminium wordt toegepast voor architectonische doeleinden. Maar ook elders in Europa vindt het gebruik ervan ingang, niet alleen voor decoratieve toepassingen maar ook als thermische barrières voor sandwichpanelen. In de Verenigde Staten worden voor geëmailleerde architectonische onderdelen alsmede kolombekledingen, scheepsbeschot en allerlei borden langs straten en snelwegen, onder andere de legeringstypen 1100, 3003, 6061, 6062, 6063 en de gietlegeringen 43 en 356 gebruikt. Hiervan worden de typen 1100 en 3003 gewoonlijk rechtstreeks geëmailleerd terwijl de overige dikwijls eerst worden voorzien van een fosfaat/chromaatconversielaag. Emaillagen met een dikte van 0,1 mm worden aangebracht door opspuiten of onderdompelen en ze worden gebrand bij 500-550°C. Dergelijke deklagen kunnen worden gezaagd, geboord of gesneden en zonder schade worden onderworpen aan matige vervormingsbehandelingen. Consideraties met betrekking tot legering, ontwerp en fabricage in geval van het gebruik van geëmailleerd aluminium zijn te vinden in het PEl document P.402. Hierin wordt vooral het belang benadrukt van het gebruik van plaat dat is bekleed met emaille van het porseleintype alsmede de zorgvuldigheid die moet worden betracht bij het selecteren van producten die voor emailleren in aanmerking komen. Bij het laatstgenoemde is het van belang om scherpgerande vormen of ontwerpen uit de weg te gaan en er wordt een absolute minimum afrondingsstraal van 1.5 mm en liefst 3 mm aanbevolen bij gebruik van geëxtrudeerde secties. Als er moet worden gelast, dan moet magnesium bevattend lastoevoegmetaal worden gemeden.

11.7 Emailleren versus anodiseren en organische deklagen

Hoewel het gebruik van geëmailleerd aluminium zich gedurende de jaren zestig snel ontwikkelde, heeft het

nooit het voorspelde grote gebruik bereikt en vandaag de dag wordt het gebruikt voor een aantal speciale toepassingen. Bij vele andere toepassingen moet het proces concurreren met organische deklagen en anodiseerbehandelingen. Een organische deklaag is in haar applicatie aanzienlijk minder kritisch, veel goedkoper zowel in materiaal- als behandelingskosten en vergt geen warmtebehandeling bij hoge temperatuur. Voorts vinden ontwikkelingen in deze behandeling (organische deklagen) zeer snel plaats en ze worden geruggesteund door krachtige, industriële firma’s die bereid zijn om tijd en geld te spenderen aan onderzoek, vooral omdat de organische deklagen die op aluminiumlegeringen worden aangebracht dezelfde zijn als die voor andere metalen, dit in tegenstelling tot emaille. Anodiseren geeft een deklaag op plaatmateriaal met een welhaast vergelijkbare weerstand tegen schurende slijtage tegen veel lagere kosten dan emailleren en het is zelfs mogelijk om met anodiseren dezelfde kleur en uiterlijk te krijgen als geëmailleerd aluminium. Kleuranodiseren wordt op grote schaal toegepast voor gevelpanelen voor gebouwen, maar anodiseerlagen hebben niet die weerstand tegen chemische aantasting door alkalische stoffen zoals emailleerlagen die tentoonspreiden. Het had er alle schijn van dat geëmailleerd aluminium op grote schaal zijn weg zou vinden naar architectonische toepassingen, naar vaatwerk en huishoudelijke apparaten, maar op veel van deze terreinen is emailleren voorbijgestreefd door de verbeterde organische deklagen die zijn ontwikkeld.

Toch heeft emailleren zich weer weten te herstellen. In Duitsland wordt het gebruikt in de architectuur, rookgasen ovenpijpen, sanitaire artikelen en in het bijzonder vaatwerk. Op dit laatste gebied is vooral het reinigingsgemak van het geëmailleerde oppervlak een belangrijke factor en in de architectuur is het vooral het vermogen om geëmailleerd aluminium te boren en te buigen zonder dat het breekt of afbrokkelt (in scherpe tegenstelling tot geëmailleerd staal), een niet te versmaden eigenschap. Hier tegenover staan speciale legeringen en de onzekerheid over het gedrag van sommige loodvrije emailtypen die het proces minder aantrekkelijk maken. Toepassingen met gunstige aspecten voor emaillagen omvatten het gebruik als ondergrond voor schuurvaste antiaanbaklagen van PTFE op keukenpannen. In dat geval wordt de emaillaag spaarzaam aangebracht in de vorm van een discontinue laag met maar weinig dekkingskracht. Na branden wordt PTFE aangebracht in de vorm van een waterige suspensie en vervolgens gesinterd. De aldus gevormde composietlaag heeft een hoge slijtvastheid gecombineerd met de anti-kleefeigenschappen van PTFE. De minuscule uitsteeksels van emaille dragen mechanische belastingen en bieden weerstand tegen krassen of beschadiging. De decoratieve emaillaag aan de buitenkant en de emailgrondlaag aan de binnenkant kunnen tegelijkertijd worden gebrand en van dit systeem wordt gezegd dat het goedkoper is dan vlamspuiten of aanbrengen van een laagje aluminium als basis voor de PTFE-deklaag. Straalpijpen van raketten, gemaakt van aluminium zijn inwendig afgewerkt met emaille om het metaal te beschermen tegen de hete uitstromende gassen die de raket aandrijven. Emaille is een van de weinige oppervlakken waarvan radioactieve verontreiniging kan worden afgewassen en om deze reden zou het weleens uitgebreide toepassing kunnen vinden in de nucleaire industrie.

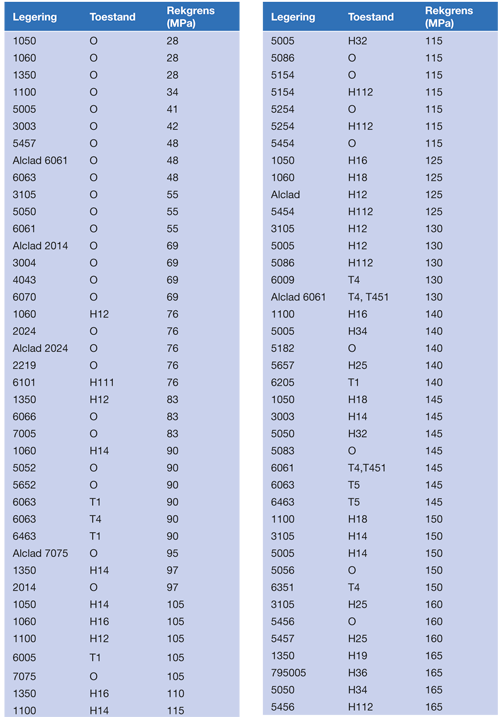

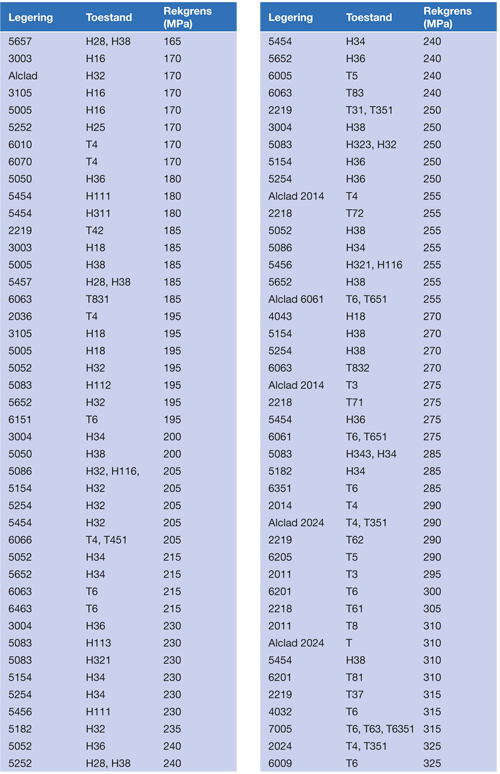

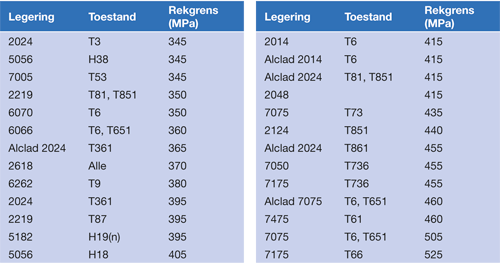

Tabel 1. Rekgrenswaarden van een aantal legeringen in opklimmende volgorde.

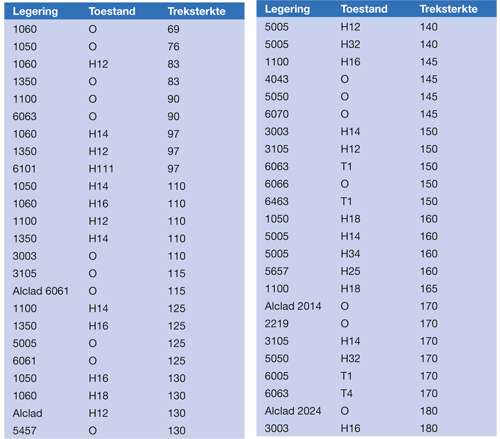

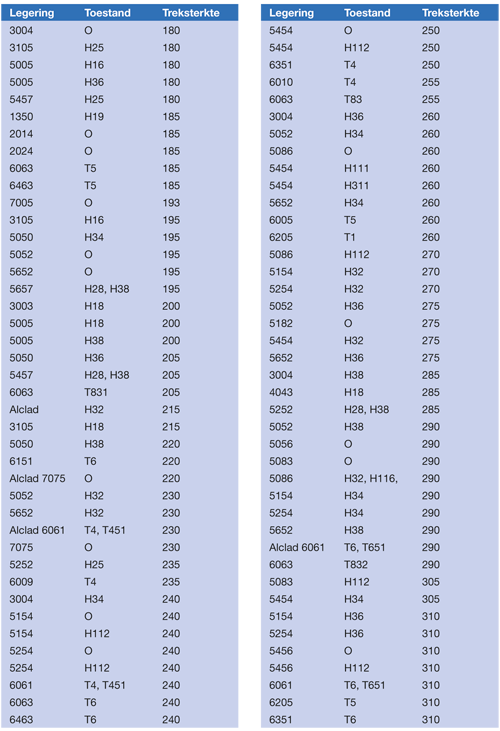

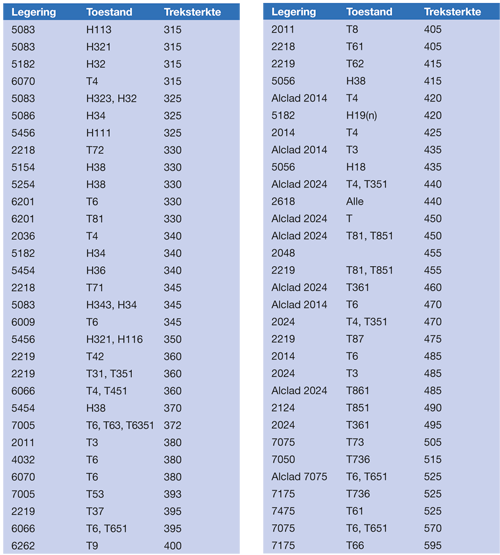

Tabel 2. Treksterkten van een aantal legeringen in opklimmende volgorde.

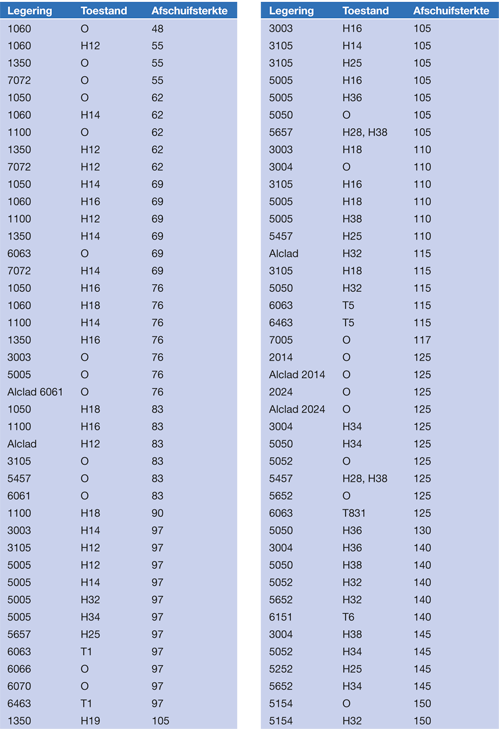

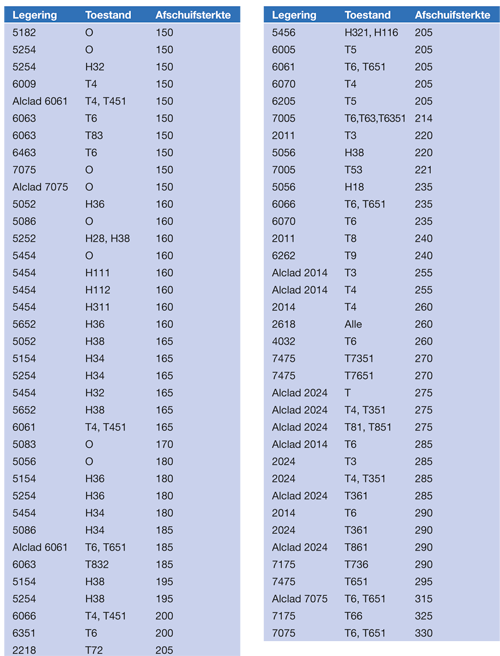

Tabel 3. Afschuifsterkten van een aantal legeringen in opklimmende volgorde.

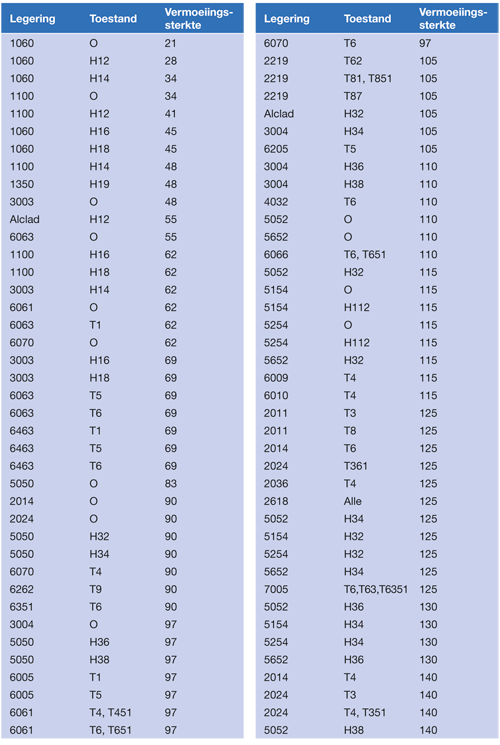

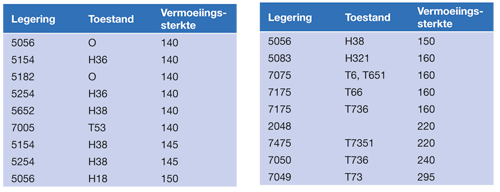

Tabel 4. Vermoeiingssterkten van een aantal legeringen in opklimmende volgorde.

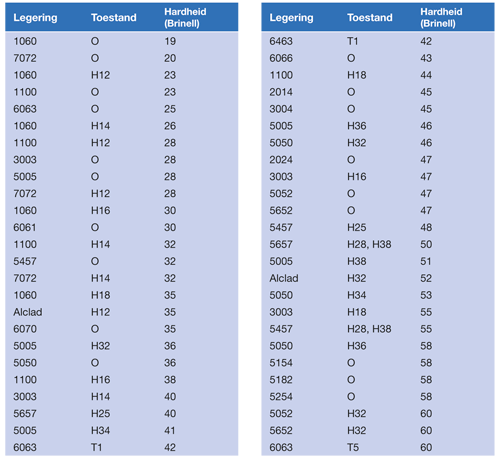

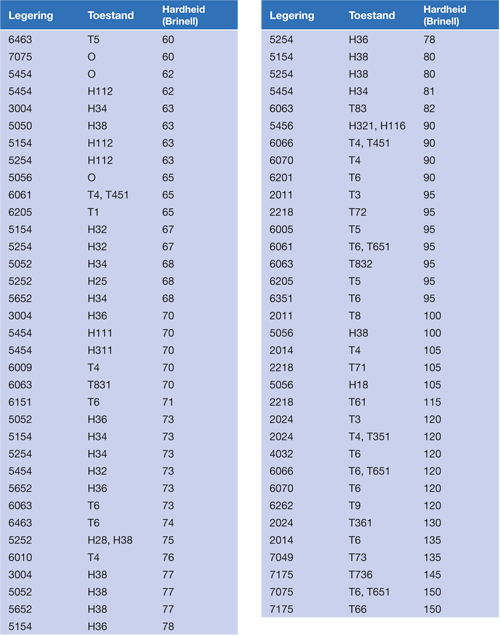

Tabel 5. Hardheden van een aantal legeringen in opklimmende volgorde.