Wat is aluminium? Deel 1

De kennis die de meeste technici van aluminium bezitten, houdt over het algemeen op bij het opsommen van enkele voordelen en toepassingsvoorbeelden. Dit is voornamelijk te wijten aan de gemakkelijke inzetbaarheid, bewerkbaarheid en aan de duurzaamheid van het metaal, waardoor toepassing geen of weinig problemen geeft. Dit in tegenstelling tot b.v. roestvast staal, waarbij voor een verantwoorde legeringstypekeuze en voor bewerking en onderhoud van de legering een gedegen kennis van zaken nodig is. Toch zou een hoger kennisniveau betreffende legeringstypen, bewerking, behandeling, toepassingsmogelijkheden, voordelen en beperking van het metaal aan betrokkenen veel gemak kunnen opleveren. In deze serie wordt een overzicht gegeven betreffende mogelijkheden en onmogelijkheden van aluminiumgebruik, be- en verwerking, en bescherming waarbij bepaalde technische aspecten voortdurend aan toepassingavoorbeelden gekoppeld zullen worden.

Recente vondsten hebben aangetoond dat de Chinezen ruim tweeduizend jaar geleden al in staat waren aluminium te fabriceren. In het uit 300 jaar v. C. daterende graf van de Chinese generaal Chou Chou werd een met aluminium gedecoreerde gordel aangetroffen. Helaas is het bereidingsproces van aluminium later in de vergetelheid geraakt, waardoor de mensheid een periode van tweeduizend jaar zonder aluminium moest doorkomen. De Deen Hans Christiaan 0rsted had de eer om het bereidingsproces van zuivere aluminium te herontdekken. In 1825 gelukte het hem om m.b.v. een gecompliceerd chemisch proces enige korreltjes van het metaal te fabriceren. Nadat dit proces door andere scheikundigen verbeterd was, werden de eerste aluminium produkten gemaakt. Deze waren aanvankelijk dermate exclusief, dat ze duurder waren dan dezelfde produkten uit goud. Zo liet de Franse keizer Napoleon III de gerechten voor zijn belangrijkste gasten op aluminium borden serveren, de minder belangrijke genodigden moesten genoegen nemen met gouden borden.

Omdat het toenmalige produktieproces van aluminium zo duur en omslachtig was, werd naarstig naar betere produktiemethoden gezocht. Precies honderd jaar geleden, ontdekten de Amerikaan Charles Hall en de Fransman Paul Héroult geheel onafhankelijk van elkaar dat d.m.v. elektrolyse van in het vloeibaar zout kryoliet opgeloste aluinaarde (AI2O3 ) aluminium op veel goedkopere manier vrijgemaakt kan worden. Deze produktiemethode, welke het ei van Columbus bleek te zijn, maakte de weg naar grootschalige toepassing vrij. Terwijl in 1900 de wereldproduktie slechts 6700 ton bedroeg, liep deze in een sneltreinvaart op naar 16.000.000 ton tegenwoordig. Koplopers op het gebied van aluminiumgebruik zijn de Verenigde Staten met 26 kg per hoofd van de bevolking. Binnen de E.E.G., met 13,8 kg per hoofd van de bevolking, valt Nederland met 11,4 kg onder het gemiddelde. West-Duitsland met een gemiddeld gebruik van 21,8 kg per hoofd van de bevolking voert de E.E.G. lijst aan (European Aluminium Statistics 1983, Aluminium-Zentrale, Düsseldorf).

Bereiding van aluminium

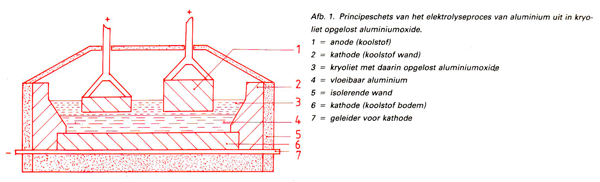

Na zuurstof en silicium is aluminium het meest voorkomende element op aarde, 8% van de aardkorst bestaat uit aluminium, m.a.w., de grondstoffen voor de bereiding van aluminium zijn vrijwel onuitputtelijk. Het erts voor de aluminiumbereiding is bauxiet, een mineraal dat ongeveer voor de helft uit aluminiumoxide en verder uit ijzer-, silicium-, titaan- en calciumoxide bestaat. In 1950 was Suriname met 25% van de wereldproduktie de grootste bauxietleverancier. Dit aandeel is teruggelopen naar 5%. Tegenwoordig zijn Australië (30%), Nieuw-Guinea (14%) en Jamaica (13%) de grootste leveranciers van bauxiet. De eerste stap naar bereiding van aluminium uit bauxiet is het onttrekken van aluminiumoxide uit dit erts. De meest efficiënte methode hiervoor is het zgn. Bayer Proces. De tweede stap is het onttrekken van aluminium uit het verkregen oxide. De enige efficiënte werkwijze is toepassing van een elektrolyseproces (afb. 1 ), wat als volgt verloopt: Als electrolyt wordt de natrium-aluminium-fluor verbinding kryoliet gebruikt, met daarin opgelost het te ontleden aluminiumoxide. De met koolstof beklede bodem van de electrolysecel wordt op de negatieve pool van een gelijkstroombron aangesloten (kathode).Enkele van bovenaf in het vat geplaatste koolstof staven dienen als anode. Na inschakeling van de gelijkstroom zal op de bodem van het vat vrijwel zuivere aluminium neerslaan. Aan de anode komt zuurstof vrij, wat met de koolstof van dE\Ze elektrode reageert tot het gas koolstofdioxide. Het vloeibaar aluminium wordt periodiek uit het vat gezogen, waarna het tot broodjes, walsplakken of extrusiestaven wordt gegoten. De voor de bereiding van aluminium benodigde energie is aanzienlijk en bepaalt een groot gedeelte van de uiteindelijke kostprijs.

Fysische eigenschappen

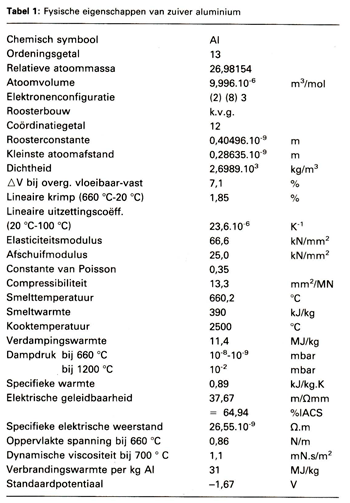

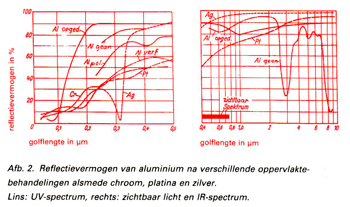

De fysische eigenschappen van aluminium zijn weergegeven in tabel 1. De bekendste gunstige eigenschap is de lage dichtheid; hierdoor wordt de sterkte/dichtheid verhouding flink opgevijzeld, waardoor het metaal voor veel toepassingen een ideaal constructiemateriaal is. Wel dient bij construeren van aluminium rekening te worden gehouden met de t.o.v. staal lage elasticiteitsmodulus (aluminium 70.000 N/mm2, staal 210.000 N/mm2) . Hierdoor kan in sommige gevallen de constructie de belasting nog ruimschoots dragen, terwijl de elastische doorbuig ing ontoelaatbaar hoog is. T.o.v. haar legeringen heeft zuiver aluminium de hoogste geleidbaarheid van zowel elektriciteit als warmte, deze wordt door legeringselementen negatief beïnvloed. Met 65% IACS wordt de elektrische geleidbaarheid van zuiver aluminium als goed bestempeld, vooral de verhouding tussen de geleidbaarheid en de dichtheid is goed, deze is zelfs tweemaal zo gunstig als die van koper. Vandaar dat de kern van hoogspanningskabels vaak uit aluminium bestaat, voor de vereiste sterkte en stijfheid wordt voor een staalkabel omhulsel gekozen. De goede warmtegeleidingseigenschappen maken toepassing van aluminium voor koellichamen en warmtewisselaars mogelijk. Afb. 2 toont dat aluminium een groot gedeelte van het spectrum goed reflecteert. Omdat goede reflectie automatisch geringe absorptie betekent, leent aluminium zich ook voor isolatiedoeleinden. Vaak wordt dan voor de combinatie aluminiumfolie-isolatiewol gekozen, de elektromagnetische straling wordt door het aluminiumfolie tegengehouden, terwijl de isolatiewol warmteverlies t.g .v. geleiding tegengaat. Een gunstige eigenschap van aluminium die minder bekend is, is het geringe neutronenabsorptievermogen van dit metaal. Dit betekent dat tijdens een neutronenbombardement van het materiaal minder gemakkelijk radioactieve isotopen ontstaan, waardoor het geschikt is voor toepassing in b.v. kerncentrales. Een eigenschap van aluminium waarmee soms rekening moet worden gehouden, is de relatief hoge uitzettingscoëfficiënt. In de bouw zullen b.v. bij gevelbekleding dilatatievoegen moeten worden aangebracht. Bij het gieten van aluminium moet men bedacht zijn op de relatief grote mate van slink tijdens het stollen. Dit probleem kan ondervangen worden door op de juiste manier gebruik te maken van opkomers.

Indeling van de aluminiumlegeringen

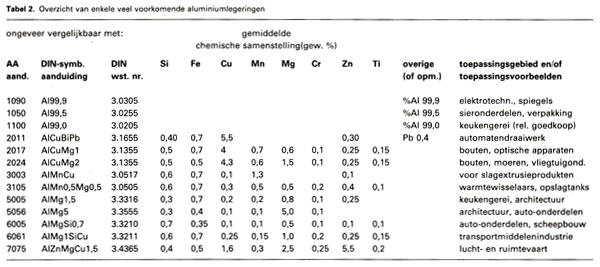

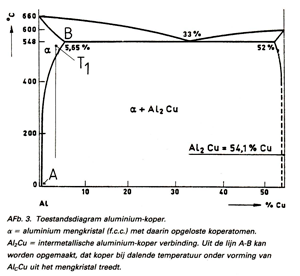

De in Nederland meest toegepaste coderingen voor aluminiumlegeringen zijn de Amerikaanse AA-aanduiding en de Duitse DINsymbolen- en DIN-Werkstoffnummer aanduiding. De AA-aanduiding is opgebouwd uit vier cijfers, waarbij het eerste cijfer een bepaalde groep legeringen aanduidt, de drie andere cijfers geven nadere informatie over de legering. Het onderscheid tussen giet- en kneedlegeringen wordt gemaakt door bij gietlegeringen tussen het derde en het vierde ci jfer een punt te plaatsen. Tabel 2 geeft een overzicht van de bekendste aluminium kneedlegeringen, waarbij de chemische samenstelling en enkele toepassingsvoorbeelden zijn aangegeven. De mechanische eigenschappen van bepaalde aluminiumlegeringen kunnen worden verbeterd m.b.v. een warmtebehandeling welke onder de naam 'precipitatieharden' bekend staat. Voor de goede orde, volgt een kort betoog betreffende dit begrip: Alleen legeringen waarvan de legeringselementen bij afnemende temperatuur uit de matrix uitscheiden kunnen volgens dit mechanisme gehard worden. Afb. 3 laat als voorbeeld het toestandsdiagram aluminium-koper zien. De lijn A-B bewijst, dat bij hogere temperatuur meer koper in de matrix kan oplossen. Vandaar dat bij legeringen met meer dan 1% koper tijdens temperatuurdalingen koperatomen zullen uitscheiden, welke zich met aluminium tot AI 2Cu binden.

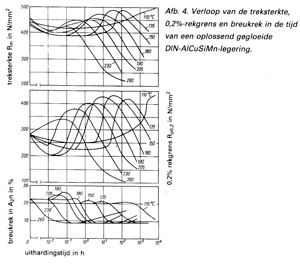

Bij precipitatieharden maakt men van deze eigenschap van teruglopende oplosbaarheid gebruik. Als de legering van afb. 3 zich enige tijd op temperatuur T1 bevonden heeft, zal een maximale hoeveelheid koper oplossen, deze behandeling wordt oplossend gloeien genoemd. Na het oplossend gloeien wordt de legering dermate snel afgekoeld, dat de koperatomen niet de kans krijgen uit te scheiden, waardoor ze, zij het onder spanningen, in het rooster opgelost blijven. Na deze behandeling neemt de hardheid, afhankelijk van het legeringstype, in meer of mindere mate-toe. Een spectaculaire toename van de mechanische eigenschappen wordt bereikt, door materiaal in deze toestand een warmtebehandeling te geven, afhankelijk van het legeringstype tussen 20°C en 200°C. Hierdoor zullen de koperatomen uitscheiden, door de gehele matrix vormen zich zgn. 'precipitaten'. De verdeling en de afmeting van de precipitaten worden bepaald door de uithardingstemperatuur en tijd. Bij een relatief lage temperatuur blijven de precipitaten uiterst klein, waardoor ze zich nog gedeeltelijk coherent in het rooster bevinden (de koperatomen passen nog gedeeltelijk in het matrixrooster). In dit stadium zijn de precipitaten het meest effectief, ze verstoren het rooster dermate, dat dislocaties in hun beweging flink belemmerd worden, waardoor de treksterkte aanzienlijk toeneemt. Afb. 4 geeft het verloop weer van de mechanische eigenschappen van de DIN AICuSiMn-legering tijdens het uitharden.

Nadat een bepaald maximum bereikt is, loopt de treksterkte weer terug omdat de precipitaten te groot worden waardoor ze minder effectief zijn. De belangrijkste eigenschappen van de onderlinge kneedlegeringsgroepen zijn;

1xxx-serie:

Legeringen uit deze groep bestaan uit vrijwel zuiver aluminium met sporen ijzer en silicium. Deze legeringen worden gekenmerkt door: uitstekende corrosieweerstand, goede thermische en elektrische geleiding, uitstekende vervormbaarheid, maar minder goede mechanische eigenschappen (lage treksterkte, hoge rek). De treksterkte kan verbeterd worden door het metaal koud te vervormen (verstevigen), de geleidbaarheid en de corrosieweerstand zullen hierdoor dalen. Hoe zuiverder de legering, hoe duurder ze uit zal vallen. Zeer zuivere aluminiumlegeringen (b.v. de AA 1090-legering of de DIN Al99,98 legering) zijn vereist als hoge eisen aan de elektrische of reflectie-eigenschappen worden gesteld. Het toepassingsgebied ligt vooral in de elektrotechniek, verpakkingsindustrie en chemie.

2xxx-serie

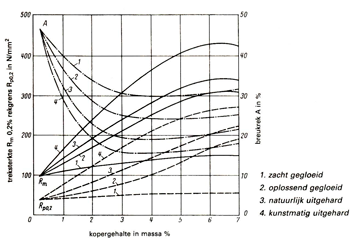

In deze groep is koper het toonaangevende legeringselement. Toevoeging hiervan, maakt de legering precipitatie-hardbaar. Afb. 5 geeft de invloed van koper als legeringselament op de treksterkte, vloeigrens en rek. De bekendste legering uit deze groep is de 2024-legering, ook wel bekend onder de naam Dural-legering. Deze legering, welke veelvuldig in de luchtvaart wordt toegepast is meteen na oplossend gloeien en afschrikken nog goed bewerkbaar. Bij een temperatuur van 20°C zal ze echter binnen enkele dagen uitharden, waardoor de treksterkte aanzienlijk oploopt. Een toepassingsgebied hiervoor is b.v. gebruik van klinknagels, welke na oplossend gloeien in een vrieskist bewaard worden. Vanwege de goede vervormbaarheid levert het aanbrengen van de klinknagels geen problemen op, echter na de bevestiging zal de treksterkte t.g .v. de hogere omgevingstemperatuur binnen enkele dagen aanzienlijk verhogen. De aanwezigheid van een vreemd element met een relatief hoge potentiaal in de matrix {koper), verhoogt de corrosiegevoeligheid.

Vandaar dat legeringen uit deze groep vaak worden beschermd door een anodiseer- of laklaag. Een andere beschermingsmethode, welke vaak voor aluminium plaat wordt toegepast is het zgn. 'cladden'. Dit houdt in, dat tijdens de fabricage op de minder corrosiebestendige plaat een laagje van een corrosiebestendig metaal (b.v. zuiver aluminium).wordt gewalst. Legeringen die op een dergelijke manier zijn beschermd, worden Alclad-legeringen genoemd.

3xxx-serie

Door toevoeging van mangaan als hoofdlegeringselement worden zowel de breukrek als de treksterkte verbeterd, zij het niet spectaculair (afb. 6), deze legeringen zijn niet precipitatiehardbaar. De maximale oplosbaarheid van mangaan in het aluminium mengkristal is 1,5%, hierboven zullen brosse AI 6Mn-kristallen uitscheiden, wat vermeden moet worden. Vandaar dat legeringen uit deze groep niet meer dan 1,5% mangaan bevatten. De corrosiebestendigheid wordt niet verminderd en kan in sommige gevallen zelfs verhoogd worden.

Een bekende legering uit deze groep is de 3003-legering welke toegepast wordt als een redelijke treksterkte en goede vervormbaarheid op het verlanglijstje staan.

5xxx-serie

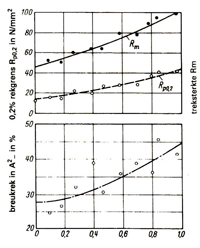

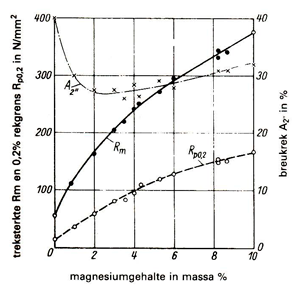

Legeringen uit deze groep met als hoofdlegeringselement magnesium zijn niet precipitatie-hardbaar. Het effect van magnesium op de legering is ongeveer hetzelfde als dat van mangaan, zij het, dat magnesium effectiever is. Afb. 7 laat de treksterkte, δ0,2-grens en breukrek als functie van het magnesiumgehalte zien. In tegenstelling tot de mangaan-bevattende legeringen, blijkt magnesiumtoevoeging de breukrek aanvankelijk te verlagen, zij het dat deze bij hogere percentages magnesium weer verhoogd wordt. Vaak bevatten legeringen uit deze groep naast magnesium ook mangaan, vandaar dat de overgang tussen de 4xxx- en 5xxx-serie niet duidelijk is gedefinieerd. Bij hoger magnesiumgehalte kunnen deze legeringen gevoelig worden voor spanningscorrosie. Mangaan wordt bij deze legeringsgroep, maar ook bij andere, tevens gebruikt om de rekristallisatietemperatuur te verhogen en om de vorm van bepaalde uitscheidingen gunstig te beïnvloeden. voeging de breukrek aanvankelijk te verlagen, zij het dat deze bij hogere percentages magnesium weer verhoogd wordt. Vaak bevatten legeringen uit deze groep naast magnesium ook mangaan, vandaar dat de overgang tussen de 4xxx- en 5xxx-serie niet duidelijk is gedefinieerd. Bij hoger magnesiumgehalte kunnen deze legeringen gevoelig worden voor spanningscorrosie. Mangaan wordt bij deze legeringsgroep, maar ook bij andere, tevens gebruikt om de rekristallisatietemperatuur te verhogen en om de vorm van bepaalde uitscheidingen gunstig te beïnvloeden.

Afb. 5. Invloed van het kopergehalte op de mechanische eigenschappen van AlCu-legeringen. Basislegering: Al99,95.

Afb. 6. Invloed van het mangaangehalte op de mechanische eigenschappen. Basislegering: Al99,95, alle legeringen vanuit 565 °C afgeschrikt.

6xxx-serie

T.g.v. het ontstaan van het precipitaat Mg2Si zijn legeringen uit deze groep, welke silicium en magnesium bevat, precipitatie-hardbaar. Toevoeging van extra silicium heeft een gunstige invloed op de mechanische eigenschappen, door teveel magnesiumtoevoeging wordt de warmvervormbaarheid verminderd. Ook door toevoeging van een weinig chroom of koper wordt de treksterkte verhoogd. De kerfslagwaarde van de legering kan verhoogd worden door mangaan toe te voegen. Ofschoon de sterkte van deze legeringen niet zo hoog is als die van de meeste legeringen uit de 2xxx- of 7xxx-serie, worden ze veelvuldig toegepast. Dit is vooral te danken aan de relatief goede vervormbaarheid en corrosieweerstand. Een vaak toegepaste legering uit deze groep is de 6061-legering.

7xxx-serie

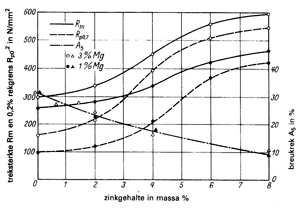

Uit deze groep met zink als hoofdlegeringselement komen de sterkste legeringen. Afb. 8 laat de invloed van zink op de treksterkte zien. Deze legeringen zijn precipitatie-hardbaar. Naast zink zijn gewoonlijk magnesium, koper en chroom toegevoegd. Koploper in deze groep is de 7075-legering met een treksterkte van 550 N/mm2.

De corrosiebestendigheid van deze legeringen is matig tot slecht, waardoor het oppervlak vrijwel altijd van een beschermende laag moet worden voorzien. Het toepassingsgebied ligt hoofdzakelijk in de lucht- en ruimtevaart.

8000-serie

Dit zijn nieuwe legeringen of legeringen die nog in ontwikkeling zijn. Een voorbeeld is de aluminium-lithium legering, hiermee wordt een goede sterkte bij een laag gewicht bereikt (lithium is lichter dan aluminium), tevens wordt de elasticiteitsmodulus verhoogd. De mechanische eigenschappen van de hierboven genoemde aluminiumlegeringen worden in hoge mate bepaald door een eventueel uit te voeren nabehandeling als verstevigen of precipitatieharden. De treksterkte van een precipitatiehardende legering als b.v. de AA 7075-legering verdrievoudigt zelfs na een optimale hardingsbehandeling. Bij de AA-codering wordt achter de viercijferige code ter aangeving van de leveringstoestand een letter en eventueel nog een of meer cijfers gelaatst. Globaal hebben deze achter de viercijferige code staande letters en

cijfers de volgende betekenis.

F: als gefabriceerd

Hierbij worden zowel wat eindvormtoestand als wat warmtebehandeling betreft geen eisen gesteld aan het materiaal.

0: spanningsarm gegloeid

Voor produkten welke volledig spaningsarm gegloeid zijn waardoor de minimale treksterkte en maximale vervormbaarheid van de legering bereikt zijn.

H: verstevigd

Voor produkten waarvan de treksterkte verhoogd is door ze koud plastisch te vervormen (zoals b.v. legeringen uit de 1xxx-serie). De meest voorkomende vervormingstechnieken voor dit doel zijn walsen, smeden en extruderen. De 'H' wordt altijd gevolgd door enkele cijfers waarbij het eerste cijfer een eventuele warmtebehandeling aangeeft en de daaropvolgende cijfers de vervormingsgraad, welke de mate van versteviging aangeeft.

B.v. AA 1090-H221 betekent dat de AA 1090 legering verstevigd (H) en gedeeltelijk gegloeid (2) dient te zijn. De laatste twee cijfers geven de mate van versteviging aan.

W: oplossend gegloeid

Gloeibehandeling voor legeringen welke op kamertemperatuur al uitharden, waardoor het soms nodig is de legeringselementen voor een bepaalde bewerking weer in oplossing te brengen

T: warmtebehandeling, meestal verband houdend met precipitatieharding.

Deze letter wordt altijd door een of meer cijfers gevolgd, waarbij deze cijfers nadere informatie over de behandeling geven, b.v.:

- T1: vanuit de bewerking op hogere temperiltuur (extruderen, walsen, etc.) snel afkoelen, waarna natuurlijke uitharding (precipitatieharding op kamertemperatuur) volgt.

- T2: (alleen voor gietwerk) warmtebehandeling voor een betere vervormbaarheid en maatvastheid.

- T3: oplossend gloeien, daarna koud vervormen.

- T4: oplossend gloeien, waarna natuurlijke uitharding volgt. Onder natuurlijke uitharding wordt uitharding op kamertemperatuur verstaan, wat bij sommige legeringen als b.v. de Dural-legering (AA 2024-legering) voorkomt.

- T5: vanuit een vormgevingsproces op hogere temperatuur (gieten, walsen, extruderen etc.) afgekoeld, waarna kunstmatige precipitatieharding volgt. Kunstmatig houdt in dat de legering op hogere temperatuur dan kamertemperatuur uithardt.

- T6: oplossend gloeien, gevolgd door kunstmatige precipitatieharding. Voor precipitatiehardende legeringen welke niet in oplossend gegloeide of precipitatie geharde toestand worden geleverd.

Afb. 7. Verhoging van de mechanische eigenschappen door magnesiumtoevoeging.

Afb. 8. Invloed van het zinkgehalte op de mechanische eigenschappen. Basislegering AIMgCu.

- T7: oplossend gloeien, daarna stabiliseren. Stabiliseren houdt in, dat de legering langer wordt uitgehard dan normaal, waardoor de treksterkte afneemt (zie afb. 4). Deze behandeling is b.v. nodig als de legering op hogere temperatuur wordt gebruikt.

- T8: oplossend gloeien, koud vervormen, kunstmatig uitharden. Voor nog betere sterkte-eigenschappen. Bij uitharden op hogere temperatuur wordt een deel van de versteviging teniet gedaan.

- T9 : oplossend gloeien, kunstmatig harden, koud vervo rmen. Voor optimale sterkte-eigenschappen.

- T10 : vanuit de bewerking op hoge temperatuur afkoelen, kunstmatig uitharden, koud plastisch vervormen. Soms wordt de legeringsteestand m.b.v. een of meerdere cijfers nog nader aangeduid. Hiermee wordt b.v. een vereiste spanningsrelaxatie door b.v. oprekken aangegeven.

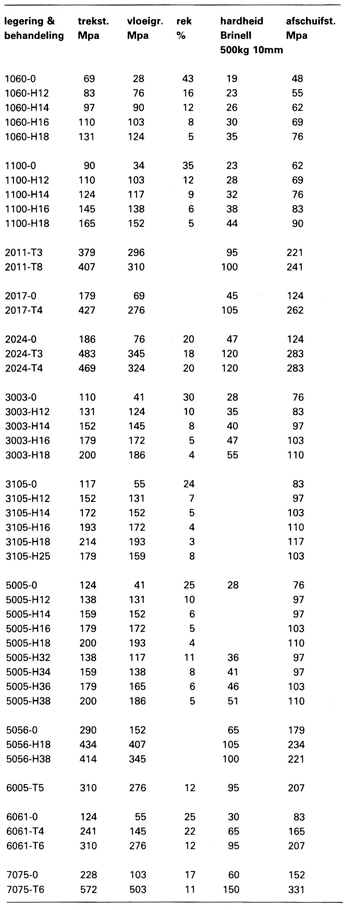

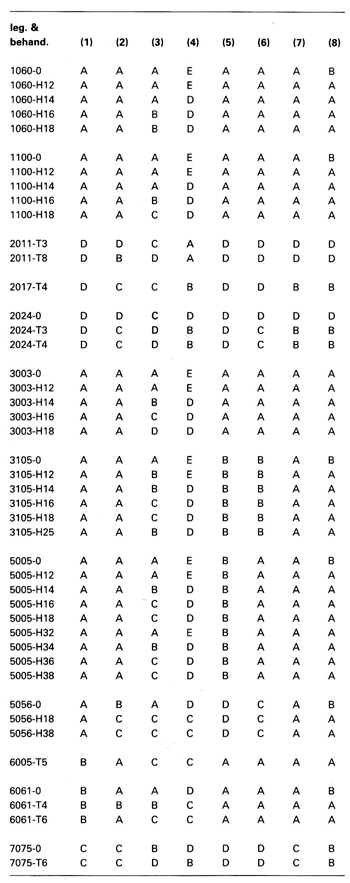

Tabel 3 geeft een overzicht van de mechanische eigenschappen van enkele veel voorkomende aluminiumlegeringen in verschillende leveringstoestanden. Tabel 4 toont enkele eigenschappen van de verschillende legeringen m.b.t. de corrosieweerstand, bewerkbaarheid en lasbaarheid.

Tabel 3 Overzicht van de mechanische eigenschappen van enkele verschillend behandelde aluminiumlegeringen.

Tabel 4: Selektietabel voor aluminiumlegeringen

1. bestendigheid tegen algemene corrosie, variërend van goed (A) tot matig (D). Legeringen met 'A' en 'B' aangeduid kunnen zonder bescherming ingezet worden.

2. weerstand tegen spanningscorrosie in chloridehoudende milieus.

A = goed, B = voldoende, C = matig, D = slecht.

3. mate van vervormbaarheid (koud).

A = zeer goed, B = goed, C = matig, D = slecht.

4. verspaanbaarheid

A = goed, B = voldoende, C slecht, D = slecht, E = zeer slecht

5. mate van soldeerbaarheid

6. lasbaarheid (autogeen)

7. lasbaarheid (booglassen)

8. lasbaarheid (puntlassen)

A = redelijk, B = alleen met speciale technieken, C = zeer beperkt (vanwege scheurgevoeligheid). D = (nog) niet las- of soldeerbaar.