Oppervlaktebehandelingen van Aluminium profielen

Onbehandelde aluminium profielen hebben al uitstekende eigenschappen en een aantrekkelijk uiterlijk voor veel toepassingen, zoals dragende constructies en mechanische onderdelen. Dankzij de corrosiebestendigheid van aluminium is extra bescherming vaak niet nodig. Echter, oppervlaktebehandelingen bieden tal van voordelen, waaronder:

▪ Verbeterde oppervlaktestructuur

▪ Verhoogd reflectievermogen

▪ Kleurvariatie

▪ Elektrische isolatie

▪ Verhoogde hardheid

▪ Eenvoudiger reinigen

▪ Verhoogde slijtvastheid

▪ Verbeterde hechting voor lijmen

▪ Verminderde wrijving

Ontwerpen van profielen

Lijnen en persstrepen op zichtbare oppervlakken kunnen met decoratieve elementen worden verborgen. Deze patronen of optische effecten worden als geïntegreerde onderdelen van het profielontwerp gemaakt. Voor geanodiseerde profielen is elektrisch contact nodig, wat contactpunten op het profiel veroorzaakt. Dit betekent vaak dat het profiel extra lengte nodig heeft. Overweeg aanpassingen aan het profielontwerp om montage voorafgaand aan het anodiseren tevergemakkelijken. Langere profielen helpen de productiekosten te verlagen.

Mechanische oppervlaktebehandelingen

Slijpen

Slijpen verbetert het esthetische karakter van het oppervlak, met fijne sporen in de slijprichting. De structuur kan variëren van "zeer fijn" tot "grof". Het wordt veel gebruikt voor interieuronderdelen en vaak geanodiseerd om het uiterlijk te behouden.

Polijsten

Polijsten maakt het oppervlak glad en glanzend. De vereisten worden afgestemd tussen klant en leverancier. Voor een hoogglanzend oppervlak wordt chemisch polijsten en anodiseren (glansanodiseren) toegepast.

Trommelen

Trommelen wordt gebruikt voor ontbramen en kan, afhankelijk van het gebruikte medium, een mat tot glanzend oppervlak creëren.

Anodiseren

Waarom anodiseren? Anodiseren is een veelgebruikte methode voor oppervlaktebehandeling, die onder andere zorgt voor:

▪ Een blijvend "nieuw" uiterlijk en langere esthetische levensduur

▪ Verbeterde corrosiebestendigheid

▪ Een vuilafstotend oppervlak

▪ Een decoratief oppervlak met blijvende kleur en glans

▪ Een aangenaam aanvoelend oppervlak

▪ Functionele eigenschappen zoals slijtvastheid en elektrische isolatie

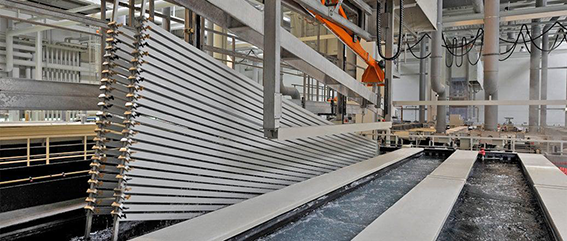

Het anodiseerproces omvat een aantal behandelingsbaden en wordt ingedeeld in voorbehandelen, anodiseren, (eventueel) inkleuren en sealen. Beitsen houdt in dat een bepaalde hoeveelheid aluminium van het oppervlak wordt opgelost, wat resulteert in een aantrekkelijk, gelijkmatig en mat oppervlak. De tint en de matheid zijn grotendeels afhankelijk van de gebruikte legering. In het anodiseerbad wordt het profiel op een gelijkstroombron aangesloten, waarbij het profiel de anode vormt (vandaar de naam anodiseren) en de kathoden langs de zijkanten van het bad staan. Het bad bestaat meestal uit verdund zwavelzuur op kamertemperatuur. Door elektrolyse wordt het metaaloppervlak omgezet in metaaloxide, totdat de gewenste laagdikte van meestal 5-25 µm is bereikt.

Interesse in video’s over anodiseren en andere processen?

Klik hier

De gevormde oxidelaag is poreus en om een dichte oppervlaktelaag te verkrijgen, moeten de poriën worden afgesloten door middel van sealen in een waterbad dicht bij het kookpunt. Er zijn ook processen voor sealen bij lagere temperatuur.

Hardanodiseren

Hardanodiseren resulteert in een dikkere (meer dan 25 µm) en hardere oxidelaag (meer dan 300 Vickers), wat zorgt voor betere slijtvastheid, elektrische weerstand en corrosiebestendigheid. Dit gebeurt bij lagere temperaturen vergeleken met gewoon anodiseren.

Eigenschappen van geanodiseerd aluminium

Geanodiseerd aluminium heeft uitstekende corrosiebestendigheid, vooral bij een pH-waarde tussen 4 en 9. Echter, contact met sterk alkalische stoffen kan vlekken en beschadigingen veroorzaken. Het is daarom belangrijk om aluminium te beschermen tegen kalk, cement en gips, vooral op bouwterreinen. Voor extra bescherming kunnen zichtbare oppervlakken worden afgeplakt. De oxidelaag van geanodiseerd aluminium is doorgaans zo hard als glas en kan worden vergeleken met korund. De hardheid en dikte van deze laag kunnen worden verbeterd door hardanodiseren, wat bij een lagere temperatuur wordt uitgevoerd. De oxidelaag is transparant, waardoor het uiterlijk van het geanodiseerde oppervlak kan variëren, afhankelijk van de lichtinval. Bij temperaturen boven de 100°C kunnen fijne barstjes in de oxidelaag ontstaan, wat een ongewenst esthetisch effect kan hebben, vooral bij dikkere lagen.

Voor het anodiseren moet het profiel vervormd worden, omdat de koude vormbaarheid van de geanodiseerde laag beperkt is. Het is mogelijk om te knippen en te boren, maar dit resulteert in onbehandelde snijvlakken. Lassen moet ook vóór het anodiseren plaatsvinden, en de keuze van het lasmateriaal heeft invloed op het uiteindelijke uiterlijk. In plaats van mat beitsen kan men ook kiezen voor glanzend beitsen, vaak voorafgegaan door mechanisch polijsten. Legering 6463 geeft hierbij een betere glans. Dikkere oxidelagen kunnen de glans verminderen. De oxidelaag fungeert als elektrische isolator. Een gesealde oxidelaag van 15 µm heeft een doorslagspanning van 500-600 V. Geanodiseerde profielen kunnen zonder voorbehandeling direct worden gerecycled; bij gelakte profielen moet de lak eerst worden verwijderd.

Aanbevolen laagdikte bij anodiseren

▪ 40-100 µm: Hardanodiseren.

▪ 25 µm: Oppervlakken blootgesteld aan sterke belasting door corrosieve omgeving of slijtage.

▪ 20 µm: Normale tot zware belasting buitenshuis (bijv. in de transportindustrie en de bouw).

▪ 15 µm: Sterke slijtage binnen- en buitenshuis in een droge en schone atmosfeer.

▪ 10 µm: Normale belasting binnenshuis.

▪ 5 µm: Geringe belasting binnenshuis.

▪ 3-5 µm: Beschermend anodiseren voorafgaand aan bewerken, korte beitstijd.

Gekleurde oxidelagen

Verschillende factoren beïnvloeden het uiterlijk van geanodiseerde kleuren, zoals:

▪ Vorm van het profiel

▪ Belichting en de hoek waaronder het profiel wordt bekeken

▪ Oppervlaktestructuur

▪ Dikte van de geanodiseerde laag

▪ Glans

▪ Keuze van de legering

▪ Geanodiseerd aluminium kan als een "levend" materiaal worden beschouwd vanwege de variatie in uiterlijk afhankelijk van deze factoren.

Inkleuren

Naturel geanodiseerd aluminium dat niet is geseald, kan worden ingekleurd met organische of anorganische kleurstoffen, toegepast in een kleurbad of door sproeien. Beide methoden zijn op waterbasis. Na het inkleuren wordt het profiel geseald.

Elektrolytisch inkleuren

Elektrolytisch inkleuren vindt plaats na het anodiseren in een aparte fase. Door middel van wisselstroom wordt pigment, bestaande uit tinzout, in de poriën afgezet. Het kleurenspectrum varieert van champagne tot zwart, en deze kleuren zijn zeer kleurvast. Na het inkleuren wordt het profiel geseald.

Blijft de kleur buitenshuis kleurbestendig?

De keuze van de kleur hangt af van de hoeveelheid UV-straling en de temperatuur waaraan de laag wordt blootgesteld, zowel binnenshuis als buitenshuis. De kleurbestendigheid is afhankelijk van de kleurstof en de gebruikte inkleuringstechniek.

Inkleuren: Ingekleurde lagen hebben soms een beperkte kleurvastheid en zijn daardoor minder geschikt voor omgevingen met hoge temperaturen of veel UV-licht.

Elektrolytisch Inkleuren: Deze methode biedt een beperkt kleurenpalet, maar heeft uitstekende lichtvastheid en is geschikt voor gebruik buitenshuis.

Lakken/poedercoaten van aluminium profielen

Bij het lakken van aluminium profielen heb je een onbeperkte keuze aan kleuren met verschillende glansniveaus en uitstekende kleurconsistentie. Poedercoaten is de meest gebruikte methode voor het lakken van aluminium profielen.

Certificering

Hydro in Nederland is gecertificeerd volgens de Qualicoat en Duitse GSB normen. Dit betekent dat de processen, kwaliteitsnormen en testmethoden systematisch worden ontwikkeld en onderhouden om aan de hoogste eisen te voldoen. Onaangekondigde inspecties worden meerdere keren per jaar uitgevoerd door Qualicoat en GSB-controleurs om deze normen te waarborgen. Dagelijks worden er ongeveer 15 tests uitgevoerd om de kwaliteit en betrouwbaarheid van de processen te waarborgen, en deze resultaten worden vijf jaar bewaard.

Voorbehandeling

Voor het verkrijgen van een hoogwaardige lakafwerking is de voorbehandeling cruciaal. Dit omvat ontvetten, beitsen en een chemische behandeling van het oppervlak. Deze chemische behandeling kan chroomvrij of op chroom gebaseerd zijn, beide goedgekeurd door GSB en Qualicoat. Een goede voorbehandeling zorgt voor maximale hechting, duurzaamheid en corrosiebestendigheid. Het spoelwater dat bij de voorbehandeling wordt gebruikt, wordt efficiënt gereinigd, waarbij de verontreinigingen als slib worden afgescheiden en verwijderd.

Poedercoaten

Poedercoaten biedt praktisch onbeperkte kleurkeuzes, met gebruik van RAL en NCS S kleursystemen, evenals op maat gespecificeerde kleuren door klanten. Er zijn ook antibacteriëlepoeders beschikbaar voor steriele omgevingen. De poedercoating wordt zonder oplosmiddel aangebracht en gehard, wat zorgt voor een betere werkomgeving en minimale milieubelasting. In tegenstelling tot natlakinstallaties, waar ongeveer de helft van de lak verloren gaat door verdamping en verspilling, wordt in de poedercoatinstallaties van Hydro tot 98% van de coating benut. Niet-gehecht poeder wordt teruggewonnen voor hergebruik.

Kwaliteit van poedercoaten

Poedercoating biedt verschillende belangrijke voordelen:

▪ Geen risico op druppen of blaasvorming

▪ Hoge reproduceerbaarheid

▪ Aanzienlijk betere slag- en slijtvastheid vergeleken met natlakken

▪ Goede vormbaarheid (bijvoorbeeld buigen na coaten is meestal mogelijk)

▪ Geschikt voor gebruik buitenshuis dankzij uitstekende UV-bestendigheid en corrosiebestendigheid

De laagdikte varieert meestal tussen 60 en 140 µm. Bij het ontwerpen van constructies moet al rekening worden gehouden met de dikte van de aan te brengen lak, zodat dit past binnen de maten en toleranties van het profiel.

Laktypes en Opties

Hydro biedt een breed scala aan lakopties om aan de wensen van de klant te voldoen, waaronder structuurlak, metallic lak en blanke lak.

Decoral

Decoral is een geavanceerde variant van poedercoaten waarmee oppervlakken van patronen kunnen worden voorzien. Het proces begint met het aanbrengen van een speciaal samengestelde coating op de profielen. Vervolgens wordt het patroon, vaak gebaseerd op een fotografische afbeelding van bijvoorbeeld hout of steen, op het profiel aangebracht met behulp van een folie die de pigmenten bevat. Het vermogen van de pigmenten om diep in de coatinglaag te penetreren is cruciaal voor een duurzaam resultaat. Decoral garandeert een diepe penetratie van de pigmenten, wat resulteert in een oppervlak met dezelfde eigenschappen als een traditionele poedercoating.

Voordelen van Decoral

Decoral biedt talrijke voordelen voor ontwerp en constructie, waaronder:

▪ "Massief hout" uiterlijk met de duurzaamheid van aluminium

▪ "Marmer" uiterlijk met dezelfde dichtheid als aluminium

▪ Onbeperkte keuze aan patronen en kleuren

Hydro gebruikt het Decoral systeem sinds 1996 en heeft uitgebreide ervaring met deze techniek, ondersteund door uitvoerige laboratoriumtesten.

Natlakken

Hoewel natlakken vroeger veel werd gebruikt, is het tegenwoordig vrijwel geheel vervangen door poedercoaten. Poedercoaten biedt aanzienlijk betere kwaliteitskenmerken en heeft een veel lagere milieubelasting in vergelijking met alkydelakken, die het meest werden gebruikt bij natlakken.