Het verven van geanodiseerd aluminium (1)

Geanodiseerd aluminium kan worden voorzien van een veelheid aan kleuren, aangebracht door het onder te dompelen in een verfbad. In een tweetal afleveringen zullen enige aspecten van deze verfbehandeling de revue passeren. In de eerste aflevering zal nader worden ingegaan op het verven met organische kleurstoffen, de hechting van de verf en op enkele procesvariabelen.

De deklaag, welke na elke conventionele anodiseerbehandeling ontstaat, bezit fijne poriën. Deze deklaag kan goed absorberen en zal makkelijk verkleuren in contact met oliën, vetten of kleurstoffen, waardoor het een ideale ondergrond vormt voor het absorptie-verven. De kleuringseigenschappen van deklagen, die in verschillende elektrolyten of onder wisselende anodiseercondities zijn gevormd, zullen eveneens variëren. In de praktijk is het vooral in zwavelzuur geanodiseerd aluminium, dat wordt geverfd, maar lagen, die zijn ontstaan in chroomzuur en oxaalzuur kunnen ook tot op zekere hoogte worden geverfd. Na het verven of pigmenteren, moet de anodiseerlaag worden gesloten teneinde te voorkomen, dat de verf of het pigment wordt uitgespoeld.

De voornaamste eisen, die moeten worden gesteld aan anodische lagen die worden geverfd, zijn :

- de deklaag moet voldoende dik zijn, waarbij de dikte afhangt van de aan te brengen tint, d.w.z. donkere kleurschakeringen vereisen dikkere lagen;

- de deklaag moet poreus zijn en voldoende absorberend vermogen bezitten;

- de deklaag moet zelf een geschikte kleur bezitten;

- de deklaag moet vrij zijn van krassen, putjes, blutsen enz.;

- de structuur van het basismateriaal mag geen sterke variaties vertonen in korrelgrootte noch mogen er uitscheidingen in voorkomen.

Voor decoratieve doeleinden moet dan ook gebruik worden gemaakt van geschikt metaal en de meeste aluminium fabrikanten kunnen een speciale 'anodiseer' kwaliteit leveren. De keuze van het anodiseerproces zal afhangen van het beoogde doel, waarbij speciale aandacht moet worden geschonken aan :

- dikte en porositeit van de deklaag;

- de kleur van de gevormde deklaag.

De voornaamste factoren, die de absorptie van verf door de anodiseerlaag bepalen zijn de laagdikte en het totale oppervlak van de poriewanden, die ter beschikking staan voor de verfmoleculen, om zich op vast te zetten. Laatstgenoemde factor wordt grotelijks beïnvloed door de mate van aantasting van de poriewanden tijdens het anodiseren; zo is de poriegrootte in geval van anodiseren met bijvoorbeeld oxaalzuur groter dan met zwavelzuur, maar het kleuringsvermogen is veel kleiner. Zoals reeds gezegd, zijn de anodiseercondities van grote invloed en omstandigheden, die aantasting van de anodiseerlaag bevorderen, leveren de beste verfabsorptie. In geval van anodiseren met zwavelzuur, geven relatief dikke lagen (meer dan 10 micrometer), ontstaan bij hogere zuurconcentraties en anodiseertemperatuur dan normaal, de diepst doordringende verfabsorptie, hoewel dit weer moet worden afgewogen tegen andere deklaagvereisten, zoals slijtweerstand of verweringseigenschappen.

Met andere anodiseerbaden, zoals oxaalzuur, geeft een wat gemodificeerd proces, dat plaatsvindt bij 35°C een vrijwel kleurloze anodiseerlaag en verdient daardoor de voorkeur als basis voor verfbehandelingen. De Bengough-Stuart chroomzuurlaag is minder geschikt voor verven vanwege de geringe dikte en lage porositeit, te samen met zijn grijze kleur, waardoor het eigenlijk alleen geschikt is voor donkere tinten. Chroomzuurlagen, die naar tevredenheid kunnen worden geverfd, zijn te vervaardigen door te anodiseren met een constante elektrische spanning, of bij een constant chroomzuurgehalte. Met een aantal anodiseerprocessen kunnen aantrekkelijk gekleurde lagen worden verkregen zonder eigenlijke verfbehandeling. Dit is voornamelijk van toepassing op dikke lagen, vervaardigd volgens hardanodiseerprocessen. In deze gevallen hangt de kleur af van de samenstelling van de aluminiumlegering, alsmede van de laagdikte. Ter illustratie hiervan zijn vermeld de hardanodiseerlagen met dikten tussen 37 en 125 micrometer, zoals die voorkomen op kookpannen in de kleuren grijs, zwart of brons, al naar gelang de legeringssamenstelling.

Verven met organische kleurstoffen

Er zijn vele typen organische kleurstoffen in gebruik, waaronder zowel de zure als de basische typen. Er wordt gebruik gemaakt van alizarine, complexe metallische, indigo, diazo en zelfs katoen kleurstoffen. De verkregen kleur hangt af van de anodiseerlaag en de mate van dispersie van de verf. De toe te passen verven moeten diep in de laag binnendringen en ze moeten natuurlijk lichtecht zijn, alhoewel de lichtechtheid ook afhangt van de gebruikte aluminiumlegering, de anodiseerbehandeling en anodiseermethode en bovendien van de afsluitbehandeling na het verven. De absorptie hangt voor een groot deel af van de pH van de verfoplossing en van de porositeit van de anodiseerlaag. Adsorptie verschijnselen spelen echter ook een essentiële rol in het verfproces. Aangezien de kleurverzadiging en de lichtechtheid van een bepaalde tint afhangen van de hoeveelheid geabsorbeerde verf, alsmede van de verf zelf, moet als doel van net anodiseren worden gezien :

het verkrijgen van een relatief dikke en poreuze laag. Derhalve wordt in geval van anodiseren in zwavelzuur, de zuurconcentratie dikwijls verhoogd tot 200- 220 g/1 en de anodiseertemperatuur tot 22 à 24°C. Bij het produceren van dikke lagen (20- 25 micrometer) kunnen dergelijke omstandigheden leiden tot lagen met wat

zachte toplagen, die ongeschikt zijn voor gebruik.

Er moet dus een compromis worden gevonden tussen de verfabsorptie en de kwaliteit van de laag. Sandoz (1) beveelt een zwavelzuur concentratie aan van 195 ± 30 g/1, een temperatuur van 19 ± 2°C en een anodiseerstroomdichtheid van 1,5 Aldm2, teneinde een laagdikte te verkrijgen van 25 micrometer, voor toepassing voor architectonische doeleinden. Bij het verven zelf, wordt kleurverzadiging verkregen door lange verftijden (20- 40 minuten) aan te houden, bij verhoogde temperaturen, opdat de verf goed in de anodiseerlaag kan doordringen. Schenkel en Speiser (2) hebben een intensief onderzoek uitgevoerd naar de factoren, die het verven van geanodiseerd aluminium beïnvloeden. Zij vonden dat verhoging van de zwavelzuur concentratie van 170 g/1 naar 230 g/1 het absorptievermogen van de laag deed toenemen, hoewel dit effect bij sommige verven, zoals Aluminium Diep Zwart MLW, sterker was dan bij andere, zoals Aluminium Oranje GL. Een toenemend aluminium gehalte van het anodiseerbad verkleinde het absorptievermogen, dit was tevens het geval met toevoeging van kleine hoeveelheden oxaalzuur (tot 8 g/1) en wederom was dit tevens afhankelijk van het verftype. In het laatstgenoemde geval vertoonden verven zoals Aluminium Rood RLW een absorptieafname van 45% in aanwezigheid van 8 g/l oxaalzuur in het anodiseerbad, dat 190 g/l H2S04 bevatte en Aluminium Diep Zwart MLW vertoonde een absorptieafname van 25%.

Een toename van de anodiseer temperatuur tussen 15 en 25°C verhoogde het absorptievermogen en vertoonde een welhaast lineaire toename met de anodiseertijd. Na het anodiseren moet het aluminium grondig worden afgespoeld in stromend water alvorens het in het verfbad te dompelen. In de praktijk zorgt een voorspoeling in een zwak zuur bad (pH 4 of lager), gevolgd door spoelen in een wat neutraler bad (pH 5- 7) ervoor, dat er geen afscheiding zal optreden van gelatineachtig aluminiumhydroxide in de anodiseerlaag, wat anders aanleiding geeft tot onregelmatigheden in de verflaag. Schenkel en Speiser (2) hebben eveneens gekeken naar de invloed van de spoeltijd en ze vonden slechts een gering effect bij zeer lange spoeltijden (tot 60 minuten) bij kamertemperatuur; er trad enige afname op van de absorptie. Spoelen bij hogere temperaturen verkleinde het absorptievermogen van de laag aanzienlijk en moet dan ook worden vermeden. Neutraliseren tussen anodiseren en verven wordt ook gebruikt om eventuele ongewenste invloeden van de bij het anodiseren gebruikte elektrolytoplossing tegen te gaan. Hiervoor worden zowel verdunde ammonia-, natriumhydroxide-, natriumcarbonaat- of trinatriumfosfaat oplossingen toegepast. Akahori (3) geeft de voorkeur aan een 5% natriumcarbonaat oplossing. Schenkel en Speiser (2) hebben de effecten onderzocht van 15- 25 g/l natriumbicarbonaat oplossingen en een 20 g/l ammoniumoxalaat oplossing en kwamen daarbij tot de conclusie, dat natriumbicarbonaat niet effectiever was dan water.

Ammoniumoxalaat bevorderde onder bepaalde omstandigheden de kleuring, vooral bij lange speeltijden. Een korte behandeling (30 seconden) in een natriumwaterstofftalaat oplossing voor het gewone spoelen, droeg eveneens bij tot de verfabsorptie en zowel de oxalaat- als de ftalaatoplossingen waren bruikbaar ingeval de werkstukken gedurende enige tijd moesten worden opgeslagen alvorens te worden geverfd. Het scheen, dat deze oplossingen hydratatie effecten verhinderden, die kunnen optreden als de werkstukken gedurende enige tijd in water verbleven. Had er eenmaal hydratatie plaatsgevonden, dan kon dit met deze oplossingen niet weer ongedaan worden gemaakt. Soms moeten werkstukken eerst worden gedroogd en opgeslagen, voor ze worden geverfd en in zulke gevallen moeten ze zorgvuldig worden behandeld, opdat er geen vingerafdrukken of vlekken op het oppervlak komen om vervolgens weggezet te worden in een droge ruimte. Neutraliseren met ammoniumoxalaat (5 - 10 g/l), waaraan een kleine hoeveelheid bevochtiger is toegevoegd, wordt toegepast als er gietstukken worden geverfd.

De maar al te vaak aanwezige gietporositeiten in zulke materialen zijn een voortdurend probleem bij het verven, omdat hierin badvloeistof achterblijft na het anodiseren. Het toe te passen bevochtigingsmiddel moet met zorg worden gekozen, omdat, zoals is aangetoond (4), niet-ionische bevochtigers weinig effect hebben op het verven, terwijl anionische bevochtigers het verfabsorptievermogen aanzienl ijk verlagen. Kortdurende behandelingen in een verdunde salpeterzuur oplossing (10- 50 volume %) zijn ook wel toegepast om effecten als gevolg van achtergebleven zuur te verhinderen. Durand en Huguenin (4) beweren, dat een onderdompeling gedurende 1 minuut bij 80°C in een oplossing met 5 ml/l geconcentreerd zwavelzuur, na opslag van de werkstukken na het anodiseren en voor het verven, een gunstige invloed heeft. Het verven wordt gedaan in bakken, vervaardigd van aardewerk, geëmailleerd staal, Monel, roestvast staal, kunststof, hout, glas of met rubber bekleed staal, waarin de baden worden geagiteerd en gefiltreerd. Als ze niet in gebruik zijn, dienen ze te worden afgedekt. Bakken van ijzer of lood moeten worden vermeden en aluminium of koper moet doorgaans worden afgeraden.

Theorie van het verven

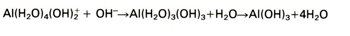

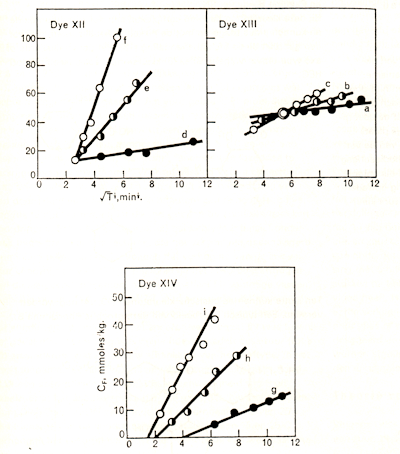

Volgens Gil es (5-11) is een anodiseerlaag, welke is behandeld in een zuur, bedekt met zuur-anionen, die of zijn gebonden via covalente bindingen of in de vorm van gehydrateerde ionen aanwezig zijn, al naar gelang de aard van het anion. Tijdens het verven worden deze anionen vervangen door de anionen van de kleurstof. De middelen waarmee de kleurstof wordt geadsorbeerd aan de anodiseerlaag zijn complex en kunnen waterstofbindingen, chelaat bindingen en covalente bindingen omvatten, als wel ionenwisseling (8). Giles en zijn medewerkers zien de opeenvolgende gebeurtenissen bij het verven als een initiatie als gevolg van een snelle oplossing of etsing van het oppervlak van de anodiseerlaag, waardoor er een vergroting van het oppervlak optreedt, welke de hoeveelheid opgenomen verf doet toenemen. Dit wordt gevolgd door snelle adsorptie van een externe verflaag, welke vervolgens langzaam via de poriekanalen naar binnen diffundeert. De laatste fase (de diffusie) kan worden beschouwd als de snelheidsbepalende stap in het geheel, daar deze zeer traag verloopt en het kan wel 10 uur duren bij 60°C, eer het proces in evenwicht komt te verkeren (8). De snelheid van het verfproces neemt toe met de temperatuur, zoals is te zien in afb.1. Aanvankelijk verloopt de geadsorbeerde hoeveelheid verf lineair met de wortel uit de t ijd. Een dergelijke wortel-tijd afhankelijkheid is kenmerkend voor diffusieprocessen. Een opmerkelijk feit, waargenomen door Giles, is, dat de adsorptie van gesulfoneerde kleurstoffen door een in chroomzuur gevormde anodiseerlaag, aanzienlijk toeneemt met het volume van het verfbad. Dit wordt verklaard uit de invloed van het volume van de oplossing op het 'etsende' effect, waardoor het oppervlak wordt vergroot als gevolg van oplossing in water. Een wat andersluidende theorie werd geopperd door Cutroni (12). die meent, dat er een complex AI(H 2O)4(OH)+ 2 ion wordt gevormd tijdens het anodiseren, dat bindingen kan aangaan met de verf. Vervolgens vormt het complexe ion tijdens de afsluitbehandeling aluminiumhydroxide:

A. Gebruik van in water oplosbare verven

Typen

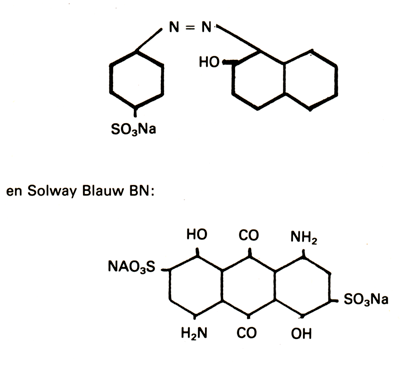

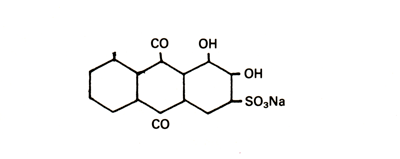

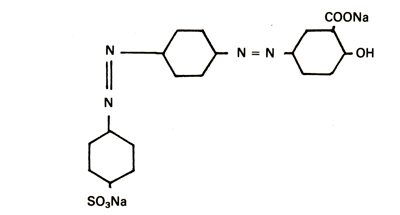

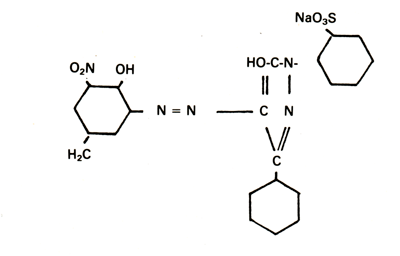

Er worden verschillende typen van water oplosbare verven gebruikt, die worden onderscheiden naar hun fixeermechanisme. Volgens Speiser (13). reageren de zure en directe verven niet door op de ondergrond neer te slaan, maar worden deze fysisch geadsorbeerd aan de anodiseerlaag. Giles is van mening, dat de adsorptie van gesulfoneerde zure wol-type verven hoofdzakelijk plaatsvindt door uitwisseling van ionen ( 11 ), waarbij anionen van de verf worden aangetrokken door de positieve lading op de anodiseerlaag en worden geadsorbeerd als mono-disperse anionen of als anionische micellen. Hierbij kan ook nog wat covalente binding optreden tussen kleurstof en anodiseerlaag. Voorbeelden zijn de zure kleurstof Oranje 11 :

Over het algemeen zijn de lichtechtheid en weersbestendigheid van deze verven redelijk. Volgens Giles vormen de beitsende verven chelaat complexen met het aluminiumoxide van de anodiseerlaag (7). Een voorbeeld hiervan is Alizarine Rood S:

Speiser (13) geeft voorbeelden van metallische en andere kleurstoffen, die salycil groepen bevatten, zoals Chroom Oranje R:

en Palatine Bordeaux RN.

Bij deze kleurstoffen hechten complexen aan het aluminiumoxide en kunnen aldus reageren met de nikkel- of kobaltzouten, die worden gebruikt bij de afsluitbehandeling (13). Het gemetalliseerde of axo type omvat volgens Giles (8) kleurstoffen, zoals Neolan Rood REG:

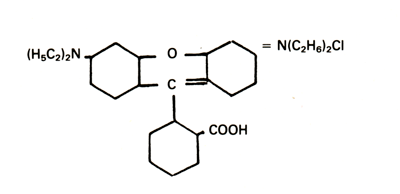

Ten slotte kunnen de basische kleurstoffen (13, 14) nog worden vermeld. Een typisch voorbeeld van deze groep is Rhodamine B:

Andere kleurstoffen uit laatstgenoemde groep zijn Safranine T, Auramine, Chrysoïdine R en Briljant Groen B. Deze kleurstoffen hechten alleen dan aan de anodiseerlaag, als deze is behandeld met collagene stoffen voor of tijdens het verven (14, 15). Deze verven worden echter minder vaak gebruikt voor het verven van aluminium, omdat hun lichtechtheid over het algemeen gering is. Behalve van de bovengenoemde kleurstoffen, wordt heden ten dage ook gebruik gemaakt van de azo kleurstoffen, die onoplosbaar zijn in water en in de anodiseerlaag zelf terechtkomen (16). Hun onoplosbaarheid in water, maakt dat ze goed bestand zijn tegen inwerking van vocht en er hoeft geen afsluitbehandeling te worden gegeven om uitlogen te voorkomen.

Optimale droog condities

Temperatuur

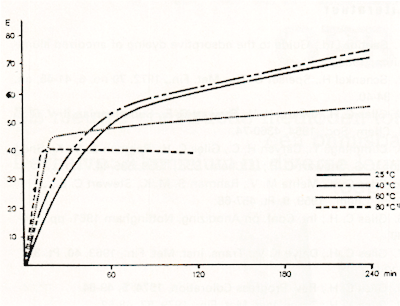

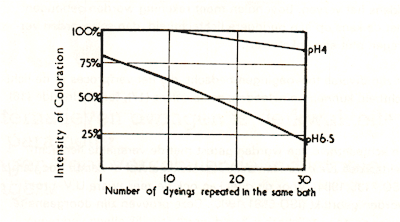

Het normale organische verfbad wordt gebruikt bij hoge temperaturen, gewoonlijk tussen 55 en 70°C, hoewel in sommige gevallen tot kooktemperatuur wordt gegaan. De temperatuur is vrij kritisch. Slechte resultaten worden behaald als de temperatuur te laag is, daar de lichtechtheid de neiging heeft om af te nemen met de temperatuur, waarbij het verven plaatsvindt, waarschijnlijk omdat er geen verfneerslag op de ondergrond plaatsvindt. Als daarentegen de temperatuur te hoog is, bestaat het gevaar van afsluiting nog voor er voldoende verf is geadsorbeerd. Het bad dient dan ook bij voorkeur thermostatisch te worden geregeld. Schenkel en Speiser (2) hebben de invloed aangetoond van de temperatuur voor een I g/1 oplossing van Aluminium Zwart LCR, bij een pH 4,0. De invloed van de temperaturen van 25 tot 80°C is weergegeven in afb. 2. Het valt met name op, dat bij de hogere temperaturen de maximum extinctie waarde (E), of maximum kleurverzadiging, na veel kortere tijd wordt bereikt dan bij lagere temperaturen. Ingeval van bleke kleuren en kleurstoffen met een geringe warmte stabiliteit, zijn lagere temperaturen aan te bevelen, waarbij de lagere adsorptiesnelheid kan worden gecompenseerd met hogere verfconcentraties of langere inwerktijden. Zeer hoge temperaturen (hoger dan 80°C) worden soms gebruikt voor verven, die de neiging hebben om uit te lekken in het afsluitbad.

Afb. 1. Adsorptie snelheden van gesu/foneerde verven door een in chroomzuur gevormde anodiseerlaag.

Verf XII (p-n-butyl homoloog van XIII) : (d) 35°C; (e) 51°C (f) 58°C.

Verf XIII (p-n-dodecylaniline N-acetyi-H-zuur): (a) 25°C ; (b) 49°C ; (c) 59°C.

Verf XIV (aniline H-zuur): (g) 30°C; (h) 51°C; (i) 59°C .

Afb. 2. Invloed van de temperatuur van het verfbad en de verftijd op de extinctie waarde.

Tijd

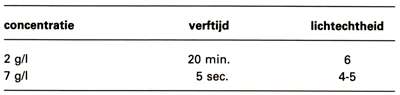

Tabel 1 illustreert de invloed van de verftijd op de lichtechtheid. Als deze tijd te kort is, wordt er een oppervlakkige verflaag verkregen, met een kleur welke niet zo lichtecht is als die welke wordt verkregen bij een langer verblijf in een verfbad van lagere concentratie. Aan de andere kant zal een te lange verftijd doorgaans weinig invloed hebben. Een normale verblijftijd bedraagt 5-15 minuten, maar diep zwart vergt wel 30 minuten. De invloed van de verftijd op Aluminium Zwart LCR is weergegeven in afb. 2.

Concentratie

De concentratie van het verfbad varieert met de toegepaste kleurstof, maar neemt toe met de gewenste kleurverzadiging. Naarmate een hogere lichtechtheid wordt gewenst, moeten zo hoog mogelijke concentraties worden gebruikt. De kleurstof moet volledig oplosbaar zijn in de oplossing, welke meestal bestaat uit een waterige zure of een neutrale oplossing, soms uit een alcohol- of acetonoplossing en de pH moet voortdurend worden bewaakt. Er moet voor worden gezorgd, dat het verfbad vrij is van olie of vet, dat toe zou kunnen treden via ongefilterde lucht, gebruikt voor de agitatie, omdat oliën en vetten heel makkelijk in de anodiseerlaag worden opgenomen en zo vlekken veroorzaken. Zowel sulfaat- als aluminiumionen zullen na verloop van tijd het verfbad verontreinigen, zodat afspoelen van de werkstukken voor het verven zo grondig mogelijk moet zijn. Een lage pH van het verfbad moet worden vermeden om aantasting van de anodiseerlaag te voorkomen. Complexerende ionen, zoals fosfaten, silicaten en fluoriden, worden bij voorkeur door de anodiseerlaag geadsorbeerd; zelfs zeer geringe hoeveelheden van deze verontreinig ingen kunnen het verfproces volledig blokkeren. lonen van zware metalen, zoals koper of lood, kunnen eveneens problemen veroorzaken vooral bij metaalchelaat kleurstoffen. De concentratie van het verfbad kan hetzij op het oog worden bepaald, door de kleur van monsters te vergelijken met een bekende standaard, hetzij met behulp van een spectrofotometer. In het laatste geval worden verdunde monsters gebruikt en worden extinctie waarden gemeten in vergel ijking met verdunde monsters van een bekende concentratie.

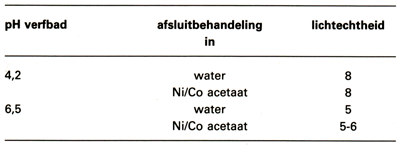

Afb. 3. Invloed van de pH op de werking van verfbaden (10 g/1 Aluminium Diep Zwart MLW, 15 minuten, 60°C, afsluitbehandeling in water gedurende 30 minuten bij 100°C.

Tabel1 . Invloed van de verftijd en de concentratie op de lichtechtheid van Aluminium Groen CLW, aangebracht bij 60 °C.

Tabel 2. Invloed van de pH op de lichtechtheid van Aluminium Diep Zwart MW. (concentratie 10 g/l, verftijd 15 minuten bij 60 °C)

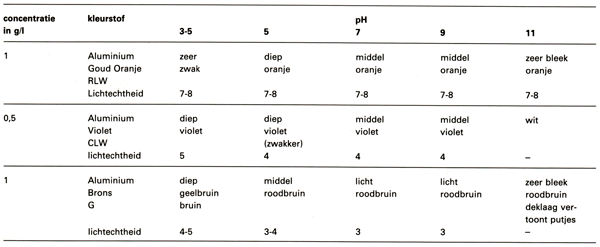

Tabel 3. Invloed van de pH van het verfbad op de toon en diepte van de tint.

Zuurgraad

In de regel neemt het adsorptievermogen van de anodiseerlaag toe met een afname van de pH, maar een pH lager dan 4 veroorzaakt enige aantasting van de laag. De pH waarde kan ook van invloed zijn op de lichtechtheid van de kleur (zie de tabellen 2 en 3), omdat de hoeveelheid geadsorbeerde verf erdoor wordt beïnvloed (zie afb. 3). Het optimale pH bereik voor de meeste verven is 5-6, maar sommige geven de beste resultaten bij een bereik van 4-5. Verven, die worden aanbevolen voor gebruik in het pH 5-6 interval, kunnen maar beter worden gebufferd tegen pH schommelingen met behulp van een mengsel, bestaande uit 8 g/l natriumacetaat en 0,4 g/l ijsazijn. Het pH niveau kan dan omlaag worden gebracht met verdunde ijsazijn of juist worden verhoogd met verdunde ammonia.

Slotopmerkingen

Bij het gebruik maken van verfmengsels, moet worden gelet op de mogelijkheid van selectieve adsorptie van één of meer verfbestanddelen, hetgeen resulteert in vlekkerige neerslagen of kleurverloop tijdens het verven. Bovendien moet rekening worden gehouden met de kans op een geringere lichtechtheid, dan zou worden verkregen met één enkele verf. Er zijn diverse toevoegingen bedacht, die het verfproces of de lichtechtheid kunnen beïnvloeden, zoals suiker {17), ferrihydroxide {18) enz. De lichtechtheid kan worden getest met de versnelde lichtechtheidsproef, die gebruik maakt van een koolstof of xenon booglamp {ISO 2135 :1984). Voor dit doel kan ook de zeer zware U.V. proef worden gebruikt {ISO 6581: 1980). Deze proeven zijn doorgaans te zwaar en een realistischer beeld wordt feitelijk alleen verkregen met normale expositie in een natuurlijke omgeving. Voor het aanmaken van de verfbaden moet bij voorkeur gebruik worden gemaakt van gedeïoniseerd water of van water met een geringe hardheid, omdat hard water adsorptie tegengaat van verven, die gevoelig zijn voor een zeker sulfaatniveau. Hard water kan ook uitvlokking en vertroebeling van het verfbad veroorzaken. De verf moet volledig zijn opgelost en dit kan het beste plaatsvinden door eerst de vereiste hoeveelheid verf te mengen met een beetje heet water tot een pasta.

Daarna wordt circa 20 maal de zojuist gebruikte hoeveelheid water {die zo heet mogelijk is) toegevoegd aan de pasta onder voortdurend roeren, totdat alles is opgelost. Deze oplossing wordt dan toegevoegd aan het water {dat is verwarmd tot de bedrijfstemperatuur) in het verfbad. Bij gebruik van een pH buffer, moet deze worden toegevoegd voordat de badoplossing op het uiteindelijke volume is gebracht. Ten slotte wordt de pH gecontroleerd en zonodig bijgesteld en wordt de vereiste bedrijfstemperatuur ingesteld. Tijdens het verven zal de verfconcentratie van het bad afnemen, zodat toevoeging van verse verf moet plaatsvinden. Terzelfder tijd zal het kleurend vermogen van de oplossing afnemen, vanwege verontreinigingen {vooral aluminium en sulfaat ionen) afkomstig van het anodiseerbad. Dit moet worden tegengegaan door de verfconcentratie wat hoger te nemen, dan aan het begin van de behandeling, of {in sommige gevallen), door de verftijd wat te verlengen. Naarmate het bad veroudert zijn deze maatregelen niet langer mogelijk en moet het bad in zijn geheel worden ververst. Verfbaden kunnen lang meegaan {maanden of zelfs jaren) bij zorgvuldig gebruik en onderhoud. Er kan soms schimmelvorming optreden. Als dit wordt opgemerkt, moet deze schimmel worden weggenomen en moet er een behandeling plaatsvinden met een geschikt schimmelwerend middel. Vele verven bevatten al zo'n schimmelwerend middel.

Literatuur

1. Sandoz Ltd.; Guide to the adsorptive dyeing of anodized aluminium; 1980.

2. Schenkel H., Speiser C. Th. ; Met. Fin ., 1972, 70 no. 6, 41-45, no. 7, 34-40.

3. Giles C. H. , Metha H. V., Stewart C. E., Subramanian R. V. R.; J. Chem. Soc., 1954, 4360-74.

4. Cummings T., Carven H. C., Giles C. H., Rahman S. M. K., Sneddon J. G., Stewart C. E.; J. Chem. Soc., 1959, 535-44.

5. Giles C. H., Mehta M. V., Rahman S. M. K., Stewart C. E.; J . AppL Chem., 1959, 9, Pt. 457-66.

6. Gil es C. H.; Int. Conf. on Anodizing, Nottingham 1961. pp. 174- 80.

7. Giles C. H., Datye K. V.; Trans. lnst. Met. Fin ., 1963, 40, Pt. 3, 1 13-8.

8. Giles C. H.; Rev. Progress Coloration, 1974, 5, 49-64.

9. Giles C. H.; Trans. lnst. Met. Fin., 1979, 57, 48-52.

10. Speiser C. T.; Electroplating & Met. Fin ., 1956, 9, no. 4, 109-116, 128.

11. Wernick S., Pinner R., Sheasby P. G.; The surface treatment and finishing of aluminium and its alloys, Finishing publications Ltd. Teddington, Middlesex, England.