Laserharding met diodelasers

Het is mogelijk om met behulp van lasers de eigenschappen van een oppervlak van een metaal te veranderen zonder dat dit gepaard gaat met veranderingen in de samenstelling. Een van die eigenschappen is de oppervlaktehardheid. De verandering kan in geval van warmtebehandelbare legeringen worden verkregen door plaatselijke verhitting en in geval van niet-warmtebehandelbare legeringen door plaatselijke schokken. Het is ook mogelijk om met behulp van een laser legeringselementen aan te brengen in de oppervlakte-structuur van een legering. In dit artikel zal schokharden nader worden bekeken.

A.J. Schornagel

Laser-oppervlakteharding staat, ondanks dat de techniek al een aantal jaren mogelijk is, nog steeds in de kinderschoenen. Het proces gaat gepaard met het gebruik van laserstralen van grote intensiteit om het metaaloppervlak te verhitten. Als gevolg van de snelle warmteoverdracht, ontstaan er steile temperatuursgradiënten die resulteren in snelle afkoeling door geleiding, zeker in geval van aluminium dat een zeer goede warmtegeleider is. Tot voor kort werd het wijdverspreide gebruik van lasers voor het bewerken van materiaal tegengegaan door hun afmetingen, complexiteit en hoge investeringskosten. Deze moleculaire en vaste stoflasers ruimen nu het veld voor een nieuwe generatie zogenaamde High Power Diode Lasers, afgekort HPDL’s. De golflengte van de uitgezonden straling maakt hoge absorptie door metaal mogelijk, hetgeen gekoppeld met gunstige ruimtelijke en tijdelijke bundelprofielen de HPDL een hoge mate van efficiëntie verschaffen.

Diodelasers

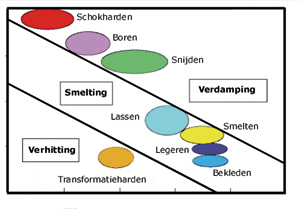

Diodelasers die een continue golf leveren van meer dan 0,5 W worden aangeduid als hoog vermogen diodelasers of HPDL’s. Hoewel er slechts kort na de eerste robijnlaser al halfgeleiderlasers werden ontwikkeld, was hun uitgangsvermogen zeer laag en bleef hun gebruik beperkt tot cryogene temperaturen. Sedertdien is er een aanzienlijke hoeveelheid onderzoek gepleegd naar de kristallijne structuur van de diodes zelf en is het fabricageproces dermate verbeterd, dat rond het jaar 2002 de totale diodemarkt een waarde van 366 miljard dollar had bereikt. Slechts een klein percentage hiervan (0,3%) van deze markt is in handen van rechtstreekse toepassing van diodelasers voor materiaalbewerking. Halfgeleiderlasers vinden al geruime tijd brede toepassing in de telecommunicatie en elektronische industrie, maar hun gebruik voor materiaalbewerking bleef beperkt tot lage vermogens toepassingen zoals het lassen van kunststoffen, vanwege hun vermogen van minder dan een kilowatt en geringe straling. Recente vooruitgang in HPD- technologie gaf de introductie te zien van multi-kilowatt HPDL’s op de markt hetgeen hun toepassing op het gebied van materiaalbewerking aanzienlijk heeft verruimd. Het uitgangsvermogen van vele individuele lagere vermogens diodelasers is samengebundeld met behulp van focusseertechnieken om aldus te komen tot uitgangsvermogens tot 6 kW. Er is tot op heden veel werk verzet op het gebied van laserharding met CO2- en Nd:YAG-lasers, omdat dit tot nog toe de enige praktische lasertypes waren die het vereiste continue golfvermogen konden leveren. Laserharden met CO2- en Nd:YAG-lasers is relatief duur vanwege hun lage efficiëntie, hoge kapitaalskosten (vooral voor Nd:YAG-lasers) en de regelmatige noodzaak van deklagen om de absorptie te verhogen. De komst van HPDL’s met vermogens tot in het kilowattgebied biedt een nieuw en krachtig gereedschap, niet alleen voor laserharding, maar ook voor laserbewerking in het algemeen. Laserharding kan al plaatsvinden met een diodelaser met een vermogen van niet meer dan 15 W, maar hun gebruik is zeer beperkt. Moderne HPDL’s kunnen een voldoende vermogensdichtheid leveren voor een breed scala aan transformatiehardingtoepassingen. Het uitgangsvermogen en de afmetingen van de bundelvlek spelen een belangrijke rol bij de keuze van de juiste bewerkingsvoorwaarden, maar het is vaak handiger om het proces te beschrijven in termen van de vereiste bestraling. Afbeelding 1 geeft een overzicht van de bestraling die wordt gebruikt voor diverse laserbewerkingen. De bestraling die nodig is voor laserharding ligt bij benadering tussen 101 en 102,5 W/mm2. Schokharden, dat linksboven op afbeelding 1 is te vinden, is een totaal andere methode voor het harden van metalen en komt enigszins overeen met kogelstralen en mag niet worden verward met lasertransformatieharden. Voor schokharden zijn ook veel hogere vermogens vereist, die liggen tussen 107 en 108 W/mm2.

Toepassing van schokharden

Bij veel gelaste aluminiumconstructies, is de warmtebeïnvloede zone (WBZ) naast de las een gebied waar de sterkte lager ligt dan in de rest van de constructie. De sterkte van dit gebied kan worden verhoogd door een behandeling na het lassen, die kan bestaan uit mechanische bewerking, zoals walsen van de las of door het geven van explosieve schokken. Deze benaderingen zijn in de praktijk heel vaak onbruikbaar of zelfs hoogst ongewenst. Er bestaat inmiddels een ander middel in de vorm van harding door een laser opgewekte schok in de WBZ. Er is aangetoond dat het mogelijk is om met een gepulste laser met hoog vermogen 7075 plaat te harden. Het gebruik van een laser is aantrekkelijk omdat de harding zeer plaatselijk kan worden gegeven, snel is en makkelijk is aan te passen aan numerieke besturing.

Er zijn experimenten uitgevoerd door Clauer, Fairand en Wilcox [1] aan de legeringen 5086 en 6061. Legering 5086 (Al-4,0Mg-0,45Mn-0,15Cr) ontleent zijn hardheid aan de aanwezigheid van opgeloste legeringsatomen in zijn matrix, is niet hardbaar via veroudering en wordt veel gebruikt in de koudbewerkte toestand, Derhalve is de WBZ onderhevig aan verzachting als gevolg van rekristallisatie of herstel en kan alleen tot de sterkteniveaus van voor het lassen worden teruggebracht door middel van vervormingsharden. Legering 6061 (Al-1,0Mg-0,27Cu-0,6Si-0,2Cr) is hardbaar door middel van veroudering en wordt vaak gebruikt in de verouderingsgeharde toestand T6. Lassen van deze legering introduceert niet alleen een zachter lasmetaal, maar veroorzaakt ook oververoudering en weer in oplossing gaan van legeringselementen in de WBZ. De sterkte van de las kan worden verhoogd door een warmtebehandeling na het lassen, maar dat is lang niet altijd mogelijk. Een alternatief is het verhogen van de sterkte van de laszone door middel van deformatieharding, zoals schokharding.

Legering 5086-H32

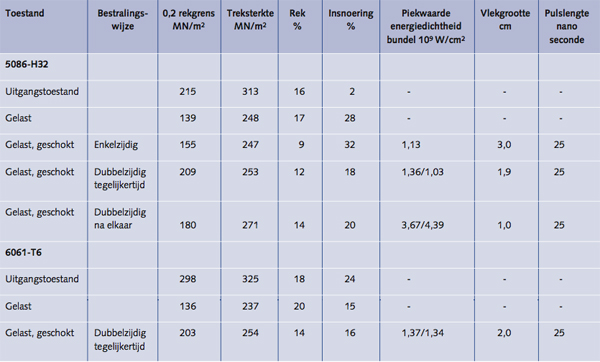

Er zijn een aantal monsters op verschillende wijzen behandeld. Een monster werd aan een zijde geschokt, bij een ander monster werd de laserbundel in twee gelijke delen gedeeld en werden beide zijden tegelijkertijd geschokt. Voor beide monsters werd een vermogensdichtheid gebruikt van ongeveer 1 x 109 W/cm2. Tabel 1 geeft de behaalde resultaten weer. Uit deze tabel blijkt dat een schokbehandeling aan een zijde bij lange na niet zo effectief is als tegelijkertijd schokken aan twee zijden. Bij toepassing van een veel hogere energiedichtheid (ongeveer 4 x 109 W/cm2), maar waarbij beide zijden nu na elkaar werden geschokt in plaats van tegelijkertijd, nam de sterkte wel toe, maar niet in die mate als tegelijkertijd schokken aan beide zijde bij de lagere energiedichtheid. Dus voor diepteharding zijn gelijktijdige schokken van een hogere sterkte dan schokken aan een zijde. Dit verschil tussen een- en tweezijdig schokken kan worden verklaard uit het feit dat de elkaar van beide zijden tegemoetkomende schokfronten elkaar ongeveer halverwege de plaatdikte ontmoeten en elkaar daar versterken.

Legering 6061-T6

Bij deze legering zijn alle schokproeven tegelijkertijd aan beide zijden uitgevoerd met de gespleten bundeltechniek. Uit tabel 1 blijkt dat laserschokken de rekgrens verhoogt tot ongeveer halverwege het niveau in de uitgangstoestand en de gelaste toestand. Het gebruik van korte pulsen bij hoge energiedichtheid verhoogde de rekgrens wat meer dan die bij lagere energiedichtheid. Het gebruik van langere pulsen met dezelfde energiedichtheid als die van de korte pulsen gaf eveneens een wat hogere rekgrens te zien.

Afbeelding 1 Effecten en mogelijke toepassingen van lasers onder

diverse werkingscondities [2].

Oppervlakte-effecten

De laserstraling veroorzaakt wat smelting van het oppervlak. De plaatselijke verdamping aan het grensvlak aluminium-kwarts agiteert de gesmolten oppervlaktelaag aanzienlijk, waardoor gesmolten metaal over ongesmolten metaal vloeit aan de rand van de bundel. Dit resulteert in een oneffen, wederom gestold oppervlak met daarin tal van uitstulpingen en holtes. Bovendien zijn er op de plaatsen, waar smelten en stolling optrad, vele krimpscheuren aanwezig. Deze krimpscheuren kunnen doorlopen tot in de ongesmolten onderlaag. Deze effecten traden bij beide onderzochte legeringen in ongeveer gelijke mate op. Dit soort oppervlak heeft weinig invloed op de treksterkte van taaie legeringen zoals aluminium, maar de vermoeiingssterkte wordt er nadelig door beïnvloed en zo’n oppervlak moet dan ook worden verwijderd in gevallen waar vermoeiing een rol speelt. Oppervlaktesmelting kan worden tegengegaan door gebruik te maken van een ondoorzichtige deklaag zoals zwarte verf of een metaalfolie dat op het te behandelen oppervlak wordt aangebracht. De directe inwerking van de bundel vindt dan plaats in het oppervlak van de deklaag, maar de schokgolf wordt doorgegeven naar het onderliggende metaal via de deklaag. Na verwijdering van de deklaag bleken er geen scheuren in het te behandelen metaaloppervlak aanwezig te zijn.

Conclusie

De rekgrens van aluminiumlegeringen die niet kunnen worden gehard door middel van veroudering kan door middel van laserschokken worden verhoogd tot de waarde van het metaal in de uitgangstoestand, en de rekgrens van aluminiumlegeringen die wel zijn te harden via veroudering kan tot halverwege de waarde van het gelaste en niet gelaste metaal worden verhoogd. Het tegelijkertijd aan beide zijden behandelen met een gesplitste laserbundel heeft het meeste effect, dit geldt ook voor het gebruik van een langere pulsduur boven een korte, bij verder gelijke energiedichtheden. Er doet zich wat oppervlaktesmelting voor, die gepaard kan gaan met scheuren die doorlopen tot in het onderliggende metaal. Dit kan worden ondervangen met een tijdelijke deklaag.

Tabel 1. Invloed van laserschokken op de trekeigenschappen van 5086-H32 en 6061-T6 [1].

Literatuur

- A.H. Clauer, B.P. Fairand, B.A. Wilcox; Laser Shock hardening of Weld Zones in Aluminum Alloys; www.lspt.com/pdf/pub1006.pdf

- L. Li; The Advances and Characteristics of High Power Diode Laser Materials Processing; Optics and Lasers in Engineering, 34(2000), p. 231-253.