Aluminium extrusieprofielen

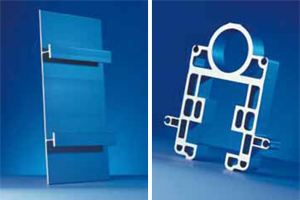

In aluminiumextrusie worden profielen gevormd door een voorverwarmd blok aluminium door een matrijsopening te persen. Door de hoge temperatuur wordt het aluminium kneedbaar, zonder dat het smelt. Als gevolg van de hoge kracht van de extrusiepers vloeit het aluminium door de matrijs en neemt het de vorm aan van de matrijsopening. Te onderscheiden zijn volle profielen, waarbij de volledige buitencontour van het profiel gevuld is met aluminium, en holle profielen, waar interne holtes worden omsloten door het aluminium (Figuur 1).

Andrew J. den Bakker

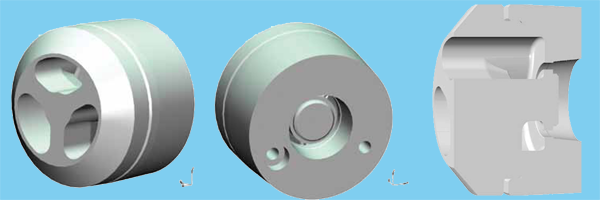

Voor de productie van holle profielen worden veelal porthole matrijzen toegepast. In deze matrijzen worden de holtes in het profiel gevormd door kernen in de matrijs; het aantal holtes in het profiel correspondeert met het aantal kernen in de matrijs. De kern in een porthole matrijs vormt een integraal, vast deel van het extrusiegereedschap, en wordt middels bruggen gepositioneerd in de matrijsopening (Figuur 2). Tijdens extrusie vloeit het (vaste) aluminium om de bruggen heen en komt vervolgens weer samen om als één volledig profiel de matrijs te verlaten. Bij het samenvloeien vormt zich een langswelnaad over de gehele lengte van het profiel. Aangezien dit proces optreedt bij elke brug in de matrijs,is het aantal welnaden in de profieldoorsnede gelijk aan het aantal bruggen in de matrijs. Langswelnaden van een goede kwaliteit bezitten eigenschappen die met het basismateriaal overeen komen, hetgeen van belang is bij mechanisch belaste constructies, of in gevallen waarbij extrusieprofielen aanvullende omvormbewerkingen ondergaan, zoals bijvoorbeeld buigen of hydrovormen. Ook kunnen welnaden zich manifesteren als aftekeningen op het profieloppervlak als het materiaal geanodiseerd wordt. Een goede kwaliteit van de langswelnaad is van wezenlijk belang, omdat langswelnaden aanwezig zijn over de volle lengte van het profiel en deze daarom niet verwijderd kunnen worden.

Figuur 1. Voorbeeld van een vol profiel en een hol profiel.

Figuur 2. Opbouw van een matrijs voor extrusie van een buisprofiel. De kern wordt door drie bruggen gepositioneerd. Links invoerzijde van de matrijs; midden: uitvoerzijde van de matrijs; rechts: doorsnede door de matrijs.

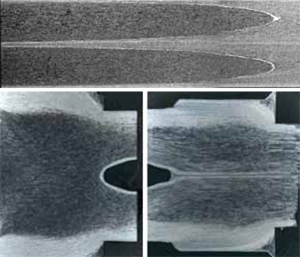

Figuur 3. Welnaden; boven: dwarsdoorsnede van een profiel met een dwarswelnaad rondom om de 2 uitstulpingen gevormd door het materiaal van de nieuwe billet; onder het ontstaan van een langswelnaad ten gevolge van de centrale brug.

Dit in tegenstelling tot de dwarswelnaden, die ontstaan als een volgend persblok wordt geëxtrudeerd, en slechts voorkomen in deel van de geëxtrudeerde lengte. Het is dus van belang ervoor te zorgen dat de eigenschappen van de welnaad vergelijkbaar zijn met die van de rest van het profiel. Hiervoor dienen matrijsontwerp, procesinstellingen en de legering goed op elkaar afgestemd te worden. Indien één van de parameters onvoldoende wordt beheerst, kunnen de eigenschappen van welnaden hierdoor sterk beïnvloed worden. Om de welnaadkwaliteit zeker te stellen worden proefextrusies uitgevoerd. De extrusieprofielen worden vervolgens visueel en mechanisch getest, waarna blijkt of de parameters zodanig zijn dat goede welnaden zijn gevormd. Bij Nedal Aluminium is er reeds veel ervaring rondom welnaden; desalniettemin is er gekozen om middels wetenschappelijk onderzoek het fundamentele vormingsproces van welnaden te onderzoeken.

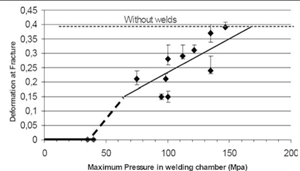

Figuur 4. Voorbeeld van de verhouding tussen druk in de welnaadkamer en de breukrek voor AA6082.

Met de opgedane kennis zal het mogelijk zijn om vooraf een beter inzicht te verkrijgen in de te verwachten welnaadkwaliteit. Naast intern onderzoek bij Nedal wordt hiervoor ook samengewerkt met partners in het innovatie-instituut M2i, zoals TNO Industrie & Techniek. In het kader van dit onderzoek is vooraleerst een inventarisatie gemaakt van voorgaande onderzoeken op het gebied van welnaden in extrusie. Uit dit onderzoek valt te concluderen dat er veel aandacht is besteed aan het mechanische aspect van de vorming van welnaden. Zo zijn er – veelal door middel van computersimulaties – analyses uitgevoerd betreffende de relatie tussen de druk op het verbindingsvlak waar de welnaad zich vormt en de mechanische eigenschappen van de welnaad (een voorbeeld is weergegeven in Figuur 41. Op basis van deze analyses zijn er verschillende criteria voor welnaadkwaliteit ontwikkeld, in het algemeen gebaseerd op de verhouding tussen de druk op het welnaadvlak en de vloeispanning van het aluminium in de matrijs. Omdat deze criteria veelal het resultaat zijn van een beperkte set experimenten uitgevoerd met één legering, en omdat de microstructurele ontwikkeling – die ontstaat als gevolg van temperatuur en de locale vervorming – buiten beschouwing wordt gelaten, zijn deze criteria niet algemeen toepasbaar. Het in dit artikel besproken deelonderzoek is erop gericht om middels lab-schaal extrusieproeven de invloed van matrijsgeometrie en legeringstype op de mechanische welnaadkwaliteit vast te stellen.

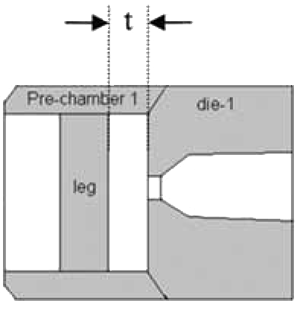

Het in dit artikel besproken deelonderzoek is erop gericht om middels lab-schaal extrusieproeven de invloed van matrijsgeometrie en legeringstype op de mechanische welnaadkwaliteit vast te stellen. Uit industrieel geproduceerde billets van de legeringen AA6060 en AA6082 zijn vlakke strips geëxtrudeerd. De legering AA6060 is veelal niet kritisch voor welnaadkwaliteit, terwijl bij AA6082 de vorming van goede welnaden specifieke aandacht vereist. Het verklaring voor het kritische gedrag ten aanzien van welnaadkwaliteit is onder andere gelegen in het feit dat de legering AA6082 niet rekristalliseert tijdens extrusie en mede daardoor geen continue, gunstige microstructuur zal vormen op de positie van de welnaad. Door gebruik te maken van matrijzen met een centrale brug, gepositioneerd op verschillende afstanden ‘t’ ten opzichte van de uitstroomopening, wordt een welnaad gevormd over de dikte van de strip. Als referentie is gebruikgemaakt van een matrijs zonder een brug, resulterend in een geëxtrudeerde strip zonder welnaad. De extrusiesnelheid is voor alle experimenten op dezelfde, constante waarde gehouden, evenals overige procesinstellingen. Om het effect van de verschillende matrijsvormen te onderzoeken zijn de mechanische eigenschappen van de geëxtrudeerde strips bepaald door dwarstrekproeven over de welnaad. Uit eerdere studies is reeds aangetoond dat de reguliere waarden afkomstig van een trekproef, zoals treksterkte en/of de breukrek geen goede indicator zijn voor de mechanische prestaties van welnaden. Om deze reden is gebruik gemaakt van een ductiliteitsindicator, Dv, die initieel ontwikkeld is voor de karakterisering van het omvormgedrag van aluminium plaatmateriaal2. In deze indicator worden zowel de sterkteeigenschappen en het vervormingsvermogen van het materiaal in één getal gecombineerd.

Figuur 5. Schematische doorsnede van de testmatrijs.

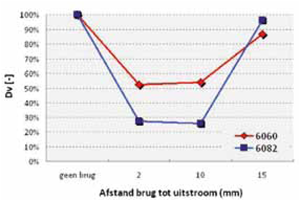

Figuur 6. Welnaadkwaliteit voor AA6060 en AA6082 voor de verschillende matrijzen.

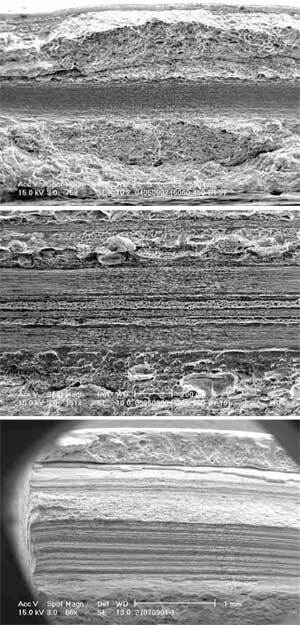

Figuur 7 deel 1. SEM-opnamen van de breukvlakken van trekstaafjes. AA6060, van boven naar beneden: t = 2mm, t = 10mm, t = 15mm

Figuur 7 deel 2. SEM-opnamen van de breukvlakken van trekstaafjes. AA6082, van boven naar beneden: t = 2mm, t = 10mm, t = 15mm

De waarde van Dv (geschaald naar de waarde voor de strip zonder welnaad) is weergegeven in Figuur 6. Bij een kleine afstand tussen de brug en de uitstroomopening is er onvoldoende gelegenheid voor het materiaal om een goede welnaad te vormen. Het gevolg hiervan is dat de mechanische eigenschappen van deze welnaad sterk achterblijven. Zodra de afstand tussen de brug en de uitstroomopening toeneemt tot boven een minimale waarde (in dit geval t = 10mm), wordt de stroming in de matrijs gunstiger en neemt de tijd voor de ontwikkeling van de microstructuur toe. Hierdoor benaderen de eigenschappen van de welnaden die van de strip afkomstig van de matrijs zonder brug. Uit de waarden blijkt tevens dat de legering AA6060 bij t = 2mm en t = 10mm nog altijd duidelijk betere eigenschappen bezit dan AA6082. Aangezien de condities in de matrijs – en dus de temperatuur, de vervorming en de vervormingsnelheid – voor de verschillende legeringen gelijk zijn, ligt de verklaring in de ontwikkeling van de microstructuur van de verschillende legeringen.

In Figuur 7 is een overzicht weergegeven van de breukvlakken van trekstaven van de verschillende legeringen, geëxtrudeerd met de 3 typen brugmatrijzen. Voor beide legeringen blijkt dat de korte afstand van 2mm tussen brug en uitstroomopening resulteert in een holte centraal in het profiel: de materiaalstromen aan weerzijden van de brug zijn hier plaatselijk niet naar elkaar gevloeid. Alhoewel bij een toename van de afstand tussen de brug en uitstroomopening tot 10mm het stromingsprofiel niet leidt tot een holte, vertoont het breukvlak nog altijd gebieden waar de hechting minimaal is. De (locale) condities op deze plaatsen hebben hier niet geresulteerd in een voldoende mate van ontwikkeling van de microstructuur. Bij een afstand van t = 15mm is wel aan deze voorwaarde voldaan: het breukvlak is representatief voor een ductiel breukgedrag. Gebaseerd op de uitkomsten van het hierboven beschreven onderzoek kan worden geconcludeerd dat de welnaadkwaliteit in extrusieprofielen beïnvloed wordt door de locale condities in de matrijs, oftewel de plaatselijke waarden voor temperatuur, rek en reksnelheid. Bij gelijke procesinstellingen worden deze condities bepaald door de geometrie van de matrijzen. Het effect van deze condities op de ontwikkeling van de microstructuur – en dus op de welnaadkwaliteit – is afhankelijk van de legering. Om deze reden dient een algemeen toepasbaar criterium voor de welnaadkwaliteit tevens een component te bevatten, die gerelateerd is aan ontwikkeling van de microstructuur van de betreffende legering.