Het anodiseren van aluminium

Aluminium is erg geliefd vanwege haar corrosiewerende eigenschap, ondanks het feit dat het zeer onedel is. Het dankt haar corrosiebestendigheid aan een uiterst dunne oxidelaag die praktisch luchtdicht afsluit. In veel gevallen biedt deze huid voldoende bescherming. Echter, in sterk corroderende atmosferen is dit vaak onvoldoende. Een methode om de corrosiebestendigheid te verhogen is door het aluminium te anodiseren. Hierbij wordt een dikkere oxidelaag gecreëerd. Het onderstaande artikel is geschreven op basis van literatuurstudie.

H.K. van Beek

Materiaalkundige ODS Academy (ODS B.V.)

Anodiseren is een elektrochemisch proces waarbij langs kunstmatige weg een dikke oxidelaag wordt verkregen. Niet alleen aluminium kan op deze manier beter worden beschermd, ook titaan, magnesium en zink kunnen op deze manier worden behandeld. Anodiseren heeft naast het verhogen van de corrosiebestendigheid nog andere voordelen. Enkele redenen voor het anodiseren van aluminium zijn:

- verhogen van de corrosiebestendigheid;

- verhogen van de weerstand tegen slijtage;

- verhogen van de decoratieve uitstraling;

- verkrijgen van unieke decoratieve kleuren;

- verkrijgen van elektrische isolatie;

- verhogen van de hechting van onder andere verf;

- scheurcontrole in productoppervlak.

- voorbehandelen (reinigen)

- anodiseren

- spoelen

- sealen

- kleuren (eventueel)

Voorbehandelen

Een chemisch schoon oppervlak (vrij van vuil, vet, corrosieproducten en natuurlijkgevormde oxidefilm) is een basis vereiste voor een succesvolle anodiseerbehandeling. Het reinigingsprocedé is afhankelijk van de soort vervuiling en van de vorm(toleranties) van het product.

Globaal zijn er drie typen anodiseerlagen te onderscheiden, namelijk [1]:

- in chroomzuur (type I);

- in zwavelzuur (type II);

- hardanodiseren in zwavelzuur en oxaalzuur (type III).

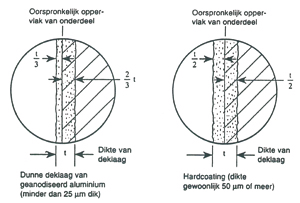

Gangbare laagdikten bij elk type laag [2, p6]:

- natuurlijk verkregen oxidelaag T minder dan 300°C: 1 - 3 nm;

- natuurlijk verkregen oxidelaag T meer dan 300°C: tot 30 nm;

- normale anodiseerlaag (bv. in zwavelzuur): 5 - 30 µm;

- hardanodiseerlaag: 25 - 150 µm.

Spoelen

Na het vormen van de oxidelaag moet het product grondig gespoeld worden. Dit is extra lastig omdat er in de poreuze laag elektrolyt van het anodiseerbad achterblijft. Deze vloeistof kan, indien achtergelaten in de poriën, in korte tijd corrosieverschijnselen veroorzaken. De vaak lange spoeltijd kan worden verkort door gebruik te maken van een geneutraliseerde vloeistof, zoals verdunde ammonia of natriumwaterstofcarbonaat. Voorspoelen met salpeterzuur is een andere methode om de spoeltijd te verkorten. Een mengsel van salpeterzuur en zwavelzuur is sneller uitspoelbaar dan zwavelzuur alleen [4; p442].

Sealen (afdichten)

De laatste stap in het anodiseerproces is het afsluiten (sealen) van de poriën in de oxidelaag. Corrosie veroorzakende stoffen worden hierdoor beter afgeschermd van het onderliggende aluminium. De corrosiebestendigheid wordt hierdoor aanzienlijk verhoogd.

Een ander voordeel van een gesealde anodiseerlaag is dat het minder snel vuil opneemt en gemakkelijk gereinigd kan worden. Vaak wordt de laag gesealed door het product te ‘koken’ in gedemineraliseerd water (ca. 95°C) of in stoom. Dit heetwater-sealen wordt hydratatiesealen genoemd. Een andere methode is koud sealen, waarbij het product wordt ondergedompeld in een vloeistof met nikkel- en fluoride-ionen [4, p442].

Kleuren

Niet gesealde anodiseerlagen zijn bijzonder absorberend. Het neemt gemakkelijk vet, vuil en olie op. Dit gaat in de poriën van de laag zitten. In schone toestand is de laag uitermate geschikt voor kleuren door absorptie. Echter, voor een goede kleuring moet de laag kwalitatief in orde zijn, d.w.z. voldoende dik en egaal, voldoende poreus, vrij van beschadigingen, enz. Na het kleuren wordt het materiaal kort gespoeld. Sealen is noodzakelijk om het uitbloeden van de kleurstof te voorkomen. Er zijn in principe vijf methoden om anodiseerlagen te kleuren die in twee groepen zijn onderverdeeld, namelijk [4, p442]:

Groep 1

Naderhand inkleuren van kleurloze anodiseerlagen

- kleuren met organische kleurstoffen

- kleuren met anorganische kleurstoffen

- elektrolytisch inkleuren

Direct in kleur anodiseren

- met behulp van speciale elektrolyten

- met behulp van speciaal gelegeerd aluminium

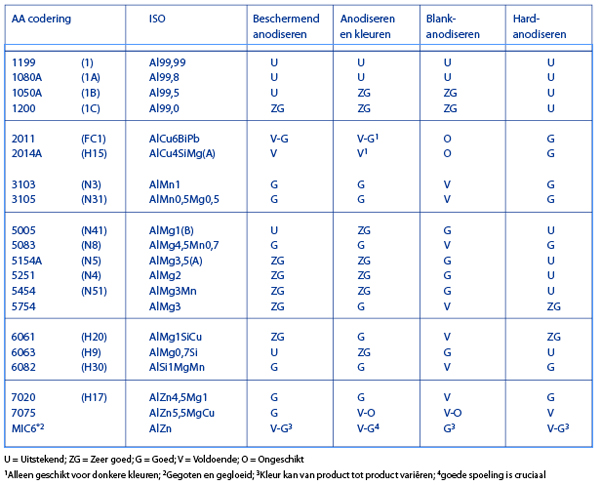

Aluminiumkwaliteiten

Of een aluminiumsoort goed te anodiseren is, is afhankelijk van de samenstelling. Globaal kan men stellen dat [5]:

- chroomzuurbaden niet toepasbaar zijn bij legeringen met meer dan 5% koper of in totaal meer dan 7,5% legeringselementen:

- zwavelzuurbaden toepasbaar zijn voor veel algemeen verkrijgbare legeringen;

- hardanodiseren meestal wordt gelimiteerd tot legeringen met minder 5% Cu en 7% Si.

In de tabel op staan enkele aluminiumsoorten die beoordeeld zijn op hun anodiseerbaarheid.