Walsplaat of gietplaat

Gegoten (gefreesde) platen, ofwel 'tooling plates', worden steeds meer toegepast bij het vervaardigen van high-tech producten. Hoewel diverse gietlegeringen steeds meer bekendheid genieten, hebben sommige werkvoorbereiders en engineers toch nog moeite om te beoordelen of ze een overstap wagen van bijvoorbeeld een walsplaat zoals EN-AW 6082 ·naar een gietplaat gebaseerd op een 5000- of 7000- serie. Dit artikel probeert op een praktische en eenvoudige wijze meer inzicht te verschaffen in de keuze voor wel of geen gietplaat.

Ing. R.H.F.E. Drissen

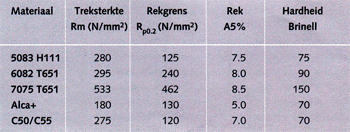

De mees populaire gietplaat heeft alls basislegering EN-A W 5083 en wordt aangeboden in zowel een op dikte gefreesde als een gezaagde uitvoering, Aangezien leveranciers vaak eigen merknamen hanteren, is het altijd belangrijk voor de materiaalinkopers om de basislegering en de daarbij horende mechanische en chemische eigenschappen goed te kunnen vergelijken. Een goed begin om materiaal te vergelijken zijn de mechanische eigenschappen. In onderstaande tabel worden de meest bekende legeringen (waarbij de ALCA+ en de C50/ C55) en de gemiddelde sterktewaarden getoond bij diktes tussen 20 en 50 mm.

Indien de te vervaardigen producten bloot komen te staan onder hoge druk zijn meestal alleen bepaalde 7xxx- en 2xxx-legeringen een optie. Zoals onderstaande tabel toont, zijn de sterktewaarden tussen C50 en 6082 niet dusdanig groot. Aangezien de C50 beduidend goedkoper is dan de 'eeste andere legeringen is het altijd interessant om te onderzoeken of een gegoten 5083 een optie kan zijn.

Corrosiebestendigheid

Puur aluminium zoals EN-A W 1050 is zeer corrosie bestendig. Vandaar dat sommige legeringen voorzien worden van een laag puur aluminium, clad material, zoals de 2024. Verder is de mate van corrosiebestendigheid afhankelijk van het soort element dat bij legeringen wordt gebruikt. Zo heeft koper en! of zink een negatieve invloed op decorrosiebestendigheid. Voor de 5083- giet- en -walsplaten geldt dat zij een zeer goede corrosiebestendigheid hebben. De op 7xxx gebaseerde gietplaten zoals ALCA+ hebben hier een duidelijk nadeel vanwege het hoge koper- en zinkgehalte.

Anodiseren

Over het algemeen zijn de 6xxxlegeringen zoals 6082 goed te anodiseren (zowel technisch als decoratief). Bij gietplaten scoren de op ENA W 5083 gebaseerde legeringen het beste ten opzichte van de 7xxx-gietlegeringen. Technische anodisatie is meestal geen probleem. Bij decoratieve anodisatie dient men in het algemeen voorzichtig te zijn indien men overstapt naar een andere legering. De verkopers van Apollo Metals B.V. kunnen terugvallen op een team technische specialisten die de klant kunnen ondersteunen bij gevolgen van oppervlaktebehandelingen in combinatie met de legeringskeuze. In het algemeen geldt: bevat de legering koper, raadpleeg dan uw materiaalspecialist of anodiseur.

Spanningen

Het grootste voordeel van gietplaten is de eigenschap dat ze spanningsarm zijn. Indien de klant om bepaalde redenen niet kan overstappen naar een gegoten variant, is het van belang dat de gewalste platen in ieder geval gerekt of gestuikt zijn. Het positieve gevolg hiervan is dat de spanningen gelijkmatig verdeeld worden over de plaat en minder spanningsuitwerkingen hebben na het zagen. Dit rekken of stuiken kan de klant o.a. afleiden van de gegeven temper. Indien de klant '6082T651' aanvraagt, weet de leverancier dat hij of zij een gerekte plaat wil hebben. Voor gestuikte plaat geldt de Temper T652. Door aanvragen te doen onder vermelding van '6082' of' 51ST' loopt de klant het risico dat platen niet gerekt of gestuikt zijn en derhalve teveel spanningen bevatten.

Poreusiteit

Als gevolg van het walsproces heeft een walsplaat de eigenschap dat deze niet poreus is. De grote walsdruk waarmee de platen worden geproduceerd zorgen dat het materiaal compact op elkaar wordt gedrukt. Dit geldt eveneens voor gesmede platen of blokken. Gietlegeringen die van WestEuropese herkomst zijn hebben over het algemeen geen last van poreusiteiten of een slechte kernstructuur. Bij speciale voorschriften wordt het materiaal ook wel eens ultrasoon getest op poreusiteiten of de walsequivalent besproken. Apollo Metals B.V. heeft hierin een volledig programma ter beschikking.

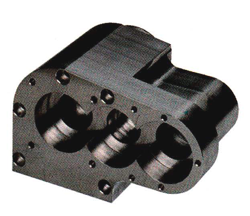

Een voorbeeld van hoogwaardige aluminium gietplaten gebaseerd op de legeringselementen van EN-AW 5083, zijn de C-50 (op dikte gezaagd 01+2 mm) en de C-55 (tweezijdig op dikte gefreesd -1+ 0,1 mm) van Apollo Metals. De C-50 en C-55 zijn extreem spanningsarm. De plaatgeometrie en vormstabiliteit blijft constant door een uitgebalanceerde gietprocedure. Het product krijgt een goede response in de model- en vormenbouw voor het vervaardigen van spuitgietmatrijzen voor prototypebouw en kleine serieproducties, dieptrekvormen, gietvormen en schuim- en blaasvormen. Ook in markten zoals de machinebouw worden deze gietlegeringen met groeiende frequentie ingezet. De zeer goede verspanende eigenschappen van zowel de Apollo C50 en Apollo C55 als de ALCA+ en de MIC6 zijn een lust om mee te werken.

Gefreesd versus gezaagd

De afweging om enerzijds op dikte gefreesd of anderszijcis op dikte gezaagd te kopen, is vooral een bedrijfseconomische afweging. Deze afweging kan alleen door de klant zelf worden gemaakt. Wat zijn de arbeidskosten voor opspannen, frezen versus de meerkosten van een op dikte gefreesde plaat? Standaard worden de dubbelzijdig op dikte gefreesde platen geleverd vanaf 5 tot en met 100 mm. Dit met een tolerantie van +1- 0,1 mm. Apollo kan gegoten (gefreesde) platen leveren tot 1200 mm dik.

Is gegoten nu beter?

De bedoeling van dit artikel is niet om de walsplaat naar de achtergrond te drukken. Zo hebben walsplaten en gietplaten ieder hun eigen specifieke voordelen. Gegeven het huidige economische klimaat is het wellicht verstandig om naar alternatieven te zoeken. Een gegoten gezaagde plaat kan uitkomst bieden om de materiaalkosten te drukken. Te vaak worden materiaalkeuzes uit traditie voortgezet. 'We hebben al twintig jaar 51st gebruikt en dus gaan we niet veranderen' is bijvoorbeeld een vaak gehoord argument. Maar stel dat uw bedrijf de laatste twintig jaar niet veranderd was, waar zou het dan nu staan? Apollo Metals heeft de knowhow en het specialisme in huis om u passend hierin te adviseren.