Slagextrusie van aluminium

Binnen de verschillende productietechnieken heeft slagextrusie van aluminium reeds langere tijd zijn plaats veroverd. Toepassingen in voorwerpen welke we dagelijks gebruiken (zoals spuitbussen, tubes, batterijen en elektrolytische condensatoren, maar ook brandblussers en duikflessen) zijn inmiddels bekend en vanzelfsprekend. Maar ook buiten het gebied van verpakkingen en behuizingen neemt de inzet van producten uit slagextrusie enorm toe. Te vaak echter worden nog kansen onbenut gelaten door onbekendheid met de mogelijkheden van deze technologie.

Ontwerpers en constructeurs denken vaak van zelfsprekend aan technologieën als hogedrukgieten of het extruderen van aluminium profielen. Toepassers van de slagextrusie zijn echter enthousiast over de voordelen van deze techniek. Aangezien het benodigde materiaalvolume relatief nauwkeurig te berekenen is, veroorzaakt slagextrusie een minimum aan afval. En omdat de maatnauwkeurigheid groot is (afhankelijk van de geometrie van het product tot ca. 0,2mm), zijn bovendien geen of weinig kostbare verspanende nabewerkingen nodig. Dit resulteert in een hogere output, inclusief de daarbij behorende economische voordelen.

Basisprincipes van slagextrusie

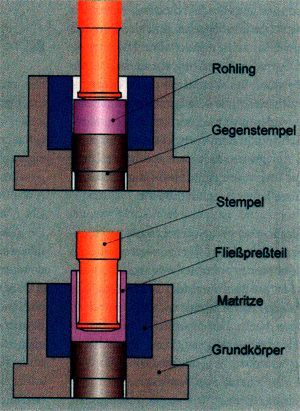

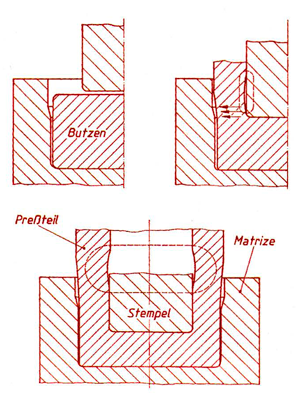

In beginsel is slagextrusie een koudvormtechniek. In een pers wordt een stempel en een matrijs geplaatst. Het aluminium uitgangsmateriaal noemt men een Platine. Deze platte schijfjes (die in het Duits 'Butzen' en in het Engels 'Slugs' heten) worden één voor één in de matrijs gelegd. Door de slag van de pers wordt het aluminium in de plastische fase gebracht ('slagextrusie'). In deze aggregatietoestand kan het materiaal via de ruimte die

tussen matrijs en stempel aanwezig is 'ontsnappen' (afbeelding 1).

Afbeelding1

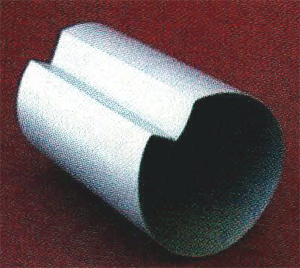

In zijn eenvoudigste vorm (een cirkelvormige holte en een ronde, iets kleinere stempel) ontstaat nu een hol, bekervormig product (zie afbeelding 2a en b). Het ontvormen vindt plaats met een afstroper (indien door wrijving het product om de stempel geklemd uit de matrijs wordt getild) of met uitstoters (als het product in de matrijsholte achterblijft).

Afbeelding 2a en b

Er zijn in principe twee verschillende manieren waarop een product met behulp van slagextrusie gevormd wordt, nl. meelopend (voorwaarts) en tegenlopend (achterwaarts). De hierboven beschreven beker of huls is een goed voorbeeld van een tegenlopend slagextrusieproduct. Het materiaal beweegt zich tegen de stempelrichting in. Het type product dat hierdoor ontstaat is hol, en wordt vaak toegepast als (een gedeelte van) een behuizing. De bodem van dit onderdeel is het niet geëxtrudeerde restant van de Platine. De wand van het cilindrische gedeelte van het product kan erg dun zijn, zelfs minder dan 1% van de productdiameter. De optredende wrijving vormt de fysische begrenzing van het proces. De samenstelling en dosering van smeermiddelen zijn hierbij de belangrijke parameters.

Bij meelopend slagextruderen verplaatsen stempel en materiaal zich in gelijke richting. In deze vorm komt slagextrusie nagenoeg niet voor. Als een product deze specifieke vorm nodig heeft, gebruikt men vaak een aluminium extrusieprofiel, dat op de juiste lengte afgekort wordt. Het meest voorkomende proces is een combinatie van meeen tegenlopende slagextrusie. Hierbij wordt een onderdeel gevormd, waarbij de eerder genoemde bodem zich ergens in het midden van het product bevindt. Vaak is de ene zijde van de bodem een hol lichaam, terwijl de andere massieve uitstulpingen heeft. Deze kunnen dan worden gebruikt om het product te bevestigen, of om bijvoorbeeld warmte af te voeren. Omdat het gedeelte dat meelopend geëxtrudeerd is, niet alleen massief, maar ook hol kan zijn, biedt dit extra mogelijkheden.

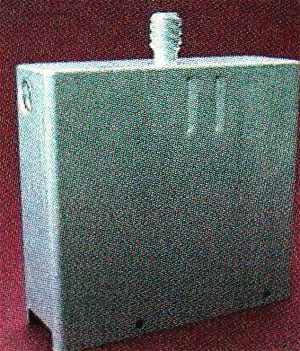

Elektronicabehuizingen, welke tevens koellichaam zijn, vormen een apart, sterk groeiend toepassingsgebied. De vergaande geometrievrijheden maken slagextrusie bij uitstek geschikt voor dergelijke applicaties. Als laatste bestaat ook nog de mogelijkheid om met behulp van een tweede bewerking een uitstulping te maken, haaks op het bekervormige product. Dit wordt vaak toegepast bij behuizingen voor sensoren. Het vlak, waarop een connector gemonteerd wordt, is dan door omvormtechniek aangebracht. Het slagextrusieproces gaat gepaard met hoge drukspanningen.

Het vloeigedrag in combinatie met de rekgrens zijn de belangrijkste fysische eigenschappen die het plastisch deformeren beïnvloeden. Tijdens het deformeren wordt het product door inwendige wrijving warm. Om te voorkomen dat ongewenste effecten optreden, worden de procesparameters zodanig ingesteld dat het slagextrusiedeel niet warmer wordt dan 80 tot 110°C. Hierdoor hoeft men ook nagenoeg geen rekening te houden met eventuele krimp, welke bij vele andere technologieën een belangrijke factor is om rekening mee te houden. Omdat het materiaal tijdens het proces niet vloeibaar is, zoals bijvoorbeeld bij gieten, ontstaan er ook geen gietgallen of andere luchtinsluitingen.

Toegepaste materialen

Een groot aantal aluminiumlegeringen leent zich zonder meer goed voor slagextrusie. In vele toepassingen wordt zuiver aluminium 99,5% ingezet (EN AW-1050). Dit is een relatief goedkoop materiaal met uitstekende thermische eigenschappen. Andere veelvoorkomende slagextrusietoepassingen worden gemaakt van de kneedlegeringen EN AW-6060 (AlMgSi0,5) enEN AW-6082 (AlMgSi1) almede EN AW-3103 (AlMn1) en EN AW-5754 (AlMg3).

De keuze van de legering is voornamelijk afhankelijk van de vereiste mechanische eigenschappen van het product in de toepassing. In de automobielindustrie past men vaak EN AW-6061 en EN AW-6082 toe. Voorbeelden zijn o.a. constructiedelen, tandriemwielen, parkeerhulpsensoren en behuizingen voor bijvoorbeeld ESP- en ABS-systemen alsmede airbags. Door het stroperig stromen van het aluminium tijdens de slagextrusie ontstaat in het materiaal een soort vezelstructuur. Dit heeft een gunstige invloed op bepaalde belastingssituaties, zoals bijvoorbeeld vermoeiing. Met een eventuele additionele warmtebehandeling bereikt men met deze legeringen treksterktewaardes tot wel 530 MP a.

Afbeelding 3 Het vlak waarop een connector gemonteerd wordt, is door omvormtechniek aangebracht.

Ontwerprichtlijnen

Het is erg belangrijk om het product zodanig te ontwerpen, dat het maximaal geschikt is om het in slagextrusie te vervaardigen. De beste prijs- I kwaliteitverhouding krijgt men immers als het product optimaal geschikt is voor de toe te passen technologie. Het altijd aanwezige spanningsveld tussen producent (maakbaarheid) en opdrachtgever (functie en vorm) kan alleen goed overbrugd worden als de constructeur op zijn minst wat basisregels kent. In principe valt alles terug te voeren op het 'vloeigedrag' van het aluminium in combinatie met de matrijs en het stempel. Een voorbeeld hiervan geeft afbeelding 4. Hier is aan de bovenzijde van een beker een toename van de wanddikte gewenst. Daar heeft men meer materiaal nodig om een afdichtingsring te monteren. Duidelijk is te zien dat de binnenzijde niet meer cilindrisch is, maar plaatselijk een grotere diameter heeft.

Afbeelding 4

Een belangrijke vuistregel is dat de bodem van een slagextrusiedeel niet dunner mag zijn dan anderhalf maal de wanddikte van de cilinder. Uiteraard dienen ook scherpe overgangen, insnoeringen en zogenaamde 'dode hoeken' worden vermeden. Wellicht nog meer dan bij andere technologieën is bij slagextrusie de input van de (toekomstige) producent in een vroeg stadium gewenst. Vanuit diens kennis en (nog belangrijker) ervaring is dan sneller resultaat te behalen. Het product met de kartel is in meerdere opzichten een mooi voorbeeld (afbeelding 5). In het verleden was het een stalen onderdeel en de opdrachtgever vond het te zwaar. Het stalen eindproduct woog 137 gram; in aluminiumslagextrusie weegt het nu slechts 42 gram. Om dit eindgewicht te bereiken werd meer dan één kilo staal ingezet, terwijl nu 70 gram voldoende is. Daarnaast werd in staal ruim 87 procent van het materiaal verspaand terwijl in slagextrusie slechts 40 procent afval ontstond. Hiervoor waren in de stalen uitvoering in totaal zeven bewerkingsstappen uitgevoerd om het te vervaardigen. In de huidige vorm zijn er slechts drie nodig. Hoewel het doel was om gewicht te reduceren, bleken de producten door lagere materiaalkosten en kortere cyclustijden nog minder te kosten op de koop toe.

Afbeelding 5

Toepassing electronicabehuizingen

Behuizingen voor elektronica vormen een speciale groep slagextrusiedelen. Nog niet zo lang geleden moesten behuizingen alleen mechanische bescherming bieden aan printplaten tegen invloeden van buitenaf. Tegenwoordig zijn Elektromagnetische Comptabiliteit (EMC) en ESD (Electro Static Discharge) bestendigheid twee extra en bijzonder belangrijke eisen. Het basismateriaal aluminium biedt van huis uit al een goede bescherming. De kunst is nu om de behuizing zodanig te ontwerpen dat integratie van verschillende functies met zo min mogelijk bewerkingen geproduceerd kan worden. Kortom, het liefst moet in één slag(extrusie) een compleet bakje gevormd worden, compleet met printplaatgeleiding en -bevestiging, elektrisch contact met een deel van de print en bevestigingsmogelijkheden van de behuizing zelf. Fraaie voorbeelden zijn gerealiseerd door de bodem te voorzien van een uitstulping met schroefdraad, of door ribben aan de buitenkant te maken, waardoor de complete behuizing ergens in schuift. Andere toepassingen konden uitgaan van een min of meer universele behuizing. De bevestigingspunten zaten voor verschillende applicaties steeds op een andere plaats. In het definitieve ontwerp is gekozen voor verschillende montageplaten (stansdelen). De behuizingen kregen aan de buitenzijde een aantal vierkante ribben. Deze zijn in een mechanische nabewerking voor een gedeelte weggefreesd. Wat bleef staan is geperst door de openingen van de gestanste aluminium plaat. Met relatief geringe gereedschapkosten en met lage productprijzen ontvangt de opdrachtgever diverse uitvoeringen van deze productfamilie.

Toepassingen koellichamen en warmtewisselaars

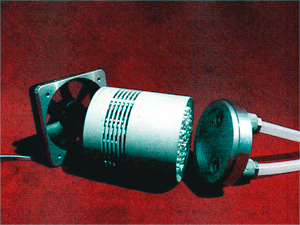

Steeds meer systemen produceren warmte die afgevoerd moet worden. In de automobielbranche geldt dat onder andere voor airco-installaties (vloeistofkoeling) en voor elektronica. Met name vermogenselektronica moet nogal wat warmte dissiperen. Juist dan is het belangrijk om een zo groot mogelijk koeloppervlak te hebben. Waar nog niet zo lang geleden een extrusieprofiel voldoende was, werkt men nu al vaak met pennen om een zo groot mogelijk contactoppervlak te krijgen. Hier worden regelmatig hogedrukgietstukjes toegepast. Door meer en dunnere pennen toe te passen is de luchtstroming, in combinatie met de geometrie van het koellichaam, te beïnvloeden. Specifieke turbulentie zorgt dan voor een nog hoger rendement per beschikbaar oppervlak. In deze tijd van voortschrijdende miniaturisatie is dit een belangrijk aspect. In slagextrusie hoeft geen rekening te worden gehouden met vulling van de matrijs en ook niet met lossinghoeken om goed te kunnen ontvormen. De pennen zijn dunner en recht.

Afbeelding 6a en b Voorbeelden elektronicabehuizingen

Aluminium is met een warmtegeleidingsvermogen van circa 210 tot 220 W/mK een goede thermische geleider. De invloed van meer oppervlak is significant. Regelmatig worden slagextrusiedelen omspoten in kunststofspuitgietmachines. Omdat voorwaardse en achterwaardse slagextrusie in één bewerking plaatsvindt, is het technisch en economisch beter de complete behuizing in slagextrusie te construeren. Ditzelfde voordeel geeft op het grensvlak het niet vervormde gedeelte van het originele uitgangsmateriaaL Deze bodem is dus per definitie gasdicht. Dit biedt extra mogelijkheden om naast koel' platen' ook complete warmtewisselaars te maken. De warmteoverdracht vindt dan plaats via deze bodem. Beide zijdes zijn dus niet met elkaar verbonden. De ene kant kan bijvoorbeeld gevuld zijn met een koelvloeistof, terwijl de andere zijde luchtsleuven heeft. Natuurlijk kunnen ook twee verschillende gesloten circuits (met elk een eigen medium) gemaakt worden (zie afbeelding 7). Het aardige is dat hiermee niet alleen gekoeld, maar ook verwarmd kan worden.

Afbeelding 7

Toekomst

In dit artikel is steeds uitgegaan van recht toe, recht aan productie. In de praktijk krijgen slagextrusiedelen vaak een warmtebehandeling, worden ze mechanisch na bewerkt en krijgen ze een oppervlaktebehandeling (bijvoorbeeld coaten of hardanodiseren). Aluminium leent zich ook voor diverse verbindingstechnieken. Met bijvoorbeeld wrijvingslassen worden verschillende aluminium onderdelen nauwkeurig met elkaar verbonden. Het aanbrengen van een zeer dunne en zuivere koperlaag (welke eenvoudig te vertinnen is) levert ongekende mogelijkheden om te solderen. Door het direct monteren van elektronische componenten (zoals chips en hybride schakelingen) komt bijvoorbeeld vloeistofkoeling voor vermogenselektronica binnen handbereik.

Literatuur

1. Kretz, Willy, Technische FleiiSpreiSteile aus Aluminium in der Praxis, AJutee 1996

2. Kretz, Willy, Gestaltung von technischen Fleiflpreflteile aus Aluminium, AJutee 2001

3. Kretz, Willy, K,hlender Igel, Topfkühlkörper 1m FlieiSpressverfahren, Design&Elektronik 09/2003

Bronvermelding: nieuwsbrief@aluminiumcentrum.nl