Aluminium matrix composieten (deel4)

Metaal-matrix composieten (MMC's) vormen een materiaalklasse op zich. Ze zijn geschikt voor gebruik bij hogere temperaturen dan hun basismetaal tegenhangers. Door bepaalde aanpassingen kunnen hun sterkte, stijfheid, warmtegeleidbaarheid, slijtvastheid, kruipsterkte of maatvastheid worden verbeterd. In dit tweede deel zal nader worden ingegaan op een aantal giettechnieken die worden gebruikt voor het gieten van Al-MMC's

De gieterijpraktijk voor gietbare MMC's komt in het algemeen overeen met die voor conventionele aluminiumlegeringen. Er doen zich echter enkele significante verschillen voor:

- Smelten onder een inert schermgas is ter beoordeling van de gieter. Conventionele ontgassingstechnieken, zoals het inwerpen van tabletten of gasinjectie, kunnen samenklontering van gasbelletjes veroorzaken op de SiC-deeltjes waarna ontvochtiging van het keramiek optreedt. Zoutflux verwijdert SiC. Daar staat tegenover dat er een roterend injectiesysteem bestaat dat met succes flux kan inbrengen en de smelt ontgassen. Dit systeem maakt gebruik van een argon-SF6- gasmengsel.

- Nauwgezette controle van de smelttemperatuur is een voorwaarde om oververhitten en daaropvolgende vorming van aluminiumcarbide te voorkomen.

- De smelt moet zachtjes worden geroerd om een gelijkmatige verdeling van de SiC-deeltjes te handhaven. De keramische deeltjes smelten niet en lossen op in de matrixlegering en omdat ze dichter zijn dan de basislegering hebben ze de neiging om naar de bodem van de oven of gietvat te dalen.

- Turbulentie tijdens gieten moet tot een minimum beperkt blijven om invangen van gas te voorkomen. Door deze richtlijnen in acht te nemen kunnen MMC-gietelingen met succes worden gesmolten en gegoten met de gangbare productiemethodes, waaronder zand, vaste matrijs, wasmodel, persgieten, drukvorm en verlorenschuim-processen.

- Smelten

MMC's worden op een wijze gesmolten die sterk overeenkomt met die voor niet-versterkte aluminiumlegeringen. Conventionele inductie, elektrische weerstand en gas- of oliegestookte smeltovens zijn geschikt. Als er een schermgas wordt gebruikt, moet het smeltvat eerst worden gevuld met gas alvorens te vullen met droge, hete gietelingen. De gietelingen worden gedroogd bij een temperatuur van meer dan 200°C, om ongewenst vocht te verdrijven, dat de smelt zou kunnen verontreinigen. Alle ovengereedschappen, zoals schuimspanen, lepels en thermokoppels moeten grondig worden gedroogd en worden voorverwarmd voor gebruik. Sturing van de smelttemperatuur is standaard en de uitgiettemperatuur is in het algemeen dezelfde als die voor niet-versterkte legeringen. Er moet echter worden gewaakt voor oververhitting, omdat hierdoor vorming kan optreden van aluminiumcarbide via de reactie 4Al + 3SiC ---> 7 Al4C3 + 3Si. Deze reactie verloopt heellangzaam bij temperaturen rond 750°C, maar versnelt bij verhoging van de temperatuur tot 780°-800oC in geval van matrices die nominaal 7% Si bevatten. De Al4C3 scheidt zich uit in de vorm van kristallen die een nadelige invloed hebben op de vloeibaarheid van de smelt, het gietmetaal verzwakken en de corrosieweerstand van het gietstuk verlagen. Voor het analyseren van gietbare MMC-smelten kan geen gebruik worden gemaakt van conventionele spectroscopie. De SiC-deeltjes veroorzaken foutieve aflezingen als er gebruik wordt gemaakt van normale aluminium standaarden. Gelukkig zijn er speciale methodes ontwikkeld voor spectrografische analyse van de aluminium matrixlegering alsmede voor de bepaling van het SiC-gehalte van de smelt. Voorbeeld is een vacuüm-spectrometer die gebruik maakt van een koolstof-spectraallijn voor het vaststellen van het volumepercentage SiC en ter bepaling van de bestanddelen van de matrix. Een andere techniek, die is gebaseerd op meting van de elektrische weerstand, kan worden gebruikt voor het bepalen van het SiC gehalte van de composiet in zowel de vloeibare als vaste toestand. Deze metingen zijn noch moeilijk noch tijdrovend.

Roeren

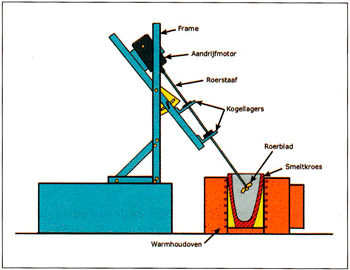

Omdat de SiC-deeltjes volledig door het vloeibaar aluminium worden bevochtigd zullen ze niet aaneen klonteren tot een harde massa maar zullen zich daarentegen verzamelen op de bodem van de oven. De dichtheid van de meeste aluminiumlegeringen bedraagt ongeveer 2,7 g/cm3, terwijl de dichtheid van SiC ongeveer 3,2 g/cm3 is. Daarom valt het gebruik van een roerder die de deeltjes snel in oplossing brengt aan te bevelen. Indien er gebruik wordt gemaakt van stalen voorwerpen die in aanraking komen met de smelt, moeten die van een beschermende deklaag worden voorzien om verontreiniging van de smelt door ijzer te voorkomen, en ze moeten worden gedroogd om waterstofontwikkeling tegen te gaan. Het roeren moet voorzichtig plaatsvinden om de vorming van een kolk in de smelt te vermijden en er moet worden gezorgd dat het oppervlak niet te vaak wordt verbroken, omdat anders het smeltbad zou kunnen worden verontreinigd met droes. Een schepwerking, waarbij het lagere gedeelte van de smelt zachtjes maar ferm omhoog wordt gebracht is de beste methode voor handmatig roeren. Het gebruik van een langzaam draaiende, propellerachtige roerder wordt ook vaak gebruikt (afbeelding 1).

Afbeelding 1 Schematische weergave van een roerapparaat dat wordt gebruikt bij de kolktechniek voor het dispergeren van deeltjes in gesmolten aluminium-MMC's.

Laboratoriumproeven hebben uitgewezen dat de mechanische eigenschappen van gietwerk optimaal zijn indien er continu wordt geroerd versus met tussenpozen roeren. In geval van inductiesmelten is de natuurlijke kolkende roerwerking gewoonlijk voldoende om de deeltjes te verdelen, hoewel extra handmatig roeren (met de stroom uitgeschakeld) ook wel wordt aanbevolen om er van verzekerd te zijn dat er zich geen deeltjes hebben opgehoopt in mogelijke 'dode' zones. Na het roeren, is de sedimentatiesnelheid van de SiC-deeltjes tamelijk langzaam, deels als gevolg van thermische stromingen in de smelt en deels als gevolg van het 'gehinderde sedimentatie' verschijnsel. Na 10 tot 15 minuten raakt de bovenste 30 mm van het ongeroerde smeltbad vrij van SiC-deeltjes, hoewel de verdeling in de rest van de smelt gelijkmatig blijft. Het is dus van belang om het metaal direct voor het uitgieten te roeren, ongeacht of er al is geroerd tijdens het smelten en tijdens het warmhouden.

Fluxen en ontgassen

Er is een gepatenteerde flux- en ontgasmethode ontwikkeld voor gesmolten composieten, waarbij gebruik wordt gemaakt van een draaiend propellerachtig apparaat dat tegelijkertijd het bad roert en een mengsel van argon en SF6 doorborrelt. Het kan ook worden gebruikt om SiC-deeltjes in suspensie te houden. Het systeem maakt gebruik van een zesbladige propeller van koolstof, die is verbonden met een van schroefdraad voorziene koolstof aandrijfas. Voor een smeltvat met een diameter van 600 mm is een propeller nodig met een diameter van 200 mm. Tien minuten roeren bij een snelheid van 200 omw/min is doorgaans voldoende om de argon-SF6 bellen tot effectieve afmetingen te kloppen. De dikke, schuimende droes die hiervan het gevolg is wordt afgestreken nadat de cyclus is voltooid.

Gieten

Het is niet praktisch en evenmin nodig om een beschermgasdeken te handhaven of om te roeren terwijl het vloeibare metaal van de oven wordt overgebracht naar het gietstation. De aanbevolen volgorde van de handelingen is eerst het bad grondig roeren, de droes in de oven af te schuimen en dan de smelt over te brengen naar de gietlepel. Als het metaaltransport het gieten omvat van bijvoorbeeld een kanteloven in een lepel, dan is het belangrijk om turbulentie in de metaalstroom tot een minimum te beperken om zo invangen van gassen te vermijden. Kantelovens worden echter niet aanbevolen voor gebruik bij gesmolten composieten. De gietpraktijk is verder dezelfde als die voor on versterkt aluminium.

Aansnijdingen

De grondregels voor het lopen en de na voeding slaan ook op gietbare MMC's, inclusief het gebruik van filters die SiC doorlaten maar oxiden tegenhouden. De visceuze smelt gedraagt zich echter als gedeeltelijk gestold en de keramiekdeeltjes hinderen de vrije stroming van gassen. De composiet is veel minder vergevingsgezind wat betreft turbulentie dan conventioneel aluminium. Dus een slecht ontworpen aansnijdingssysteem kan de vorming en het invangen van gasbellen in de smelt tot gevolg hebben, die niet kunnen ontsnappen. Optimale loop- en navoedingssytemen voor gietbare MMC's zijn het onderwerp van studie en zijn in voortdurende ontwikkeling, hoewel er tal van goed werkende systemen zijn geproduceerd met bestaande ontwerpen. Een consistente benadering van aansnijdingen en opkomers is eveneens nodig voor het maximaliseren van de waarschijnlijkheid van een turbulentievrije vulling van de vorm. Gieterijen moeten mikken op een rustige vulling van reservoir en gietloop, er moet een vernauwing worden toegepast met een bellenvanger, met een optioneel filter na de vernauwing en het vloeibare metaal moet de holte op het laagste punt binnengaan. Hoewel de viscositeit van een composietsmelt ongeveer 50 keer hoger is dan die van onversterkt aluminium, is zijn vloeibaarheid slechts een fractie lager dan die van de conventionele legering. Als gevolg daarvan zullen de meeste gieterijen geen verschil bespeuren in het vormvullend vermogen.

Eigenschappen en toepassingen

De drijvende kracht achter de ontwikkeling van Al-MMC's wordt gevormd door de mogelijkheden die ze bieden voor de automobielindustrie. Er wordt gestreefd naar steeds zuiniger automobielen, waarvoor de alsmaar aangescherpte emissiestandaarden een van de belangrijkste drijfveren vormen. Een van de effectiefste methodes om aan dergelijke eisen tegemoet te kunnen komen is het verlagen van het voertuiggewicht. Dat wordt echter tegengewerkt door de eveneens steeds verder aangescherpte veiligheidseisen, die het gebruik van versterkte kooiconstructies met zich meebrengen en die tevens het gewicht van de carrosserie doen toenemen. Een vuistregel zegt dat een gewichtsvermindering van 10% resulteert in een afname van het brandstofverbruik met 5,5%. Het zal dus duidelijk zijn dat het gebruik van lichtgewicht materiaal als Al-MMC's hierin een belangrijke rol spelen. Toepassingen voor Al-MMC's in automobielen zijn te vinden bij:

- remschijven

- remklauwen

- cilindervoeringen

- versnellingsvorken

- koppelingsdrukplaten

- transmissie-onderdelen

- turboladerwaaiers

- aandrijfassen

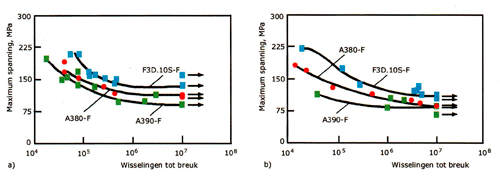

Afbeelding 2 Vermoeiingseigenschappen van F3D/SiC/10p-composieten. Sinusvormige golven, 30Hz. a) Axiale vermoeiing; R = 0,1; beproevingstemperatuur 22°C. b) Idem, maar nu bij 200°C.

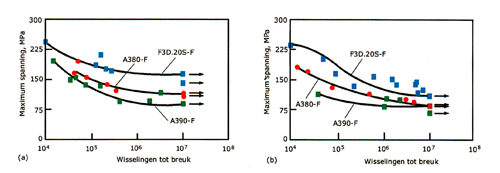

Zoals reeds eerder is gezegd kunnen Al-MMC's worden geproduceerd via het merendeel van de gietprocessen. Tabel 1 geeft een overzicht van de chemische samenstellingen van matrixlegeringen die worden gebruikt voor zandgieten en gieten in permanente vormen. Tabel2 geeft een overzicht van de mechanische eigenschappen van een in was gegoten Al-MMC. Tabel3 geeft de eigenschappen voor in was gegoten A356.0/SiC/xxp. Tabel 4 geeft de chemische samenstellingen van F3D- en F3N matrixlegeringen voor spuitgieten onder hoge druk. Tabel 5 geeft de mechanische eigenschappen van F3D/SiC-composieten na spuitgieten onder hoge druk. De vermoeiingseigenschappen zijn te zien op de afbeeldingen 2 en 3. Deze afbeeldingen laten duidelijk zien dat het composietmateriaal altijd hogere vermoeiingssterkte vertoont dan niet-versterkt legeringen, ongeacht de R-verhouding of beproevingstemperatuur. Deze proeven zijn uitgevoerd met hoge druk spuitgietstukken die op maat zijn verspaand. De proef bestond uit een axiale vermoeiing en niet uit de gangbaarder roterende staaf voor spuitgietstukken. Aangenomen wordt dat de verbetering van de vermoeiingseigenschappen deels het gevolg is van lagere porositeitsniveaus in het proefstuk in vergelijking met niet-versterkt aluminiumlegeringen. Theoretisch leidt een hogereE-modulus tot minder schade per vermoeiingscyclus. Daarom zal een goed gemaakte stijvere composiet altijd beter bestand zijn tegen vermoeiing.

Afbeelding 3 Vermoeiingseigenschappen van F3D/SiC/20p-composieten. Sinusvormige golven, 30Hz. a) Axiale vermoeiing; R = 0,1; beproevingstemperatuur 22°C. b) Idem, maar nu bij 200°C.

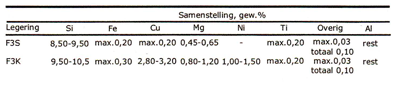

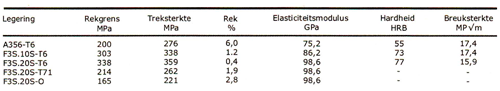

Tabel1 Chemische samenstelling van F3S- en F3K-matrixlegeringen, die worden gebruikt voor zandgieten en gieten in vaste matrijzen. Duralcan F3S.xxS-composieten (xx = volumepercentage SiC-deeltjes) komen overeen met A359/SiC/xxp (MMC nomenclatuur volgens Aluminium Association). Duralcan F3K.xxS composieten bevatten significante hoeveelheden Cu en Ni en zijn ontworpen voor gebruik bij hogere temperaturen. Ze komen overeen met A339/SiC/xxp.

Tabel 2 Kenmerkende mechanische eigenschappen van F3S/SiC-composieten voor gieten in vaste matrijzen.

Persgieten

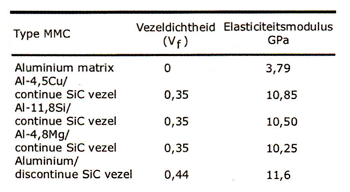

Persgieten is een proces waarbij het gesmolten metaal stolt onder druk in een gesloten matrijs die is geplaatst tussen drukplaten van een hydraulische pers. De aangelegde druk en het onmiddellijke contact van het gesmolten metaal met oppervlak van de matrijs zorgen voor een snelle warmteoverdracht die resulteert in een porievrij, fijnkorrelig gietstuk met mechanische eigenschappen die van smeedstukken benaderen. Persgieten van Al-MMC's omvat plaatsing van een poreuze keramische voorvorm in de voorverwarmde matrijs, die later wordt gevuld met het vloeibare metaal, waarna er druk wordt aangelegd. De druk helpt om het vloeibare metaal de poreuze keramische voorvorm binnen te dringen, zodat er een metaal-keramiek composiet ontstaat. Persgieten heeft nogal wat aandacht weten te trekken omdat het proces materiaal- en energieverbruik tot een minimum beperkt en netto-vorm werkstukken oplevert. Zowel continue als discontinue Al-MMC's kunnen worden geproduceerd. Onder de juiste gietcondities en vezel-matrix combinaties, kunnen hoge elasticitietsmoduli en hoge sterkten (zowel bij omgevingstemperatuur als bij hoge temperatuur) worden bereikt met SiC-vezelversterkte MMC's (tabel 6).

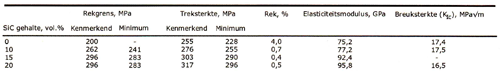

Tabel3 Eigenschappen van in wasmodel gegoten A356.0/SiC/xxp.

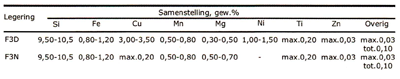

Tabel 4 Chemische samenstelling van F3D- en F3N-matrixlegeringen, die worden gebruikt voor spuitgieten onder hoge druk. Duralcan F3D.xxS zijn composieten voor spuitgieten. Ze komen overeen met A380/SiC/xxp. Duralcan F3N.xxS-composieten bevatten vrijwel geen Cu of Ni, ze zijn ontworpen voor corrosiegevoelige toepassingen. Ze komen overeen met A360/SiC/xxp.

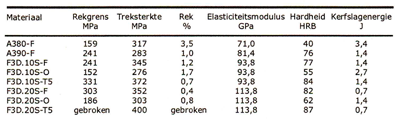

Tabel 5 Kenmerkende mechanische eigenschappen van F3D/SiC-composieten voor spuitgieten onder hoge druk .

Tabel 6 Elasticiteitsmoduli van met SiC-vezelversterkte plaatvormige MMC's, die zijn geproduceerd met pers gieten.

Rheogieten

Rheogieten komt in grote trekken overeen met roergieten, maar in plaats dat de deeltjes worden geroerd in een volledig vloeibare smelt, worden ze geroerd in een gedeeltelijk vloeibare, breiachtige toestand. Op deze wijze worden deeltjes en discontinue vezels van SiC, Al2O 3, TiC, siliciumnitride, grafiet, mica, glas, slak, MgO en boriumcarbide worden ingebed in krachtig bewogen, gedeeltelijk gestolde slurries van gelegeerd aluminium. De discontinue keramische fase wordt mechanisch ingevangen in de slurrie, die op een temperatuur wordt gehouden die ligt tussen de liquidus- en solidustemperatuur. Onder mechanische agitatie vertoont een dergelijke slurrie thixotropie, dat wil zeggen dat de viscositeit afneemt met toenemende afschuifsnelheid.