Plasmasnijden van Aluminium

Een plasmastraal kan worden gebruikt voor zowel snijden als lassen van aluminium en is verreweg het meest toegepaste thermische proces voor het handmatig, gemechaniseerd of volledig automatisch snijden van aluminium en gelegeerd aluminium. In het laatste geval kunnen sneden van uitnemende kwaliteit worden verkregen in materiaal tot 250 mm dik bij hoge snijsnelheden.

A.J. Schornagel

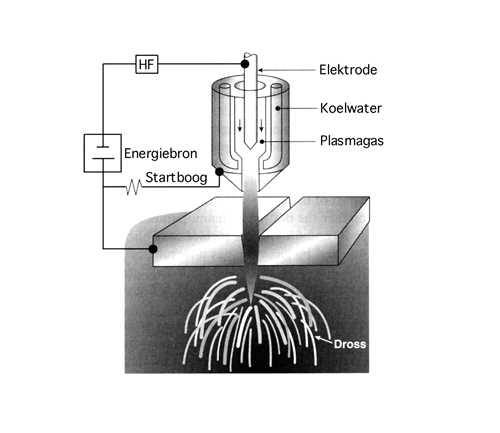

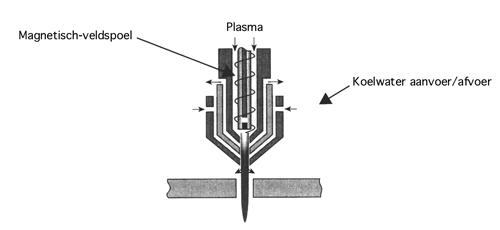

Bij het plasmasnijden wordt gebruik gemaakt van een speciaal ontworpen toorts waarbinnen zich een wolfraamelektrode bevindt die is omhuld door een watergekoelde koperen ringvormige mantel, waardoor het plasmagas wordt geleid. Er wordt een boog getrokken tussen de elektrode en het werkstuk (overgedragen plasmaboog) of tussen elektrode en ring (niet-overgedragen plasmaboog). Voor snijdoeleinden wordt gebruik gemaakt van de niet-overgedragen plasmaboog, zie afbeelding 1. Het plasmagas wordt binnen de mantelring door de boog verhit tot een extreem hoge temperatuur waardoor het overgaat tot plasma. Tegelijkertijd neemt het gas in volume toe wegens de hoge temperatuur en omdat het door de uitstroomopening, die een beperkte grootte heeft, wordt geperst bereikt het tevens een hoge snelheid. De warmte die nodig is voor snijden en lassen wordt aldus verschaft door een plasmastraal bestaande uit gas met hoge snelheid en hoge temperatuur die kan oplopen tot 15000°C. De straal wordt gekenmerkt door hoge concentratie, extreme stijfheid en ongevoeligheid voor variaties in afstand tot het werkstukoppervlak. Hierdoor is het een ideale kandidaat voor snijdoeleinden.

De snede wordt gemaakt doordat de plasmastraal het te snijden werkstuk doorboort waarbij er een "sleutelgat" ontstaat, dat het werkstuk volledig penetreert. Dit gat wordt gevuld met gas en is omgeven door gesmolten metaal. Alleen al de kracht van de plasmastraal kan voldoende zijn om het gesmolten metaal te verdrijven, maar bij dikker materiaal kan een secundair snijgas vereist zijn om te helpen bij het verdrijven van metaal. Dit secundaire gas wordt geleverd via een reeks gaten rondom de uitstroomopening, die zodanig zijn aangebracht dat het gesmolten metaal wordt weggeblazen en er een schone, smalle, kwalitatief hoogwaardige snede ontstaat. Als plasmagassen worden lucht, argon, argon-waterstof, stikstof en kooldioxide gebruikt. Er kan handmatig worden gesneden maar ook mechanisch met gemechaniseerde en geautomatiseerde systemen, waarbij hogere snijsnelheden mogelijk zijn.

Afbeelding 1. Schematische weergave van de werking van plasmastraalsnijden.

De rand van een plasmasnede is in het algemeen niet volkomen rechthoekig. De bovenrand van de snede kan wat zijn afgerond met zo'n 1 tot 2 mm, zeker als de snij-energie hoog is in verhouding tot de dikte van de te snijden plaat of als er dunne plaat wordt gesneden met hoge snelheid. De plasmastraal heeft de neiging om meer materiaal aan de bovenkant van het werkstuk te verwijderen dan van het lager gelegen gedeelte, hetgeen resulteert in een snede die boven wijder is dan op de bodem met niet-evenwijdige kanten. Deze afschuinhoek kan 3° tot 6° bedragen. Het snijoppervlak kan ruw zijn. De kwaliteit van de snede wordt beïnvloed door het type gas, de snijsnelheid en het voltage. Hoge gassnelheden en hoge voltages verbeteren de rechthoekigheid van de snede en gemechaniseerd snijden levert een beter uiterlijk.

Boogsnijden veroorzaakt een warmtebeïnvloede zone (WBZ) en kan smelting van de korrelgrenzen veroorzaken. Dit resulteert in microscheuring, hoofdzakelijk bij de niet-warmtebehandelbare aluminium legeringen, vooral die uit de 7000 reeks zijn hier gevoelig voor. Naarmate de wanddikte toeneemt, neemt ook de waarschijnlijkheid van scheuring toe. Om deze reden is het aan te bevelen om van de snijkanten een laagje materiaal ter dikte van ongeveer 3 mm weg te nemen door middel van verspanen, zeker als het werkstuk zal worden gebruikt onder dynamische belasting.

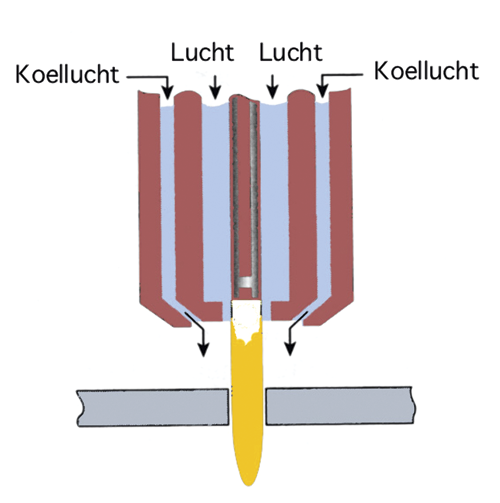

De samenstelling van het gas voor plasmasnijden hangt af van de vereiste kwaliteit van de snede, de wanddikte van het te snijden metaal en de prijs van het gas. Lucht is de goedkoopste optie en systemen die gebruik maken van lucht en een elektrode, gemaakt van hafnium, zijn ontwikkeld voor het snijden van materiaal tot een dikte van ongeveer 6?mm, zie afbeelding 2.

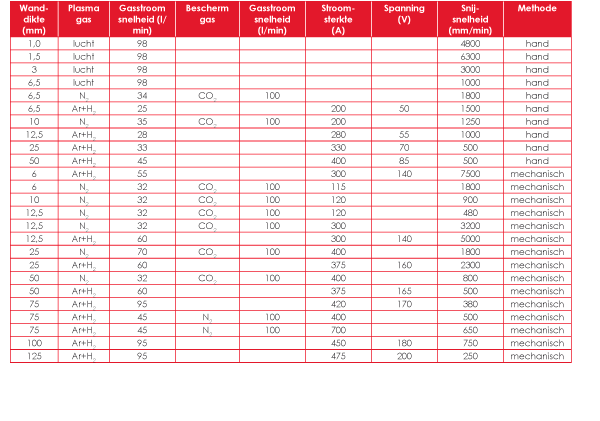

Boven deze wanddikte kan er gebruik worden gemaakt van stikstof, kooldioxide, argon-waterstof of mengsels van deze gassen. Voor nog dikker materiaal, boven 12,5 mm, wordt argon-waterstof beschouwd als de beste plasmagas keuze, dit gasmengsel geeft de beste snedekwaliteit, ongeacht de dikte. Een alternatief snijgas kan zijn koodioxide of stikstof. Tabel 1 geeft een overzicht van de aanbevolen snij/beschermgassen en kenmerkende parameters voor plasmasnijden van aluminium legeringen. Waterinjectie in de spuitmond kan worden toegepast als toevoeging aan het spuitmondgas. Dit snoert de plasmastraal verder in en produceert een betere snedekwaliteit waaronder betere rechthoekigheid, hoewel boven een dikte van 50 mm deze voordelen teruglopen.

Afbeelding 2. Plasmasnijden met lucht.

Tabel 1. Aanbevolen parameters voor plasmastraalsnijden.

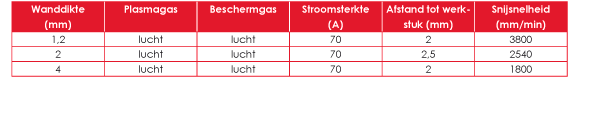

Een ontwikkeling van het proces dat bekend staat als hoge-tolerantie plasmaboogsnijden (HT-PAC: high-tolerance plasma-arc cutting), ook wel bekend als plasma-beperkte boog, fijn-plasma of hoge-definitie plasma. HT-PAC wordt gebruikt als een goedkoper alternatief voor lasersnijden van materiaal tot een dikte van 12 mm. Deze variatie op het plasmaboog proces levert een betere snedekwaliteit met rechthoekiger snijkanten, een smallere snede en minder ruwe afwerking dan plasmaboogsneden die zijn verkregen door een combinatie van een anders ontworpen spuitmond en insnoerend magnetisch veld, zie afbeelding 3. Tabel 2 geeft een overzicht van kenmerkende snijparameters.

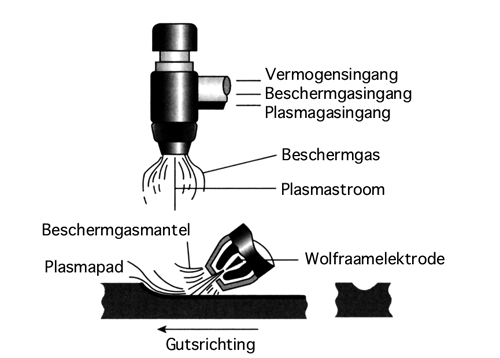

Een variatie op het conventionele plasmasnijproces is de plasma-gutstechniek. Hierbij wordt er gebruik gemaakt van een plasmastraaltoorts die, zoals is te zien op afbeelding 4, onder een scherpe hoek wordt gebruikt. Hierdoor wordt het oppervlak weggeblazen en ontstaat er een groef. De techniek kan worden gebruikt voor het verwijderen van overmatig materiaal, om oppervlaktedefecten te verwijderen, om de tegenkant van lassen te gutsen en als lasvoorbereiding. De techniek vergt een zeer behendige operator om een aanvaardbaar oppervlak te verkrijgen en omdat met deze techniek zeer snel grote hoeveelheden metaal kunnen worden verwijderd, hetgeen soms wel maar vaker niet gewenst is.

Tabel 2. Aanbevolen parameters voor HT-PAC.

Afbeelding 3. HT-PAC toorts.

Afbeelding 4. Principe van het plasmaboog gutsen.