NEN-EN 1090, ook voor aluminium bouw!

Natuurlijk hebt u van de nieuwe EN 1090 gehoord, maar heeft u zich gerealiseerd dat het ook voor de aluminium bouw geldt? Natuurlijk weet u dat deze norm wordt ingevoerd om binnen de Europese Gemeenschap het vrije verkeer van goederen mogelijk te maken en technische handelsbelemmeringen af te bouwen. Dus uiteindelijk Europees brede duidelijkheid en eenduidige kwaliteitsbeheersing. U hebt wellicht ook gehoord dat deze EN 1090 is gekoppeld aan de Europese verordening, de CPR (“Construction Products Regulation” 305/2011) en daarmee in alle landen van Europa gewoon “wet” is! En dat de industrie er per 1 juli 2014 aan moet voldoen! In dit artikel zal worden getracht de hoofdlijnen te verklaren van de nieuwe regelgeving die volgend jaar van kracht gaat worden met een accent op de lastechniek.

Ing. Henk J. M. Bodt IWE

Bodt Welding Consultancy, Hellevoetsluis

Eurocode

De norm EN 1090 is het praktische sluitstuk van de nieuwe Europese normen voor staal en aluminium constructies. De EN 1090 is van essentieel belang; alle volgens Eurocode 9 (EN 1999-serie) gefabriceerde onderdelen moeten voldoen aan EN 1090.

De Normenserie EN 1090

De toepassing van de normenserie EN 1090 is een vereiste voor staal en aluminium constructies. Hij bestaat uit drie delen:

- EN 1090-1, de CE Conformiteitsverklaring

- EN 1090-2, technische eisen voor staalconstructies en

- EN 1090-3, technische eisen voor aluminium constructies.

In de EN 1090-1 wordt de beoordeling van de conformiteit met de voorgeschreven eisen beschreven. Dit kan gebeuren door de uitvoering van een z.g. aanvangstypebeproeving (ITT) of door een fabrieksproductiebeheersing (FPC). Een aanvangstypebeproeving kan gebruikt worden door fabrikanten van serieproducten, waarbij dan een eerste reeks van prototypes met berekeningen en/of proeven zal getoetst worden, waarna de serieproductie van start kan gaan. Aluminiumbouwers (en staalbouwers) hebben met een aanvangstypebeproeving te maken bij het invoeren van nieuwe lasprocessen of van nieuwe types berekeningen. Voor alle aluminium (en stalen) constructies is in elk geval de fabrieksproductiebeheersing (FPC) van toepassing. Voor de geharmoniseerde kenmerken, vermeld in tabel ZA.1 van bijlage ZA bij de norm (EN 1090-1), mag de fabrikant een prestatie verklaren. Deze prestatie moet worden bepaald volgens de beproevingsmethode waarnaar diezelfde tabel verwijst. Voor geen van de kenmerken legt de norm minimum prestaties op. Een fabrikant kan bijgevolg voor elk van deze kenmerken gebruik maken van de NPD (“geen prestatie bepaald”) optie, tenzij in het bestemmingsland een reglementaire eis bestaat. Voor de conformiteitsaccreditatie of -certificering gelden de procedures aangegeven als “niveau 2+”. Dit betekent dat:

- de fabrikant verantwoordelijk is voor de prestaties van zijn producten waarvan hij de conformiteit met de verklaarde waarden aangeeft op basis van de resultaten van type-onderzoeken van de producten (ITT) of de keuring van de productie in de fabriek (FPC), waarvoor een geldig FPC certificaat door een aangemelde certificatie instelling (“Notified Body”, NoBo) is toegekend.

- de aangemelde certificatie-instelling de conformiteit van de FPC met de technische specificaties certificeert door de verantwoordelijkheid op zich te nemen voor het initieel beoordelen van de productie en van de productiecontrole in de fabriek (FPC) en door de daar aan gekoppelde permanente beoordeling daarvan.

De resultaten van de type-onderzoeken vormen een belangrijk onderdeel van het technisch dossier dat de grondslag is voor de EG-verklaring van conformiteit. Deze verklaring kan slechts worden opgesteld en ondertekend, nadat een certificaat van FPC-conformiteit werd afgeleverd door een daartoe aangemelde instelling (de NoBo). De producent is zelf geheel verantwoordelijk voor het vervullen van alle verplichtingen die met CE-markering gepaard gaan. Het is geheel de taak van de producent om, afhankelijk van zijn product en zijn productiemethode, de nodige maatregelen te nemen om te (blijven) voldoen aan de verplichtingen die CE markering inhoudt.

EN 1090-3 voor aluminium

De belangrijkste zaken waar de EN 1090-3 (aluminium) het accent op legt worden grotendeels gegeven in Tabel A3 van deze norm, met enkele aanvullingen. Hierbij wordt uitgegaan van “uitvoeringsklassen” EXC-1, -2, -3 en -4. Afhankelijk van de (meestal) door de opdrachtgever aangegeven uitvoeringsklasse worden onder meer de criteria voor lassen gespecificeerd. Deze tabel koppelt het eisen pakket van de EN 1090-3 direct aan de algemene lastechnische kwaliteitsnorm EN-ISO 3834! Dat is op zich geen wonder; in de EN-ISO 3834 –serie worden alle zaken die betrekking hebben op de lastechnische kwaliteit zeer gedetailleerd besproken. Aan de hand van de genoemde tabel A3 zullen we hieronder enkele specifieke zaken met betrekking tot het lassen in het algemeen en dat van aluminium in het bijzonder, nader bespreken. Voor de algemeen technische aspecten van het lassen van aluminium wordt in de norm veelvuldig verwezen naar de EN 1011-1 en EN 1011-4, waarin erg veel waardevolle tips zijn te vinden.

Lasplan (EN-ISO 3834-2 - 10.1 en EN 1090-3 – 7.2)

De EN 1090-3 werkt het idee van de EN-ISO 3834 om een gedegen productieplanning uit te voeren verder uit, vooral natuurlijk naar de lastechniek. Dit resulteert in een lijst van zaken die, voor zover van toepassing, moeten worden meegenomen in de productieplanning zoals de lasmethodebeschrijving(-en) (WPS), de lasvolgorde, verwijdering van oxidehuid, tussentijdse controle, lasnaadvorm, warmtebehandelingen en acceptatiecriteria van lassen.

Lasmethode (EN-ISO 3834-2 - 10.1 en EN 1090-3 – 7.3)

De EN 1090-3 staat slechts een gering aantal lasprocessen toe! In de norm beperkt men zich tot 131 (MIG-lassen met massieve draad), 141 (TIG-lassen met massieve draad) en 15 (plasma lassen). Gelukkig is er een opening voor andere lasmethoden, die echter dan wel nadrukkelijk moeten worden gespecificeerd (bv. in het contract).

Kwalificeren van lasmethoden (EN 1090-3 – 7.4.1)

Dit proces vangt aan met het maken van een lasmethodebeschrijving (WPS). De EN 1090-3 schrijft voor dat deze voldoet aan de criteria zoals gespecificeerd in ENISO 15609-1 (voor booglassen). De eis voor een WPS geldt niet voor EXC1! Het kwalificeren van de lasmethode wordt in de EN 1090-3 op verschillende wijzen toegestaan. Altijd is een lasmethodebeproeving volgens EN-ISO 15614-2 acceptabel en ook kan de proef worden uitgevoerd volgens EN-ISO 15613, indien het product zich niet leent voor de standaard beproeving volgens de EN-ISO 15614-2. Voor EXC 2 wordt de marge voor het kwalificeren wat ruimer. Hier staat de EN 1090-3 ook het gebruik van EN-ISO 15612 toe, wat betekent dat toepassing van een z.g. “Standaard lasmethode” wordt geaccepteerd. De EN 1090-3 geeft nog enkele aanvullende eisen ten aanzien van de uit te voeren kwalificatieproeven, nl. stompe lassen dekken geen hoeklassen af en waar hoeklassen moeten worden gekwalificeerd moet een aanvullende beproeving (“kruislas-proef”) worden uitgevoerd zoals in bijlage “C” van de EN 1090-3 wordt beschreven. Pas op, dit is een omvangrijke aanvullende proef!

Geldigheid van lasmethodekwalificaties (EN 1090-3 – 7.4.2)

In principe is volgens de EN-ISO 15614-2, de uitgevoerde kwalificatieproeven voor een lasmethode onbeperkt geldig. In de EN1090-3 worden echter de nodige beperkende eisen gesteld ten aanzien van processen die niet in gebruik zijn. Let op de aanvullende eisen voor lasmethodekwalificaties! (zie: Acceptatiecriteria)

Kwalificeren van lassers en bedieners van lasmachines (EN 1090-3 – 7.4.3)

Lassers moeten zijn gekwalificeerd volgens de EN-ISO 9606-2 en bedieners van lasmachines volgens de EN 1418. Er worden aanvullende testen vereist (Figuur 1 van de EN 1090-3) wanneer men knooppunten moet lassen. Er moeten registraties beschikbaar zijn van alle kwalificatiebeproevingen van lassers en bedieners van lasmachines.

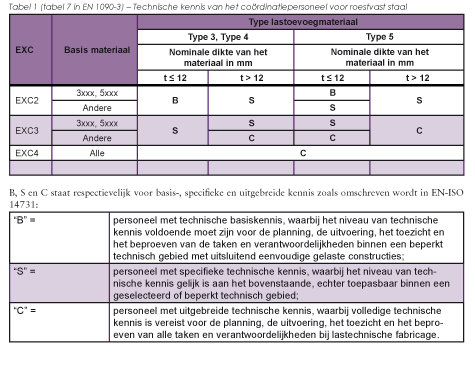

Lascoördinatie (EN 1090-3 – 7.4.4)

Het begrip “lascoördinatie” is in de laswereld al aardig ingeburgerd en wordt essentieel bij toepassing van de EN 1090-2 en -3. De rol van de lascoördinator in de EN 1090 is een erg belangrijke, maar roept in de praktijk nogal wat vragen op ondanks de zeer uitgebreide en duidelijke checklist die in de vorm van “Bijlage B” van de EN-ISO 14731 wordt gegeven.

Dit betekent in lastechnische termen resp. het niveau van een IWS, IWT en een IWE! Er zit echter wel degelijk een verschil tussen de standaard zeer uitgebreide kennispakketten van deze IIW opleidingen en de eisen van de EN-ISO 14731. IIW gaat uit van complete, brede en diepgaande kennis terwijl de EN-ISO 14731 slechts die elementen aanwijst die voor één specifiek bedrijf of zelfs product aan de orde zijn. Met andere woorden wanneer een bedrijf bijvoorbeeld nooit met staal werkt, hoeft zijn lascoördinator (RWC) ook inderdaad niets over staal te weten. De invloed van het IIW op het niveau van de lascoördinator is echter indirect wél aanwezig: door de zeer gedetailleerd beschreven scope van ieder item uit de opleidingen, met de daarbij gegeven “verwachte resultaten”, is het wel duidelijk waar de “lat” behoort liggen. Op deze manier is het dus mogelijk dat iemand die niet een van de relevante IIW opleidingen heeft gevolgd, toch gewoon als RWC kan functioneren.

De verantwoordelijke lascoordinator

De fabrikant moet minimaal één verantwoordelijk lascoördinator (RWC) benoemen. Wanneer de lascoördinatie door meer dan één persoon wordt uitgevoerd (bijvoorbeeld één algemene lasdeskundige en één specialist voor aluminium), moeten de taken en verantwoordelijkheden duidelijk worden toegewezen zodat de verantwoordelijkheid eenduidig vastligt! In die situatie moeten de personen voor elke specifieke lascoördinatie taak individueel zijn gekwalificeerd. Lascoördinatie mag desgewenst worden uitbesteed, hoewel het bedrijf nadrukkelijk verantwoordelijk blijft voor de handhaving van de norm!

Lasvoorbewerking (EN 1090-3 – 7.5.2)

Voor het lassen van aluminium wordt verwezen naar de EN 1011-1 en EN 1011-4, waarbij onder meer de volgende aanvullingen van toepassing zijn:

- De lasnaadvoorbewerking moet met inbegrip van de toleranties en de samenbouw gegevens onderdeel zijn van de lasmethodekwalificatieproef!

- Wanneer er zich fouten voordoen in de lasnaadvoorbewerking, kunnen deze worden gerepareerd, echter wel na het maken van een reparatieprocedure, die aantoont dat de eigenschappen van de constructie niet worden beschadigd.

Bescherming tegen weersinvloeden

(EN 1090-3 – 7.5.3) Naast eisen ten aanzien van de bescherming van persoon en materiaal (droog en vrij van condens), wordt ook de eis gesteld dat bij buitentemperaturen onder de 5º C verwarming van het materiaal nodig kan zijn.

Samenbouw en tijdelijke bevestigingen (EN 1090-3 – 7.5.4 en 7.5.5)

De EN 1090-3 stelt aanvullende eisen ten aanzien van de toepassing van klemmen, hechtlassen en tijdelijke bevestigingen.

Acceptatiecriteria (EN 1090-3 – 12.4.4)

Lasonvolkomenheden die worden vastgesteld, moeten – enkele uitzonderingen daargelaten – worden beoordeeld met verwijzing naar de EN-ISO 10042.

Hierbij moet wel worden opgelet. De EN 1090-3 verwijst voor de acceptatiecriteria niet alleen naar de EN-ISO 10042, maar geeft ook veel aanvullingen en uitzonderingen hierop. Zo wordt voor aluminium een onderscheid gemaakt naar “gebruikscategorieën” (SC’s). Voor SC2 (op vermoeiing belaste constructies) gelden zwaardere eisen dan voor de quasi statisch belaste onderdelen (SC1). Het is erg belangrijk dat deze uitzonderingen worden meegenomen bij het bepalen of een (bestaande) lasmethodekwalificatie bruikbaar is voor een nieuw contract! Bovendien geldt een waarschuwing voor het feit dat niet alleen er een categorie “B+” wordt gespecificeerd (net als bij staal) maar ook een categorie “C+” en “D+”!

Warmtebehandelingen (EN 1090-3 – 7.7)

In de EN 1090-3 wordt aandacht besteed aan de specifieke warmtebehandelingen van aluminium. Iedere vorm van warmtebehandelingen moet in een kwalificatie proef (bv. de lasmethodekwalificatie) worden gesimuleerd. Voor de verwerking van EN AW 7020 (AlZn4.5Mg1) worden in de EN 1090-3 specifieke eisen geformuleerd ten aanzien van de veroudering!

Kwaliteitsrapporten

Ook nog even aandacht voor de kwaliteitsrapporten die in het kader van de ENISO 3834 worden gesuggereerd en die door veel opdrachtgevers worden verlangd, ook bij levering volgens de EN 1090-3! ENISO 3834 -2 geeft in paragraaf 18 een gedetailleerde lijst van documenten aan die als minimum documentatie vereist worden.

Naschrift

In het bovenstaande is getracht een gedeelte van de eisen en opties uit de reeds langer bestaande EN 1090 norm voor aluminium te beschrijven. Het geeft de voornaamste zaken aan waar het de lastechniek betreft die nu – met de toepassing van de CPR – en daarmee de EN 1090-1 en de EN 1090-3 – verplicht gaan worden vanaf 1-7-2014. Het zal hopelijk duidelijk zijn dat ook aluminium verwerkende bedrijven die producten maken die onder de nieuwe EN 1090 vallen, ook hun maatregelen moeten treffen voor de officiële datum van inwerkingtreding van de norm.