Extrusie van aluminium vormen

Een vorm is een product dat lang is ten opzichte van zijn dwarsdoorsnede en heeft een andere vorm in dwarsdoorsnede dan die van dikke of dunne plaat, staf, draad of buis. De meeste vormen worden vervaardigd door middel van extrusie of extrusie plus koud nabewerken. Ze worden vandaag de dag nauwelijks meer gemaakt door middel van walsen wegens economische nadelen.

C.J. Welbergen

Vormen kunnen zowel hol (met een of meer holtes), als semi-hol zijn. De legeringen uit de 6xxx (Al-Mg-Si) reeks, worden het vaakst gebruikt voor het maken van vormen, omdat ze makkelijk kunnen worden geëxtrudeerd. Enkele legeringen uit de 2xxx en 7xxx reeksen worden vaak gebruikt voor toepassing die hogere sterkte vereisen.

Standaard constructie vormen zoals I-balken, kanalen en hoeken gemaakt van legering 6061 worden in verschillende en minder configuraties gemaakt dan overeenkomstige vormen die van staal zijn gemaakt. De speciaal voor aluminium ontworpen patronen bieden betere sectie-eigenschappen en grotere structurele stabiliteit dan het ontwerp voor staal omdat het materiaal efficiënter wordt gebruikt. De meeste alumiumlegeringen zijn verkrijgbaar als precisie extrusies met een goed oppervlak en waarbij nauwelijks verspanende nabewerking nodig is wegens de nauwe maattoleranties van het geëxtrudeerde product zodat met simpel afzagen, boren of andere kleine bewerkingen kan worden volstaan. Vaak vergen lange vliegtuigconstructie elementen grote bevestingsfittingen aan een uiteinde. Zulke elementen kunnen vaak economischer worden vervaardigd door middel van verspanen van getrapte aluminium extrusies, met twee of meer dwarsdoorsneden in een stuk, dan van een extrusie met een continue dwarsdoorsnede die groot genoeg is voor de bevestigingsfitting.

Ontwerp van vormen

Aluminium vormen kunnen worden vervaardigd in een nagenoeg onbegrensd aantal dwarsdoorsnede ontwerpen. Volledig uitbuiten van deze mogelijkheid hangt af van de vindingrijkheid van de ontwerper bij het bedenken van nieuwe en bruikbare configuraties. Het ontwerp van de dwarsdoorsnede van een geëxtrudeerde vorm kan van grote invloed zijn op zijn produceerbaarheid, productiesnelheid, gereedschapskosten, oppervlakteafwerking en uiteindelijke productiekosten. Het optimale ontwerp van een geëxtrudeerde vorm moet rekening houden met de wanddiktes en de complexiteit van de vorm. De extruder moet dan ook in de ontwerpfase worden geraadpleegd om te komen tot adequate dimensiebeheersing, oppervlakteafwerking en laagst mogelijke kosten onder behoud van de verlangde functionele en uiterlijke kenmerken.

Classificatie van vormen

De complexiteit van vormen die kunnen worden geproduceerd door middel van extrusie is een functie van de metaalvloei karakteristieken van het proces en de beschikbare middelen om de vloei te controleren. Controle van metaalvloei stelt enkele beperkingen aan het ontwerp van de dwarsdoorsnede van een geëxtrudeerde vorm die van invloed is op de productiesnelheid, dimensies, oppervlaktekwaliteit en kosten. Extrusies worden geclassificeerd als massief, hol en semi-hol. Elke holle vorm - waarbij elk deel van zijn dwarsdoorsnede een holte volledig omsluit - wordt verder als volgt in toenemende complexiteit geclassificeerd;

- Klasse 1: een holle vorm met een ronde holte, 25 mm of meer in diameter en met zijn gewicht gelijkelijk verdeeld over tegenover elkaar liggende kanten van twee of meer op gelijke afstanden van elkaar gelegen assen.

- Klasse 2: elke holle vorm anders dan Klasse 1, waarvan de cirkel een diameter heeft van niet groter is dan 125 mm en een enkele holte bevat met een diameter van niet minder dan 9,5 mm of een oppervlak van 70 mm2.

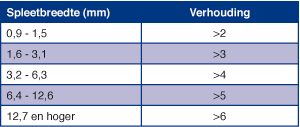

- Klasse 3: elke holle vorm anders dan Klasse 1 of 2. Een semi-holle vorm is een vorm waarvan elk deel van zijn dwarsdoorsnede een holte omsluit met de in tabel 1 weergegeven verhoudingen van het holte-oppervlak tot het kwadraat van de breedte van de spleet die leidt tot de holte.

Extrudeerbaarheid

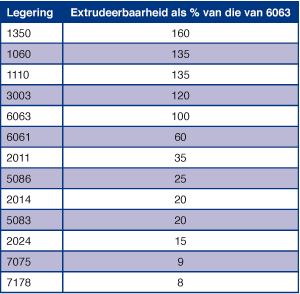

Aluminiumlegeringen verschillen in inherente extrudeerbaarheid. Keuze van een legering is belangrijk omdat hiermee de minimum dikte wordt voor een vorm wordt vastgelegd hetgeen van invloed is op de extrusiekosten. Over het algemeen geldt dat hoe hoger het gehalte aan legeringselementen des te moeilijker is het om te extruderen en des te lager de extrusiesnelheid. De relatieve extrudeerbaarheden, zoals gemeten aan de hand van de extrusiesnelheid, voor verscheidene van de belangrijker commerciële extrusie legeringen zijn vermeld in tabel 2. De extrusiesnelheid hangt af van druk, temperatuur en andere eisen voor de vorm in kwestie, alsmede de kwaliteit van de ingot.

Vorm en grootte factoren

De belangrijke vorm factor van een extrusie is het gewicht per lengte eenheid. Voor een enkele classificatie, is toenemende vorm factor een maat voor toenemende complexiteit. Ontwerpen voor minimum vorm factor bevordert het extrusiegemak. De grootte van een geëxtrudeerde vorm beïnvloedt het extrusiegemak en maattoleranties. Als de omschrijvende cirkelgrootte (kleinste diameter die de vorm volledig omhult) toeneemt, wordt extruderen moeilijker. Bij extrusie vloeit het metaal het snelst in het centrum van het matrijs aanzicht. Bij toenemende cirkelgrootte, neemt de tendens voor verschillende metaalvloei toe en het is lastiger om extrusiematrijzen te ontwerpen en vervaardigen die compensatie bieden voor uniforme metaalvloeisnelheden in alle delen van de vorm. Extrusiegemak neemt toe met afnemende dikte; vormen met uniforme dikte worden het gemakkelijkst geëxtrudeerd. Een vorm waarvan de dwarsdoorsnede elementen bezit met sterk uiteenlopende diktes is moeilijk te extruderen. Hoe dunner de flens op de vorm, des te korter de flenslengte die nog met goed resultaat kan worden geëxtrudeerd. Dunnere elementen aan het uiteinde van lange flenzen zijn moeilijk goed te vullen en maken het moeilijk om de vereiste maatnauwkeurigheid en afwerkingsgraad te bereiken. Hoewel het wenselijk is om de dunst mogelijke vorm te maken voor een toepassing, kan reductie van de dikte toename van extrusiekosten met zich meebrengen die vaak de kostenbesparing die op het materiaalgebruik wordt behaald teniet doet.

Geëxtrudeerde vormen, 1 mm dik en zelfs dunner kunnen worden geproduceerd, afhankelijk van legering, vorm, afmetingen en ontwerp. Grootte en dikte betrekkingen tussen de verscheidene elementen van een vorm kunnen bijdragen aan zijn complexiteit. Staf en reguliere vormen met uniforme dikte zijn makkelijk te produceren. Semi-holle en trogvormige vormen vereisen een lip aan de extrusiematrijs, die sterk genoeg moet zijn om de extrusiekracht te weerstaan. Trogvormige vormen worden steeds moeilijker te maken naarmate de diepte-breedte verhouding toeneemt. Brede, dunne vormen zijn moeilijk te produceren en maken het lastig om de afmetingen te beheersen. Trogvormige vormen en brede, dunne vormen kunnen worden gefabriceerd als ze niet buitenmate dun zijn. Dunne flenzen of uitsteeksels van een dikker element dragen bij aan de complexiteit van een extrusie ontwerp. Op dunnere elementen aan de uiteinden van de flenzen is het moeilijk om tot adequate vulling te komen ter verkrijging van de gewenste dimensies. Hoe groter het verschil in dikte van de individuele elementen die in een vorm vervat zijn, des te lastiger is het om de vorm te produceren. Het effect van zulke dikteverschillen kan aanzienlijk worden verminderd door de dikteverschillen geleidelijk in elkaar te laten overlopen. Scherpe hoeken moeten waar mogelijk worden vermeden omdat ze de maximum extrusiesnelheid verlagen en het zijn plaatsen waar spanningsconcentraties optreden in de matrijsopening, hetgeen kan leiden tot voortijdige matrijsschade. Hoekstralen van stompe hoeken van tenminste 0,8 mm zijn wenselijk, maar hoeken met stralen van slechts 0,4 mm zijn ook nog wel mogelijk.

In het algemeen geldt dat hoe sterker de onbalans en asymmetrie van de dwarsdoorsnede van een geëxtrudeerde vorm, des te moeilijker is het om de vorm te produceren.

Tabel 1. Verhoudingen van holte-oppervlak/kwadraat spleetbreedte.

Tabel 2. Relatieve extrudeerbaarheid van een aantal legeringen ten opzichte van legering 6063.

In elkaar grijpende vormen

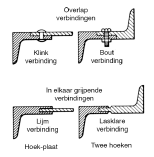

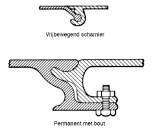

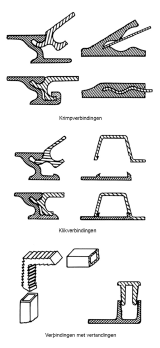

Het wordt steeds gangbaarder om een in elkaar grijpend element in een ontwerp van een geëxtrudeerde vorm op te nemen om assemblage met een gelijksoortige vorm of met een ander product mogelijk te maken. Dit kenmerk kan bestaan uit een eenvoudige nok, een lip of een groef (afbeelding 1). Zulke verbindingen kunnen worden gezekerd met behulp van een gangbare methode. In geval van een te leggen las, kunnen de overlappende en in elkaar passende connecties zodanig worden ontworpen dat ze laskantvoorbereiding en/of integrale backing voor de las bieden (afbeelding 1, rechtsonder). In elkaar grijpende verbindingen kunnen zodanig worden ontworpen dat ze een vrij bewegend scharnier bevatten (afbeelding 2, boven) als een deel in langsrichting in het tegenoverliggende deel kan worden geschoven. Paneelvormige extrusies met scharnierverbindingen vinden toepassing in transportbanden en roldeuren.

Afbeelding 1. Vier voorbeelden van in elkaar grijpende extrusies die aan elkaar of aan een ander product kunnen worden bevestigd en vier voorbeelden van verbindingsmethodes.

Afbeelding 2. Twee voorbeelden van extrusies met niet-permanente verbindingen.

Afbeelding 3. Zes voorbeelden van in elkaar grijpende extrusies die aan elkaar of aan een ander product kunnen worden bevestigd.

In elkaar grijpende vormen

Een gangbaarder wijze van in elkaar grijpen is het in elkaar passende type, waarbij een deel kan draaien ten opzichte van het tegenoverliggende deel (afbeelding 2, onder). Zulke verbindingen kunnen bijeen worden gehouden onder invloed van de zwaartekracht of met mechanische middelen. Als een niet permanente verbinding wordt gewenst, kan er een grendel of enig ander bevestigingsmiddel worden gebruikt (afbeelding 2 onder).

Als er daarentegen een permanente verbinding wordt gewenst, dan kan er een klik- of krimpverbinding worden gebruikt (afbeelding 3). Krimpen kan ook worden gebruikt om een permanente verbinding te maken tussen een in elkaar grijpende extrusie en plaat (afbeelding 3). Extrusies kunnen worden voorzien van een longitudinale rij vertandingen, die permanent ingrijpen op een glad oppervlak als op eveneens vertande oppervlakken (afbeelding 3, onder). Toepassingen voor in elkaar grijpende extrusies omvatten deuren, panelen voor muren, plafonds en vloeren, pallets, landingsmatten voor vliegtuigen, verkeersborden, raamkozijnen en grote cilinders.