Lasbaarheid van warmtebehandelbare aluminiumlegeringen

A.J. Schornagel

Warmtebehandelbare aluminiumlegeringen bezitten ook bepaalde karakteristieken, die inherent zijn aan alle aluminiumlegeringen en waarmee bij het lassen rekening moet worden gehouden. Tot deze karakteristieken behoren de goed hechtende oxidehuid, de hoge warmtegeleidbaarheid, de hoge thermische uitzettingscoëfficiënt, krimp die bijna twee keer groter is dan die van ferro-legeringen, betrekkelijk brede stollingstemperatuurtrajecten en hoge oplosbaarheid van waterstof als het metaal in de gesmolten toestand verkeert. De beide eerstgenoemde karakteristieken kunnen het hoofd worden geboden door middel van lasvoorbehandeling en het kiezen van geschikte condities - juiste voorbehandeling van de las om oxidatie tegen te gaan en lassen met hoge stroomsterkte en hoge snelheid om zeker te zijn van adequate penetratie. De overige karakteristieken daarentegen kunnen, indien ze niet met de zorg worden tegemoet getreden, aanleiding geven tot onvoldoende laskwaliteit. De hoge uitzettingscoëfficiënt en stollingskrimp, in combinatie met het tamelijk lange stollingstraject, maken deze legeringen gevoelig voor scheuring. De hoge oplosbaarheid van waterstof in gesmolten aluminium kan resulteren in gasporositeiten als de nodige voorzorgen achterwege blijven. Daar komt nog bij dat de mate van degradatie van de WBZ bij deze legeringen aanmerkelijk kunnen verschillen.

Scheurgevoeligheid tijdens lassen

Er dient rekening te worden gehouden met lasscheuren in aluminiumlegeringen vanwege de vrij hoge thermische uitzetting van aluminium, zijn grote volumeverandering tijdens stolling en zijn brede stollingstemperatuurtraject. De gevoeligheid voor lasscheuren bij warmtebehandelbare aluminiumlegeringen baart met name zorgen vanwege de grote hoeveelheden toegevoegde legeringselementen die bij deze legeringen worden gebruikt. Vanwege het schadelijke effect van lasscheuren op de verbindingseigenschappen, wordt de lasbaarheid van gelegeerd aluminium gedefinieerd in termen van zijn weerstand tegen lasscheuring. Lasscheuring bij aluminiumlegeringen kan worden ingedeeld in twee primaire categorieën op basis van het mechanisme dat verantwoordelijk is voor de scheuring en de scheurlocatie. Stollingsscheuring vindt plaats binnen in de lasfusiezone en verloopt typisch langs het centrum van de las of op eindkraters. Liquation cracking doet zich voor naast de fusiezone en is al of niet makkelijk te zien.

Stollingsscheuring

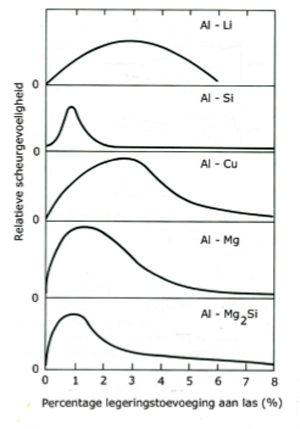

Stollingscheuring of warmscheuring treedt op wanneer er hoge thermische-spanningsniveaus aanwezig zijn en er sprake is van stollingskrimp, terwijl de laspoel diverse stadia van stolling ondergaat. De gevoeligheid voor warmscheuring van enige aluminiumlegering wordt beïnvloed door een combinatie van mechanische, thermische en metallurgische factoren. De mate van restrictie van gelaste constructies speelt een significante rol bij scheurgevoeligheid omdat deze de spanning op de stollende las kan verhogen. Warmscheuring treedt op in de lasfusiezone en wordt beïnvloed door de samenstelling van het metaal van de las en de lasparameters. Hoge warmte-inbreng, zoals bij hoge stroomsterkte en lage voortloopsnelheid, wordt geacht bij te dragen tot stollingsscheuring van de las. Hieruit volgt dat lasprocessen die gepaard gaan met een minimale warmte-inbreng, zoals bijvoorbeeld elektronenstraallassen, de gevoeligheid voor lasscheuring verlagen. De primaire methode om scheuring in aluminiumlassen uit te bannen is beheersing van de samenstelling van het metaal van de las aan de hand van het lastoevoegmetaal. Experimentele waarden van de lasscheuringsgevoeligheid als functie van de lassamenstelling zijn te zien op afbeel- ding 1, voor verscheidene binaire aluminiumsystemen (Al - Li, Al - Si, Al - Cu, Al - Mg en het quasie binaire Al - Mg2Si).

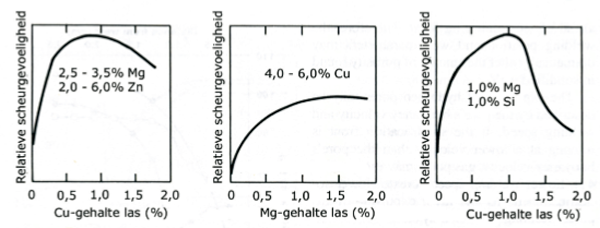

Hoewel het merendeel van de commerciële aluminiumlegeringen strikt genomen geen binaire systemen zijn, zijn scheurgevoeligheidskrommen op basis van binaire systemen toch bruikbaar bij het selecteren van een lastoevoeglegering teneinde gevoeligheid voor lasscheuren tot een minimum te beperken. Bij complexe legeringssystemen kunnen geringe legeringstoevoegingen van invloed zijn op de scheurgevoeligheid doordat ze het temperatuurbereik verbreden waarbinnen een samenhangende stollingsstructuur wordt gevormd. Dit effect is te zien op afbeelding 2, die de gevoeligheid voor lasscheuring beschrijft van twee commerciële quaternaire aluminiumsystemen Al-Zn-Mg-Cu en Al-Mg-Si-Cu) en een ternair systeem (Al-Cu-Mg). In alle gevallen vertonen de curven het dramatische effect van toevoeging van geringe hoeveelheden legeringselementen, zoals koper of magnesium, op de gevoeligheid voor lasscheuring. Tal van hoog-sterke, uitscheidingshardende aluminiumlegeringen vertrouwen voor hun eigenschappen op complexe legeringstoevoegingen. Deze toevoegingen veroorzaken echter een dramatische toename van de gevoeligheid voor lasscheuring. De meest in het oog springende voorbeelden zijn de legeringen 2024 (Al-4,4Cu-1,5Mg) en 7075 (Al-5,6Zn-2,5Mg-1,6Cu). Toenemende gevoeligheid voor lasscheuring kan ook het gevolg zijn van het aan elkaar lassen van verschillende aluminiumlegeringen waarbij lassamenstellingen ontstaan die het coherentietemperatuursgebied verbreden. Voorbeeld hiervan is het aan elkaar lassen van legeringen uit de 2xxx-reeks aan die uit de 5xxx-reeks (Al-Cu-legeringen aan Al-Mg-legeringen).

Liquation cracking

Een belangrijk element van de WBZ in geval van uitscheidingshardende legeringen is de dunne grenslaag naast de fusiezone, die wordt aangeduid als het gedeeltelijk gesmolten gebied. Dit gebied ontstaat als tijdens het lassen eutectische fasen of bestanddelen met lage smeltpunten (die onder dat van het basismetaal liggen) vloeibaar worden of smelten op korrelgrenzen. Het treedt op bij uitscheidingshardende legeringen vanwege de betrekkelijk grote hoeveelheid legeringstoevoegingen waaruit eutectische fasen kunnen ontstaan. Tijdens lassen worden deze fasen vloeibaar en als er voldoende spanningen aanwezig zijn kunnen ze gepaard gaan met druppels. Onder extreme omstandigheden kunnen langs het grensvlak met de fusiezone continue scheuren ontstaan. Zoals mag worden verwacht verbreedt een hoge warmte-inbreng het gedeeltelijk gesmolten gebied en maakt het gevoeliger voor scheuring. De samenstelling van het lastoevoegmetaal is van grote invloed op het feit of er scheuren zullen ontstaan in dit gesmolten gebied. Lastoevoeglegeringen met lage stollingstemperaturen geven minder gevoeligheid voor liquation cracking, omdat de stollingskrimpspanningen bij lagere temperaturen optreden. Dit maakt herstel of stolling van het gedeeltelijk gesmolten gebied mogelijk nog voor dat er stollingskrimpspanningen optreden.

Porositeit tijdens lassen

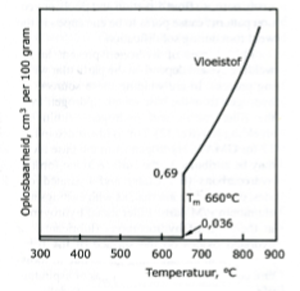

Porositeit in aluminium lassen doet zich voor als er waterstofgas wordt ingevangen tijdens stolling. Waterstof is goed oplosbaar in gesmolten aluminium en slecht oplosbaar in vast aluminium. Afbeelding 3 toont de oplosbaarheid van waterstof in zuiver aluminium bij temperaturen die de vaste en vloeibare toestand weergeven. Waterstof wordt geabsorbeerd in de laspoel vanwege zijn hoge oplosbaarheid en het vormt gasporiën tijdens stolling als gevolg van de afname van de oplosbaarheid. Het is dit verschil in oplosbaarheid dat de drijvende kracht uitmaakt voor de vorming van porositeiten. Zodra een gasbelletje ontstaat, kan het uit de las ontsnappen vanwege de natuurlijke opwaartse druk of de gedwongen convectie in de laspoel. Herverdeling van waterstof tijdens stolling kan poriën voor het stollingsfront uit drijven. Daarom kunnen zowel de laspositie als de lasparameters de hoeveelheid poriën die worden aangetroffen in gestolde lassen aanmerkelijk beïnvloeden. De uitdrijving van waterstofporiën kan worden beschreven in termen van de stijgsnelheid van de porie en de lassnelheid. Als het stollingsfront voortloopt met een snelheid die lager is dan de stijgsnelheid van de porie, dan kunnen gasporiën ontsnappen. Lagere lassnelheden geven trager voortlopende stollingsfronten en bevorderen uitdrijving van gasporiën. De laspositie kan de uitdrijving van poriën helpen of hinderen.

In het algemeen zal verticaal opgaand lassen van aluminium de minste poriën opleveren, omdat de stollende laspoel een makkelijk ontsnapping van poriën mogelijk maakt. Bovenhands lassen geeft juist de grootste hoeveelheid poriën, omdat de opstijgrichting en convectiepatronen in de poel ervoor zorgen dat de poriën in de grondnaad worden ingevangen tijdens stolling. De bronnen van de in het lassysteem aanwezige waterstof hangen af van het betreffende lasproces. Bij booglassen kan het afkomstig zijn van het basismetaal, het lastoevoegmetaal en uit het beschermgas. Waterstof van het basismetaal kan afkomstig zijn van koolwaterstoffen op het metaaloppervlak (smeermiddelen, vet) en gehydrateerde oxiden, maar het kan ook uit het inwendige van het basismetaal afkomstig zijn, zoals bij gietwerk en werkstukken van geperst aluminiumpoeder.

Ook op het oppervlak van het lastoevoegmetaal kan waterstof aanwezig zijn in de vorm van koolwaterstoffen (smeermiddelen, vet) of gehydrateerde oxiden. Waterstof in het beschermgas is het gevolg van vochtcontaminatie in het gas of het aanzuigen van vochtige lucht in het gassysteem als gevolg van defectieve gasleidingen en koppelingen. Dauwpuntbepaling van het beschermgas kan een aanwijzing opleveren voor eventuele vochtcontaminatie. Gewoonlijk wordt een dauwpuntwaarde van -50°C of lager, gemeten aan de uitgang van de gascilinder, beschouwd als voldoende gaskwaliteit. In het geval van MIG van aluminium kneedproducten, kunnen het lastoevoegmetaal, beschermgas en oppervlakteverontreinigingen op het basismetaal bijdragen aan de gasporositeit. In het geval van lassen van gietstukken of poedermetaal producten, beheerst inwendig waterstof van het basismetaal de porievorming. Omdat porositeit in aluminium lassen wordt toegeschreven aan een bron van waterstofverontreiniging binnen in het lassysteem, kunnen er maatregelen worden genomen om goede lassen te garanderen. Dat begint met het grondig reinigen van de te lassen delen. Smeermiddel afkomstig van verspanende bewerkingen moet worden verwijderd. Als er eventueel dikke oxidelagen aanwezig zijn, dan dienen die zoveel mogelijk te worden verwijderd door middel van borstelen met roestvast-staalborstels. Tijdens TIG-lassen van aluminium, biedt wisselstroom met een voldoende hoge waarde van de positieve amplitude uitstekende reinigende werking voor het verwijderen van oppervlakte-oxiden. Voor MIG-lassen dienen de elektrodes van goede kwaliteit te zijn en dienen ze op correcte wijze te worden opgeslagen om porositeit tot een minimum te beperken. Voor alle processen geldt dat onderhoud aan de lasapparatuur vereist is om te komen tot porositeitsvrije lassen.

Keuze van laselektrodes en eigenschappen van lassen

Hoewel het geselecteerde basismetaal en lasproces van grote invloed zijn op de karakteristieken van aluminiumverbindingen, speelt de lastoevoeglegering een significante rol bij het verkrijgen van een aantal belangrijke laseigenschappen bij warmtebehandelbare aluminiumlegeringen. Allereerst is daar de lasbaarheid van de basislegering en lastoevoegmetaalcombinatie. Afschuifsterkte van een lasnaad, respons op warmtebehandeling na lassen en kleurovereenkomst na anodiseren zijn andere attributen die in hoge mate worden bepaald door de te gebruiken lastoevoeglegering. Eigenschappen zoals sterkte van de lasverbinding, taaiheid, hardheid en corrosieweerstand worden eveneens bepaald door de combinatie basismetaal en lastoevoegmetaal.

Gevoeligheid voor lasscheuring

Dit wordt het makkelijkst beheerst door sturing van de samenstelling van de las. Dit kan worden gerealiseerd door het kiezen van de juiste lastoevoeglegering en door te zorgen voor adequate opmenging van basismetaal en lastoevoegmetaal. In het algemeen geldt dat naadontwerpen die de opmenging bevorderen (bijvoorbeeld rechthoekige naden met spleet ten opzichte van die zonder spleet) gunstig zijn voor het terugdringen van de neiging tot scheuren. De voornaamste lastoevoeglegeringen voor het lassen van aluminium zijn 1xxx (1100), 2xxx (2319), 4xxx (4043, 4047, 4145 en 4643) en 5xxx (5154, 5183, 5356, 5554, 5654). Vanwege hun smalle stollingstemperatuurtraject zorgen de laslegeringen uit de 4xxx-reeks voor geringe gevoeligheid voor lasscheuring, maar ze zijn niet geschikt voor het lassen van alle basis-aluminiumlegeringen. Omdat de 4xxx-legeringen nogal wat bros Mg2Si vormen zijn ze ongeschikt voor het lassen van legeringen uit de 7xxx-reeks, die aanzienlijke hoeveelheden Mg bevatten.

Sterkte en taaiheid van lassen

De sterkte en taaiheid worden bepaald door een aantal parameters. Die omvatten de basislegering en zijn toestand, de laslegering, het lasproces en zijn parameters, een eventuele warmtebehandeling na het lassen, naadtype, belastingscondities en de aanwezigheid van lasfouten. Als gevolg van het lassen ondergaat de WBZ een achteruitgang van de sterkte. De mate hiervan kan worden gerelateerd aan de warmte-inbreng bij het lassen. Hogere lassnelheden beperken deze achteruitgang en resulteren in hogere lassterkte. Warmtebehandeling na het lassen kan worden toegepast om het sterkteverlies van de WBZ te herstellen. Oplosgloeien en verouderen geven dan de beste resultaten, maar aangezien hierbij vaak afschrikken met koud water nodig is, kan dat tot onaanvaardbare vervorming van het werkstuk leiden. Verouderen na lassen, dat bij lagere temperatuur plaatsvindt, resulteert in een middelmatige verbetering van de verbindingssterkte en vereist geen afschrikbehandeling met koud water.

Afbeelding 5 toont sterkteprofielen over dwarsdoorsneden van booglassen tussen basislegering 2219-T1 en laslegering 2319 en basislegering 6061-T6 en laslegering 4043; ter vergelijking ook het profiel van de deformatiehardende legering 5456-H116 die is gelast met 5356. Uit afbeelding 5 blijkt dat de achteruitgang in sterkte van de WBZ bepalend is voor de sterkte van lasverbindingen in aluminiumlegeringen. Dit geldt niet voor lassen die na het lassen een warmtebehandeling hebben ondergaan, omdat de fusiezone niet in dezelfde mate respondeert op zo’n behandeling als de WBZ. De legeringen uit de 2xxx-reeks vertonen de laagste ductiliteit van alle uitscheidingshardende legeringen. Dit is het gevolg van de vorming van brosse, koperhoudende eutectische fasen op de korrelgrenzen in de buurt van het grensvlak met de fusiezone. De legeringen uit de 6xxx- en 7xxx-reeksen vertonen goede ductiliteit van de las-warmtebehandeling na het lassen en veroudering van de warmtebehandelbare legeringen, of alleen warmtebehandeling na het lassen verlagen gewoonlijk de ductiliteit van de las.

Corrosieweerstand

Veel van de warmtebehandelbare aluminiumlegeringen kunnen worden gelast zonder dat dit de corrosieweerstand van het geheel nadelig beïnvloedt. Omdat lassen in het algemeen restspanningen achterlaat en de microstructuur van het basismetaal verandert, kan van sommige legeringen de weerstand tegen corrosie als gevolg van lassen dalen. Corrosie van lassen in aluminium is meestal plaatselijk van aard en is afhankelijk van het basismetaal, lastoevoeglegering en microstructuur van de WBZ. De legeringen uit de 6xxx-reeks zijn zeer goed bestand tegen corrosie na lassen. De legeringen uit de 7xxx-reeks geven hogere gevoeligheid voor corrosie te zien na lassen. Oplosgloeien na het lassen en veroudering verbetert de corrosieweerstand van deze legeringen. Als een dergelijke behandeling na het lassen zal worden gegeven mag er niet worden gelast met laslegeringen die meer dan 3,5% Mg bevatten, omdat anders de fusiezone gevoelig wordt gemaakt voor scheurvormende spanningscorrosie (SSC). Kneedlegeringen hebben over het algemeen een hogere weerstand tegen SSC in de langsrichting dan in de dwarsrichting. Als gevolg hiervan kan lassen van legeringen uit de 7xxx-reeks in de buurt van een basismetaalrand resulteren in een trekspanning in de dwarsrichting, die groot genoeg is om SSC in de blootgestelde rand te veroorzaken. ‘Boteren’ van de rand met lasmetaal verschaft drukspanningen in de rand en verhelpt het SSC-probleem. Verder kunnen zowel een verflaag als metalliseren met een geschikte aluminiumlegering de gevoeligheid voor algemene corrosie van warmtebehandelde aluminium lassen verlagen.