Ontwerpen van aluminium gietstukken

Er dienen drie grondregels in ogenschouw te worden genomen om te kunnen komen tot een goed productontwerp. De eerste is de functie; doel is het produceren van een gietstuk dat is opgewassen tegen de bedrijfsomstandigheden waarvoor het is ontworpen. De tweede heeft betrekking op die gieterijkenmerken die, indien op de juiste wijze benut, de productiekosten kunnen drukken en waarvoor een nauwe samenwerking is vereist tussen ontwerper en gieter.

Door de redactie

Samenwerkend in het ontwerpstadium kunnen deze individuen optimaal profijt trekken van wat een gieterij te bieden heeft door hiermee al in het ontwerp rekening te houden. Dit kan leiden tot een eenvoudiger en goedkoper te gieten werkstuk, hetgeen niet zelden gepaard gaat met sterk afgenomen verschrottingskosten en een hoger kwaliteitsniveau van het geleverde werk. De derde grondregel heeft betrekking op het uiterlijk, de wijze waarop het gietstuk harmonieert met andere onderdelen en bedoelde toepassingen. Dit artikel houdt zich hoofdzakelijk met de eerste en tweede grondregel bezig: het functioneel ontwerp en de gieterij - ontwerp eigenschappen.

Inleiding tot het gietstukontwerp

Veel gietstukken zijn al tot mislukking gedoemd in het ontwerpstadium. Lang niet alle ontwerpen zijn acceptabel voor de gieter als hij zijn zinnen heeft gezet op het maken van een kwaliteitsgietstuk. Als het ontwerp eenmaal vaststaat, is het moeilijk om er wijzigingen in aangebracht te krijgen. De tijd voor samenwerking tussen ontwerper en gieter ligt dan ook voor het ontwerp vaststaat en niet erna. Een dergelijke evaluatie van een karwei spaart tijd, geld en gietingen en wordt wel aangeduid als value-engineering. Er zijn zelfs beperkingen aan het vermogen van een gieter om goede gietstukken te maken, om maar te zwijgen over het voldoen aan bedrijfseisen, als het uitgangsontwerp niet deugt. Tenzij de ontwerper het te maken gietstuk heeft bekeken vanuit het standpunt van de gieter, kunnen de uiteindelijke resultaten oneconomisch en zelfs onbruikbaar blijken te zijn. Ontwerpers van aluminium gietstukken moeten derhalve beschikken over goede praktische kennis van het te gebruiken gietproces en van de daarbij te gebruiken apparatuur. Indien mogelijk, dient de ontwerper hulp en bijstand in te roepen bij de mensen die het gietstuk gaan produceren. Indien correct ontworpen, beschikt aluminium gietwerk over grote voordelen ten opzichte van overeenkomstige werkstukken die volgens andere fabricagemethoden zijn vervaardigd of zijn gegoten van andere metalen.

Het voorontwerpstadium

Alvorens met een gietstukontwerp te kunnen beginnen, dient een voorstudie te worden gemaakt, om zo te komen tot een geschikte keuze van het gietproces waarmee het artikel in kwestie zal worden geproduceerd. Het is verre van correct om een prototype te plannen en te ontwerpen en de eerste productserie als zandgietwerk te maken, met de gedachte om later over te gaan op permanente gietvorm of matrijs gietwerk. In veel gevallen vergt het zandgietontwerp een aanzienlijke hoeveelheid aangepast ontwerpwerk om tegemoet te komen aan de andere gietprocessen. Bovendien bestaat de mogelijkheid dat de legering die is gekozen voor het zandgietwerk ongeschikt blijkt te zijn voor die andere gietprocessen. Als de proceskeuze eenmaal vaststaat, bestaat de volgende stap uit het zodanig ontwerpen van het gietstuk dat het met het proces in overeenstemming is. Als het voorgestelde gietstuk groot en complex van vorm is, hetgeen dure vorm- of matrijsapparatuur vergt en een hoge gieterijproductieprijs meebrengt, dient er een studie te worden gemaakt om na te gaan of het gietstuk kan worden opgedeeld in twee of meer kleinere en eenvoudigere gietstukken die naderhand worden samengevoegd door lassen of met mechanische verbindingsmiddelen. Als zoiets mogelijk blijkt te zijn, kan dat leiden tot lagere apparatuurkosten, beter gietwerk en een lagere stuksprijs. Nadat de globale vorm van het gietstuk is vastgesteld, moet de volle aandacht worden geschonken aan de plaats van de aansnijdingen, opkomers en schrikplaten om een goed gietstuk te garanderen. Met zand is een aanzienlijke flexibiliteit mogelijk wat betreft hun plaatsing. Bij permanente vormen zijn de aansnijdingen en opkomers beperkt tot de deellijnen van de vorm en als het gebruik van schrikplaten noodzakelijk is, dan worden die geplaatst in de zandkernen die worden gebruikt bij semipermanent vormgieten.

Ontwerpen voor minimum gietspanningen

Aluminium gietstukken krimpen bij benadering 6 tot 12 mm per meter gedurende de afkoelperiode tot kamertemperatuur. Als de vorm van het ontwerp zodanig is dat de vorm deze normale krimp tijdens afkoeling hindert, kan het gietstuk scheuren of kunnen er warmscheuren ontstaan terwijl het gietstuk zich nog in de vorm bevindt. In het gunstigste geval kunnen kromtrekken, vervorming en inwendige restspanningen optreden. Gietstukken, die zijn gegoten in metalen vormen of in hard, droog zand, of in groen zand dat grote droogzandkernen bevat, zijn gevoeliger voor scheuring in de vorm, dan gietstukken die in geheel groen zand zijn gegoten. Dit komt omdat het minder star is, tot op zekere hoogte kan worden ingedrukt of worden verbrokkeld door het krimpende metaal. Warmscheuren of scheuren worden bevorderd in gietstukken waar dunne wanddikten en dikkere wanddikten elkaar snijden of met elkaar een verbinding vormen. Het dunnere metaal stolt, koelt snel af en krimpt weg van het dikkere metaal, dat door de vorm of kern wordt gehinderd in zijn beweeglijkheid. De mogelijkheid bestaat eveneens dat delen van dit dikkere metaal nog in het brijachtige stadium verkeren waarin het een extreem lage mechanische sterkte heeft en niet in staat is om weerstand te bieden aan de spanningen die worden veroorzaakt door de krimpende delen. Er kan zelfs scheuring optreden in rechte staven die aan de uiteinden los zijn. Als de doorsnede afkoelt en krimpt, kan er door wrijving tussen vorm en metaal voldoende weerstand worden ontwikkeld tegen scheuring in de vorm. Als de staaf uniform is in haar doorsnede zal er zich geen speciaal gebied ontwikkelen waar het metaal zwakker is en de staaf zal niet scheuren, omdat stolling en krimp gelijkmatig optreden over de dwarsdoorsnede. Als de rechte baar echter is verbonden met een ander deel, ontstaat er een hot spot en leidt het stollingspatroon tot warmscheuring.

Ontwerpen op sterkte

Lang geleden werd onnodige massa geëlimineerd uit elk onderdeel dat werd toegepast in de luchtvaartindustrie, omdat het een bekend feit was dat sterkte niet evenredig toeneemt met massa. De vraag naar geringe gewichten met maximale sterkten heeft zich uitgebreid naar vele andere vormen van industrie. Preciezere eisen van afnemers en scherpe concurrentie van vele andere fabricageprocessen en materialen moeten als waarschuwing dienen voor ontwerpers en producenten van aluminiumgietwerk, dat buitensporig volume en gewicht een prijsverhogende uitwerking hebben op hun producten. Ontwerpers moeten sterkte winnen via de vorm van het onderdeel in plaats van via de massa en de gieter moet zijn proces beheersen om gietwerk te produceren met de mechanische eigenschappen en kwaliteit die nodig zijn om te voldoen aan de sterkte-eisen die het ontwerp stelt. Gietprocessen hebben een vergevorderd ontwikkelingsstadium bereikt en het is niet langer moeilijk om hoge kwaliteit te realiseren in een goed ontworpen gietstuk, dat is geproduceerd door een goed geoutilleerde en correct geleide gieterij.

Berekening van bedrijfsspanningen

Veel ontwerpers van gietstukken bevelen het gebruik aan van analytische spanningsanalyse om er zeker van te zijn dat het gietstuk sterk genoeg zal zijn. Er dient echter te worden opgemerkt dat mathematische spanningsanalyse van complexe ontwerpen niet al te betrouwbaar is. De op deze methode gebaseerde spanningsberekeningen geven een nauwkeurige voorspelling van het gedrag van een ongecompliceerd gietstuk onder bedrijfsomstandigheden. Als de spanningsanalyse van een eenvoudig en goed ontworpen gietstuk laat zien dat de maximum bedrijfsspanningen ruimschoots binnen de toelaatbare veiligheidsmarge liggen van de gekozen legering en warmtebehandeling en als het gietstuk toch sneuvelt tijdens bedrijf, dan kan de oorzaak hiervan liggen in het gebruikte productieproces. Ontwerpers die analytische technieken gebruiken ter ontwikkeling van hun ontwerpen kunnen vaak aantonen dat een overmaat aan metaal niet nodig is om een hoge belasting te kunnen dragen. Een uitgekiende plaatsing en dimensionering van verstijvingsribben en -platen zorgen dan voor de nodige sterkte. Voor het bepalen van spanningen in complexere vormen verdienen experimentele methoden de voorkeur boven een mathematische analyse. Enkele van deze methoden zijn de brosselaktechniek, foto-elastische en rekstrookjes technieken.

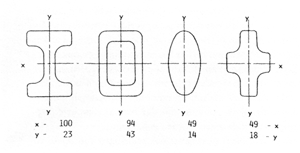

Afbeelding 1 Deze vier veelgebruikte balkprofielen tonen het belang van metaalverdeling voor het lastdragend vermogen van een sectie. Alle hebben een gelijk oppervlak, gewicht en hoogte en alle (behalve de ovale vorm) zijn even breed. De cijfers onder elke vorm zijn dimensieloze waarden die de stijfheid van de betreffende sectie geven ten opzichte van de I-balk om zijn hoofd-as, waaraan de waarde 100 is toegekend. Stijfheid of lastdragend vermogen van zowel de ovale vorm als de kruisvorm bedragen de helft van die van de I-balk om zijn hoofd-as. Het dikke metaal in het centrale deel van deze twee secties kan gietproblemen geven.

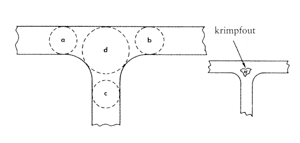

Afbeelding 2 Plaats van een hot spot in een gietstukverbinding kan worden bepaald door het intekenen van cirkels.

Enkele vormoverwegingen

Driehoekige vormen zijn stijver dan rechthoekige. Het aanbrengen van opstaande randen of gaten om een sectie te versterken is een gangbare ontwerppraktijk. Cilindrische vormen zijn minder stijf dan prismatische.

Ontwerpen voor gerichte stolling

Het is een onbetwist feit dat gerichte stolling essentieel is voor de productie van goed gietwerk en het is de taak van de ontwerper om een ontwerp te maken dat aan deze eis voldoet. De voornaamste ontwerp-overwegingen die van invloed zijn op de gerichte stolling zijn de volgende:

- Dikke secties kunnen niet worden gevoed via dunnere secties. De diverse delen van een gietstuk kunnen op verscheidene manieren worden verbonden (zie afbeelding 1). De T-sectie is uitgekozen om de reeks te representeren. Door het intekenen van cirkels, zoals is gedaan op afbeelding 2, is het eenvoudig om vast te stellen dat het door cirkel d vastgestelde gebied een grotere metaalmassa voorstelt dan die van de cirkels a, b of c. Dit betekent dat onder normale afkoelomstandigheden het metaal in het centrum van het d-gebied een hot spot vormt en als laatste stolt. Als het om de een of de andere reden niet uitkomt om op dit punt een opkomer te plaatsen, is het noodzakelijk om te vertrouwen op afschrikken, gebruik van een kern of reductie van de doorsnede. De ontwerper moet trachten om kruisingen tot een minimum te beperken en het eenvoudigste type te kiezen: de L-kruising bijvoorbeeld geeft minder problemen en is makkelijker te behandelen dan Y- of V-secties. De L-sectie is ook makkelijker te corrigeren via alleen het ontwerp dan enige andere. Soms is het onmogelijk om het aantal kruisingen te beperken, behalve door in segmenten te gieten en die later aan elkaar te schroeven of te lassen.

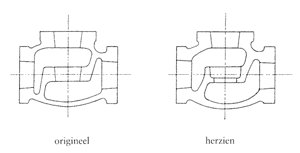

- Indien mogelijk moeten secties taps toelopen naar opkomers. Het belang van dit principe heeft zich duidelijk bewezen. Vaak moet er wat worden geschipperd met de ideale toestand om tegemoet te komen aan gewichts- en kosteneisen. De kwaliteit van het gietstuk dat wordt verkregen door natuurlijke stolling is binnen zekere grenzen recht evenredig met de toegestane mate van tapsheid. Afbeelding 3 toont het ontwerp van een gegoten afsluiterhuis: de ene helft toont het originele ontwerp waarbij geen poging is gedaan om voeding via natuurlijke methoden te versterken, terwijl de andere helft een herzien en verbeterd ontwerp toont. Het is moeilijk om met statische methoden grote, cilindrische gietstukken te maken. Dit lukt het best met centrifugale gietmethoden. Om cilindrische gietstukken te maken van non-ferrometaal met statische gietmethoden die een werkstuk opleveren, dat vrij is van krimpholten in het midden, is tapse toeloop of een nog bewerkelijker methode noodzakelijk.

- Geïsoleerde hot spots moeten worden vermeden. Abnormaal dikke metaalmassa’s, die zijn geïsoleerd van een voedingsbron en schrikplaten, alsmede inwendige metaalmassa’s die grotendeels zijn omringd door zandkernen, zullen langzamer afkoelen dan dunnere secties en metaal in meer open gebieden. Dit zijn in aanleg probleemgebieden voor krimpholten en scheuren, tenzij er voorzieningen zijn getroffen voor behoorlijke voeding en afschrikking (afbeelding 5). In geval van een gietstuk dat is ontworpen voor productie in een permanente vorm, moet de ontwerper alles in het werk stellen om te komen tot een redelijk uniforme wanddikte. Er moet ervoor gezorgd worden dat de dikste metaalsectie of wand op de scheidingslijn van de vormhelften ligt, waar zich ook de aansnijdingen en opkomers bevinden. Daar deze ideale toestand niet altijd mogelijk is, kan gerichte stolling worden bevorderd en hot spots worden beperkt door:

- a) de metaaldikte van de vorm aan te passen;

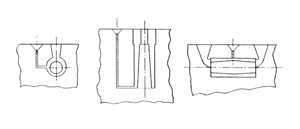

- b) inzetstukken van koper of enig ander hoog-warmtegeleidend metaal op kritische plaatsen van de vorm neer te zetten (afbeelding 4);

- c) met water koelen van bepaalde delen van de vorm;

- d) het richten van luchtstralen op de hetere vormdelen.

Afbeelding 3 Bolafsluiterhuis: bij het originele ontwerp was gerichte stolling onmogelijk omdat de dikkere secties niet konden worden gevoed via de dunnere aangrenzende wanden. Het dikke metaal bij het gebied van de klepzitting was in het bijzonder gevoelig voor hevige krimp, omdat het volledig was omringd door een zandkern en was afgesneden van enige voedingsbron. Het herziene ontwerp voorzag in gerichte stolling en foutvrij metaal door de hoeveelheid metaal in de klepzitting te verminderen en door de dunnere wanden te laten verlopen naar de dikkere flenzen waar zich de opkomers bevonden.

Afbeelding 4 Methoden voor het opvullen van cilindrische gietstukken ter verzekering van gerichte stolling. Het getoonde aansnijsysteem is schematisch.

Afbeelding 5 Voor het grote diameter boutoog, dat gelegen is in het middendeel van dit gietstuk, zijn zowel een schrikplaat als een opkomer vereist.

Ontwerpen voor metaalstroming

De minimum wanddikte bij gietwerk is in principe afhankelijk van het gietproces, de metaalsamenstelling, de doorstroming van de vorm, oppervlakteafmetingen en de plaats met betrekking tot het aansnijdingssysteem. Wanddikten van gietwerk in zand en permanente vormen van aluminiumlegeringen moeten bij voorkeur dikker zijn dan 3 mm in geval van zeer kleine gietstukken, en dikker dan 5 tot 6 mm in geval van grotere gietstukken. Aanbevolen minimum wanddikte voor spuitgietwerk is 1,25 mm. Deze overwegingen zijn conservatief en gelden alleen voor gemiddelde gietpraktijken. Recente innovaties in gietmethoden hebben het gebied van dunner gietwerk aanzienlijk verruimd, maar dat zijn speciale ontwikkelingen. Onnodig grote wanddikten bemoeilijken de voeding. Extreem dunne wanddikten veroorzaken een toename van de hoogte van de schroothoop van de gieterij als gevolg van mislukte gietingen en voortijdige stolling. De minimum wanddikte die met de verscheidene processen kan worden gegoten varieert aanzienlijk met de gebruikte gietmethode. Voor een gegeven gietproces geldt in het algemeen dat hoe kleiner het totale oppervlak van de sectie, des te dunner kan zij zijn en toch nog met succes worden gegoten. Daar komt bij dat het aansnijdings- en opkomersysteem in hoge mate de minimum secties bepalen die met succes kunnen worden gegoten. De minimum sectiedikte en de wijze van aansnijden en opkomerplaatsing moeten in het algemeen zodanig zijn dat betrekkelijk lage giettemperaturen kunnen worden gehanteerd. Het inzicht heeft post gevat dat kruisingen van dikke en dunne secties, uitsteeksels en complexe contouren, verantwoordelijk zijn voor de meeste gieterijproductieproblemen en schroot, maar het is inmiddels ook doorgedrongen dat deze zaken inherente karakteristieken zijn van menig gietstukontwerp. Ze kunnen zelden worden geëlimineerd, maar het is wel mogelijk om hun nadelige invloed op de productie van het gietstuk te beperken door een zorgvuldige aanpassing van het ontwerp aan de gieterij. Dit hoeft niet gepaard te gaan met een volledig herontwerp, maar alleen door het laten verlopen van dunne secties in dikkere secties, het wegnemen uit het binnenste van overmatig metaal, het kiezen van geschikte afrondingsstralen en het specificeren van voldoende doorstroming.

Gedeelde ontwerpen

De neiging van een gietstuk tot kromtrekken of scheuren hangt direct samen met zijn lengte en complexiteit. Het opdelen van grote en complexe gietstukken in kleinere, eenvoudiger delen en die vervolgens weer aan elkaar te lassen/lijmen of te schroeven kan resulteren in een beter en goedkoper werkstuk. Er moet op gewezen worden dat gedeelde ontwerpen niet uitsluitend beperkt moeten blijven tot het weer samenvoegen van deelgietstukken, maar dat ze ook kunnen worden samengevoegd met aluminium smeedstukken en extrusies en met onderdelen van andere metalen en vervaardigd met behulp van andere fabricagemethoden.

Veiligheidsfactoren en toelaatbare ontwerpspanning

Aluminium gietstukken, noch andere onderdelen gemaakt van een ander metaal of via een ander fabricageproces, mogen functioneren onder omstandigheden waarbij het metaal wordt belast tot in de buurt van zijn mechanische grenswaarde. De meeste onderdelen zijn ontworpen om te functioneren bij een spanning die een fractie is van deze waarde. De verhouding van deze lagere gebruiksspanning tot de treksterkte van het materiaal wordt aangeduid als de veiligheidsfactor. De getalswaarde van de voor een gegeven onderdeel gekozen veiligheidsfactor is niet alleen groot genoeg om breuk tijdens bedrijf als gevolg van zware en ongewone belasting te voorkomen, maar biedt ook een marge voor onjuiste spanningsanalyse, ongunstige ontwerp-kenmerken en verborgen gietfouten. In de praktijk hanteren veel industrieën die aluminium gietstukken gebruiken voor kritische bedrijfsomstandigheden geen veiligheidsfactor, maar specificeren in plaats daarvan een maximaal toelaatbare ontwerpspanning. Deze waarde kan variëren in geval van gietstukken die worden gebruikt voor verschillende deelconstructies die deel uitmaken van een groter geheel. Enkele van de factoren die van invloed zijn op de toelaatbare ontwerpspanning van een bepaald gietstuk zijn:

- het type en de frequentie van de belasting;

- het effect van breuk op persoonlijk letsel, schade aan eigendommen

- en het opereren van de gehele eenheid;

- het gemak en de kosten van het uitvoeren van reparaties en

- vervanging;

- andere overwegingen die betrekking kunnen hebben op het

- betreffende onderdeel.

Wat ook van invloed is op de gespecificeerde maximum toelaatbare ontwerpspanning is de grondigheid van de inspectie tijdens de fabricage en de eindinspectie van een gietstuk. Een stringentere kwaliteitscontrole en inspectiesysteem kunnen leiden tot een hogere maximum toelaatbare ontwerpspanning.

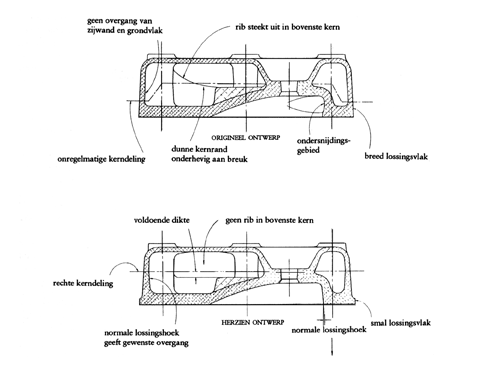

Ontwerpen voor lage model- en vormkosten.

Nadat de tekeningen zijn bestudeerd resteert het probleem van het maken van een model en van gietapparatuur voor, hetzij gieten in zand, hetzij in een permanente vorm of matrijs. De meeste ontwerpers laten dit verder over aan de apparatuurbouwers, die wel of niet de mensen uit de gieterij raadplegen. Een dergelijk gebrek aan samenwerking is geen goede werkwijze. Er moet benadrukt worden dat een gietstukontwerp pas goed is als het lage apparatuurkosten vergt, eenvoudig te gieten is, voldoet aan alle gestelde bedrijfseisen en een acceptabel uiterlijk heeft. Het is te veel gevraagd van een ontwerper dat hij ook nog een begaafd modelmaker, vormbouwer en gieter is. Het is onmogelijk om harde regels op te stellen aangezien elk gietstukontwerp individueel moet worden geschouwd en daarvoor is praktijkervaring een vereiste. Afbeelding 6 laat zien hoe geringe veranderingen in het ontwerp de productiekosten van een cilinderkop aanzienlijk verlaagden zonder dat dit ten koste ging van uiterlijk of prestaties. In het originele ontwerp gaf de onregelmatige kerndeling een verhoging van de modelkosten, vertraagde kernproductie en het noodzakelijk worden van vormdrogers voor deze kernen, die waren gemaakt van een oliegebonden vormmateriaal. De hoge uitstekende rib in de dichte nabijheid van de kerndeling verzwakte de lager gelegen watermantelkern zo sterk, dat er tijdens productie heel wat braken. De rib die uitsteekt in de bovenste helft van de watermantelkern vertraagde de productie en verhoogde de prijs van de kern. De benodigde doorstroming voor de bovenste helft van de watermantelkern stond het verwij deren van de dunne zijwanden naar de dikkere onderplaat in de weg. Het grote lossingsvlak maakte zeer snelle lossing moeilijk. De ondersnijdingscontour van een deel van de verbrandingskamer verhinderde het normale uitnemen van een enkelvoudige kern, hetgeen eveneens aanleiding gaf tot productievertraging en stijgende kosten. Hoewel veel ontwerpers geen verdere bemoeienis meer hebben met een bepaald karwei nadat de uiteindelijke constructietekening naar de lichtdrukkerij is, strekt het dikwijls tot voordeel van alle betrokkenen als de ontwerper zijn creaties kan volgen langs alle stadia van de uiteindelijke gietprocedure. Hij kan dan in een vroeg stadium veranderingen in het ontwerp aanbrengen tegen betrekkelijk lage kosten op plaatsen waar zulke veranderingen de kwaliteit en/of prijs van het eindproduct ten goede komen.

Modelmaken als hulp bij het ontwerpen

Tijd en geld van producent en afnemer kunnen worden bespaard als er van complexe gietstukken eerst modellen worden gemaakt van hout, van kunststof of als computerbeeld. Zelfs de bekwaamste ontwerper of gieter kan een belangrijk detail over het hoofd zien als het enige wat hij onder ogen krijgt een constructietekening is. Door eerst een model te maken en dat te bestuderen zijn al heel wat kostbare ontwerpwijzigingen en talloze gietstukreparaties voorkomen. Potentiële krimpplaatsen en plaatsen die scheurgevoelig zijn kunnen worden voorspeld, aansnijdingen en opkomers kunnen zonder uitproberen en weloverwogen worden geplaatst en geldbesparende wijzigingen in de vormen kunnen worden opgespoord voordat ze worden geproduceerd. Soms heeft het zin om van een model een gieting te maken die kan worden opengezaagd en geïnspecteerd worden op mogelijke gietproblemen.

Afbeelding 6 Dwarsdoorsnede van een cilinderkop van een L-kop machine. Het verbeterde ontwerp toont een verandering die een aanzienlijke verlaging geven van model- en productiekosten.