Enkele aspecten waarop moet worden gelet bij het frezen van aluminiumlegeringen

Aluminiumlegeringen zijn over het algemeen vlot te verspanen. Het materiaal beschikt echter over een aantal eigenschappen die een weloverdachte bewerkingstechniek noodzakelijk maken. Enkele daarvan zullen hier nader worden belicht.

M. Smeekes

(artikel gepubliceerd in Aluminium nummer 6, 1995- artikel 22)

Vervorming en variaties in dimensies

Aangezien aluminiumlegeringen een lage elasticiteitsmodulus hebben, zullen ze sterker vervormen dan andere metalen onder invloed van een bepaalde inspankracht. Er dienen bescheiden inklemkrachten te worden gehanteerd om variaties in de dimensies tegen te gaan tijdens bewerking. Hoge inspankrachten zijn trouwens niet noodzakelijk omdat de snijkrachten betrekkelijk gering zijn.

Thermische uitzetting

De uitzettingscoëfficiënt van aluminiumlegeringen (18 tot 25 mm/m.K) is hoger dan die voor de metalen die gewoonlijk worden verspaand. De nauwkeurigheid in de afmetingen eist derhalve dat het werkstuk koel wordt gehouden tijdens het verspanen. Als er wordt gedraaid tussen centerpunten, dan is het van groot belang om uitzetting te voorkomen, omdat deze leidt tot buitensporige druk op de centerpunten. Hoge snijsnelheden helpen mee om het werkstuk koel te houden, omdat het merendeel van de warmte die in het werkstuk wordt ingebracht tijdens een bepaalde omwenteling weer met de spaan wordt afgevoerd tijdens de volgende omwenteling en de tijd voor diffusie van warmte is kort. Een snijvloeistof is zeer effectief bij het verwijderen van warmte die niet gelijk met de spanen wordt afgevoerd. Voor het tot een minimum beperken van wrijvingswarmte aan de centerpunten wordt het gebruik van beweegbare centerpunten aanbevolen. Bot snijgereedschap veroorzaakt een stijging van de warmte in het werkstuk. Snijgereedschap moet dan ook scherp zijn.

Restspanningen

Restspanningen kunnen worden opgewekt door stomp of onjuist ontworpen snijgereedschap dat het oppervlak een koude vervorming doet ondergaan, maar ze kunnen ook worden opgewekt door buitensporige inspankrachten of door verkeerde opspanning. Vervorming als gevolg van restspanningen valt het meest op bij slank gevormde werkstukken. De vervorming die het gevolg is van verspaningsspanningen kunnen tot een minimum worden beperkt of geheel worden uitgebannen door hetzij gebruik te maken van een reeks lichte sneden tot het werkstuk zijn uiteindelijke afmetingen heeft gekregen hetzij door het tussen het ruwverspanen en de eindbewerking spanningsarm te gloeien. In geval van warmtebehandelbare legeringen verdient het de voorkeur om al het ruwe ruwverspanen uit te voeren als het metaal inde oplosgegloeideen verouderde toestand verkeert en niet in de zachtgegloeide toestand, omdat de minder taaie structuur beter verspaanbaar is. De vervorming die het resultaat is van verspaningsspanningen kan vaak worden beperkt door de legering in te kopen in een spanningsarroe toestand, gewoonlijk aangeduid met T451, T651 of T851 in geval van vermindering van de spanningen door strekken. De codering Tx52 duidt op vermindering van spanning door compressie en Tx53 duidt op vermindering van spanning door warmtebehandeling. Een voorname bron van variaties in de afmetingen is het optreden van speling in het voedingsmechanisme van de machine. Als het gereedschap of de verspaningscondities krachten opwekken die de speling volledig opnemen, dan zullen er geen dimensievariaties optreden. Als daarentegen lage snijkrachten, kenmerkend voor het verspanen van aluminium, worden gecombineerd met een kleine voeding en lichte snede, dan kan de totale kracht onvoldoende zijn om glijdingswrijving van het gereedschap te overtreffen. Er kan dan nog wat beweging optreden en het gereedschap kan gaan zweven.

Zachte plekken in verspaande werkstukken

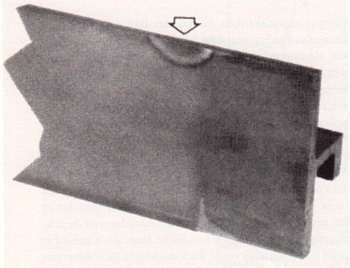

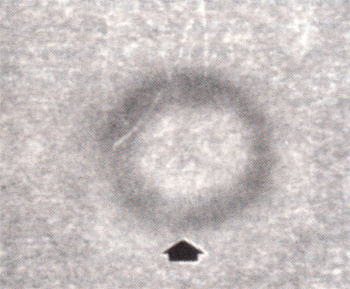

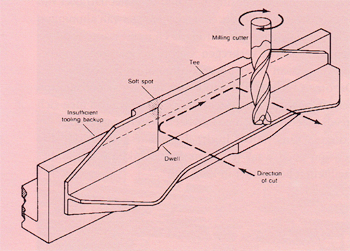

Verspaningspraktijken die minder dan optimaal zijn, kunnen aanleiding geven tot lokale oververhitting. In geval van aluminiumlegeringen die in een oplosgegloeide toestand verkeren, kan dat aanleiding geven tot oververoudering, zacht worden en daardoor sterkteverlies. Zulke defecten die worden aangeduid als zachte plekken, zijn gewoonlijk onzichtbaar en kunnen onopgemerkt blijven in dit stadium, tenzij er hardheids-en/of geleidbaarheidsproeven in het oververhitte gebied worden uitgevoerd. Anodiseren beschikt echter over het vermogen om zulke defecten zichtbaar te maken. Plaatselijk oververhitte en zacht geworden plekken worden opgemerkt doordat er een verschil in contrast optreedt ten opzichte van de achtergrond van de normale anodische laag. Zo'n gebied is altijd zeer plaatselijk op de werkstukken en de vorm ervan hangt meestal samen met het snijgereedschap dat het gebied in kwestie heeft gevormd. Zachte plekken treden frequent op ter plaatse of in de nabijheid van overgangen in de wanddikte. Vaak treedt er bij alle andere onderdelen uit de batch reproduceerbaarbeid op in de plaats waar zachte plekken optreden. Op afbeelding 1 is een defect te zien in de vorm van een halve maan, dat samenhangt met het vingerfrezen van een oppervlak in de nabijheid van een verandering in wanddikte. Op afbeelding 2 is een ronde indicatie te zien die samenhangt met insteekfreesbewerkingen. De diameter van de zachte plek is een functie van de diameter van de gebruikte frees. Een heel ander probleem is het volgende. Er bleken duidelijk twee lichtgekleurde defectieve gebieden zichtbaar te zijn op het tot een T-stuk verspaande deel van een extrusie, die diagonaal ten opzichte van elkaar lagen. Alle werkstukken uit dezelfde batch vertoonden hetzelfde euvel. De defecten zijn toe te schrijven aan opspanning met onvoldoende ondersteuning, waardoor onvoldoende warmteafvoer kon plaatsvinden. De vingerfrees bleef, alvorens te worden teruggetrokken even op dezelfde plaats, waardoor er wrijvingswarmte werd opgewekt. Vervolgens werd het werkstuk omgedraaid en werd de bewerking aan die kant herhaald, zodat er een diagonaal tegenovergelegen zachte plek ontstond. Op afbeelding 3 is de bewerkingsvolgorde weergegeven. Zachte plekken hebben een lagere hardheid, maar dat spreekt vanzelf. De elektrische geleidbaarheid van zachte plekken is echter hoger dan die van het omringende materiaal. De teruggang in sterkte kan overigens aanzienlijk zijn.

Afbeelding 1. Kenmerkend vingerfreesdefect ter plaatse van een wanddikteverandering.

Afbeelding 2. Kenmerkend oververhittingsdefect als gevolg van het te lang op een plaats verblijven van de frees bij het frezen van blindgaten.

Afbeelding 3. Schematische voorstelling van de freesbewerking van een bevestigings T-stuk, gemaakt van de aluminiumlegering 707 5-T6.

Bronnen van verspaningsproblemen

Het merendeel van de verspaningsproblemen met aluminium zijn terug te voeren tot excessieve warmte. Dit kan rechtstreeks optreden, door wrijving en/of indirect door onvoldoende koeling. Omdat de oorzaak of oorzaken van sommige problemen vaag kunnen zijn, is het ter plekke analyseren van de apparatuur, verspaningsmethoden, gereedschap en wat dies meer zij zeer aan te bevelen.

Frezen

Al het snijgereedschap moet scherp worden gehouden en in een goede staat verkeren. De snijgeometrie moet voldoen aan de eisen die worden gesteld voor aluminiumlegeringen. Frezen moeten beschikken over het optimale aantal spaangroeven en de optimale spiraalvorm voor elke toepassing. Voor het merendeel van de toepassingen zijn een minimaal aantal spaangroeven en een grove spiraalvorm wenselijk. Verstopping resulteert in wrijving en de daarmee gepaard gaande warmteontwikkeling. Dit kan tot een minimum worden teruggebracht door het oppervlak van de spaangroeven in goede staat te houden.

Voeding en snelheid

Voeding en snelheid moeten zijn afgestemd op de bewerking die wordt uitgevoerd. Vooral een lage voedingsnelheid en hoge spindelsnelheden vormen een bron van narigheid. Er moet scherp op worden toegezien dat de voeding niet lager wordt dan strikt noodzakelijk is als de frees in de buurt komt van, of plaatsen verspaant waar veranderingen in wanddikte moeten worden aangebracht. Bij machines met verscheidene spindels is het van wezenlijk belang dat de machine over voldoende vermogen beschikt voor elke afzonderlijke spindel tijdens het zware ruwfrezen. Diepe gaten, die worden gefreesd met een vingerfrees, stift-of schaftfrees, moeten waar mogelijk uitgaan van voorgeboorde gaten en moeten in een aantal gangen worden gefreesd.

Snijvloeistoffen

Een voldoende en ononderbroken stroom van snijvloeistof (stroom of nevel) naar de snijkanten is essentieel. De snijvloeistof moet al voor de aanvang van de verspaning op gang komen en moet doorgaan totdat de frees van het werkstuk is verwijderd. De vloeistofcirculatie moet continu verlopen, omdat zelfs een korte teruggang in de stroom, zoals bijvoorbeeld kan optreden als gevolg van een luchtbel, al kan leiden tot plaatselijke oververhitting.

Ondersteuning en opspanning

Ondersteuningen moeten stijf zijn en over voldoende massa en contactoppervlak beschikken om zorg te dragen voor voldoende warmteabsorberend vermogen. Er mogen geen al te grote spleten voorkomen. Dit geldt met name voor gebieden in de nabijheid van wanddikteveranderingen. Het is van vitaal belang dat de opspanning kan zorgdragen voor voortdurend contact tussen werkstuk en opspanning, omdat zelfs het kleinste spleetje, dat kan optreden als gevolg van vervorming van het werkstuk of door trillingen, tezamen met de resulterende diepere snijwerking, aanleiding kan geven tot oververhitting. Op vlakke onderdelen, die met behulp van vacuüm zijn opgespannen, is het van belang dat de randafdichting zo dicht mogelijk bij de buitenomtrek ligt als maar praktisch is, om trillingen te elimineren die aanleiding zouden kunnen geven tot het optreden van spleten rondom de buitenranden. In het algemeen geldt dat alle dunne randen gevoelig zijn voor warmteontwikkeling. Dit geldt eveneens voor honingraatconstructies, bestaande uit dunwandige delen, waarvoor ondersteuning praktisch niet uitvoerbaar is.

Numeriek bestuurde bewerkingen

Alle voorgaande beschouwingen met betrekking tot verspaningsproblemen gelden onverkort voor numeriek bestuurde bewerkingen. Daar komt nog bij dat er minder bemoeienis is van de kant van de operator en minder inzicht in wat er zich tijdens de processen zoal afspeelt. Zo kan een operator verscheidene machines onder zijn hoede hebben. De programmeur van de machines kan zich weleens minder bewust zijn van mogelijke voetangels en klemmen en een snijpad dat mathematisch optimaal is, kan echter toch aanleiding geven tot lokale problemen. Het even treuzelen van het gereedschap op hoeken of tussen subroutines is iets dat strikt moet worden voorkomen.

Kwaliteitscontrole

De oorzaken van oververhitting zijn wel bekend. De veiligheidsmarge tussen acceptabel en onacceptabel is echter smal. Er moet dan ook voortdurend aandacht worden geschonken aan zelfs de kleinste details. De uitwerking van deze problemen doet zich met name voor op korte termijn. De neiging van deze defecten om zich te herhalen in een groep van werkstukken kan verwoestend zijn in geval van een strak produktieschema, als geen van de werkstukken acceptabel blijkt te zijn. Grootschalige afkeuring kan worden voorkomen door het nauwlettend gadeslaan van de geleidbaarheidswaarden van het materiaal in de nabijheid van kritieke gebieden tijdens het verspanen, met name bij nieuwe werkstukken.