Verwijderen van waterstof uit vloeibaar aluminium

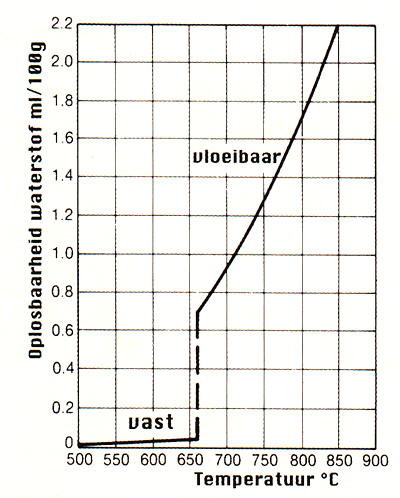

Waterstof is het enige gas dat in aanzienlijke hoeveelheden oplosbaar is in aluminium en in aluminiumlegeringen. De oplosbaarheid varieert recht evenredig met de temperatuur en de wortel van de druk. Op afbeelding 1 is te zien dat de oplosbaarheid van waterstof veel hoger is in vloeibaar aluminium dan in vast aluminium. De oplosbaarheid in vloeibaar en in vast aluminium bedragen respectievelijk 0,65 en 0,034 ml/100 g. Deze waarden variëren lichtelijk met het gehalte legeringselementen. Tijdens afkoeling en stolling van gesmolten aluminium kan er dan ook waterstof in moleculaire vorm uitscheiden, hetgeen resulteert in holten in het vaste metaal.

A.J. Schornagel

(artikel gepubliceerd in Aluminium nummer 5, 1997- artikel 13)

Afbeelding 1. Oplosbaarheid van waterstof in aluminium bij een waterstofdruk van 1 atm.

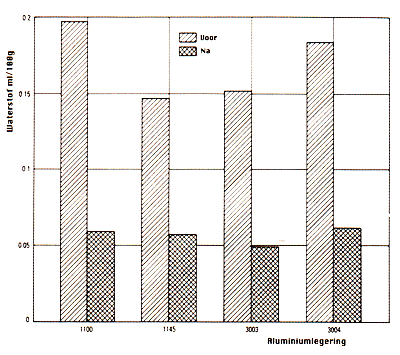

Het ontstaan van waterstofbellen wordt krachtig tegengegaan door de oppervlaktespanning van het vloeibare metaal, door de afkoelsnelheid van de vloeistof en de stollingssnelheid en door de afwezigheid van plaatsen die kunnen dienen voor kiemvorming van moleculair waterstof zoals bijvoorbeeld ingevangen oxiden. Pas als er waterstof aanwezig is in hoeveelheden die de oplosbaarheid in vast aluminium ver te boven gaan, zal er porositeit kunnen ontstaan. In afwezigheid van oxiden die als kiem kunnen fungeren zijn er betrekkelijk hoge concentraties (in de orde van 0,30 ml/100 g) waterstof nodig voor het ontstaan van porositeiten. In een aantal gangbare aluminiumlegeringen werd geen porositeit aangetroffen bij waterstofconcentraties tot wel 0,15 mg/100 g.

WATERSTOFBRONNEN

Er zijn veel potentiële bronnen van waterstof in aluminium, waaronder ovenatmosferen, toevoegmateriaal, fluxen, uitwendige onderdelen en reacties tussen gesmolten metaal en de gietvorm.

- Ovenatmosfeer. De met brandstof gestookte ovens die soms worden gebruikt voor het smelten kunnen vrije waterstof voortbrengen als gevolg van onvolledige verbranding van olie of gas.

- ToevoegmateriaaL Gietelingen, schroot en meuw schroot kunnen oxiden bevatten, corrosieproducten, zand en ander vormafval en snijolie. Al deze verontreinigingen zijn evenzovele potentiële bronnen van waterstof doordat ze kunnen worden gereduceerd in geval van organische verbindingen of omdat ze kunnen dissociëren in geval van waterdamp dat wordt gevormd door verdamping van aanwezig vocht.

- Fluxmiddelen. Het merendeel van de zoutfluxen die worden gebruikt bij het smelten van aluminium zijn hygroscopisch. Vochtige fluxen kunnen dan ook resulteren in de opname van waterstof door de smelt als gevolg van het uiteenvallen van water.

- Uitwendige onderdelen. Ovengereedschap zoals schrapers, roerstangen, afschuimers en schoppen kunnen waterstof in de smelt brengen als ze niet schoon worden gehouden. Oxiden en fluxresten aanwezig op zulk gereedschap zijn bijzonder effectieve bronnen voor verontreiniging omdat ze vocht rechtstreeks vanuit de atmosfeer opnemen. Ovenbekledingen, goten, mortel en cement, bemonsteringslepels, handlepels en gietlepels zijn eveneens potentiële bronnen van waterstof, vooral als de ovenbekleding nog niet volledig is uitgehard.

- Metaal!vormreacties . Als de stroming van het gesmolten me taal buitensporig turbulent is tijdens gieten kan er lucht worden meegezogen in de vorm. Als deze lucht niet voordat de stolling begint kan worden uitgedreven, dan kan er waterstofopname optreden. Onjuiste aansnijdingen kunnen ook aanleiding geven tot heftige turbulentie en aanzuiging van lucht. Te veel water in gladde zandvormen kan een bron zijn van waterstof als water overgaat in stoom.

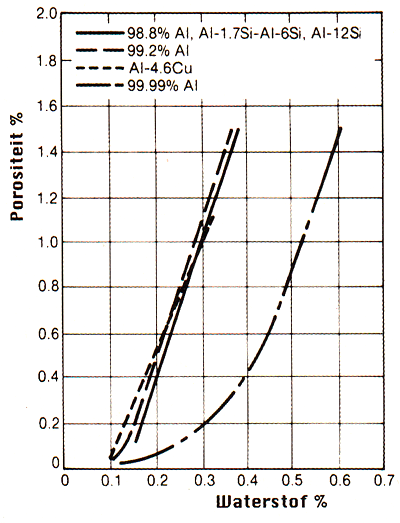

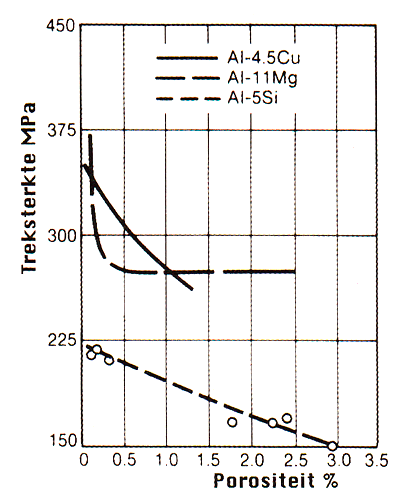

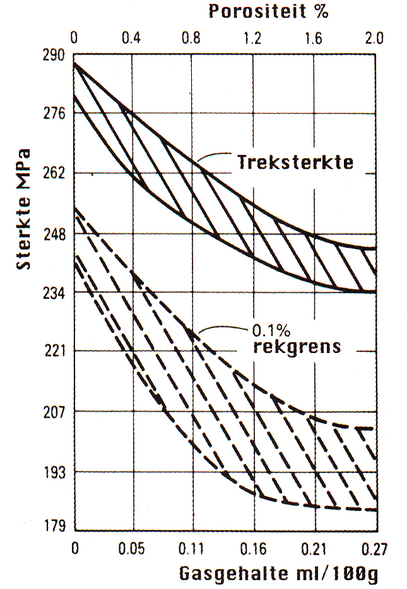

WATERSTOFPOROSITEIT

Er kunnen zich in gegoten aluminium twee typen waterstofporositeit voordoen. De interdendritische porositeit is de belangrijkste. Deze vorm doet zich voor als het waterstofgehalte dermate hoog is dat er waterstof aan het stollingsfront wordt uitgestoten en waardoor er zich druk voordoet in de smelt die hoger is dan de omgevingsdruk. Secundaire porositeit doet zich voor als het gehalte aan opgeloste waterstof laag is en als microscopische poriën in het gestolde metaal achterblijven. Fijn verdeelde waterstofporositeit hoeft niet altijd ongewenst te zijn. Zo kan het de vorm en de verdeling van slinkholtes in slecht gevoede delen van he t gietstuk in gunstige zin veranderen. Krimp is in het algemeen veel schadelijker voor de eigenschappen van een gietstuk. In afzonderlijke gevallen kan waterstof met opzet worden toegevoegd in specifieke concentraties om de toestand van het gietstukoppervlak te verbeteren. Niettemin heeft waterstof een nadelige invloed op de mechanische eigenschappen op een wijze die varieert per legering. Afbeelding 2 toont de samenhang tussen het waterstofgehalte en de waargenomen porositeit. De afbeeldingen 3 en 4 tonen de invloed van porositeit op de uiteindelijke treksterkte van een aantal legeringen. Er wordt vaak aangenomen dat waterstof wenselijk of toelaatbaar is in drukdichte gietstukken. De onderstelling hierbij is dat er altijd waterstofporositeit in de gietstructuur aanwezig is in de vorm van volledig door metaal omringde holtes. In werkelijkheid komt waterstofporositeit voor als afgeronde of uitgerekte holtes en als zich ook krimp voordoet dan verlagen ze de weerstand tegen druklekkage in plaats van deze te verhogen.

Afbeelding 2. Porositeit als functie van het waterstofgehaltein in zand gegoten aluminium en gelegeerd aluminium staf.

Afbeelding 3. Treksterkte als functie van de waterstofporositeit voor in zand gegoten staf van drie aluminiumlegeringen.

Afbeelding 4. Invloed van gasgehalte op de rekgrens en treksterkte van aluminiumlegering 356 [1}.

WATERSTOF IN VASTE OPLOSSING

De toestand van waterstof in een stollingsstructuur hangt af van het gehalte aan opgeloste waterstof en de omstandigheden waaronder de stolling plaatsvindt. Omdat de aanwezigheid van waterstofporositeit het gevolg is van door diffusie beheerste kiemvorming en groei, zal verlaging van het waterstofgehalte en verhoging van de stollingssnelheid vorming en groei van porositeiten tegengaan. Om deze reden zijn gietstukken die worden gegoten in uitzetbare vormen gevoeliger voor aan waterstof gerelateerde defecten dan gietstukken die worden geproduceerd in vaste vormen of door middel van spuitgieten.

ONTGASSEN

De hoeveelheden opgelost waterstof kunnen op verscheiden manieren worden gereduceerd. De eenvoudigste methode is om het metaal gedurende enige tijd op een lagere temperatuur te houden waarbij de oplosbaarheid van waterstof lager is en er aldus natuurlijke ontgassing kan optreden. Iets dergelijks is echter lang niet altijd mogelijk. Ontgassen van de smelt kan op de volgende manieren worden bewerkstelligd:

- spoelen met gas

- ontgassen met fluxtabletten

- ontgassen door middel van mechanisch roeren

Spoelen met gas

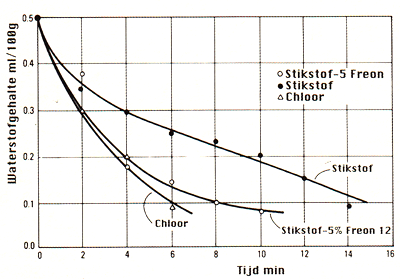

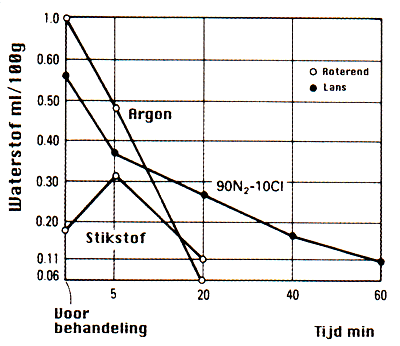

Een simpele methode om gesmolten aluminium te omgassen is het injecteren van een gasmengsel onder druk via een of pijp. De pijp zelf is van keramisch materiaal of van bekleed gietijzer of staal, of vaker nog van grafiet. Het spoelgas dient om de waterstof te verzamelen, vanwege de lagere partiële druk van de waterstof in de omvangende gasbel ten opzichte van de omringende smelt. De waterstof diffundeert de spoelgasbel binnen, die naar het opperdak stijgt en verdwijnt in de atmosfeer. Spoelgas kan inert zijn (argon of stikstof) maar ook reatief (chloor en freon 12). Reactieve gassen ondergaan een chemische reactie met de smelt. Chloor reageen met gesmolten aluminium onder vorming van AlCl3 dat dan fungeert als spoelgas. In het geval van freon vindt er een reactie plaats waarbij AlF3 wordt gevormd, hetgeen een vaste stof is. Zowel chloor als fluor oefenen een zeer gunstige invloed uit op de oppervlaktespanning van de gasbel en bij het uitdrijven van insluitsels uit de smelt. Gasspoeling met een van beide elementen zal de ontgassingsefficiëntie aanzienlijk bevorderen. Daar staat tegenover dat chloor een zeer schadelijk gas is. Het wordt vrijwel altijd gebruikt in combinatie met een inert spoelgas. Er kan heel effectief worden ontgast met een mengsel van stikstof, chloor en koolmonoxide [2]. Zowel van dit driegassenmengsel als van freon wordt gemeld dat het lagere gasvormige uitstoot of afval geeft dan alleen chloor of chloor-inertgasmengsels [2,3]. Afbeelding 5a toont de relatieve werking van drie verschillende spoelgasmengsels, terwijl afbeelding 5b een vergelijking toont van de ontgassing die wordt verkregen met argon en stikstof.

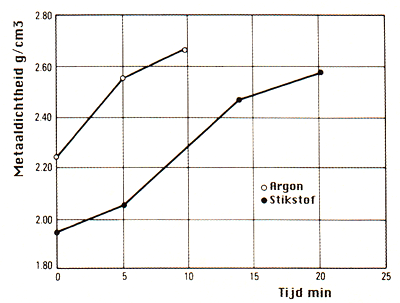

Afbeelding 5, Relatiepe efficiëntie van spoelgassen bi/het ontgassen met constante gasstromingssnelheden van (a) aluminiumlegering 356 en (b) aluminiumlegering 319. Metaaldichtheid bij (b) neemt toe als het gasgehalte van het metaal afneemt [3, 4].

Vacuümfluxen

Deze methode van ontgassing levert gunstige resultaten op [6]. Grote hoeveelheden (zo'n 45 ton) 99,5Al, Al0,5Mg0,5Si en Al5Zn1,1Mg0,3Cu werden geraffineerd door gebruik te maken van argon als fluxmiddel, dat gedurende 30 minuten werd toegediend via poreuze proppen. De druk werd gehandhaafd op 7 Pa. De waterstofgehalten werden respectievelijk teruggebracht van 0,16 tot 0,11 ppm, van 0,24 tot 0,12 ppm en van 0,17 tot 0,13 ppm. Een bijzonder voordeel van vacuümfluxen is de minimale hoeveelheid schuim die wordt gevormd.

Ontgassen met hexachloorethaan

Er wordt heel vaak ontgast met hexachloorethaan (C2Cl6)tabletten. De tabletten vallen uiteen in de aluminiumsmelt onder vorming van het gasvormige AlCl3. De opstijgende AlCl3-gasbelletjes verzamelen waterstofgas en voeren het mee naar het oppervlak van de smelt waar het vrijkomt. De tabletten kunnen ook zoutfluxen bevatten die bevochtiging van oxide-insluitseis in de smelt bevorderen en aldus ook waterstof uit deze insluitseis kunnen verwijderen. Voor optimale werking moeten de tabietten droog worden gehouden en moeten ze met behulp van schone droge werktuigen worden toegediend, bij voorkeur met een bolvormige geperforeerde plunjer die vlot ontwijken van gasbelletjes toestaat. De plunjer moet tot op de bodem van de smelt worden neergelaten en de tabletten moeten in positie worden gehouden totdat het aan het oppervlak van de smelt zachtjes gaat borrelen. Als dat niet wordt gedaan, dan zullen de tabletten, die een geringere dichtheid bezitten dan de smelt, boven komen drijven en op het oppervlak uiteenvallen en aldus weinig tot niets bijdragen aan het ontgassen van de gehele smelt. Tabletvormige producten zijn voor vrijwel elke smeltgrootte verkrijgbaar, hoewel hun voornaamste toepassing ligt bij kleinere ovens en lepels. Bij correct gebruik blijkt hexachloorethaan een zeer effectief ontgassingsmiddel. De ietwat onaangename geur van het tablet geeft nogal wat Metaal in milieumoeilijkheden die vele gieterijen hebben gedwongen om het gebruik ervan op te geven.

Roterend ontgassen

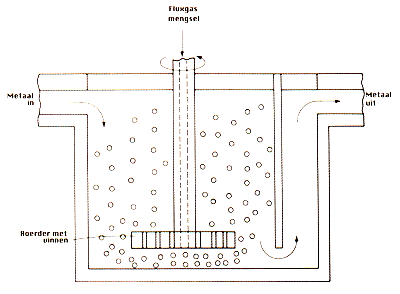

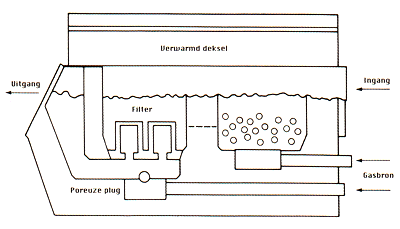

Het gebruik van simpele gassen of gasmengsels voor gebruik via pijpen is redelijk efficiënt maar lang niet altijd volledig efficiënt. Het vermogen van ontgassen hangt hierbij af van de belletjesgrootte en de grootte van het contactoppervlak tussen ontgassingsbelletjes en smelt. De belletjes zijn dikwijls tamelijk groot en er vindt maar weinig vermenging plaats in een grote smelt als er gebruik wordt gemaakt van pijpen voor gastoevoer. Een aanzienlijke verbetering werd bereikt met de ontwikkeling van roterende gasinjectiesystemen. Er wordt gebruikgemaakt van hulpvaten die tussen de oven en de lepel of gietinstallatie zijn geplaatst. Het principe van het roterende injectiesysteem (zie afbeelding 6) berust op het injecteren van gas in een kolom of holle buis van een roterend onderdeel en het gas komt vrij via fijne openingen aan de basis van de rotor. Bij rotatie met snelheden van 300 tot 500 omw/min. worden de gasbelletjes naar buiten geslingerd waardoor een zeer verreikende dispersie van fijne gasbelletjes ontstaat. De hoge oppervlakte-volumeverhouding van de ontgassingsbelletjes verschaft een veel groter contactoppervlak en daardoor verhoogde reactiemogelijkheden, hetgeen resulteert in efficiëntere ontgassing. Het roterende deel verspreidt de belletjes veel gelijkmatiger in de smelt, waardoor er een betere vermenging wordt verkregen tussen gesmolten metaal en spoelgas. De afmetingen van dit soort systemen is afgestemd op het metaalvolume en de stromingscondities en er wordt hetzij gebruik gemaakt van een enkel gas zoals argon, stikstof of chloor of van gasmengsels. De mate waarin waterstof wordt verwijderd hangt af van de stromingssnelheid van het spoelgas en van het aanvankelijke waterstofgehalte alsmede van de stromingssnelheid van de smelt, maar de meeste commerciële systemen bereiken uiteindelijk waterstofgehaltes ruim beneden 0,15 ml/100 g (zie afbeelding 7).

Afbeelding 6. Schematische voorstelling van een in-lijn roterende ontgassingseenheid.

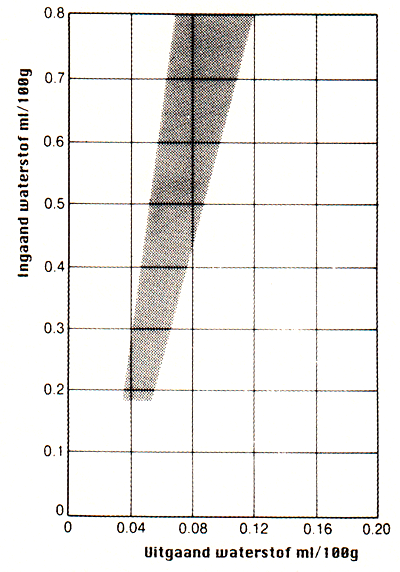

Afbeelding 7. Resultaten van het verwijderen van waterstof met een roterende ontgasser [8].

Het ontgassend vermogen wordt bepaald door verscheidene met elkaar samenhangende factoren, waaronder het aanvankelijke waterstofgehalte, stromingssnelheid van het gesmolten metaal, vatafmetingen, die bepalend zijn voor de verblijftijd in samenhang met de stromingssnelheid, stromingssnelheid van het spoelgas, mengend vermogen en kenmerkende legering. In het algemeen mag worden gezegd dat dit soort systemen bevredigende ontgassingsresultaten leveren [9-14]. Voor toepassing in gieterijen zijn de afmetingen van roterende-ontgassingssystemen verkleind. Het ontgassingssysteem wordt dan rechtstreeks in een smeltkroes geplaatst en het metaal wordt chargegewijs ontgast alvorens het wordt uitgegoten. Er bestaan optimale combinaties van spoelgasvolume. verhouding van roerderdiameter tot smeltkroesdiameter en aantal omwentelingen per minuut van de roerderbuis om te komen tot de hoogste efficiëntie van ontgassing zonder buitensporige turbulentie. Een roerder-/smeltkroesdiameterverhouding van 20% tot 25%, een rotatiesnelheid van de buis van 350 tot 450 omw./min. en een gasstromings snelheid van rond de 0,5 m3 per uur blijken geschikt voor een eenheid. Variaties in roerderontwerp kunnen deze parameters echter beïnvloeden. Op afbeelding 8 is het verschil te zien in ontgassing via aanblazen door een buis en met een roterend systeem voor een smelt 180 kg A35 7. Voor ontgassen wordt in de primaire-aluminiumindustrie ook wel gebruikgemaakt van de werveltankreactor. Het metaal stroomt in een wervelpatroon tegen een gasstroom in. Het spoelgas wordt via een reeks spuitmonden geïnjecteerd, zoals is te zien op afbeelding 9. Afbeelding 10 toont een aantal resultaten die met deze opstelling zijn verkregen.

Afbeelding 8. Vergelijking van de efficiëntie van roterend ontgassen en lansontgassen van legering A357. Roterend systeem: 150 mm rotor bij 375 omw/min. Gewicht smelt 180 kg [14].

Afbeelding 9. Efficiëntie van een in-lijn behandelingssysteem dat werkt met een Ar-0,5/2Cl gasmengsel [15].

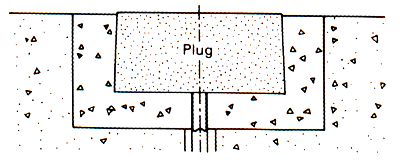

Afbeelding 10. Plaats van poreuze plug in vatbodem.

Ontgassen via een poreuze prop

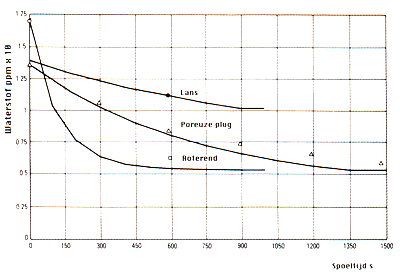

Een andere bruikbare methode is het ontgassen door middel van het creëren van fijne belletjes met behulp van een poreuze verspreider aan het eind van een inspuitbuis of via een vaste poreuze prop (zie afbeelding 11). Poreuze proppen zijn gemaakt van grafiet of van keramisch materiaal met daarin zeer fijne, onderling verbonden poriën waardoor gas kan worden geleid. Deze proppen kunnen in gietvatbodems, ovens of overige behandelingsvaten worden gemonteerd. De fijne poriën in de prop maken zeer kleine belletjes, vergelijkbaar met die van roterende ontgassers. De efficiëntie van het ontgassen hangt sterk af van de verblijfstijd van de belletjes, de stromingssnelheid van het gas, de diepte van de smelt, de afmetingen van het vat en het vermogen om de poriën in de prop open te houden. Het ontgassen met poreuze proppen kan economischer zijn dan roterende-ontgassingssystemen, waarbij rotoren en assen, gewoonlijk gemaakt van grafiet, op gezette tijden moeten worden vervangen omdat ze slijten en oxideren. Afbeelding 12 geeft een vergelijking van de ontgassing die is verkregen door gebruik te maken van identieke gasstromen voor een poreuze prop, een injectiebuis en een roterend systeem. De poreuze prop is effectiever dan de injectiebuis en er kunnen bevredigende ontgassings resultaten worden behaald bij talrijke toepassingen door de vatgrootte te beheersen, alsmede de gasstromingssnelheid en de verblijfstijd. Er bestaat inmiddels een ontgassingsfi!tratiesysteem waarbij gebruik wordt gemaakt van poreuze proppen [18]. De ontgassingsruimte is zodanig ontworpen dat alle voornoemde variabelen kunnen worden geregeld. Dit systeem gaf uiteindelijke waterstofniveaus te zien van 0,06 ml/100 g bij lage metaalstromingssnelheden (40 kg/min) en 0,14 ml/100 g bij metaalstromingssnelheden in de buurt van 330 kg/min.

Afbeelding 11. Vergelijking ontgassingsefficiënties van lans, poreuze-plug en roterende ontgassers voor identieke gasstromen [16].

Afbeelding 12. Schematische weergave van een geschikte combinatie van een inlijn ontgassings!filtratiesysteem [17].

Referenties

1. D.L. Lebahn . Effects Observed when Fluxing Aluminum with Mixed Gases. Conf on Advances in Aluminum Casting. Spokane, WA, 1982.

2. R .P. Molland, J.E. Dame, N . Davidson. A Low Emission Process forthemelt Treatment of Aluminium Alloys. U.S. EPA Conf on Control of Particulate Emissions in Primary Nonferrous Metals Industries. Monterey, CA, 1979.

3. The NOPO Degassing process. Product Bulletin, Selee Corp.

4. D.E. Groteke. Trans. AFS, 1985, p. 953 .

5. A. Aarflot. Develop ent of Melt Treatment. Int. Seminar on Refining and Alloying of Liquid Aluminium and Ferro Alloys. Trondheim, Norway , Aug 1985.

6. A.J. Clegg. Aluminum Degassing Practice. Proc. Int. Molten Aluminum Conf AFS, .1986, p. 369.

7. R.J. Kissling, J.F. Wallace. Gas Porosity in Aluminum Castings. Penton Publishing, 1963.

8. J. V. Griffin. SNIF Develops the New R-10 System. 5th Yugoslav Int. Symp. of Aluminium. The Yugoslav Aluminium Industry and the University of Ljubljana, 1986.

9. R.P. Miller, L.C. Blayden, M.T. Bruno, C.E. Brooks . Light Metals. The Metallurgical Soc., 1978, p. 491.

10. G. Snow, D. Patthe, G. Walker. Light Metals. The Metallurgical Soc., 1987, p. 717.

11. J.M. Hitcher. Light Metals. The Metallurgical Soc., .1983, p. 1005.

12.J. Bildstein, J.M. Hichter.Light Metals. The Metallurgical Soc., 1985, p. 1209.

13. P.G. Bibby,J.C. Bildstein. Light Metals. The Metallurgical Soc., 1988, p. 359.

14. A.R. Anderson. Practical Observation Rotary Impeller Degassing. Trans. AFS, 1987.

15. M .L. Heaman, D.R. Grimm. Light Metals. Th e Metallurgical Soc., 1988, p. 925.

16. T.A. Engh, T. Pedersen. Light Metals. The Metallurgical Soc., 1984, p. 1329.

17. J. T. Bopp, D.V. Neff, E.P. Stankiewicz. Light Metals. The Metallurgical Soc., 1987, p. 729.

18. H . Rosenthal, S. Lipson. Trans . AFS, 1955, p.301.