Onderzoek effect hybride laserlassen op roestvaststaal

Momenteel vindt in het Onderzoeks-centrum van het Belgisch Instituut voor Lastechniek (BIL), in samenwerking met andere Vlaamse onderzoekscentra, een onderzoek plaats naar de mogelijkheden van het hybride laserlassen, een combinatie van laserlassen en boog-lassen. Dit proces wordt in het project HYLAS - HYbride LAserlassen van Staal - toegepast op een aantal staalsoorten, waaronder roestvast staal, in verschillende diktes en configuraties. Het project startte in de eerste helft van 2006, in eerste instantie met een duur van twee jaar (einde begin 2008). Voor de helft wordt dit gesubsidieerd door IWT-Vlaanderen (IWT 50739). Projectleider ir. Wim Van Haver vertelt over het project.

Jelle Vaartjes en ir. Wim Van Haver

Hybride lasprocessen

De hybride laser/booglasprocessen zijn niet nieuw. Ze werden reeds op het einde van de jaren zeventig van de vorige eeuw ontwikkeld. De laatste jaren is er verhoogde interesse ontstaan naar deze hybride processen door de verhoogde aanwending van het laserlassen. In de loop der jaren heeft de laserlastechniek immers haar ‘volwassenheid’ bewezen. Daarnaast kent het laserlassen ook zekere beperkingen. De industrie is ook altijd op zoek naar lastechnieken met hogere vermogens, hogere rendementen. Het is dan ook belangrijk om de basiskennis van hybride laserlassen op staal te beheersen, de geïnteresseerden te adviseren en de haalbaarheid voor implementatie in een concrete situatie te onderzoeken. Het hybride laserlasproces is een combinatie van laserlassen (met CO2-, Nd:YAG-, diode- of tegenwoordig ook fibre- en disk-laser) en een booglasproces (TIG, MIG/MAG, PAW). Essentieel is dat beide processen simultaan inwerken op hetzelfde smeltbad: dan kan men immers optimaal gebruik maken van de ‘synergie’ tussen beide processen. Dat wordt voor het laser-MIG/MAG hybride laserproces schematisch voorgesteld in afbeelding 1. Verschillende hybride laserlaskoppen, die laser- en booglasproces integreren, zijn beschikbaar op de markt.

Hybride laserlassen, dat net als het laserlassen een automatisch proces is, biedt een combinatie van de voordelen van individuele lasprocessen, terwijl tevens de nadelen ervan vermeden worden. Voordelen van laserlassen zijn een hoge lassnelheid, een diepe doorlassing, een lage vervorming, een lagere warmte-inbreng en smalle lasnaden. MIG/MAG- lassen heeft verder ook voordelen, zoals een gecontroleerde metaaltoevoer van de draadelektrode, de mogelijkheid tot hogere toleranties, lagere vermogenskosten en lagere investeringskosten. Eén van de belangrijkste zaken waarom hybride laserlassen op grote industriële belangstelling kan rekenen, is het feit dat je een hogere open stand kunt overbruggen. Van Haver: “Bij het laserlassen wil je bij het lassen dat de werkstukken zo nauw mogelijk aansluiten, anders vraag je om problemen. Dat ‘nauw aansluiten’ is natuurlijk afhankelijk van je manier van lasnaadvoorbereiding. Het gemakkelijkst is wanneer je na het op maat knippen, zagen of snijden, direct kunt gaan lassen. Dan riskeer je echter, afhankelijk van het gebruikte proces, dat de aansluiting verre van perfect is. Je zou dan de naadflanken kunnen machineren, maar dat is een tijdrovende, arbeidsintensieve en bijgevolg dure oplossing.

In de praktijk kun je met laserlassen tot tien procent van de plaatdikte aan open stand overbruggen. Wat betreft RVS 304 (dikte 3 mm) hebben we echter tot dusver kunnen vaststellen dat 1 mm open stand gemakkelijk te overbruggen is met hybride laserlassen, wat dus overeenkomt met meer dan 30% van de plaatdikte. Met het laserlassen alleen zou zoiets gewoonweg niet mogelijk zijn. Je hebt een slechte las of waarschijnlijk géén las, de laser laat de plaat gewoon onaangeroerd.” Bijkomende voordelen van het hybride lassen zijn een grotere processtabiliteit en een vermindering van de benodigde lasnaadvoorbereiding. Verder heeft laserlassen op zichzelf enkele nadelen. Zo is de kostprijs van laserlassen hoog, door de hoge kosten van laservermogen. Bij het hybride laserlassen spaar je echter duur laservermogen uit door de inbreng van relatief goedkoop boogvermogen. Dit verhoogt tevens de energetische rendement van het complete lasproces. HLW is niet gewoon een ‘compromis’ van twee lasprocessen: precies door de interactie van boog en laser kan een diepere inbranding en een verhoogde lassnelheid bereikt worden dan met de individuele lasprocessen. Met andere woorden: bovenop de voordelen van de individuele processen is er een surplus! Daarnaast gelden er ook eerdere ‘algemene’ beperkingen voor hybride laserlassen, zoals de verhoging van het aantal in te stellen lasparameters in vergelijking met de afzonderlijke lasprocessen - hierbij zijn de interactie-parameters tussen laser en boog uitermate van belang om een optimaal verbindingsproces te realiseren voor een specifieke toepassing. Daarnaast zijn er ook weinig literatuurgegevens beschikbaar over de eigenschappen van de gelaste verbindingen. Deze beperkingen vormen natuurlijk een rechtvaardiging van onderzoek binnen een collectieve context, vooral wat betreft Vlaamse MKB’s die vaak noch de tijd, noch de middelen hebben voor diepgaande studies. Van Haver spreekt over de bekende toepassingsgebieden van hybride lassen. Dit is de automobiel- en transportindus-trie, de scheepsbouw, piping en pijpleidingen, opslagtanks en drukvaten en ‘heavy equipment’ (bijvoorbeeld telescopische kraanarmen). Het potentiële toepassingsgebied van HLW toegepast op staal beperkt zich niet tot bovenstaande opsomming. Het zwaartepunt van de bedrijven die het HLW in productie toepassen ligt in Duitsland en Scandinavië, waar het laserlassen op zich reeds goed ingeburgerd is. In België wordt hybride laserlassen tot dusver niet industrieel aangewend. Vanuit concurrentieel opzicht zijn dus inspanningen vanuit de onderzoekswereld noodzakelijk om HLW in Vlaanderen op passende wijze in de bedrijfswereld te introduceren.

Onderzoekspartners

Het BIL leidt project HYLAS in goede banen, en voert het lasonderzoek uit. Het hybride laserlassen zélf wordt door andere onderzoekscentra uitgevoerd. Zo is er enerzijds een samenwerking met het Lasercentrum Vlaanderen (VITO), dat hybride laserlassen uitvoert met een 4,4 kW diodegepompte Nd: YAG-laser met robot voor het lassen met een Fronius hybride laskop (weergegeven in afbeelding 2). Daarnaast is binnen het project de hybride laserlasinstallatie met 12 kW CO2-laser van OCAS beschikbaar; de uitrusting wordt getoond in afbeelding 3. Zowel bij OCAS als bij VITO betreft het hybride laserlasproces een combinatie tussen laser en MAG-booglassen. Basismateriaalonderzoek wordt uitgevoerd door CLUSTA, de Vlaamse netwerkorganisatie voor de staalplaatverwerkende industrie. Wat betreft de te lassen staalsoorten wordt deze keuze gelaten aan de bij het project betrokken bedrijven. Deze materialen kunnen ingedeeld worden in C-Mn en hoogsterkte staalsoorten, verzinkt staal, en roestvast staal. Wat dit laatste betreft zal tijdens HYLAS het volgende worden gelast:

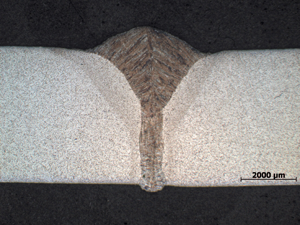

- AISI 304, 3 mm dikte, stompe las (zie afbeelding 4)

- AISI 316L, 2-4 mm dikte, hoeklas

- AISI 316Ti, 12 mm, stompe las

- 2205 duplex RVS, 10 mm, stompe las

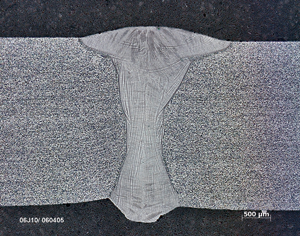

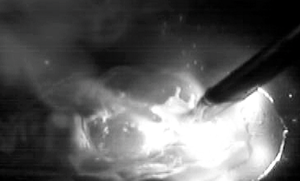

Vanzelfsprekend zal op de gerealiseerde lassen in deze materialen onderzoek van de corrosie-eigenschappen plaatsvinden. In dit stadium van het project ligt de nadruk echter op C-Mn-staal, dieptrekstaal en hogesterkte staal (een zogenaamd ‘dual phase’ staal). Deze stalen werden met lassnelheden tussen 1,2 en 9 m/min gelast, met uitstekende mechanische eigenschappen. Afbeelding 5 toont een doorsnede van een dergelijke lasverbinding. Het is nog interessant op te merken dat VITO beschikt over een highspeed camera, waarmee het lasproces in-situ gevolgd kan worden. Hierdoor kan men zien wat er precies misloopt tijdens het lassen, en daar vervolgens op inspelen. Op die manier wordt de optimalisatie van het lasproces vergemakkelijkt, en wint men fundamentele informatie in die op geen andere manier te verkrijgen zou zijn. Afbeelding 6 toont bijvoorbeeld twee snapshots van dergelijke highspeed opnames (natuurlijk gebruikmakend van de nodige filters). In het eerste geval is de booglengte te kort, wat aanleiding geeft tot veel spatten en een slechte las. In het tweede geval, na correctie, een shot van een betrekkelijk rustige, gecontroleerde druppelafsplitsing in het metaalbad.

Beproeving

Momenteel is het onderzoek gaande. De gerealiseerde lassen worden onderworpen aan uitgebreide laskarakterisatie volgens EN ISO 15614-11. Dat houdt onder andere in: niet-destructief onderzoek, trekproeven, buigproeven, breuktaaiheid, metallografie en hardheidsmetingen. Van Haver maakt duidelijk dat de resultaten van de diverse lassen onderling worden vergeleken. “Enerzijds kan, indien de dikte dit toelaat (tot 5 mm), een vergelijking gemaakt worden op basis van praktische overwegingen tussen meerdere geoptimaliseerde Nd:YAG en CO2 hybride laserlassen. Anderzijds zal het hybride laserlasproces ook vergeleken worden tegenover de ‘klassieke’ lasprocessen, namelijk laserlassen en booglassen. Verder zal de uiteindelijke keuze vallen op het ideale toevoegmateriaal en de ideale lasnaadvorm. Aandacht wordt ook geschonken aan de laskwaliteit en economische overwegingen. Een kosten-batenanalyse van de verschillende lasprocessen (hybride laserlassen, laserlassen en booglassing) vindt plaats. Het meest aangewezen lasproces komt op die manier naar voren, en zal toelaten een antwoord te verschaffen bij welke reële bedrijfssituatie het gebruik van hybride laserlassen gerechtvaardigd is. Verwachte resultaten

Van Haver verwacht veel van het onderzoek. Er wordt uitgebreide kennis opgedaan op het gebied van hybride laserlassen toegepast op staalsoorten, zowel wat betreft een literatuurstudie als experimenteel onderzoek. De eigenschappen van de lassen worden onderzocht op uitzicht, sterkte, taaiheid, hardheid, en in geselecteerde gevallen ook corrosiebestendigheid en vermoeiingsweerstand. Van Haver voorspelt dat het hybride laserlassen interessante perspectieven kan bieden voor diverse staalsoorten, inclusief roestvast staal. Bij deze laatste kan de lagere warmte-inbreng in verhouding met booglasprocédés van belang zijn, en zeker de mogelijkheid van gecontroleerde materiaaltoevoer ten opzichte van het laserlassen.