Vervuiling in warmtewisselaars kost Nederlandse industrie €1.75 miljard per jaar!

Een juiste keuze beperkt toekomstig falen van warmtewisselaars tot een minimum. In deel 1 van de serie over warmtewisselaars werd ingegaan op het type buis/rompwarmtewisselaar en op verbetering van warmteoverdracht door inserts, te weten intern geribde buisjes, vervormde buisjes en het wervelbedprincipe. Een andere beschikbare technologie voor verbetering van warmteoverdracht is die door bundels of keerschotten. In dit deel leest u hierover meer. Verder komen andere typen warmtewisselaars naar voren en het effect van vervuiling in warmtewisselaars.

Verbetering warmteoverdracht door bundels of keerschotten

Een beschikbare technologie om mantelzijdig de warmteoverdracht te verbeteren en/of vervuiling te verminderen, is die van bundels of keerschotten. We maken een onderscheid in:

- bundels met stangconstructies;

- bundels met keerschotten van gestrekt metalen platen; en

- schuin geboorde keerschotten.

De bundels in buis/rompwarmtewisselaars bestaan uit een of twee pijpplaten met buizen ertussen. Om een betere warmteoverdracht te krijgen worden doorgaans keerschotten gebruikt en vervullen deze ook de functie van mechanische ondersteuning. De traditionele keerschotuitvoeringen hebben zo hun beperkingen, veroorzaakt door vervuiling, drukval en vibratie. Dit heeft geleid tot innovatieve ontwikkelingen. Een aantal van deze typen staan vermeld op de Energielijst van de EIA-regeling en kan de aanschafprijs met circa 12% doen verlagen.

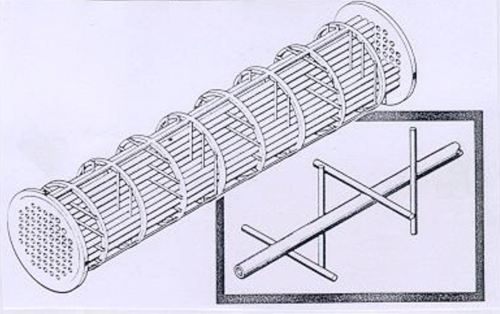

Bundels met stangconstructies

Dit concept is ontwikkeld door Phillips Petroleum, nu ConocoPhillips (licensor), en wordt ook wel de Rod-Baffle genoemd (www.coptechnologysolutions.com). Het is op de markt sinds 1978 en er zijn ruim 2.000 warmtewisselaars via dit concept gemaakt. De buizen worden ondersteund door middel van stangen, die zijn gelast aan ringen met een regelmatige lengteverdeling. De stangen raken de buizen en op die plaats wordt de filmlaag onderbroken wat leidt tot een hogere warmteoverdracht tegen een gereduceerd drukverlies. Ook is dit ontwerp goed te gebruiken als er sprake is van vibratie van de buizen. Wel moet vermeld worden dat de mechanische specificatie van de licensor nauwgezet opgevolgd dient te worden. Ervaring heeft uitgewezen dat als met de toleranties de hand wordt gelicht, dit kan leiden tot vibratie, waarbij de warmtewisselaar kapot kan trillen. Inspectie tijdens fabricage is van essentieel belang. De groei is afgevlakt door nieuwe, concurrerende technologieën.

Bundels met keerschotten van gestrekt metaal

Dit concept is vrij nieuw. Het is ontwikkeld door Shell Global Solutions (www.embaffle.com) (licensor) en wordt ook wel de EM-Baffle® genoemd (Extracted Metal). De introductie van dit product vond plaats middels een wereldpremière tijdens een SenterNOVEM NLAHX-seminar in juni 2004. De referenties zijn nog niet talrijk (stand 2014 is 100 referenties) en betreft een tiental applicaties, voornamelijk bij Shell-raffinaderijen. De buisjes worden ondersteund door gestrekt metaal. Basismateriaal is plaat, waarin langssleuven zijn gestanst. Vervolgens wordt de plaat uit elkaar getrokken en door de openingen worden de buisjes geleid. Net als bij de Rod-Baffle worden de plaatsegmenten op hun plaats gehouden door een ringconstructie. De ringen staan op bepaalde afstand uit elkaar. Op de plaats waar gestrekt metaal de buis raakt wordt weer de grenslaag verstoord en zal een betere warmteoverdracht optreden door de intensieve turbulentie ter plaatse. Toepassing: voornamelijk bij raffinaderijen in zware applicaties In de summier beschikbare informatie, ook bekend bij Agentschap NL (red: met Dienst Regelingen in 2014 gefuseerd tot Rijksdienst voor Ondernemend Nederland, RVO.nl, zijnde onderdeel van EZ) vanwege een gesubsidieerde proefopstelling, wordt vermeld dat langere standtijden mogelijk zijn en zal leiden tot energiebesparing.

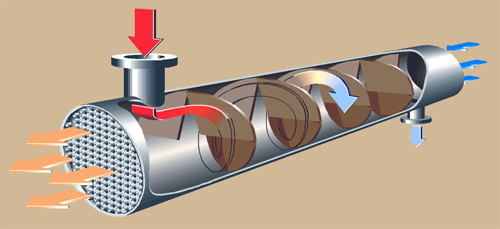

Bundels met schuin geboorde keerschotten

Dit concept dateert uit de beginjaren ‘80. Oorspronkelijk een Tsjechische uitvinding, maar in 1994 heeft ABB Lummus Heat Transfer B.V. de exclusieve rechten wereldwijd verworven (www.lummusonline.com) en is op de markt opnieuw geïntroduceerd onder de naam Helixchanger®. Momenteel zijn meer dan 3.500 van dit type in bedrijf en de groei verloopt exponentieel. De uniek schuin geboorde platen, ook wel kwadranten genoemd, worden volgens een bepaald patroon zodanig opgesteld dat er een spiraalvormig (helical) stromingsprofiel ontstaat. Dit profiel zorgt ervoor dat vloeistof en/of gas overal in de mantel beweegt, met als effect dat het zogenaamde ‘dode-hoek’ -effect niet of nauwelijks meer voorkomt. Mantelzijdige vervuiling wordt hierdoor drastisch gereduceerd, wat resulteert in langere standtijden en energiebesparing.

Innovatief keerschotontwerp:

Te realiseren energiebesparing is 0.025 - 0.060 PJ/jaar voor een 10MW warmtewisselaar.

Dit leidt tot een operationele kostenbesparing van € 50.000,= tot € 125.000,= per jaar.

Compacte warmtewisselaars

De volgende serie betreft compacte warmtewisselaars:

- Plaat- en framewarmtewisselaar;

- Spiraalplaatwarmtewisselaar;

- Plaat-in-mantelwarmtewisselaar;

- Elektrische warmtewisselaar; en:

- Dubbelpijp- of multipijpwarmtewisselaar.

Dit segment is populair bij MJA- en MKB-bedrijven door hun compactheid en bijbehorende prijsstelling. Dat laatste is vaak de enige overweging om tot aankoop van een dergelijk type over te gaan. In de volgende alinea’s worden middels praktijkvoorbeelden de mogelijke valkuilen belicht.

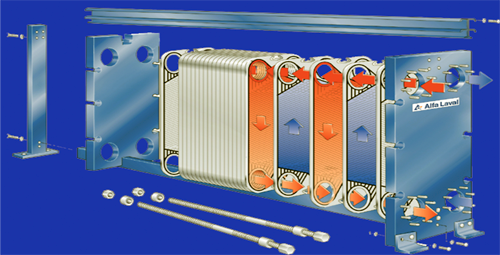

Plaat- en framewarmtewisselaar

Een zeer populair product, gezien het compacte element en lage aanschafkosten. Warmtewisselaarplaten zijn gestanst uit plaatmateriaal en verschillende profielen zorgen ervoor dat het medium snel in turbulentie komt. Ook hier geldt dat de grenslaagdikte wordt geminimaliseerd wat hoge warmteoverdracht geeft. De oorsprong van dit type komt uit de zuivelindustrie en heeft zijn weg gevonden in talloze andere takken van industrie, inclusief de zware (petro-)chemische. Voor de voedingsmiddelenindustrie is een korte verblijftijd vaak belangrijk. Het geringe volume van dit soort warmtewisselaars is zeker een groot voordeel. I.v.m. onderhoudsaspecten is het wenselijk om alle aansluitingen aan dezelfde kant te hebben zodat het frame aan de achterkant weggeschoven kan worden en de aansluitingen kunnen blijven zitten. Om optimaal gebruik te maken van dit type is het wenslijk dat de volumestromen van het warme en koude medium gelijkwaardig zijn.

Het schoonmaken geschiedt door gebruik te maken van hogedrukspuiten op de platen. Tijdens het ontwerp worden soms verschillende platen met verschillende profielen toegepast. De onderhoudsdienst moet de platen in dezelfde volgorde weer terugplaatsen. De fabrikant geeft vaak een schema hoe de platen zijn gerangschikt. De afdichting is een elastomeer, dat niet het eeuwige leven heeft. Na circa drie jaar moeten de pakkingen worden vervangen omdat de weekmakers in de pakkingen zijn verdampt en de pakking hard wordt plus zijn elastisch vermogen vermindert, waardoor de afdichting niet meer gegarandeerd kan worden.

Spiraalplaatwarmtewisselaar

Ook dit type is populair bij de voeding- (suiker) en bij papierverwerkende industrie. Het geheel bestaat uit plaatmateriaal, dat is opgerold als een haspel. Twee haspels worden afgerold en op de onderste plaat worden door middel van puntlassen kleine pennen gelast. De hoogte van de pennen zal na oprollen van de uitgerolde platen de kanaaldiepte dicteren. Dit type ziet er dan uit als een slakkenhuis in zijn finale vorm. Het wordt veel toegepast in allerlei slurries. Het is bekend dat als de bedrijfstemperatuur teveel schommelingen kent, het slakkenhuis gaat werken en dat de pennen/afstandhouders in de plaat kunnen doordringen en zo lekkage kan worden veroorzaakt.

Plaat-in-mantelwarmtewisselaar

De voordelen van de buis/romp- plus de voordelen van een plaat- en framewarmtewisselaar heeft het Finse bedrijf Vatherus (www.vatherus.com) zich ter harte genomen en heeft de plaat-in-mantelwarmtewisselaar ontworpen. Dit product is sterk in opkomst en vindt steeds meer zijn weg - via de energietoepassingen en de (petro-)chemische toepassingen - naar de voedingsmiddelenindustrie. Het ontwerp is samengebouwd uit een aantal plaatschijven, die daarna zijn gelast. Het verkregen pakket wordt vervolgens in een drukvatcilinder geplaatst. Het reinigen is lastiger dan bij de buis/romp- en de plaat- en framewarmtewisselaars, maar door te spoelen is het wel mogelijk.

Elektrische warmtewisselaar

Wanneer men niet kan beschikken over een verwarmend medium zoals stoom of hete olie, dan is er een mogelijkheid om gebruik te maken van elektriciteit. De warmtewisselaar ziet eruit als een buis/rompwarmtewisselaar, waarbij de buisjes vervangen zijn door stangen die als warmte-elementen dienen. Deze stangen worden ook ondersteund door keerschotten. In de voedingsmiddelenindustrie wordt dit type gebruikt om plantaardige olie te verwarmen. De temperatuur van deze warmtewisselaar is goed regelbaar. Een belangrijk ontwerpaspect is de warmteflux. Dit is het vermogen, gedeeld door het uitwendig oppervlak van de warmte-elementen.

Dubbelpijpwarmtewisselaar

Voor kleine vermogens (< 500 kW) kan men overwegen een dubbelpijpwarmtewisselaar te kiezen. Zoals de naam al aangeeft, bestaat het ontwerp uit een pijp in een andere pijp. Al naar gelang het gas of vloeistof met een hoge viscositeit betreft, kan men langsvinnen op de buitenkant van de binnenste buis verwachten. Deze langsvinnen worden om de 30 cm. onderbroken om de grenslaag opnieuw te laten opbouwen en zo de warmteoverdracht te verhogen. De beide media stromen in zuiver tegenstroom, wat een maximale, drijvende kracht (temperatuursverschil) geeft. Een belangrijke speler in deze markt is Koch Heat Transfer (www.kochheattransfer.com).

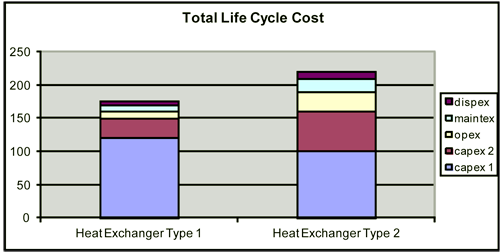

Total Life Cycle Analyse

Met zoveel keuzes qua typen warmtewisselaars, waarvan in deze serie een selectie is gemaakt, is het lastig voor de eindgebruiker om het juiste type te kiezen. Eén geruststelling: Voor elk proces is er een perfecte combinatie te vinden met een bepaald type warmtewisselaar. Maar hoe pak je zoiets professioneel aan? Hiervoor zijn methodieken ontwikkeld en in sommige landen, zoals Noorwegen (www.norsok.com), zijn daar standaards voor ontwikkeld. De methodiek behelst het berekenen van alle kosten die men kan verwachten tijdens de levensduur van de procesinstallatie. Je praat dan gauw over een levensduur van 20 tot 30 jaar. Het is belangrijk dat tijdens de periode, waarbij een selectie moet worden gemaakt, zoveel mogelijk typen worden benoemd. Vervolgens valt op basis van haalbare ontwerpgegevens, zoals druk en temperatuur, een groot aantal af. Dit proces kan vrij snel worden doorlopen wanneer men gebruikmaakt van een EXCEL-werkblad, genaamd NeXT, ontwikkeld door Technische Universiteit Twente. Dit werkblad is mede tot stand gekomen door Heat Transfer ABC B.V. en kan worden gedownload van de website van Heat Transfer ABC (www.heattransferabc.com). Het aantal typen warmtewisselaars zijn eenvoudig uit te breiden met andere soorten.

Verkeerde keuze type warmtewisselaar dwingt olieplatform tot een niet-geplande productiestop

In de offshore staan veiligheid en betrouwbaarheid hoog genoteerd. Bezuiniging op de aanschaf heeft ertoe geleid dat in plaats van een conventionele uitvoering buis/rompwarmtewisselaar, is gekozen voor een compacte wisselaar, die zeer gevoelig bleek te zijn voor vervuiling en cyclische operatie. Niet-geplande productiestop, productieverlies en een noodzakelijke ombouw was het trieste - en kostbare - resultaat.

Opbouw totale kosten

Na deze eerste scheiding blijven er vaak twee à drie typen warmtewisselaars over. De totale kosten kunnen worden onderverdeeld in aanschafkosten, ook wel Capital Expenditure genoemd, vandaar de naam CAPEX. Tijdens de levensduur moet wel eens een onderdeel vervangen worden. Bijvoorbeeld bij een buis/romptype moet na vijf tot tien jaar de bundel worden vervangen. Er zijn gevallen bekend dat dit zelfs binnen één jaar gebeurt. Ook bij platenkoelers moeten platen en pakkingen vervangen worden. Dit noemen we CAPEX2.

Dan worden warmtewisselaars ontworpen met een beschikbare drukval, die opgebracht moet worden door een pomp of compressor. De bijkomende stroomkosten zijn een gevolg van drukval. Warmtewisselaars met een lagere drukval genereren lagere kosten, zogenaamde Operationele Expenditure ofwel OPEX genoemd.

Warmtewisselaars moeten om een bepaalde tijd worden schoongemaakt. Deze onderhoudskosten worden ook wel Maintenance Expenditure genoemd ofwel MAINTEX. Verschillende typen vertonen verschillend gedrag met betrekking tot vervuiling. Zelfs binnen dezelfde type warmtewisselaar bestaan technologieën, die vervuiling tot een minimum kunnen beperken.

Wat er overblijft...

Dan als laatste kostenelement kennen we de verwijderingkosten, ook wel Disposal Expenditure genoemd (afgekort DISPEX). Van belang is tevens de hoeveelheid CO²-emissie. Warmtewisselaars, die minder vervuilen, zullen efficiënter zijn en bijdragen aan minder uitstoot van dit broeikasgas. Snelheid van de vloeistof en gas in warmtewisselaars beïnvloeden sterk de mate van vervuiling. Vervuiling in warmtewisselaars leidt tot energieverlies. Diverse studies, die zijn verricht, geven aan dat de kosten 0.2% BNP wereldwijd zijn. Gebaseerd op 1984 US$ ligt dit bedrag rond de 27 miljard per jaar! Het mag wel duidelijk zijn dat de industrie zijn verantwoordelijk moet nemen en meer moet gaan investeren in energiezuinige warmtewisselaar-technologieën.

Warmtewisselaars in beweging

De ontwikkeling van warmtewisselaars blijft in beweging en de laatste decennia zijn talloze nieuwe warmtewisselaartechnologieën ontwikkeld. Maar mede door de conservatieve houding van de industrie, worden deze slechts mondjesmaat toegepast. De behoefte om vervuiling in warmtewisselaars tegen te gaan, standtijden te verlengen en te komen tot reductie van CO²-uitstoot, vraagt om meer toepassing van deze verbeterde technologieën. Om het bewustwordingsproces te stimuleren bij eindgebruikers en ingenieursbureaus organiseert Heat Transfer ABC regelmatig cursussen over toepassing van energiebesparende technologieën. Met name selectie van de juiste warmtewisselaar voor een bepaald proces is van cruciaal belang. Heat Transfer ABC heeft samen met de Technische Universiteit Twente een warmtewisselaar selectietool ontwikkeld en is beschikbaar gesteld door Heat Transfer ABC via internet.

Samenvatting

Technisch gezien: Een juiste keuze beperkt toekomstig falen van warmtewisselaars tot een minimum. Economisch gezien en kijkend naar het milieu: Vervuiling in warmtewisselaars in de geïndustrialiseerde landen kost circa 0.25% van hun BNP aan ‘extra’ (lees: onnodige) energiekosten. Voor Nederland met een BNP van € 490 miljard betekent dit een kostenpost van € 1.75 miljard op jaarbasis!