Juiste keuze beperkt toekomstig falen warmtewisselaars Deel1

Tweedelige serie over warmtewisselaars - Klik hier voor deel 2

Warmtewisselaars zijn doorgaans onopvallende apparaten in een proces zolang ze het goed doen. Het is echter een veel besproken onderwerp zodra ze falen. En vaak heeft de oplossing verregaande consequenties op de plant lay-out door optreden van ruimtegebrek. Deze serie is geschreven om te komen tot de juiste keuze van een bepaald type warmtewisselaar en zo – los van de enorme besparing in verminderde energieverbruik - het toekomstig falen tot een minimum te beperken. Naast de bespreking van verschillende typen warmtewisselaars met hun specifieke kenmerken, wordt de nadruk gelegd op beproefde technologieën, die aanvullend kunnen werken op reeds bestaande.

Investeren in de juiste technologie in het licht van de economische levensduur van een procesplant, waarbij variabele kosten net zo belangrijk zijn als de initiële kosten. Dat is een zaak die veel aandacht en kennis vereist. Deze serie is bedoeld voor diegenen die in aanraking kunnen komen met de problematiek rond warmtewisselaars. Middels praktijkvoorbeelden wordt getracht de aanwezige valkuilen te benoemen om mogelijk falen tot een minimum te beperken. Een goede selectie vooraf zal resulteren in een betrouwbare werking van het proces, waarbij productieverlies sterk wordt verminderd. Voor ieder proces is er een perfecte combinatie te maken met een bepaald type warmtewisselaar en/of technologie. Het voert te ver om ervan uit te gaan dat deze serie de functie van een ontwerpspecificatie voor ingenieursbureaus zal vervangen, maar het geeft een duidelijk inzicht in de verschillende typen warmtewisselaars en de werking ervan, waarna een juiste keuze zal leiden tot een optimale inzet van apparatuur en kostenbeheersing.

Welke warmtewisselaar is de juiste?

Alvorens we een ingaan op de selectie, is het wenselijk dat we de beschikbare typen warmtewisselaars onder de loep nemen. Deze worden in dit artikel en in het tweede deel van de serie op een rij gezet.

Buis/rompwarmtewisselaar

We beginnen met de buis/rompwarmtewisselaar, die ook bekend is als shell & tube heat exchanger. Afhankelijk van het proces, is dit een veel voorkomend type warmtewisselaar, die al meer dan 100 jaar bestaat. Wildgroei en ongelukken hebben geresulteerd in een standaard. TEMA (Tubular Exchanger Manufacturer’s Association (www.tema.org) is de organisatie, die deze standaard voor buis/rompwarmtewisselaars in 1942 heeft ontwikkeld. Wat voor iedere warmtewisselaar geldt is dat deze apparaten drukvaten zijn en onder een mechanische code vallen. Veilig opereren is van cruciaal belang omdat ontwerpdrukken van ruim 400 bar kunnen voorkomen. Het concept van de buis/rompwarmtewisselaar is eenvoudig doch zeer doeltreffend. Vanwege zijn robuustheid wordt dit type veel toegepast. De warme en koude stroom bewegen zich in en om de buizen. De plaats van warmteoverdracht is de buiswand. Hier geldt, net als bij alle andere typen warmtewisselaars, des te sneller het medium stroomt, des te beter wordt de warmteoverdracht. Aan de buiswand of plaat vormt zich een microscopisch dikke grenslaag. De dunste grenslaag geeft de beste de warmteoverdracht en resulteert in de meest compacte warmtewisselaar qua oppervlak.

HTRI en HTFS 50 jaar onderzoekservaring

Snelheidoptimalisatie van het medium is een belangrijke parameter om dit doel te bereiken. Verbetering van warmteoverdracht gaat meestal gepaard met een verhoging van drukval, die door de pomp of compressor zal worden geleverd. Tijdens een optimalisatieproces is de ontwerpingenieur, met behulp van programma’s zoals ontwikkeld door HTRI of HTFS, in staat de hoogste ratio van warmteoverdracht / beschikbare drukval te realiseren. HTRI (Heat Transfer Research Inc. uit USA) en HTFS (Heat Transfer Fluid Services uit UK) zijn toonaangevende organisaties op het gebied van warmteoverdracht voor warmtewisselaars in de industrie. Beide organisaties beschikken ieder over zo’n 50 jaar onderzoekservaring en hebben deze resultaten vertaald in gebruikersvriendelijke programma’s, die intensief worden ingezet. Beide organisaties geven wereldwijd cursussen om deze complexe materie te doorgronden. Met name een correcte interpretatie van de computerresultaten vereist jarenlange ervaring, waarbij de cursus ondersteunend werkt. Leden van HTRI en/of HTFS kunnen zich aansluiten bij de zogenaamde Communication Committees, wat naast een netwerkfunctie ook kennisoverdracht nastreeft. Nederlandse HTRI-leden kunnen zich aansluiten bij CC-Holland, dat in 1994 als eerste ter wereld is opgericht. Als we het TEMA-boek openslaan, zien we verscheidene typen buis/rompcombinaties. Dit zijn zogenaamde TEMA-types en middels de standaard lettercode kan iedere fabrikant ter wereld dezelfde warmtewisselaar bouwen en aanbieden, waarbij appels met appels worden vergeleken als het ontwerp vastligt.

Thermische uitzetting

De meest gangbare typen kunnen worden onderverdeeld in wel of niet gevoelig voor thermische uitzetting. We hebben altijd te maken met uitzetting van de mantel en de buisjes in verband met de gewenste procestemperaturen. Met gelijksoortige materialen voor de mantel en buizen kan een verschil van maximaal 40K overbrugd worden, zonder dat men gebruik hoeft te maken van dure expansiebalgen of haarspeldbuizen.

Een berekeningsmethode om de juiste metaaltemperatuur voor de mantel en buizen te herleiden, is te vinden in het TEMA-boek. Met name wanneer een vaste pijpplaatconstructie wordt geselecteerd, is het wenselijk alle mogelijk voorkomende procescondities door te rekenen. Een opstartconditie, schoonmaakconditie, een situatie waarbij een reactor in een ongecontroleerde reactie kan komen, zijn voorbeelden waarbij het uiterste van de thermische ingenieur wordt gevraagd om vervolgens zijn bevindingen door te spelen aan de fabrikant of aan zijn mechanische collega, die de specificatie moet schrijven. De ISO 16812 heeft een checklijst, welke als hulpmiddel kan fungeren.

Vaste pijpplaat

De vaste pijpplaat, ook wel fixed tubesheet genoemd, is een populair type in de industrie, maar vereist de meeste aandacht, zoals hiervoor is geschetst. Er zijn andere constructies beschikbaar om deze thermische uitzetting adequaat te bestrijden. Een zwevende kop, (floating head), of haarspeldbuisjes (U-tubes) kunnen uitkomst bieden. Er is wel een behoorlijk prijsverschil tussen deze laatstgenoemde typen, namelijk 25%.

Er zijn onvolkomenheden gesignaleerd voor dit type warmtewisselaar, zoals vervuiling, trilling van buisjes, vermindering van warmteoverdracht - zowel aan de mantel- als buiszijde. Dit heeft geleid tot innovatieve ontwikkelingen. Dit soort ontwikkelingen worden middels presentaties in de Kennisnetwerkgroep NLAHX uitgelegd door specialisten. Menig technologie heeft inmiddels zijn weg gevonden bij een of meerdere leden van dit netwerk en heeft geleid tot energiebesparing. Ervaringen worden tijdens de bijeenkomsten uitgewisseld en nieuwe applicaties worden kritisch bekeken. Een paar voorbeelden van deze toegepaste technologieën zijn: gaasgewonden inserts die in de buis tot hogere warmteoverdracht leidt; een variant hierop is een spiraalveer, die vervuiling kan verminderen; en speciale keerschotten of gedraaide buisjes die in staat zijn de vloeistof aan de mantelzijde zodanig in beweging te brengen dat er minder vervuiling optreedt. Het bestrijden van vervuiling in warmtewisselaars is nog steeds onderbelicht. Een schoonmaakcyclus kan daarin helpen. Middels een betere selectie van technologie kan productie-/energieverlies sterk worden beperkt. Hierna zal per technologie een korte beschrijving volgen.

Verbetering warmteoverdracht door inserts

Beschikbare technologie om de warmteoverdracht aan de buiszijde te verbeteren en/of vervuiling te verminderen, is onder andere de werking van inserts. Deze zijn te verdelen in:

- intern geribde buisjes;

- vervormde buisjes; en

- wervelbedprincipe.

Er zijn verschillende fabrikanten die zich hiermee bezighouden. De bekendste typen worden geleverd door Cal Gavin (www.calgavin.com) en Petroval (www.petroval.com) Beide fabrikanten hebben ruime ervaring in toepassingen, zowel in de (petro-)chemische industrie als in de voedingsmiddelenindustrie.

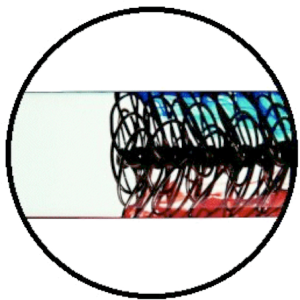

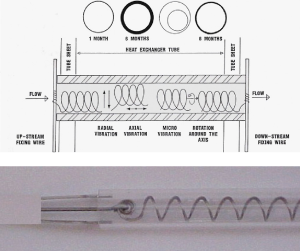

Het principe van de werking van deze inserts komt erop neer dat de laminaire folielaagdikte met grote regelmaat wordt onderbroken, wat leidt tot een hogere warmteoverdracht. Ook de wisselende stromingsbeweging aan de buiswand zorgt ervoor dat vervuiling minder kans heeft zich vast te zetten. De meeste typen inserts zijn statische elementen die tijdens de fabricage van de warmtewisselaar of tijdens een productiestop worden ingebracht. De elementen gaan 2 tot 4 jaar mee, afhankelijk van het medium en de temperatuur, waarop wordt geopereerd. Het is raadzaam om, wanneer men overweegt deze technologie te gaan inzetten, contact op te nemen met de leveranciers. Die beschikken over vele referenties en toepassingen. Ook stellen ze vaak videomateriaal beschikbaar waarbij de werking van deze inserts nauwgezet gevolgd kan worden. Naast de statische elementen zijn er ook typen met een dynamisch karakter. Een voorbeeld is een metalen veer van Petroval, die in rusttoestand 30 cm lang is en kan worden uitgerekt in een 6 m buis. Door de stroming van het medium kan de veer bewegen in zowel de langs- als de dwarsrichting. Ook hier verkrijgt men een hogere warmteoverdracht en kan vervuiling in de buis worden gereduceerd. Dit dynamische systeem scoort lager ten opzichte van de statische elementen met betrekking tot warmteoverdracht.

Intern geribde buisjes

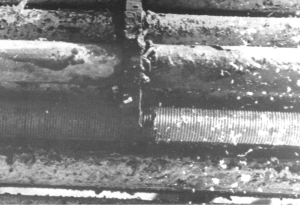

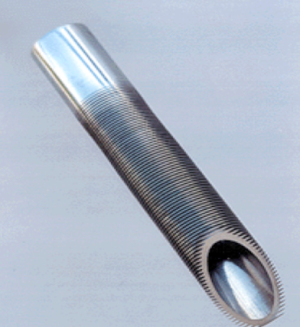

De ontwikkeling van geribde buisjes is verlopen via fabricagemethoden, die werden gebruikt voor het aanbrengen van groeven aan de buitenkant van de buis. Naarmate dit proces beter werd beheerst en met name voor de meer hoogwaardige materialen, ging men intern de buis vervormen. Buitenzijdig geribde buis levert vaak een hogere warmteoverdracht op, waardoor de binnenzijde van de buis bepalend werd voor de mate van warmteoverdracht. Dit heeft fabrikanten aangespoord om hun producten verder te ontwikkelen en gebruikers kunnen nu kiezen uit talloze combinaties.

Om een selectie te kunnen maken hebben organisaties zoals HTRI (www.htri.net) uitgebreid onderzoek verricht. Via de databank die in deze geavanceerde software zit ingebouwd, kan men simuleren om te onderzoeken of een geribde buis voordelen biedt ten opzichte van een gladde buis door simpelweg een inputcode te veranderen. Er bestaan nog steeds vooroordelen ten aanzien van toepassing van dit soort laaggevinde buizen in een medium met een vervuilend karakter. Er zijn voorbeelden te noemen waarbij in koelwaterapplicaties de geribde buis betere resultaten geeft dan een gladde buis. In dit geval wordt de vorming van een kalklaagje verstoord, waarbij het geribde oppervlak functioneert als mesjes waarvan de kalklaag er constant afspringt. De kalklaag heeft op een glad oppervlak alle gelegenheid zich verder te ontwikkelen en zal de warmteoverdracht verminderen.

Er zijn verschillende fabrikanten, die zich daarbij vaak hebben gespecialiseerd in het bewerken van laagwaardig koolstofstaal tot hoogwaardige materialen, zoals roestvast staal en titanium. In het eerste segment is een belangrijke speler de Duitse fabrikant Wieland (www.wieland.de) en voor het hoogwaardige segment is dat High Performance Tube Inc., afkomstig uit USA NJ (www.highperformancetube.com).

Vervormde buisjes

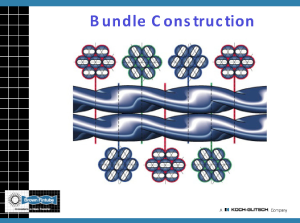

Een andere technologie die de laatste tijd een opmars kent, is het product van Koch Heat Transfer (www.kochheattransfer.com), de zogenaamde Twisted Tube®. Het aantal referenties is momenteel zo’n 1.200 units. Deze buizen zijn zodanig vervormd, dat door een langsstroming, zowel om als in de buis, een soort helix stromingsprofiel ontstaat waardoor de grenslaagdikte weer positief wordt beïnvloed, wat resulteert in hogere warmteoverdracht. De buizen kunnen zodanig worden gerangschikt dat normale ondersteuning met keerschotten achterwege gelaten kan worden. Men kan onder een hoek aan de buitenzijde van de buizen schoonmaken. Toch zijn er wisselende geluiden te vernemen met betrekking tot het eenvoudig reinigen. Bij toepassing van deze technologie in zwaar vervuilende applicaties (residu) zoals gebruikelijk in de raffinagewereld, moet de Twisted Tube met de nodige voorzichtigheid worden gespecificeerd. De buizen worden in een driehoekspatroon in de pijpplaat gemonteerd, wat gelijk een oppervlakteverhoging impliceert ten opzichte van een vierkante steek, die normaal gebruikelijk is in conventionele buis/rompwarmtewisselaars. De vierkante steek maakt het mogelijk om met behulp van de vrije ‘cleaning lanes’ de gebruiker in staat te stellen de buizen uitwendig mechanisch eenvoudig te reinigen. Vervanging van een conventionele bundel door een Twisted Tube-bundel zal in eerste instantie meer warmtewisselend oppervlakte tot gevolg hebben wat ook weer z’n prijskaartje heeft.

De Twisted Tube-bundel wordt meestal uitgevoerd met drukloze schaaldelen, die zodanig zijn uitgevoerd dat lekkagestromen worden geminimaliseerd. De onderhoudsafdeling moet er rekening mee houden dat deze schaaldelen goed gemonteerd dienen te worden voordat het geheel in de mantel wordt geschoven. Er zijn gevallen bekend waarbij de schaaldelen zijn verwijderd, omdat men in de veronderstelling was dat het beschermings-/verpakkingsmateriaal betrof, met alle gevolgen van dien.

Andere voorbeelden van vervormde buisjes zijn lichtgewelfde uitvoeringen, die hun toepassingen vinden in de voedingsmiddelenindustrie. Fabrikanten zoals Alfa Laval (www.alfalaval.com) brengen deze buizen op de markt. Het buisoppervlak is glad, wat belangrijk is om mogelijke bacteriënaanslag tot een minimum te reduceren.

Gek genoeg worden Twisted Tubes meer toegepast in de (petro-)chemie en de lichtgewelfde uitvoeringen meer in de voedingsmiddelenindustrie. Beide soorten zijn geschikt voor de beide industrietakken.

Wervelbedprincipe

Een Nederlandse uitvinding van D. Klaren is een opkomend product (www.klarenbv.com). Het principe is eenvoudig doch doeltreffend. Het vervuilende medium gaat door een verticaal opgestelde buis/rompwarmtewisselaar, waar in het buiszijdig medium gehakt ijzerdraad wordt toegevoegd en als een soort wervelbed het medium zodanig in beweging krijgt, dat de grenslaagdikte minimaal is en eventuele vervuiling constant van de wand wordt verwijderd. Dit resulteert in hoge warmteoverdracht en langere standtijden.

Bundels of keerschotten

Een andere beschikbare technologie voor verbetering van warmteoverdracht is die door bundels of keerschotten. In deel 2 van deze serie wordt u hierover verder geïnformeerd. Ook komen daarin andere typen warmtewisselaars voor het voetlicht.

Klik hier voor informatie omtrent de zeer uitgebreide online cursus "warmtewisselaars"