Microstructuur van austenitisch roestvast kneedstaal

De microstructuur van austenitisch roestvast kneedstaal kan vrij complex zijn. Matrixstructuren variëren al naar gelang het soort staal, zoals ferritisch, austenitisch, martensitisch, precipitatiehardend en duplex. Er bestaan daarnaast tal van tweede-faze bestanddelen die in de microstructuur kunnen worden aangetroffen. De complexiteit neemt toe als er wordt gelast of als het staal wordt blootgesteld aan hoge temperaturen. Een dergelijke blootstelling kan leiden tot verbrossingsverschijnselen zoals sensitisering, 475°C verbrossing en sigma-faze verbrossing.

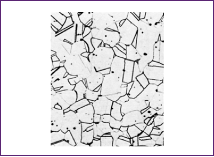

Afbeelding 1. Type 304 roestvast staal band, gedurende 5 minuten zachtgegloeid op 1065°C, vervolgens afgekoeld in lucht. Structuur bestaat uit willekeurig georiënteerde austenietkorrels en zachtgloeitweelingen. V = 250 X

Matrixfazen in austenitisch roestvast staal

De meest gebruikte roestvast-staaltypen zijn 302 en 304. Deze typen bevatten 16% of meer chroom, een ferrietstabiliserend element en voldoende austenietstabiliserende elementen, zoals koolstof, stikstof, nikkel en mangaan, om de austeniet ook bij kamertemperatuur stabiel te doen zijn. De typen die silicium, molybdenium, titanium of niobium bevatten (zoals 316, 317 en 347) bevatten soms een kleine hoeveelheid deltaferriet, als gevolg van de ferrietstabiliserende invloed van deze elementen. Legeringen met een substantiële hoeveelheid nikkel zijn volledig austenitisch (310 en 330). Voor legeringen die gevoelig zijn voor stabilisatie van deltaferriet, hangt de hoeveelheid deltaferriet af van de samenstelling, chemische homogeniteit en eventuele warmbewerking. Legeringen die zeer lage koolstofgehaltes hebben om gevoeligheid als gevolg van sensitisering tijdens lassen tot een minimum te beperken (304L, 316L of 317L), hebben een grotere neiging tot stabilisering van deltaferriet.

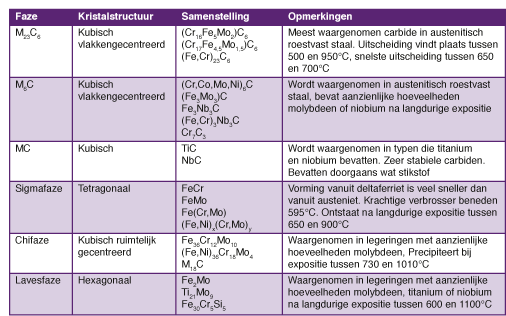

De austeniet in deze typen is niet stabiel. Er kan martensiet worden gevormd, vooral bij de lagergelegeerde typen, door afkoeling tot zeer lage temperaturen of door sterke plastische vervorming. De grens van het koolstofgehalte ligt in geval van de austenitische roesvast-staaltypen in het algemeen bij 0,03, 0,08 of 0,15%. Oplosgloeien doet alle of bijna alle aanwezige carbiden, die na warmwalsen aanwezig zijn, in oplossing gaan. Snel afschrikken vanaf de oplosgloeitemperatuur van doorgaans 1010 tot 1050°C houdt de koolstof in oplossing, waardoor er een carbidevrije austenitische microstructuur wordt geproduceerd.Tabel 1 geeft en overzicht van de fazen die in austenitisch roestvast staal kunnen voorkomen.

M23C6 carbide

Het vaakst waargenomen carbide in austenitisch roestvast staal is M23C6, waar dikwijls naar wordt gerefereerd als Cr23C6, maar dat eigenlijk beter wordt beschreven door (Cr,Fe)23C6 of (Cr,Fe,Mo)23C6. De uitscheiding van dit carbide op korrelgrenzen (sensitisering genaamd) tijdens lassen leidt tot gevoeligheid voor interkristallijne corrosie. Om sensitisering tijdens lassen tegen te gaan wordt het koolstofgehalte verlaagd of wordt er een sterke carbidevormer toegevoegd, zoals bij de typen 321 en 347. Uitscheiding van M23C6 is het resultaat van verhitten van oplosgegloeide typen op 500 tot 950°C. Tussen 650 en 700°C verloopt deze uitscheiding het snelst. Uitscheiding begint op grenzen tussen austeniet en deltafaze (indien aanwezig), vervolgens op incoherente grensvlakken (korrel- en tweelinggrenzen) en tenslotte op coherente tweelinggrenzen. Daarnaast kan M23C6 ook uitscheiden op grensvlakken tussen insluitsels en matrix. Het uiterlijk van M23C6 varieert met de uitscheidingstemperatuur en de tijd.

Bij de lagere uitscheidingstemperaturen bezit M23C6 een dunne, continue, plaatvormige morfologie. Ligt de uitscheidingstemperatuur tussen 600 en 700°C dan ontstaan er veervormige dendritische deeltjes op de korrelgrenzen. Met het verstrijken van de tijd worden deze uitscheidingen grover en dikker. Bij nog hogere uitscheidingstemperaturen vormt M23C6 op korrelgrenzen discrete bolvormige deeltjes waarvan de vorm wordt beïnvloed door de oriëntatie van de korrelgrenzen, de mate van mispassing en de temperatuur. De M23C6 uitscheiding op niet-coherente tweelinggrenzen is lamellair of staafvormig, de uitscheiding op coherente tweelinggrenzen is plaatvormig. De M23C6 die ontstaat bij de lagere uitscheidingstemperaturen is zeer nadelig voor de weerstand tegen interkristallijne corrosie. In legeringen waaraan titanium of niobium is toegevoegd (zoals bij 321 en 347) worden er titanium- en niobiumcarbiden gevormd in plaats van M23C6. Om volledig profijt te trekken van deze toevoegingen wordt oplosgegloeid metaal onderworpen aan een stabiliserende warmtebehandeling om het teveel aan koolstof te laten uitscheiden in de vorm van titanium- en niobiumcarbiden.

Deze behandeling wordt gewoonlijk toegepast op type 321 waarbij er gedurende enige uren wordt gegloeid tussen 850 en 900°C. Deze carbiden zetten zich intrakristallijn af op dislocaties of stapelfouten in de matrix. Er kunnen ook wat carbiden uitscheiden op kristalgrenzen. De toevoeging van titanium en niobium moet nauwkeurig worden gecontroleerd om de koolstof te neutraliseren. In de praktijk bevatten titanium- en niobiumcarbiden wat stikstof en beide elementen kunnen vrij zuivere nitriden vormen. Titaniumnitriden doen zich voor als helder gele kubische deeltjes. Titaniumcarbiden daarentegen zijn grijsachtig met een wat onregelmatiger vorm. Het uiterlijk van titaniumcarbide-nitride ligt tussen beide in en varieert al naar gelang de verhouding koolstof/stikstof. Chroomnitriden worden doorgaans niet in austenitisch roestvast staal aangetroffen, tenzij het gebruiksmilieu aanzienlijke verrijking met stikstof aan het metaaloppervlak veroorzaakt of dat er met opzet stikstof is toegevoegd ter verhoging van de sterkte.

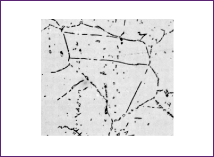

Afbeelding 2. Type 316 roestvast staal, zachtgegloeid gedurende 30 minuten op 1080°C en daarna gedurende 3000 uur geëxposeerd op 815°C. Langdurige expositie op 815°C heeft geresulteerd in de vorming van eilandjes bestaande uit sigama- en chifaze op de austeniet-korrelgrenzen. V = 500 X

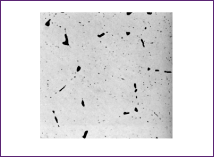

Afbeelding 3. Ovenonderdeel gemaakt van zachtgegloeid type 321 roestvast staal dat gedurende 16 maanden dienst heeft gedaan op een bedrijfstemperatuur van 900°C in een waterstof. Sigmafaze eilandjes op de austeniet-korrelgrenzen en fijne uitgescheiden chroomcarbiden. V = 300 X

M6C carbide

Carbiden van het type M6C worden waargenomen in austenitische roestvast-staaltypen die aanzienlijke hoeveelheden molybdeen of niobium bevatten. Ze scheiden meestal intrakristallijn uit. Zo kan er bijvoorbeeld in 316 met 2 tot 3% Mo M6C worden gevormd na ongeveer 1500 uur op 650°C.Er zijn verscheidene typen M6C waargenomen, waaronder Fe3Mo3C, Fe3Nb3C en (Fe,Cr)3C.

Sulfiden

Er zijn in austenitische roestvast-staaltypen verscheidene sulfiden waargenomen. De meest voorkomende is MnS. Als het mangaangehalte laag is neemt chroom de plaats in van mangaan in het sulfide. Bij mangaangehaltes van minder dan ongeveer 0,20%, ontstaan er zuivere chroomsulfiden.

Omdat de sulfiden vrij hard zijn, is de verspaanbaarheid van het staal slecht. Sommige verspaanbare typen bevatten toevoegingen van selenium om mangaanseleniden te vormen in plaats van mangaansulfiden. In typen met aanzienlijke hoeveelheden titanium zijn er verscheidene vormen van titaniumsulfiden waargenomen, waaronder Ti2S, Ti2SC en Ti4C2S2.

Sigma-, Chi- en Lavesfazen

Bij blootstelling aan hoge temperaturen kunnen er verscheidene intermetallische fazen worden gevormd. Deze fazen ontstaan uit titanium, vanadium en chroom (A elementen) en uit mangaan, ijzer, kobalt en nikkel (B elementen). Sommige van deze fazen zijn stoechiometrische verbindingen. Waarschijnlijk de belangrijkste is sigmafaze, dat voor het eerst in 1927 is waargenomen. De lager gelegeerde austenitische roestvast-staaltypen die geen deltaferriet bevatten zijn betrekkelijk immuun voor de vorming van sigmafaze, maar de hoger gelegeerde typen en de legeringen die ook deltaferriet bevatten zijn gevoelig voor de vorming van sigmafaze. Sigmafaze wordt vaak beschreven als FeCr, hoewel het een verbinding is die vrij complex en variabel kan zijn, variërend van B4A tot BA4. Bepaalde elementen, zoals silicium, bevorderen de vorming van sigmafaze. Koudbewerken versterkt eveneens vorming van sigmafaze. Er zijn op basis van samenstelling empirische vergelijkingen geformuleerd om de neiging tot vorming van sigmafaze te kunnen voorspellen. Sigmafaze is een krachtige verbrosser waarvan de gevolgen merkbaar worden bij temperaturen beneden ongeveer 600°C. Sigma verlaagt ook de weerstand tegen sterke oxiderende stoffen. De morfologie van sigmafaze kan sterk variëren. Chifaze wordt waargenomen in legeringen die aanzienlijke hoeveelheden molybdeen bevatten en die worden blootgesteld aan hoge temperaturen. Chifaze kan koolstof oplossen en bestaat als een intermetallische verbinding of als een carbide (M18C). Chifaze wordt vaak waargenomen in legeringen die gevoelig zijn voor sigmafaze. Er komen verscheidene vormen voor. Chifaze kiemt eerst op korrelgrenzen, dan op incoherente tweelinggrenzen en tenslotte intrakristallijn. Chifaze varieert in vorm van staafvormig tot bolvormig. Net als bij sigmafaze versnelt koudbewerken de vorming van chifaze.

Tabel 1. Tweede-faze bestanddelen die zijn waargenomen in roestvast staal.

Lavesfaze kan ontstaan in austenitisch roestvast staal na langdurige blootstelling aan hoge temperaturen. Legeringen die molybdeen, titanium en niobium bevatten zijn het gevoeligst voor de vorming van Lavesfaze. Uitscheiding doet zich voor bij temperaturen variërend tussen 650 en 950°C. Laves is een hexagonale verbinding van de AB2 vorm. Er zijn verscheidene typen waargenomen. Lavesfaze precipiteert intakristallijn in de vorm van bolvormige deeltjes.

Andere fazen

Er zijn nog wel andere fazen waargenomen in roestvast staal, maar in veel mindere mate dan voornoemde fazen.