Materiaalkeuze bij de fabricage van detergenten

In de procesindustrie wordt men geconfronteerd met tal van stoffen, uiteenlopend van grondstoffen tot halffabrikaten en eindproducten. Al deze stoffen moeten in eerste instantie worden vervoerd en opgeslagen. Ze ondergaan diverse bewerkingen in verscheidene installaties, waarbij uiteenlopende reacties verlopen onder soms zeer uiteenlopende condities van temperatuur en druk. Dit stelt hoge eisen aan de te gebruiken procesapparatuur en materiaalkeuze. In dit artikel wordt de fabricage van detergenten als voorbeeld bij de kop genomen. Het ligt niet in de bedoeling om diep op de diverse processtappen in te gaan. De gegeven procesbeschrijvingen dienen alleen ter inventarisatie van de diverse al dan niet corrosieve stoffen, waarbij dan de geschikte materialen moeten worden gekozen.

Door: A.J. Schornagel

Inleiding

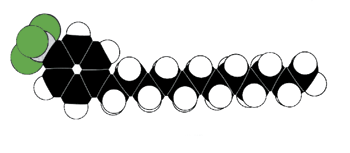

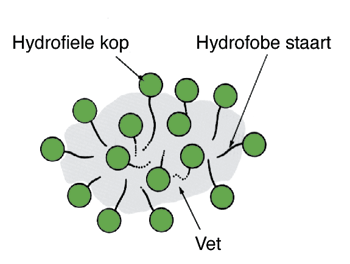

Moderne commerciële detergenten zijn mengsels van verbindingen, waarvan de belangrijkste de oppervlakteactieve stof is. De moleculen van zo’n oppervlakte-actieve stof zijn synthetische organische verbindingen, die lijken op het molecuul op afbeelding 1. (Dit is een detergent van het anionische type; er bestaan ook andere types). Het geheel bestaat uit een drietal onderdelen: linksboven het fosfaation, dat is bevestigd aan de zesring van het benzeenmolecuul, dat op zijn beurt is voorzien van een rechte staart bestaande uit lineaire koolwaterstofketen van niet al te grote lengte, zo’n 8 tot 18 koolstofatomen lang. Deze staart is hydrofoob en keert zich af van water, maar omringt zich graag met vetten. De kop is hydrofiel en zal zich het liefst omringd zien door water. De werking van oppervlakte-actieve stoffen is schematisch op afbeelding 2 weergegeven.

Grondstoffen

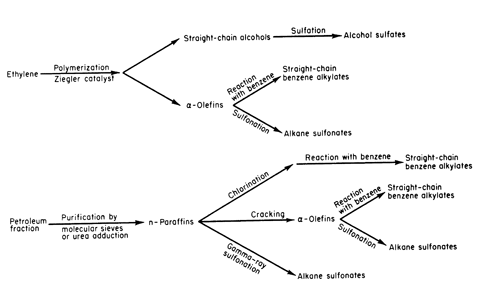

Grondstoffen zijn onder andere lineaire alkylbenzeen sulfonaat (LAS) en vette-alcoholsulfaat. Voor de oppervlakteactieve stoffen kan elke verbinding dienen die de oppervlaktespanning van water of de grensvlakspanning tussen water en een andere vloeistof verlaagt als zij wordt opgelost in water. Zulke verbindingen zijn in het algemeen organische stoffen zoals natriumzouten van alkylsulfaten of alkylsulfonaten met een hoog molecuul gewicht. Deze stoffen verrichten het leeuwendeel van de was werking. Biologisch afbreekbare detergenten zijn voornamelijk gemaakt van met fenyl gesubstitueerde n-alkanen met een keten van 11 tot 14 koolstofatomen. De paraffines of olefines met rechte ketens die nodig zijn worden gefabriceerd van petroleum, zoals is te zien op afbeelding 3.

Afbeelding 1 Een typisch molecuul van een oppervlakte-actieve stof.

Afbeelding 2 De hydrofobe staart van een molecuul van een oppervlakteactieve stof dringt een druppel vet binnen; de hydrofiele polaire kop blijft aan het oppervlak.

Afbeelding 3 Enkele mogelijke paden naar detergentbestanddelen.

n-Alkanen worden gescheiden van kerosine door middel van adsorptie met moleculaire zeven. Vertakte ketens en cyclische alkanen bezitten grotere dwarsdoorsneden dan lineaire moleculen, waardoor zeefscheiding onmogelijk wordt. De andere veelgebruikte methode van scheiding van de normale paraffineverbindingen van de vertakte en cyclische typen is reageren met urea of thiourea. Urea reageert met lineaire koolwaterstoffen die ketens hebben met ten minste zeven koolstofatomen, waarbij een kristallijne verbinding ontstaat die kan worden gescheiden door middel van filtratie. Een dergelijke verbinding ontstaat niet met vertakte of cyclische verbindingen. De verbinding kan door middel van verhitten met warm water van 80° tot 90°C weer uiteen vallen. Thiourea daarentegen reageert met koolwaterstoffen met vertakte ketens, maar vormt geen verbindingen met koolwaterstoffen met rechte ketens of met aromatische koolwaterstoffen. De gescheiden n-paraffines worden omgezet tot benzeen-alkylaten of ze worden gekraakt waarbij α-olefines ontstaan. Lineaire olefines worden bereid via het onttrekken van waterstof aan paraffines, door middel van polymeriseren van ethyleen tot α-olefines met behulp van een aluminium-triethyl katalysator (Ziegler-katalysator), door middel van het kraken van parrafinewas of door het onttrekken van waterstof aan alkylhalides. De α-olefines of alkaanhalides kunnen aan de benzeenringen worden gezet via de Friedel-Craftreactie, waarbij gebruik wordt gemaakt van waterstoffluoride of aluminiumfluoride, dat als katalysator dient.

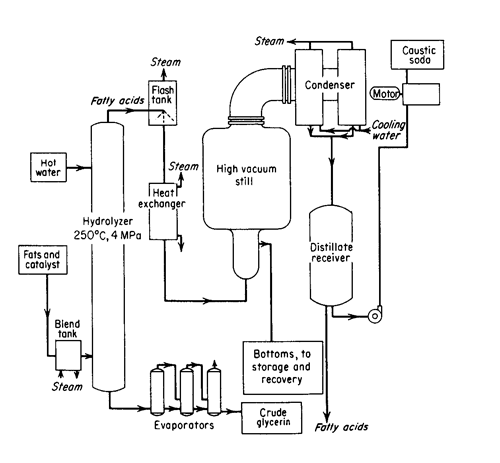

Afbeelding 4 Continuproces voor de fabricage van vetzuren (Procter & Gamble Co.).

Vetzuren en vette alcoholen

Vette alcoholen en vetzuren worden hoofdzakelijk gebruikt voor de fabricage van detergenten en zeep.

Vetzuren, zowel verzadigde (zoals stearinezuur) en onverzadigde (zoals oliezuur), worden al lange tijd in ruime mate toegepast, als vrije zuren, maar vaker als zouten.

Fabricage van vetzuren

Op afbeelding 4 is schematisch weergegeven hoe vetzuren worden gemaakt volgens hydrolyse onder hoge druk met zinkoxide als katalysator, waarna ze verder worden gebonden tot zouten met calcium, magnesium, zink enzovoort.

Fabricage van vette alcoholen

De belangrijkste fabricagemethodes van vette alcoholen zijn het Ziegler-katalytische proces voor de omzetting van α-olefines in vette alcoholen en het methylester hardingsproces. Bij het Ziegler-proces wordt gasvormig ethyleen omgezet in hogere, lineaire trialkylen en α-olefines door de inwerking van aluminiumtriethyl dat deelneemt aan de reacties.

Constructiemateriaal

Er zijn geen literatuurgegevens voorhanden over het gedrag van roestvast staal in alle hierboven genoemde

milieus. Er zijn wel gegevens over het gedrag in een aantal oplossingen en mengsels van stoffen en over het gedrag in oplossingen en mengsels van stoffen die veel overeenkomst vertonen met de stoffen waarvan detergenten worden vervaardigd.

Austenitisch roestvast staal

Austenitisch roestvast staal dat geen molybdenium bevat, vertoont in alkylbenzeensulfonaten met concentraties tot 30% en bij een temperatuur van 50°C kans op scheurvormende spanningscorrosie. Bij concentraties van 100% bedraagt de corrosiesnelheid maximaal 0,5 mm/jaar. Austenitisch roestvast staal dat wel molybdenium bevat geeft dezelfde corrosiesnelheden te zien en het vertoont ook de neiging tot scheurvormende spanningscorrosie. Bovendien kan er putcorrosie optreden. De corrosiesnelheid van wel en niet molybdenium houdend austenitisch roestvast staal in oleum bedraagt maximaal zo’n 0,5 mm/jaar, zonder gevaar van scheurvormende spanningscorrosie of putcorrosie. Tijdens fotochemische sulfo-oxidatie van paraffines (C10 tot C20) in aanwezigheid van water en zuurstof, ontstaat er een mengsel dat bestaat uit 18% alkylsulfonzuur + 4,8% zwavelzuur + 34,8% koolwaterstoffen en 40% water + 2,4% zwaveltrioxide. In een dergelijk mengsel corrodeert een met Ti gestabiliseerd 18Cr-12Ni-2Mo roestvast-staaltype met een snelheid van 0,05 mm/jaar. Dit is een aanvaardbare corrosiesnelheid. Als voor hetzelfde proces een reactiemengsel van 13% alkylsulfonzuur + 4% zwavelzuur + 30% koolwaterstoffen + 53% water wordt gebruikt, dan bedraagt de corrosiesnelheid van een met Ti gestabiliseerd 18Cr-10Ni roestvast-staaltype bij 30°C tussen 6,6 en ongeveer 0,9 mm/jaar, afhankelijk van de roerintensiteit. In een geroerd systeem kan genoemd staaltype dus zeker niet worden toegepast. AISI 304 (0,043C-18,0Cr-9,12Ni-0,46Si-0,03P-0,03S) is gevoelig voor interkristallijne corrosie in 1 mol/l aminosulfonzuur (NH2SO3H) bij 70°C. De aantasting wordt nog verergerd door sensitisering (14 uur op 600°C). In dit geval bezitten benzitriazole, benzothiazole en dibenzylsulfo-oxide goede inhibiterende eigenschappen. Beide laatstgenoemde stoffen verhinderen interkristallijne corrosie. Corrosie van reactievaten van chroom-nikkelstaal onder invloed van zure katalysatoren, zoals bijvoorbeeld benzeensulfonzuur en p-tolueensulfonzuur, kan in sterke mate worden teruggedrongen door hypofosforzuur.

Austenitisch Cr-Ni-Mo staal

Met titanium gestabiliseerd roestvast staal van het type 18Cr-12Ni-2Mo is een geschikt materiaal voor een sulfooxidatie-eenheid die een oplossing bevat van 18% sulfonzuur + 4,8% zwavelzuur + 34,8% koolwaterstoffen + 2,4% zwaveltrioxide + 40% water. Deze staaltypen zijn zelfs geschikt voor de productie van alkylsulfonaat en ook als de temperatuur oploopt tot 90°C worden ze nog maar in lichte mate gecorrodeerd.

Bij de productie van aromatische sulfonzuren uit petroleum en kerosine is de corrosie van met titanium gestabiliseerde 18Cr-10Ni en 17Cr-13Ni-3Mo staaltypen te hoog (respectievelijk 6,4 en 5,4 mm/jaar bij 50°C en 22 en 13 mm/jaar bij 70°C). Met titanium gestabiliseerde, laagkoolstofhoudende 23Cr-28Ni-3Mo-3Cu staaltypen zijn zeer geschikt, omdat ze een corrosiesnelheid vertonen van slechts 0,001 mm/jaar bij temperaturen tussen 50° en 90°C. De invloed van de atmosfeer op de corrosie van chroom-nikkel-molybdeniumstaal in de procesoplossing bestaande uit 13,3% alkylsulfonzuur + 29,6% koolwaterstoffen + 3,7% zwavelzuur + 2,1% zwaveltrioxide + 51,3% water bij een temperatuur van 30°C kan nogal uiteenlopen. De corrosiesnelheid van 17Cr-13Ni-2Mo bedraagt in O2 3,9 mm/jaar, in lucht 2,5 mm/jaar en in SO3 0,10 mm/jaar. Voor het staaltype 23Cr-28Ni-3Mo- 3Cu bedragen deze waarden respectievelijk 0,05, 0,01 en 0,07 mm/jaar. Een door het Duitse Federale Instituut voor het testen van materialen (BAM) goedgekeurd opslagtankontwerp maakt gebruik van de roestvast-staaltypen 1.4401, 1.4402 en 1.4401 voor opslag en vervoer van chloorsulfonzuur, op voorwaarde dat het vrij is van bijmengsels (in het bijzonder zoutzuur) en dat de tank is gevuld onder volledige uitsluiting van vocht, waarna de tank grondig wordt afgesloten, om de mogelijkheid van binnendringen van vocht tijdens transport uit te sluiten. De opslag/transporttank moet op dusdanige wijze worden vervoerd en opgeslagen dat excessieve verwarming als gevolg van klimaatinvloeden wordt vermeden.

Literatuur

1. G.T. Austin. Shreve’s Chemical Process Industries. Fifth Edition. McGraw-Hill International Editions.

2. DECHEMA Corrosion Handbook. Volume 1. VCH. Weinheim.

3. Corrosion Data Survey, Metals Section. Fifth Edition. NACE. Houston.