Nieuwe technologie plasma snijden

Succesvol dikkere platen doorsteken met plasma

De HPRXD-technologie van Hypertherm staat garant voor een uitzonderlijke schone snede in zowel dun als dik materiaal.

Voor veel metaalbedrijven is het goed kunnen doorsteken van metaalplaten een eerste vereiste. Gebruikmaking van plasma geniet de voorkeur in plaats van zuurstofgas voor verschillende redenen. Plasma betekent sneller doorsteken, sneller snijden en een schoner eindproduct. En iedereen weet dat een hogere snelheid zich vertaalt in een hogere productiviteit en een hogere winstgevendheid.

Maar ondanks de vele voordelen van plasma vinden sommige bedrijven het moeilijk om dikker materiaal (alles dikker dan 32 mm) door te steken met plasma. En ze zijn niet alleen. Bepaalde factoren leiden ertoe dat de operator vaak met een toorts met gesmolten slijtdelen blijft zitten of met slijtdelen die helemaal onder de slak zitten. Dankzij recente verbeteringen in het ontwerp van plasmatoortsen en slijtdelen zijn de doorsteekeigenschappen van plasma sterk verbeterd. In dit artikel wordt ingegaan op de factoren die van oudsher belangrijk zijn voor het doorsteken van metaal en de technologische vooruitgang die is geboekt om van plasma een volwaardige techniek te maken voor het doorsteken van dikker materiaal.

Het doorsteekproces

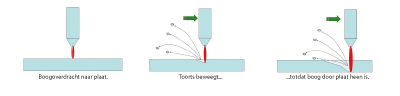

We kijken eerst naar het doorsteekproces. Bij het doorsteken met een plasmatoorts hecht de plasmaboog zich aan de bovenkant van de plaat en wordt er voldoende energie overgebracht om het metaal aan de bovenkant te smelten. Dit gesmolten materiaal moet vervolgens worden afgevoerd. Meestal gebeurt dit door het koude gas waar geen stroom door loopt en het beschermgas. Wanneer het gesmolten materiaal verdwijnt, gaat de energie van de boog verder naar onder en ontstaat een steeds dieper gat in de plaat. Dit gaat zo door totdat de boog helemaal door de plaat heen is.

Natuurkundige beperkingen van het doorsteken met plasma

Klinkt goed in theorie. Maar naarmate het gat tijdens het doorsteken dieper wordt, beginnen er drie beperkende factoren een rol te spelen.

De eerste factor houdt verband met de energieoverdracht naar de onderkant van het gat. Deze overdracht neemt af naarmate het gat dieper wordt. De boog draagt de energie dan namelijk niet alleen over aan de onderkant van het gat maar ook aan de zijkanten. Daardoor wordt het gat bovenaan groter en gaat het doorsteken langzamer. Naarmate het gat dieper en breder wordt, wordt de afstand tussen de toorts en het werkstuk groter. De boogspanning neemt toe en dit geldt ook voor de kans dat de boog wegvalt. Als de stroombron al voldoende spanning heeft om de boog in stand te houden, dan betekent de langere doorsteektijd dat de toorts langer boven het warme gesmolten staal wordt gehouden. Hierdoor beginnen de slijtdelen te smelten, met name de shield.

De tweede beperkende factor houdt verband met de vloeistofdynamica bij de afvoer van gesmolten materiaal uit het gat. Koud plasmagas en beschermgas moeten de gesmolten slakken uit het gat blazen, weg van het werkgebied. Maar hoe dieper het gat, hoe moeilijker dit wordt. Het gevolg hiervan is dat de gasstroom de neiging krijgt om onder in het gat te stagneren, waardoor het gesmolten metaal in het gat blijft staan.

De derde factor is de grootste beperking bij het doorsteken van dik metaal: het effect van het gesmolten metaal dat uit het gat komt. Een groot deel daarvan komt namelijk terecht op het uiteinde van de toorts. Aangezien de toorts zich direct boven het materiaal bevindt dat wordt doorgestoken, keren warmte en gesmolten metaal terug naar de toorts. Doordat de temperatuur van de toorts toeneemt, zeker die van de shield, blijft het gesmolten materiaal daar gemakkelijk aan hangen. Hierdoor wordt de shield nog warmer, met steeds meer slak en hitte tot gevolg. Dit aankoeken van slak kan ventilatieopeningen en de eigenlijke toortsopening verstoppen. Ook de hoogtesensor van de toorts kan hier last van hebben. Al deze factoren hebben een negatieve impact op de doorsteekcapaciteit en de snijkwaliteit. Uiteindelijk kunnen de shield en zelfs de nozzle smelten.

Een ander probleem is dat gesmolten materiaal dat niet op de toorts terechtkomt, vaak boven op de plaat komt te liggen. Dit kan een hele hoeveelheid worden, meestal vanaf de rand van het gat. De plak die zo ontstaat, kan een groot deel van de plaat gaan bestrijken en kan vrij dik worden. Als de toorts door deze gestolde slak moet, kan de punt van de toorts (meestal de shield) schade oplopen. Gebruik van een toortslifter met spanningsregeling maakt het mogelijk om de toorts over de gestolde plak materiaal heen te helpen en fysiek contact te voorkomen. Maar het optillen van de toorts tijdens het snijden kan groeven in de rand van de snede opleveren wanneer de toorts door de slak gaat. Dit probleem kan het beste worden aangepakt met een inloop vóór de eigenlijke snede. Zo voorkomt u dat de toorts voor de snede door de gevormde slak heen moet. Als vuistregel wordt een inloop aanbevolen die gelijk is aan de dikte van het materiaal dat moet worden gesneden.

Omgaan met de beperkingen van het doorsteken met plasma

De eerste beperking bij het doorsteken van dikke metaalplaten – ofwel de overdracht van energie aan de onderkant van het gat – wordt in hoofdzaak aangepakt door de opbouw van de stroombron van de HPRXD. Om doeltreffend te kunnen doorsteken moet de stroombron worden ontworpen voor hoge spanningen in combinatie met een goede stroomregeling (met name bij het begin van het doorsteken). Als uw systeem dit niet heeft, kan de operator hier verder niets meer aan doen. Er bestaan echter wel technieken, zoals dubbel doorsteken of boogoverdracht op kleine hoogte en daarna verhogen, die de doorsteekcapaciteit van een stroombron met een lagere spanning kunnen verbeteren.

Aan de tweede beperking bij het doorsteken van dikke metaalplaten – de afvoer van gesmolten materiaal – kan iets worden gedaan met verschillende doorsteektechnieken. De afvoer van materiaal kan bijvoorbeeld worden verbeterd door de toorts tijdens het doorsteken te verplaatsen of door dubbel door te steken. Ook nuttig voor de afvoer van gesmolten materiaal is een functie waarover de HPR-systemen van Hypertherm beschikken: een signaal dat doorgeeft dat het doorsteken is voltooid. Deze functie zorgt ervoor dat het beschermgas een hogere preflow-instelling behoudt totdat het doorsteken klaar is. Op dat moment schakelt het beschermgas over naar een lagere instelling, de cutflow. Zo stroomt er tijdens het doorsteken meer beschermgas, wat kan helpen om het vloeibare metaal weg te blazen. Tegelijk geeft dit extra koeling aan de shield tijdens het doorsteken.

Hypertherm HyPerformance HPR400XD met PowerPierce™-technologie voor een extreme doorsteekcapaciteit.

Hypertherm HPR400XD snijdt door 50 mm dik staal.

De derde factor en de grootste beperking voor het doorsteken van dik metaal heeft voornamelijk te maken met het gesmolten metaal dat op de toorts en slijtdelen terechtkomt, met name op de shield. Eigenlijk is het onmogelijk om te voorkomen dat gesmolten metaal tegen de toorts komt. Maar er is wel iets op gevonden om ervoor te zorgen dat het metaal daar niet blijft plakken. Hypertherm, dé wereldleider op het gebied van plasmasnijden, heeft ontdekt dat het metaal minder geneigd is om aan de shield te blijven plakken wanneer de shield een lagere temperatuur heeft. Hypertherm heeft geëxperimenteerd met verschillende koelmethoden en op basis daarvan een manier ontwikkeld om koelvloeistof te sturen naar het deel van de shield dat het meest last had van het gesmolten metaal. De technici hebben een gesloten koelsysteem gemaakt dat rechtstreeks werd aangesloten op een flens achter op de shield.

Tijdens tests werd staalplaat met een dikte van 38 mm doorgestoken. Als extra belasting werd de toortshoogte verlaagd. De tests werden uitgevoerd met het nieuwste systeem van Hypertherm, de HyPerformance Plasma HPR400XD. Het plan was om dit zuurstofsysteem van 400 ampère het metaal 300 keer door te laten steken. Bij elke test werden de shield en de shield cap gewogen. Dit gebeurde voordat de test van start ging en steeds na 25 keer doorsteken. Zo werd gemeten hoeveel slak er was aangekoekt op de shield. Deze procedure werd gevolgd tot het aantal van 300 keer doorsteken was bereikt. Bij de tests werd de temperatuur van de koelvloeistof steeds veranderd en in sommige gevallen kreeg de shield geen koelvloeistof.

PowerPierce-technologie maakt het mogelijk om koolstofstaal van 50 mm dik door te steken (na 300 keer doorsteken op 50 mm).

Concurrent A zonder PowerPierce-technologie (na 41 keer doorsteken op 45 mm).

Hypertherm HPR400XD na het vanuit stilstand doorsteken van 50 mm dik staal.

De resultaten van de tests waren indrukwekkend. Zonder koelvloeistof zat de shield heel snel onder een dikke laag slak, waarna de shield begon te smelten. Met verwarmd koelmiddel kon de shield de test van 300 keer doorsteken wel tot een goed einde brengen zonder te smelten, maar er was wel veel slak aangekoekt. Naarmate de temperatuur van de koelvloeistof werd verlaagd, nam de hoeveelheid slak af. Uiteindelijk werd het punt bereikt dat het kleine beetje slak dat toch aan de shield bleef hangen niet van invloed was op de werking van de toorts.

Deze technologie – door Hypertherm PowerPierce gedoopt – is nu ingebouwd in het ontwerp van de plasmatoortsen en slijtdelen van Hypertherm, waardoor de doorsteekeigenschappen van plasma sterk zijn verbeterd. Met Hypertherm’s nieuwe PowerPierce technologie is het nu bijvoorbeeld mogelijk om met de HPR400XD koolstofstaal tot 50 mm dik door te steken voor normaal productiewerk. Hierdoor komen de voordelen van plasma binnen het bereik van steeds meer bedrijven. Speciale technieken maken het bovendien mogelijk om de slijtdelen nog langer te laten meegaan, aangezien een gekoelde shield ook problemen met smelten tegengaat.

Dit soort ontwikkelingen zijn een groot voordeel voor bedrijven, want zij kunnen nu meer klanten van dienst zijn en meer werk uitvoeren met plasma in plaats van met langzamere of duurdere methoden.

Doorsteektechnieken

Er bestaan verschillende technieken, die alleen of in combinatie met elkaar worden toegepast, om iets te doen aan de beperkingen bij het doorsteken van dik metaal.

Vanuit stilstand doorsteken

Tijdens het hele doorsteekproces blijft de toorts gewoon op zijn plaats staan, meestal op de doorsteekhoogte die door de fabrikant wordt aanbevolen. Zodra de plasmaboog door de plaat is, zakt de toorts naar snijhoogte en wordt begonnen met snijden. Als er zich veel slak heeft gevormd boven op de plaat, kan de toorts op een grotere hoogte blijven totdat de toorts de slak voorbij is. Dit is de eenvoudigste doorsteektechniek die momenteel wordt toegepast in de industrie. Beperkingen van deze techniek zijn schade aan toorts en slijtdelen, en hogere bedrijfskosten.

Boogoverdracht bij kleine afstand, daarna toorts verhogen

Deze methode kan helpen bij systemen die bij grotere afstanden de boog niet naar de plaat kunnen overbrengen.

Deze techniek houdt in dat de toorts omhoog wordt gebracht zodra de plasmaboog naar de plaat is overgedragen. Achteraf wordt de boog dus langer gemaakt. Met een grotere afstand tussen toorts en plaat bevinden toorts en shield zich iets verder af van het gesmolten materiaal dat wordt weggeblazen. Een groot nadeel van deze methode is dat de extra toortshoogte in combinatie met de diepte van het gat tot erg hoge spanningen kan leiden. Daardoor neemt de kans toe dat de boog energie verliest en zelfs wegvalt. Bij een grotere doorsteekhoogte hebben de toorts en de slijtdelen minder te lijden, maar de resulterende doorsteektijden liggen meestal hoger en niet alle lifters en sturingen kunnen deze techniek aan.

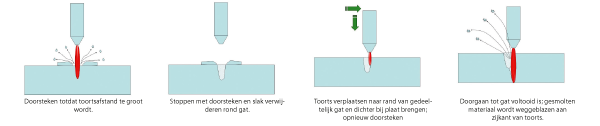

Bewegend doorsteken

Deze methode kan helpen bij de afvoer van gesmolten metaal.

Bewegend doorsteken houdt in dat de toorts enige afstand van het gewenste doorsteekpunt over de plaat wordt bewogen. De toorts komt in beweging kort nadat de plasmaboog is overgedragen naar de plaat. Tijdens het doorsteken en tijdens het bewegen van de toorts dringt de plasmaboog dieper in het metaal. Er ontstaat een geul die het gesmolten materiaal en de vonken van de toorts wegleidt, tegen de beweegrichting in, in plaats van alles terug naar de toorts te blazen. Operators die deze techniek willen toepassen, moeten er wel op letten dat ze hun inloop lang genoeg nemen, zodat ze uiteindelijk volledig door het materiaal heen zijn. Ook moet goed worden gelet op alle vonken die van de snijtafel kunnen afspringen en brand kunnen veroorzaken.

Dubbel doorsteken

Deze methode kan helpen bij de afvoer van gesmolten metaal en de overdracht van energie.

Dubbel doorsteken houdt in dat de toorts eerst boven de plaat in positie wordt gebracht op de maximale hoogte waarbij het systeem tot boogoverdracht kan komen. Nu volgt hetzelfde proces als bij doorsteken vanuit stilstand, totdat gesmolten materiaal wordt teruggeblazen naar de toorts. Meestal is dit wanneer het gat tot halverwege gevorderd is. Sluit de plasmaboog af, verwijder de slak van de plaat en plaats de toorts naast het deels gemaakte gat alsof het een start vanaf de rand is. Voltooi het proces door de plaat een tweede keer door te steken. Doordat de toorts aan de rand van het gedeeltelijke gat staat, wordt het gesmolten materiaal weggeblazen van de toorts af. Hoewel de doorsteekcapaciteit van een plasmasysteem met deze techniek aanzienlijk kan worden verhoogd, zijn er wel enkele nadelen aan verbonden, zoals de aanzienlijk grotere gaten, de extra verspilling van materiaal en de veel langere doorsteektijden.

Referentie:

Piercing of a metal slab by a plasma jet during plasma arc cutting, V.A. Nemchinsky, W.S. Severance en M.S. Showalter, 1998